钢箱梁组合式拼装及预抬悬托整体浇筑技术探究

梁骥 胡剑 彭亮亮 景浩 蔡爵仲

(中铁五局集团华南工程有限责任公司,广东 东莞 516001)

0 引言

随着中国经济的快速发展和人们对交通建设要求的提高,桥梁建设正朝着更快、更长、更轻的方向发展。钢箱梁顶推施工多采用全桥顶推,钢混组合桥梁多由钢结构箱梁+叠合板+钢筋混凝土现浇面组合而成,因此可用较快的施工速度完成,但此种施工方式对叠合板拼接技术要求较高且桥梁在后期运行过程中容易产生裂缝,影响桥梁的使用功能和寿命。在新建枢纽互通多匝道跨越既有公路的钢箱梁群密集施工中,因顶推节段较短,故采用中跨顶推、边跨原位吊装的组合拼装技术,快速完成钢箱梁群顶推施工,可显著降低施工成本和涉路顶推时间。完成拼装作业后,通过悬托吊模架体系和整体预抬升预应力挤压,桥面不用搭设脚手架便能实现整体一次浇筑成型,保障了施工效率和施工质量。

沿大别山高速鸡公山至商城(豫皖省界)段JSSG-2标全线共5座(6联)钢箱梁桥,包括主线k64+725主线桥、B匝道Bk0+309.5匝道桥、C匝道Ck1+078.5匝道桥、F匝道Fk0+411.5匝道桥和J匝道Jk0+610匝道桥,采用顶推法施工上跨大广高速,采用边跨原位吊装技术完成未涉路部分节段拼装,解决密集的钢箱梁群涉路顶推施工安全风险高、施工难度大和施工工期紧的难题。拼装完成、桥面板支模完成后采用预抬悬托整体浇筑技术,缩短分步浇筑时间,提高施工效率。

1 技术应用特征优势

1.1 组合式拼装技术特征优势

组合式拼装按照支架安装→钢箱梁中跨拼装→钢箱梁中跨顶推→钢箱梁边跨原位吊装→支架拆除的流程完成,当第一座钢箱梁桥支架安装完成后,开始第二座钢箱梁桥支架安装,如此循环施工,形成大面积流水作业面。采用中跨顶推、边跨原位吊装组合施工,顶推前仅需拼装顶推节段,顶推过程中顶推设备对梁底涂层损伤面积比全桥顶推减少了近60%,更有利于钢箱梁涂层质量控制;顶推节段重量比全桥减少了60%,且顶推行程短,涉路施工时间短,施工安全可控;顶推节段长度及顶推重量均减少60%,支架布设数量少、顶推设备可选择小型号,且顶推涉路时间短,保通费用减少,显著降低了施工成本。

1.2 预抬悬托整体浇筑技术特征优势

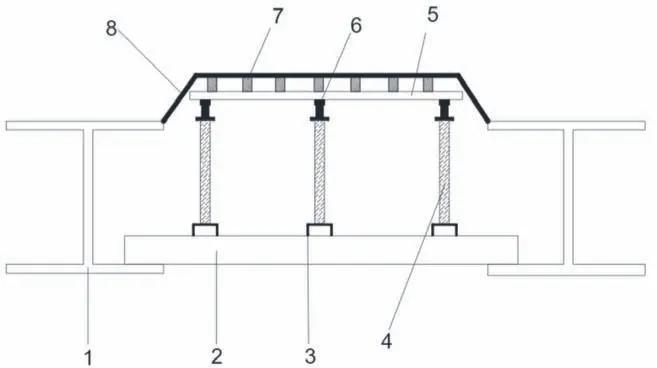

中间悬托模架体系如图1所示,是利用钢箱梁两个横梁的下翼板做支撑,先搭设双拼槽钢支撑梁,再在双拼槽钢上搭设单根槽钢承重横梁,在横梁上搭设钢管支架,在支架上铺设方木模板。若是在桥面翼缘采用型钢悬吊模架,在箱梁中间可采用悬托模架代替在地面搭设脚手架支模,可节约搭设脚手架的时间。翼缘悬吊模架体系如图2所示,是采用双拼槽钢做悬臂,在钢箱梁外侧使用钢管支撑槽钢,内侧将“U”形螺栓拉杆焊接在钢箱梁上部螺栓,然后张拉双拼槽钢,槽钢尾部有两根钢管组成的吊梁,使用螺杆做吊杆锁定下部的外伸钢管,外缘拉杆固定在钢管梁上,中间拉杆固定在槽钢悬吊梁上,在底部外伸钢管上铺设方木模板。箱梁吊装时在柱顶对钢箱梁预抬升,浇筑完成后整体降落,形成对桥面的挤压力,可提高桥面质量,避免裂缝产生。

图1 悬托模架体系示意图

图2 悬吊模架体系示意图

2 技术应用关键点

2.1 组合式拼装支架设计加工

2.1.1 荷载分析

支架的设计结构从下到上分别为混凝土基础、钢管立柱、工字钢横梁、工字钢纵梁。支架结构仅承受钢箱梁顶推节段的重量,主要验算支架结构中钢管立柱稳定性、工字钢抗弯和抗剪性能、混凝土基础抗滑性,以及支架基础的地基承载力。

2.1.2 支架的加工与布设

支架加工制作要考虑支架结构强度、刚度及稳定性是否能满足顶推施工和吊装施工时荷载的要求,且支架各构件间采用焊接连接,焊缝必须满足规范要求,并采取槽钢连接加固措施。临时支架设置位置均位于钢箱梁纵向分段位置,钢箱梁顶推行程范围内的临时支架均为顶推支架,其余为拼装支架。

2.2 支架施工

2.2.1 基础承载力测试与铺筑

按验算要求对支架基础地基开展地基承载力测试,若地基承载力满足验算要求,则对基础地基实施平整碾压即可;若不满足要求,则采用片石对基础地基实施换填。支架基础采用混凝土结构,并按要求在基底设置防裂钢筋网片,在顶部设置预埋钢板,用于连接钢管立柱,应提前放样钢管立柱平面位置并预埋钢板。

2.2.2 支架及顶推设备安装

支架安装结合工程现场条件,严格按照支架结构设计要求施工,控制支架安装高程,尤其是临时支撑钢管的位置和高程,确保钢箱梁整体高程一致。确保各结构间的焊接质量高,焊缝饱满,无漏焊、缺焊、过焊等现象,保证支架结构整体稳定性高,确保钢箱梁顶推施工安全。顶推设备安装固定在支架上,采用将限位挡块固定在顶推设备四周的限位措施,确保顶推设备的稳定性。

2.3 钢箱梁顶推

顶推前应考虑钢箱梁顶推过程中可能出现的所有最不利工况,验算钢箱梁抗倾覆稳定性,并根据最不利工况对顶推设备选型,确保顶推施工安全。因顶推过程需不断将钢箱梁落梁,不可避免地会对钢箱梁梁底涂层造成损伤,所以在钢箱梁落梁时需在钢箱梁前端支架处修复涂层。钢箱梁正式顶推时应做好监测工作,每顶进1米需监测导梁前端高程,发现监测数据异常及时上报;实时观测钢箱梁顶推状态,检查钢箱梁左右是否偏离支撑管,发现偏离立即纠偏。

2.4 钢箱梁吊装

钢箱梁地上拼装完成后使用吊机吊装,按照在钢箱梁上预留的吊点,将吊环与钢箱梁连接后缓慢抬升,抬升到合适高度后调整吊臂挪动到指定区域。钢箱梁下放之前在中间桥墩柱顶上放钢支墩,通过调整钢支墩高度和垫块高度控制钢箱梁标高,钢箱梁落在支架横梁上的钢支墩上。测量检查预抬值标高满足安装精度后,完成钢箱梁各节段焊接后,连接施工整体,并完成全桥钢箱梁安装,使钢箱梁安装相对于设计标高整体形成一个向上的预拱度。

2.5 悬吊、悬托模架施工

悬吊模架采用长200cm双拼12号槽钢作为吊模的承重梁,在边缘钢梁内外两排剪力钉位置采用φ48mm×3.5mm钢管支撑承重槽钢梁,将“U”形螺栓焊接在钢箱梁上,使用“U”形螺栓作拉杆固定槽钢端部,至此悬臂吊架系统安装完成;在钢箱梁中间区域采用连接横梁作为主要的受力构件,在两个横梁工字钢中间搭设双拼12号双拼槽钢做承重梁,槽钢两端搭在横梁下翼缘钢板顶面,在承重梁上安装间距为100cm的单槽钢支撑梁,在单槽钢支撑梁上安装钢管支架底托,搭设φ48mm×3.5mm竖向钢管支架,在钢管顶部设置12号槽钢分配梁,在分配梁上铺设间距为30cm的方木做背肋,其上铺设模板,组成悬托模架体系。

2.6 同步顶升落梁

选择与墩顶梁体荷载相匹配的智能千斤顶,墩顶千斤顶总顶升量不大于梁体计算荷载的80%,在桥墩顶布置同数量的千斤顶,中间桥墩柱向两边千斤顶依次减少。工程中使用的千斤顶全部采用同步智能控制,以中间桥墩的千斤顶作为控制主机,通过无线信号传输命令,实现墩顶箱梁下方的若干千斤顶同步顶升、抽取钢支墩、同步回油,完成落梁到墩顶支座上。落梁时,若干千斤顶同步顶升,使钢箱梁与盖梁间的钢支墩不受力,抽取较高钢支墩,更换较低钢支墩,千斤顶回油,落梁于较低钢支墩上,然后,抽取部分位于千斤顶下方的顶升钢支墩,再安放千斤顶重复顶升,箱梁逐步下落,如此循环完成落梁。该施工工艺可以有效预防各墩各点不同步落梁易产生梁体扭曲变形,提高了梁体安装定位精度,在大体量落梁技术上取得了创新。

3 结束语

本文采用将涉路和不涉路钢箱梁分开施工(涉路部分采用中跨顶推,不涉路部分采用边跨原位吊装)的组合式拼装技术,代替全桥顶推施工和占路时间长、安全风险高的吊装作业法,显著缩短了钢箱梁顶推涉路时间和整体施工工期,提升了钢箱梁涂层施工质量;使用钢箱梁预抬反压法,在组合钢箱梁安装过程中预抬升,浇筑完成后的路面在拆除预抬支墩后受到挤密反压效果,解决了传统路面施工受到环境温度影响产生裂缝的问题,提高了公路路面的使用寿命;充分利用箱梁的连接工字钢,建立了箱梁间悬托支模架支模体系,支模施工速度快,拼缝质量改善明显,钢箱梁路面施工速度和施工质量有着不同程度的提高;工程应用结果表明,钢箱梁组合式拼装及预抬悬托整体浇筑技术应用效果良好,推广应用价值较高。