DCC装置长周期运行工艺核算及技术分析

万 涛

(中海油东方石化有限责任公司,海南 东方 572600)

中海油东方石化有限责任公司(简称东方石化)催化裂解(DCC)装置是国内投产的首套增强型催化裂解(DCC-plus)装置,其反应系统采用中石化石油化工科学研究院有限公司(简称石科院)自主开发的以丙烯为主要目的产品的化工型炼油工艺技术,再生系统采用中石化洛阳工程有限公司(LPEC)开发的快速-湍流床主风串联再生技术。DCC-plus装置的核心为反应-再生系统(简称反再系统),其中反应系统主要由第一提升管(常压渣油进料)、第二提升管(回炼轻汽油进料投用、回炼C4进料未投用)、第三反应区(床层反应器),以及汽提段、沉降器等部分组成;再生系统由烧焦罐、再生器、外取热器等部分组成;另外还包括机组系统、分馏系统、吸收稳定系统、热工系统以及脱硫脱硝系统等。

该装置第二个生产运行周期为2017年5月至2021年3月,共运行46个月。整个运行周期内,由于原料性质和运行工况调整频繁,加工负荷和反应苛刻度均更高,为保障装置安全稳定运行,定期开展工艺核算和技术分析势在必行。基于此,本文结合装置平稳运行期间的原料性质、操作条件和产品分布,对装置各个系统进行工艺核算和技术分析,并通过调控原料预热温度、蒸汽注入量、反应苛刻度、重点部位线速等操作参数,以及优化油浆系统操作和设备管理等措施,以期为同类装置的长周期稳定运行提供指导。

1 反再系统工艺核算

自第一套采用流化催化裂化技术的工业化TCC装置于20世纪40年代投产以来,已经过去近80年[1],虽然多年来发展出不同形式的催化裂化工艺技术,但是反再系统一直是催化裂化的核心,而在工业生产中,反再系统的物料平衡、热量平衡、压力平衡(三大平衡)不仅是保证装置安、稳、长、满、优运行的前提,一定程度上也是衡量装置运行水平、设备管理水平的重要依据。

东方石化DCC装置反应系统采用双提升管+床层反应形式,再生系统采用快速-湍流床主风串联的前置烧焦罐形式,同时设置一组外循环管以维持烧焦罐料位、设置一组下流式外取热器以取出再生器过剩热量,调节两器热平衡的同时发生3.5 MPa中压蒸汽。其反再系统示意见图1。

图1 东方石化DCC装置反再系统示意

1.1 核算基准

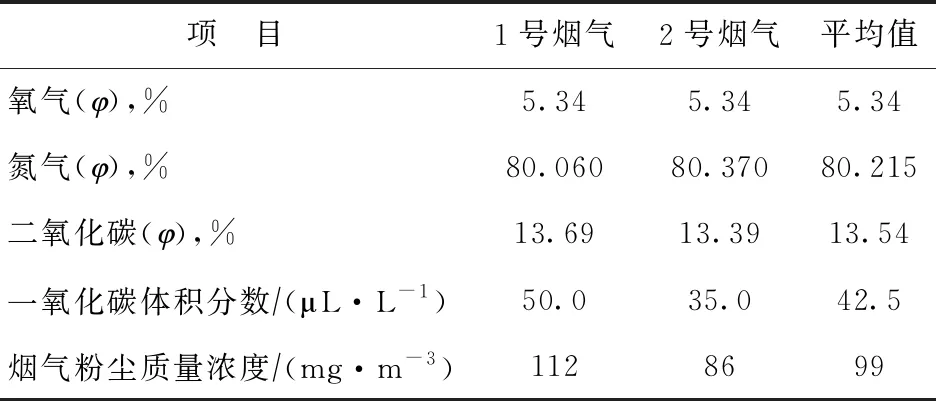

核算期间,装置生产平稳,原料性质稳定。装置的原料是涠洲原油、西江原油、陆丰原油按质量比1∶1.6∶1.6混合的原油中240~670 ℃馏分(拔头馏出35.2%后的常压渣油),其性质见表1。核算期间,装置原料加工量为135 t/h(设计负荷的90%),主风量稳定控制在3 260 m3/min,空气分子湿度为0.02。另外,在对反应系统提升管物流线速度进行核算时,按照经验式需计入再生催化剂带入烟气流量;但在计算物料平衡时,从再生系统带入的烟气则计入干气中的惰性气体部分[1]。再生烟气组成如表2所示,该装置的产品分布见表3。

表1 DCC装置原料性质

表2 再生烟气组成

表3 产品分布 w,%

1.2 反再系统主要操作参数

反再系统的主要操作参数见表4。由表4可知,反再系统的重要操作参数都在设计范围内:第一反应器(一反)温度为542 ℃,接近设计值的上限,达到装置开工以来的较高苛刻度;第二提升管反应器(二反)设计以C4馏分为预提升介质(流量15 t/h),主喷嘴进料为轻汽油(流量15 t/h),烃类总进料流量为30 t/h,标定期间预提升介质为蒸汽(流量3.2 t/h),主喷嘴进料为轻汽油(流量24 t/h)。按照设计要求,一般再生器外取热器不用以发生蒸汽(热负荷为0),再生器整体达到热平衡状态;但在标定期间,装置生焦量大、烧焦负荷高,外取热器发生蒸汽流量为20 t/h。

表4 反再系统主要操作条件

1.3 核算结果及说明

利用标定法核算反再系统热平衡,计算焦炭脱附热、焦炭吸附热,结果见表5。热平衡核算从再生器系统热平衡开始,由催化剂循环量与反应系统连接,最终在反应系统中收敛于反应热[2]。

表5 反再系统热量平衡核算结果

热平衡的核算结果是否合理,主要可以从两个方面进行判断:其一,从焦炭的含氢量判断,在核算基准的烟气组成中,CO2,CO,O2体积分数之和为18.8%,对于完全再生而言,依据经验,该值大于18%时则说明烟气组成合理,而由烟气组成计算出的焦炭含氢量(质量分数,下同)为6.23%,介于6%~9%之间,说明焦炭的含氢量是合理的,可以进一步用于反再系统热平衡的输入总热量计算[2];其二,从催化裂化过程的反应热判断,根据催化裂化热平衡情况可知,再生催化剂提供了反应系统所需要的大部分热量,其中,加热和汽化液体进料热占比60%~85%,催化裂化反应热占比10%~35%,热损失占比5%。本次核算中,加热和汽化液体进料热占比65.56%,这是因为该装置原料预热温度较高且裂化反应热较高,导致加热和汽化液体进料热占比较低,接近下限值;催化裂化反应热占比32.17%,DCC工艺反应苛刻度较高致使裂化反应热占比较高;此外,热损失占比仅2.24%,原因在于海南省气温较高,同时反应器外壁温度适中,达到130~140 ℃,使热损失较小。综上,由烟气组成、焦炭含氢量计算结果、催化裂化反应热等数据分析可知该热平衡的计算结果可靠。

反再系统操作参数核算结果见表6。因DCC工艺反应条件较为苛刻、平衡催化剂活性较高,焦炭含氢量较低,为6.23%,说明因汽提不完全而残留在催化剂上生成的富氢汽提焦较少,进而说明汽提蒸汽流量的设定和分配、汽提时间等均较为合理,汽提效果较好。对于渣油催化裂化工艺,由于裂化原料尾部组分较重,多为稠环芳烃组成的胶质、沥青质,未汽化原料对于生焦的影响很大,可以占生焦量的20%以上,但是渣油DCC工艺流程中的汽化段温度较高、油气分压较低、剂油比较大,有利于降低未汽化原料的生焦量[2]。此外,该装置应用了CS-Ⅱ型高雾化能力喷嘴和两级蒸汽雾化,在原料预热温度适宜的同时具有较好的雾化效果,使得剂、油接触充分,为目的反应的进行创造了先决条件,从而降低了未汽化原料的生焦量,但由于数据有限,无法对未汽化原料生焦量的占比进行定量分析。

表6 反再系统操作参数核算结果

该装置催化剂总循环量为1 543.82 t/h,低于设计值(1 808 t/h),原因在于装置处理量、反应注汽量均在设计值的90%左右,使催化剂循环量较低。装置总剂油质量比为11.4,再生器第二密相温度为710 ℃,高于设计值(690 ℃),致使单位质量催化剂携带的热量增加。此外,装置烧焦强度为75.06 kg/(t·h),高于设计值[70 kg/(t·h)],说明生焦量已经超出再生器的烧焦能力,这是再生器发生不定期尾燃的主要原因。

2 分馏系统工艺核算

2.1 核算基准

标定期间,新鲜原料加工量为设计负荷的90%,第二提升管进料量以及反应系统蒸汽注入量均在设计负荷的85%~90%之间,分馏塔物料平衡、气液相平衡可自主调节。该阶段已经到了装置第二个运行周期的中后期,分馏系统出现以下问题:因回炼油无法抽出而停用回炼油循环、因饱和蒸汽品质限制而控制油浆蒸汽发生器较低的产汽量、因分馏塔顶部轻微结盐而适当提高塔顶温度并提高汽油干点。除此以外,分馏系统操作平稳,各产品质量合格。分馏系统汽油产品(稳定汽油)性质见表7,轻柴油产品性质见表8。

表7 汽油产品性质

表8 轻柴油产品性质

2.2 分馏系统主要操作参数

分馏系统主要操作参数如表9所示。由表9可知,分馏系统主要操作参数都在设计范围内。与常规催化裂化工艺相比,DCC工艺的分馏塔选用较低的压力和较高的温度,同时反应系统蒸汽注入比例较大,达到25.63%,有利于提高油品汽化率和低碳烯烃收率,但会造成分馏系统油气分压较低。反应注汽量大造成分馏塔塔顶温度升高,需加大冷回流降低塔顶温度,保证汽油干点合格[2]。在回流取热能力方面,由各回流温差、回流流量综合判断可知,标定期间分馏塔热负荷向塔中上部移动。

表9 分馏系统主要操作条件

2.3 核算结果及说明

核算期间,沉降器顶部到气压机入口的总压降为50 kPa,低于经验值(60~100 kPa);同时,分馏塔塔顶至气压机入口的压降为23 kPa,远低于设计值(50 kPa)。气压机入口压力较高,汽轮机背压较低,直接造成汽轮机耗汽量低于设计值近三分之一。分馏塔的热平衡核算结果见表10。

表10 分馏塔热平衡核算结果

装置采用苛刻度较高的DCC工艺,反应温度高、反应系统注汽量大,直接造成分馏塔总热量较大、分馏塔过剩热量多。核算期间,分馏塔过剩热量占塔总进热量的49.3%,过剩热量通过由上而下设置的4组回流取出,取热分配情况见表11。

表11 分馏塔回流取热分配情况

因反应苛刻度较高,气相产品收率高,塔中上部负荷增大,热负荷上移,需要加大一中段回流、塔顶冷回流的取热比例,保证汽、柴油产品质量合格。同时,受到油浆蒸汽发生器产汽能力的限制,循环油浆取热能力降低,取热比例为36.2%,低于重油催化裂化经验值的40%~50%。

利用Packie关联方法计算得出柴油的5%馏出温度和汽油的95%馏出温度相差31 ℃,说明分馏塔汽油、轻柴油分馏效果良好,实现了相邻馏分脱空[2]。

3 长周期运行技术分析以及保障措施

从以上反再、分馏系统的物料平衡、热平衡、压力平衡等核算结果可知,宏观上装置在合理的三大平衡、适宜的操作条件下运行。在此基础上,还需要结合运行期间样品的分析结果、检修的一手资料等,综合分析原料性质对沉降器生焦情况的影响、重要部位线速、油浆系统运行等因素,进一步分析装置长周期运行保障措施的落实情况。

3.1 装置长周期运行情况概述

针对影响装置长周期运行的几个重要因素,从反应系统结焦、分馏油浆系统结焦、分馏塔结盐结垢、烟机结垢、设备失效等角度进行分析。

该周期末期,在加工负荷、反应温度相近的前提下,沉降器穹顶、一级旋风分离器入口温度为530 ℃,低于第一周期末期温度(543 ℃),结合检修的一手资料以及清焦量综合判断,第二周期沉降器、集气室的结焦情况明显优于第一周期。另外,新鲜原料喷嘴上方、沉降器料腿、旋风分离器以及反应系统其他附件基本未见结焦。大油气管线结焦方面,除油气管线与分馏塔接口处结焦以外,直径为1 400 mm、总长度为66 m的油气管线基本未结焦。

分馏塔中下部、分馏油浆系统结焦严重,26~30层的固舌塔板轻微结焦,局部塔板掀翻,但未影响柴油质量。油浆上、下返塔分布器堵塞70%,塔底搅拌油浆环管堵塞80%。油浆换热系统,除循环油浆-分馏一中段油换热器的旁路结焦全部堵塞以外,循环油浆-原料油换热器(投用2台)、循环油浆蒸汽发生器(投1备2)均轻微结焦,未影响换热温度、发生中压蒸汽量,该检修周期中期,油浆系统换热器也未进行过检修处理。装置未发生因设备失效、管线泄漏造成的非计划停工情况。总体而言,该周期分馏塔中下部、分馏油浆系统均轻微结焦,未对装置长周期运行造成威胁。

通过监控汽、柴油产品质量,顶部循环泵运行情况等,发现分馏塔中上部有轻微结盐,但未影响产品质量,也未影响装置长周期运行。通过监控烟机-主风机-电动机组的运行状况,结合交付检修后机组解体的一手资料,发现烟机叶片并未出现结垢情况。

设备失效方面,该运行周期反再系统第一、第二再生斜管和外取热下斜管衬里损坏,出现局部热点和泄漏、待生斜管以及第一再生斜管膨胀节泄漏等情况,内构件和其他重要设备均未出现因设备失效而影响长周期运行的情况。

3.2 装置长周期运行保障措施以及技术分析

3.2.1抑制反应系统结焦的技术措施

虽然该运行周期原料密度、残炭、538 ℃馏出率等重要指标均达到设计值,但是原料族组成不够理想,大部分时间原料饱和烃质量分数为51%~53%,远低于设计饱和烃含量(质量分数61%),且胶质+沥青质质量分数可达到18%,甚至更高,这在很大程度上限制了原料的裂化能力,加剧了生焦倾向。

为了保证原料油充分雾化反应,控制装置原料油预热温度为205~225 ℃,当投用油浆回炼时,预热温度靠近230 ℃上限控制,以防止因原料预热温度过低而带来的不良后果,如预热温度低造成原料黏附在催化剂上,与其一起进入沉降器,导致原料喷嘴和提升管上部内壁结焦[3]。标定期间,原料油雾化蒸汽流量为6.8 t/h,为原料进料量的5%,原料预热温度为208 ℃,混合原料黏度较小,为4.35 mm2/s,较低的黏度有利于原料油的雾化[4],辅助以CS-Ⅱ高雾化能力喷嘴,保证原料油充分雾化,降低了未汽化原料对生焦的贡献。在调整原料性质时,需要跟踪原料油密度(890~920 kg/m3)和族组成(饱和烃质量分数50%~56%)的变化情况,由低到高调整原料油预热温度(205~225 ℃),以保证原料油的雾化效果。但是,原料预热温度也不可过高,以防油浆系统的高温位热量被过度消耗,及其导致的剂油比损失。总体而言,在该运行周期,通过各项措施控制反应系统操作稳定,因反应系统操作波动幅度较大而引发的结焦现象得到了有效控制[5]。

再生温度方面,由于再生器烧焦强度达到75.06 kg/(t·h),超过设计值[70 kg/(t·h)],需控制再生器第二密相温度高于设计值(690 ℃)。同时,若第二密相温度低,则会导致油剂接触的初始温度低,不利于重油分子的一次裂化;若温度过高,则会导致催化剂失活加快。综合考虑,控制再生器第二密相温度为705~710 ℃,在不同的加工负荷、反应苛刻度下,均可以得到较好的产品分布。标定期间,汽提时间较短,为2.72 min,但是通过设置合理的汽提蒸汽量(上汽提蒸汽量3 t/h,下汽提蒸汽量5 t/h),可以保持较低的待生剂可汽提炭量。为了防止原料遇到低温内构件发生液化进而结焦,需提高沉降器穹顶各死区的温度,因而在装置开工喷油前加强两器流化,在保证一反、二反温度均达到550 ℃以上的同时,确保一级旋风分离器(一旋)入口温度高于460 ℃,消除沉降器穹顶的“低温死区”。

正常生产期间,在不同负荷、不同反应苛刻度下,均通过调整反应器注汽量控制一旋线速,高于低限值(14 m/s)。标定负荷下,沉降器一旋入口线速为14.43 m/s。标定期间,针对直径为1 400 mm的沉降器大油气管线,实现了油气流速高(35.81 m/s)、停留时间短(1.84 s,低于2 s的经验值)[6]和油气管线基本不结焦的目标。

3.2.2抑制分馏油浆系统结焦的技术措施

该运行周期内,控制分馏塔塔底液位为20%~30%,保证油浆在塔底的停留时间在8 min以内,通过调整换热器投用情况,控制油浆在换热器内线速在1.4 m/s以上[7],油浆固含量(质量浓度)为3~4 g/L,通过调整油浆外甩量控制油浆密度低于1 110 kg/m3、黏度低于60 mm2/s,可以实现控制分馏塔塔底温度在335~345 ℃,且灵活可调。

2020年8月,根据自产中压蒸汽量需要,将油浆蒸汽发生器由E-213C切换至E-213B运行,除此以外,在未增设油浆泵出口过滤器的情况下,保证油浆泵入口全周期安装过滤网[8],结合较好的工艺参数控制,以及定期的双泵运行、机泵切换等管理制度,近4年的运行周期中,未出现油浆系统因结焦、堵塞而导致设备失效或非计划停工的情况。

3.2.3其他保障长周期运行的技术措施

在控制分馏塔结盐、结垢方面,除2018年下半年因掺炼外购燃料油导致原料性质劣化而造成分馏塔顶部循环机泵过滤器清理频次升高以外,在该运行周期的其他大部分时间内,上游装置电脱盐设备维持在较好的操作水平,控制脱盐后原料含盐质量浓度低于3 g/L,同时通过调整原油配比控制DCC装置原料的氮质量分数不高于1 500 μg/g,并控制分馏塔塔顶温度在97 ℃以上(高于不同负荷、不同蒸汽分压下水蒸气的凝结温度[9]),保证了分馏塔顶部循环、塔顶系统在较低的结盐、结垢风险下持续运行。

在控制烟机结垢方面,该运行周期烟机效率持续保持在87%±1%,至停工检修前一直未见显著下降的情况。这是因为使用的OMT-Ⅱ型DCC专用催化剂具有较好的耐磨性能,同时再生烟气系统的一级至四级旋风分离器均保持了较好的使用性能,成功控制烟机入口烟气粉尘质量浓度在50~100 mg/m3、烟机入口烟气粉尘粒径小于10 μm,达到了行业内的较好水平,从根本上抑制了烟机叶片表面结垢的发生[10]。检修时发现,烟机叶片除了出现轻微裂纹以外,未见结垢的情况发生。

在设备失效方面,该运行周期内装置未出现设备失效而造成非计划停工的情况。究其根本原因,在于较好的设备选型和较高的检修质量,辅助以严格的生产工艺、设备管理,使得未出现两器内构件失效而影响安全运行、外取热系统故障、油浆系统减薄泄漏、余热锅炉系统故障等情况。

4 结 论

装置标定核算期间,常压渣油的加工负荷为90%,虽然装置进入第二个运行周期的末期,但设备运行情况良好,反应系统操作平稳,未发生设备失效所致的非计划停工情况。

核算期间,采用装置投产以来较高的反应苛刻度,气体产率较高,各项产品的质量指标均合格。

而可汽提焦、未汽化原料生焦占比较低,反应器-再生器热平衡及热量分布情况符合DCC-plus的工艺特点。

结合核算结果,从装置原料性质、操作条件、开停工管理等角度制定了抑制反应系统结焦的保障措施,从油浆性质、操作条件、设备管理等角度说明分馏油浆系统长周期运行的保障措施。因此,第二生产周期反应系统沉降器结焦、分馏油浆系统结焦均得到缓解,优于第一生产周期。

总体而言,该运行周期内,在较好的检修质量、DCC专用催化剂优良使用性能的保障下,结合装置负荷、原料性质、中间产品等分析结果进行工艺核算,匹配合适的操作条件,并不断优化,实现国内首套DCC-plus装置连续运行近4年的突破。