考虑滚道缺陷的圆柱滚子轴承保持架振动特性

张文博,杨海生,崔永存,2,邓四二,尉询楷

(1.河南科技大学 机电工程学院,河南 洛阳 471003;2.常州光洋轴承有限公司,江苏 常州 213022;3.北京航空工程技术研究中心,北京 100076)

圆柱滚子轴承作为航空发动机主轴的关键支承部件,其运行状态直接影响发动机使用安全、寿命和可靠性。轴承常工作在高温、高速、变载荷等复杂工况,易发生磨损、剥落、保持架失效等故障,完善其早期故障监测、定量诊断、及时预警等技术成为亟需解决的关键问题[1-4]。保持架是轴承内部较脆弱的零件,其他零件的损伤易导致保持架发生打滑蹭伤、卡死、断裂等严重损坏。因此,在故障初期研究保持架的动态性能对于分析轴承的故障机理、评估轴承稳定性乃至整机安全性具有重要意义。

国内外学者关于轴承局部故障建模和保持架振动特性开展了许多研究。文献[5]通过建立不同元件单一故障模型,采用改进的Newmark时间积分算法对轴承运动方程进行数值求解并验证了所提模型的有效性。文献[6]在转子-滚动轴承-机匣耦合系统中建立了包含轴承内、外圈及滚动体缺陷的动力学模型,运用数值积分方法进行仿真分析并验证了模型的有效性。文献[7]建立了单表面故障轴承非线性动力学方程,利用分段函数和冲击函数描述故障是否处于承载区以及产生冲击的强弱。文献[8]基于非线性接触理论建立了轴承滚道局部缺陷的动力学模型,研究了缺陷尺寸及位置对轴承振动特性的影响。文献[9]对局部故障准确建模,在时频域对轴承振动响应结果进行分析。文献[10]在单转子-轴承系统中建立轴承套圈非规则故障模型,对比研究了矩形故障和非规则故障周向宽度和深度对系统振动的影响规律。文献[11]建立轴承多点缺陷的故障动力学模型,研究缺陷对轴承特征参数的影响。文献[12]从保持架自身结构及引导方式出发,研究了正常保持架结构参数和引导方式对保持架打滑率及动态性能的影响,未开展轴承故障方面的研究。文献[13]分析了冲击载荷作用下兜孔间隙和引导间隙对保持架动态性能的影响。文献[14]通过理论推导并验证了保持架打滑率与轴承故障频率之间的关系,研究了转速对保持架打滑和实际故障特征频率的影响。

上述研究中,关于轴承故障的描述由简化模型、激励函数至动力学模型逐渐完善,但均只关注故障对轴承振动特性的影响,未研究对保持架特性的影响,或对保持架动态性能进行分析时未考虑轴承故障的存在。鉴于此,本文在轴承多体动力学理论基础上,引入滚子经过滚道缺陷时产生的附加位移激励,建立轴承滚道缺陷动力学模型,研究滚道缺陷对轴承保持架动态性能的影响。

1 轴承滚道缺陷模型

本文研究对象为内圈旋转,外圈固定的圆柱滚子轴承,不考虑轴承加工误差的影响。将故障形貌简化为近似的矩形缺陷,缺陷沿轴向贯穿套圈滚道,假设滚子经过缺陷位置时不会与缺陷底部发生接触。

1.1 滚道缺陷建模

利用非线性赫兹接触理论计算滚子与滚道接触-变形间的关系[15],其接触载荷Q 与接触变形量δ的关系为

Q = Knδn,

(1)

式中:Kn为滚子与套圈间的载荷-变形常数,与材料和几何特征有关。对于圆柱滚子轴承,n = 10 9。

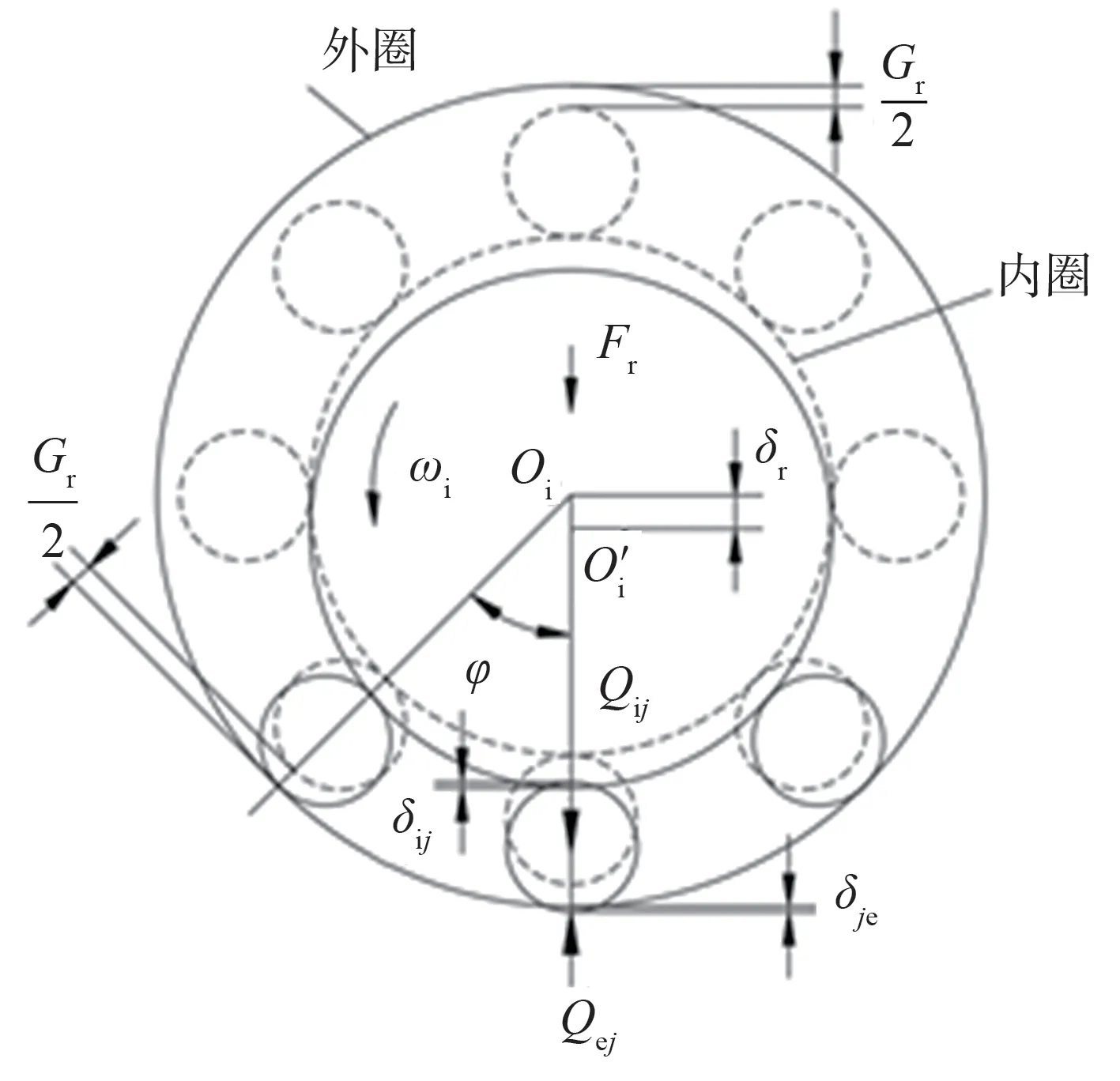

滚子与滚道间的接触如图1 所示。轴承在径向载荷Fr作用下,内圈中心由Oi移动至O'i,位移量为δr,径向平面内任一滚子在方位角φ处的径向位移可表示为

图1 滚子与滚道间接触模型

δ = δrcos φ - Gr/2,

(2)

式中:Gr为轴承初始径向游隙。

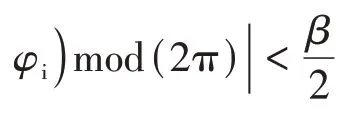

轴承滚道出现缺陷后,滚子分别进入外、内滚道缺陷区域时与滚道间的接触如图2 所示:we,wi分别为轴承外、内滚道缺陷宽度;α,β 为对应的缺陷角度;h 为缺陷深度;φj为第j个滚子在任意时刻所处的方位角;φe,φi分别为外、内滚道缺陷所在的方位角。缺陷角度由所对应的缺陷宽度决定,可表示为

图2 滚子与滚道缺陷相互作用关系

α = 2arcsin(we/2re),

(3)

β = 2arcsin(wi/2ri),

(4)

式中:re,ri分别为轴承外、内滚道半径。

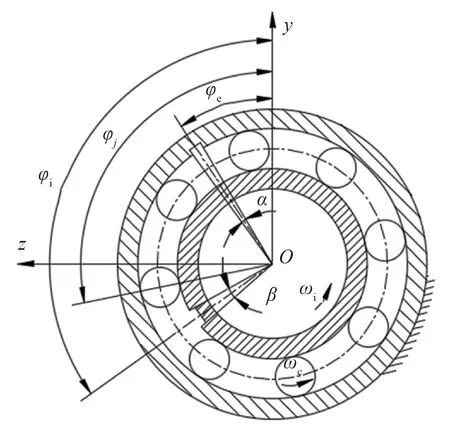

滚子与滚道缺陷的相对位置如图3所示,任意时刻第j个滚子中心所在方位角φj可表示为

图3 滚子与滚道缺陷相对位置关系

φj=φ0+ωct+2π(k-1)/Z;k=1,2,…,Z,

(5)

式中:φ0为滚子初始时刻方位角;ωc为保持架公转角速度;Z为滚子个数。

式中:Dw为滚子直径。

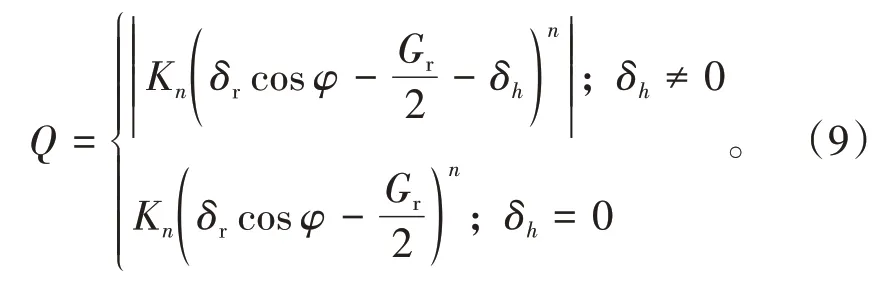

综上,考虑滚子进入缺陷区域产生的附加位移δh,滚子与滚道间的总变形量为

当只存在单滚道缺陷时,δh为滚子分别进入内、外滚道缺陷区域时的附加位移激励δhi,δhe;当滚道出现复合缺陷时,产生的附加位移激励δh= δhi+ δhe。

将(8)式代入(1)式,可得考虑滚道存在缺陷时滚子与滚道间的接触载荷,即

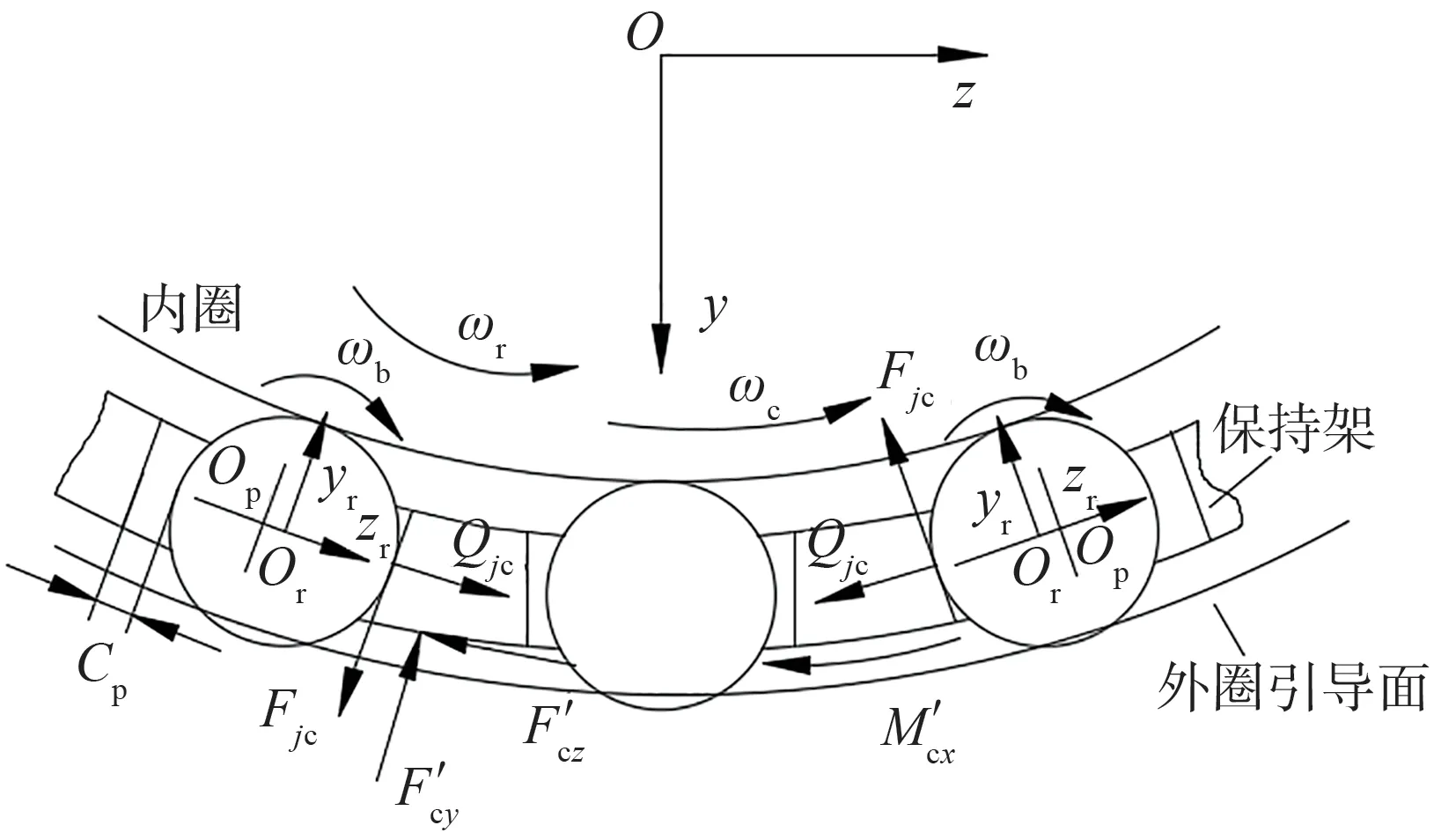

1.2 保持架受力分析

由于兜孔间隙、引导间隙以及保持架打滑的原因,工作状态下滚子公转速度与保持架转速并不完全一致。滚子与保持架兜孔常发生不连续碰撞,滚子对保持架产生法向作用力Qjc及切向摩擦力Fjc。保持架外圆柱面与引导套圈间产生流体动压效应,由此产生作用于保持架的正交分力F'cy,F'cz以及流体动压油膜力对保持架的摩擦力矩M'cx[12]。保持架与轴承零件间的相互作用如图4所示。

图4 保持架与其他零件间的相互作用

第j 个滚子与兜孔间法向接触力Qjc由滚子与兜孔间接触变形决定,即

式中:Zjc为第j 个滚子相对其所在兜孔中心的位移,初始时刻滚子中心Or与兜孔中心Op重合;Cp为滚子与兜孔周向间隙。

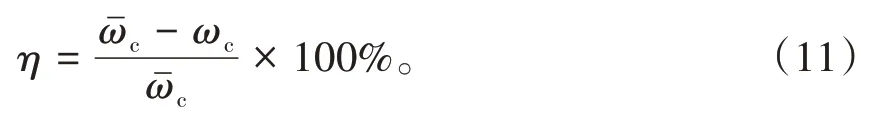

轴承运行状态下,保持架转动动力只有滚子沿公转方向滚子对其的碰撞作用力,保持架转速与滚子运动状态密切相关。综合考虑各因素对保持架的影响,保持架实际公转角速度ωc与理论角速度ωˉc存在差异,则保持架打滑率η为

1.3 轴承动力学微分方程

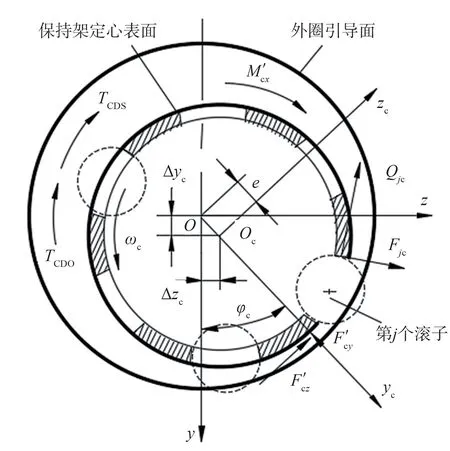

1.3.1 滚子动力学微分方程组

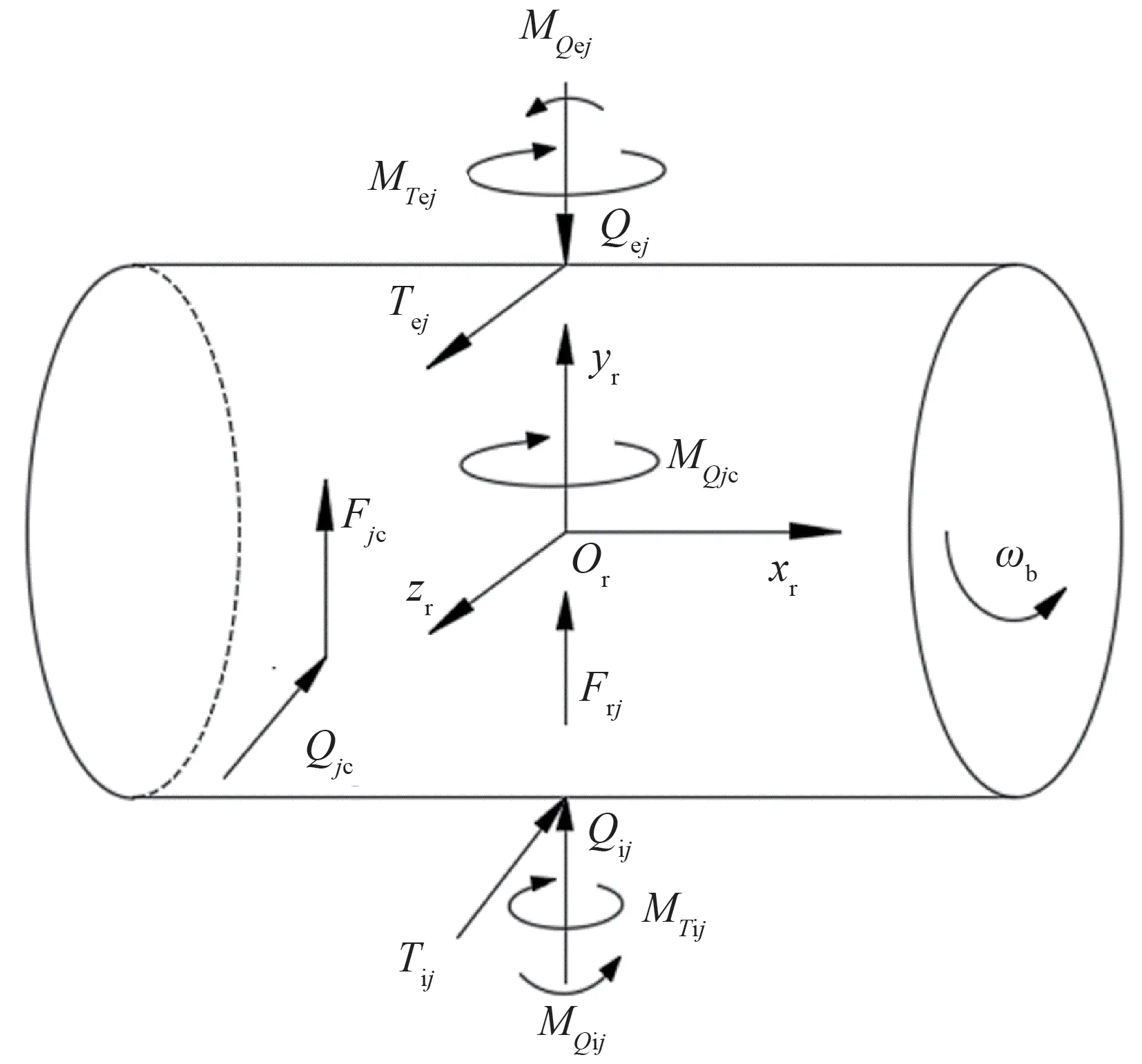

轴承运行状态下,第j 个滚子的受力情况如图5所示。

图5 滚子受力示意图

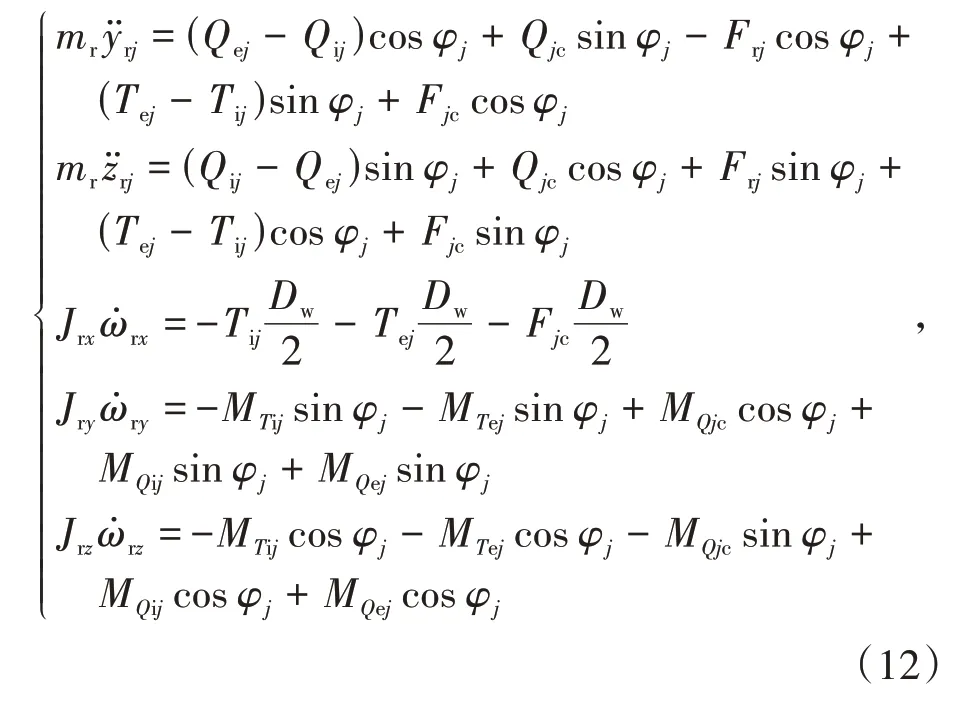

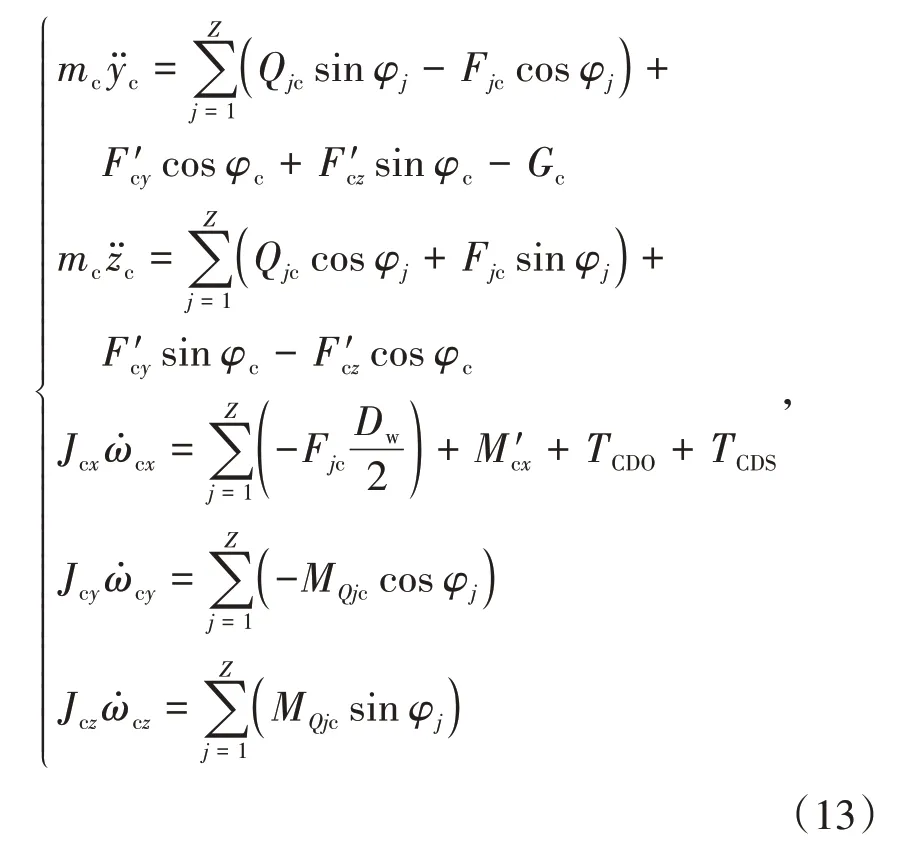

1.3.2 保持架动力学微分方程组

保持架受力如图6所示:{O;y,z}为保持架参考坐标系;Δyc,Δzc分别为保持架质心相对偏移量e 在y,z 轴上的分量;φc为保持架受引导面作用力与保持架参考坐标间的偏角。

图6 保持架受力示意图

综上,建立的保持架动力学微分方程组为

2 滚道缺陷轴承振动响应分析

采用GSTIFF 变步长积分算法求解考虑滚道缺陷的轴承动力学微分方程组,通过设定是否存在滚道缺陷及缺陷尺寸的大小,对轴承振动响应进行研究。本节主要分析内、外滚道缺陷宽度均为1 mm 时的轴承振动响应。建模所选轴承主要结构参数及工况条件见表1。

表1 轴承结构参数及工况条件

滚子与滚道间无滑动时,滚子进入缺陷区域产生的冲击激励可由轴承振动特性表现出来,即轴承理论故障特征频率。保持架会对轴承振动特性产生影响[16],考虑保持架打滑后,轴承实际故障特征频率为

式中:fi,fe分别为轴承内、外滚道实际故障特征频率;fr为内外圈相对旋转频率(内圈旋转,外圈固定),fr= n 60;fc为不打滑时保持架理论转频;θ为接触角,在圆柱滚子轴承中θ = 90°。

基于试验轴承及其工况条件可求得故障特征频率,结果见表2:所得实际故障特征频率与文献[14]结论相符,验证了本文模型的准确性。

表2 轴承故障特征频率

本文通过分析轴承径向平面内相关振动加速度数据研究时、频域范围内轴承振动特性,引入振动加速度级评估轴承及保持架的振动特性,即

式中:LRMS为振动加速度级,dB;aRMS为振动加速度信号均方根值,m/s2;a0为参考加速度[17],取值9.8 × 10-3m/s2。

2.1 外滚道缺陷时轴承振动响应

由于外圈固定,研究外滚道缺陷位于轴承垂直方向正下方(图2a),与径向载荷方向一致时对轴承振动特性的影响。

圆柱滚子轴承外圈缺陷故障模型求得的仿真结果如图7所示:当滚子进入缺陷区域,其与滚道间接触间隙的改变产生冲击作用,振动加速度发生突变。由于外圈固定,滚子转动过程中依次经过缺陷位置,在时域图上表现为等间隔的冲击脉冲,相邻滚子产生冲击的时间间隔T≈0.447 ms;外滚道缺陷产生的振动在频域图上表现为一系列以外圈故障特征频率(约为1/T)为间隔的谱线。仿真结果与文献[18]相符,较好地验证了本文模型的正确性。

图7 外滚道缺陷时的轴承振动响应

2.2 内滚道缺陷时轴承振动响应

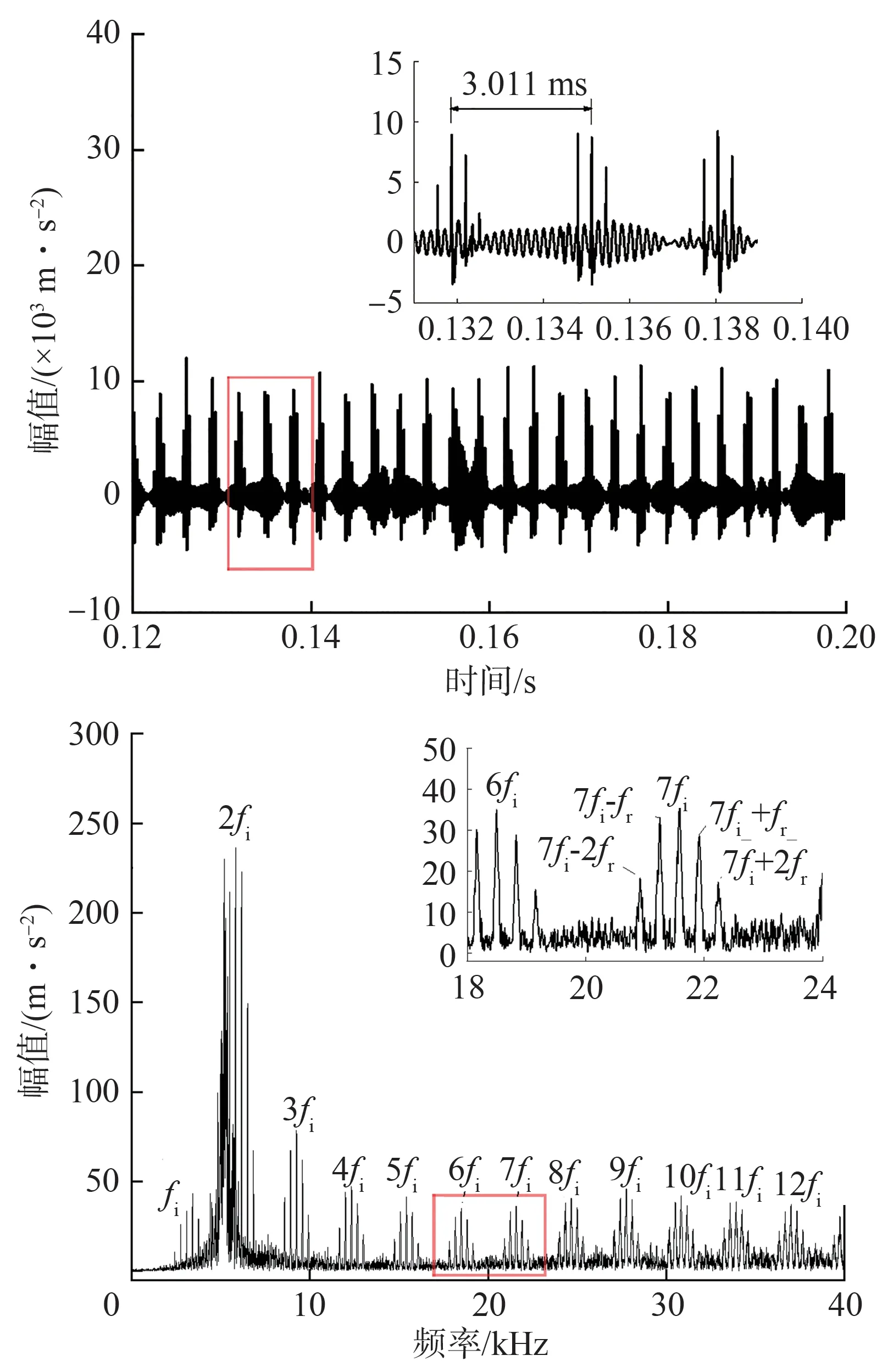

圆柱滚子轴承内滚道缺陷故障模型求得的仿真结果如图8所示:当滚子周向运动方位角与内滚道缺陷重合时,滚子与内滚道接触间隙发生改变而产生一系列冲击振动,振动加速度的大小呈周期性变化,相邻冲击间隔T≈3.011 ms(约为f-1r)。由于内圈转动,缺陷与滚子发生冲击接触的位置不断变化,振动冲击在频谱图上除表现出一系列内滚道故障特征频率外,受振幅调制影响,在各阶倍频处伴随以内圈旋转频率为间隔的边频带fi± fr,fi± 2fr等。

图8 内滚道缺陷时的轴承振动响应

轴承内、外滚道存在缺陷时,振动频谱图中5 000 Hz附近存在大量高频振动成分,这与套圈固有频率有关,同时受保持架振动影响较大。

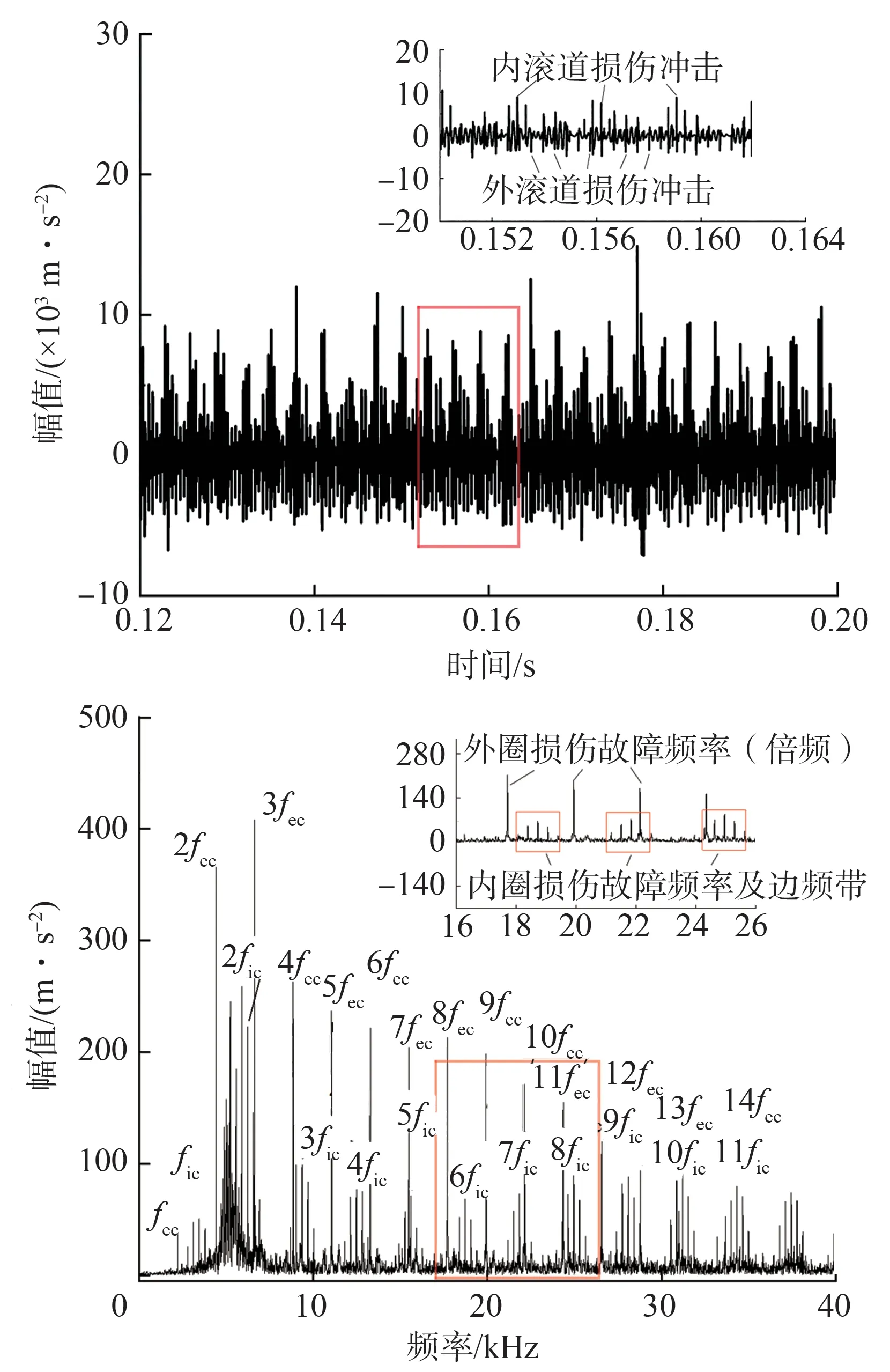

2.3 滚道复合缺陷时轴承振动响应

建立轴承内、外滚道同时含有缺陷的故障模型,仿真得到的复合缺陷轴承振动响应如图9 所示:复合缺陷轴承的振动噪声相较单滚道缺陷明显增大,且振动冲击的周期性较弱。此外,相较于内滚道缺陷,外滚道缺陷产生的振动冲击加速度明显更小,淹没于振动噪声信号中不易分辨。内、外滚道缺陷产生的故障特征频率可明显区分,复合缺陷振动信号是内、外滚道振动信号的叠加,二者互不干扰。因此,分析复合缺陷轴承振动信号时,可判断出缺陷的具体位置。

图9 滚道复合缺陷时的轴承振动响应

3 滚道缺陷保持架动态性能分析

3.1 滚道缺陷对保持架动态性能的影响

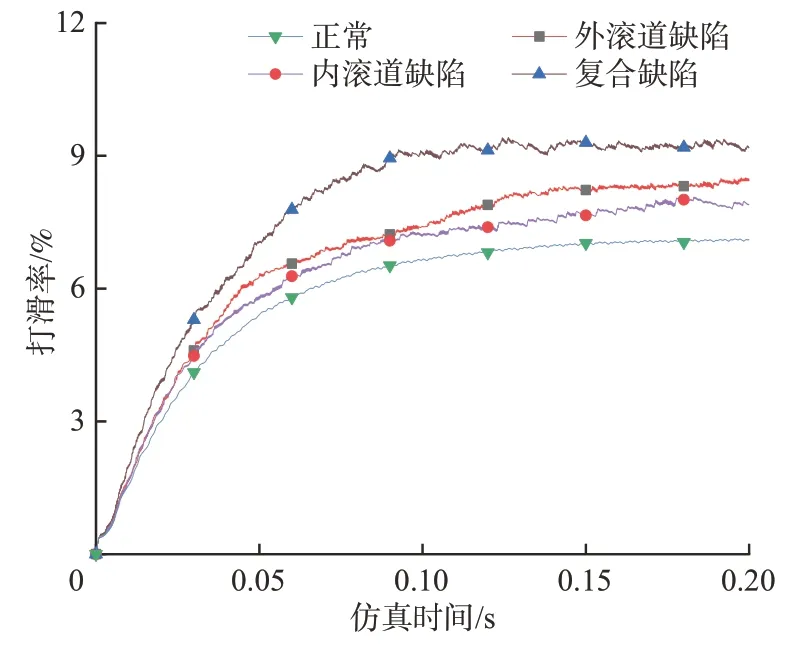

基于上述轴承滚道缺陷模型,正常轴承、滚道缺陷轴承的保持架与滚子间的接触作用力和保持架打滑率如图10、图11所示。

图10 保持架与滚子间的接触作用力

图11 保持架打滑率

由图10可知:与正常轴承相比,出现滚道缺陷后,滚子与保持架间的碰撞力增大,且滚子与保持架兜孔间的不连续碰撞频率增加,根据疲劳强度理论,这会加速保持架疲劳断裂;由于内圈旋转,内滚道缺陷时,保持架与滚子间碰撞力以及接触频率均高于外滚道缺陷结果;滚道复合缺陷时,保持架与滚子间瞬时碰撞力最大,在整个仿真时间内的接触频率具有较大波动,但周期性不强,这会导致保持架与滚子间的转速差异变大,不利于保持架稳定运行。

由图11 可知:轴承出现滚道缺陷后保持架打滑率增大且波动较大,达到稳态所需时间更长;其中,复合缺陷轴承的保持架打滑率最大。保持架打滑率增大会引起轴承接触副表面摩擦加剧,导致滚子与滚道间、滚子与保持架兜孔间接触面出现蹭伤,使保持架发生磨损进而失效。

3.2 缺陷宽度对保持架振动的影响

随轴承工作时间的增加,滚道缺陷程度逐渐加重,滚道缺陷宽度对保持架振动的影响如图12所示:

图12 缺陷宽度对轴承振动的影响

1)当轴承缺陷宽度为0,即轴承正常时,保持架振动加速度级大于轴承套圈,保持架振动不稳定性较大,符合保持架在轴承内部处于浮动状态而整体运动较不稳定的实际情况。

2)内滚道缺陷时,套圈的振动加速度级明显增大,保持架振动受影响程度较小;随缺陷宽度增加,套圈及保持架的振动加速度级均逐渐增加,但套圈的振动加速度增幅较大。与外滚道缺陷相比,内滚道缺陷引起的轴承振动加速度级变化更大,轴承振动更加剧烈。

3)外滚道缺陷时,套圈振动加速度级增幅较保持架更大。随缺陷宽度的增大,套圈振动加速度级呈增大趋势,保持架振动加速度级先减小后增大,这是由于外滚道出现较小缺陷时,滚子经过缺陷区域时,滚子与滚道间接触载荷增大但变化不明显,更有利于拖动滚子运动,使保持架平稳转动,并且在外圈固定工况下,保持架采用外引导方式,运动偏向稳定;随缺陷宽度进一步增大,滚子经过缺陷区域时,滚子与滚道间的接触变形发生突变,接触载荷波动较大,造成滚子运动不稳定,进而与保持架间的随机碰撞频率增加,使保持架运动失稳,振动加剧。

4 结论

通过对轴承滚道仿真信号的时频域分析,验证了本文所建圆柱滚子轴承滚道缺陷故障动力学模型的准确性,进一步分析得到滚道缺陷对保持架动态性能的影响。

1)轴承滚道出现缺陷后,保持架与滚子间碰撞力增大,随机碰撞频率增加,保持架打滑率增大且波动更明显,保持架运动稳定性降低。

2)滚道缺陷宽度增大,套圈的振动加速度级逐渐增大,保持架的振动加速度级先减小后增大。当缺陷宽度大于1 mm 后,相较于外滚道,内滚道缺陷宽度增大引起的套圈振动明显更大,产生近似大小的套圈振动加速度级时,内滚道缺陷宽度约为外滚道缺陷宽度的一半。

3)相较于外滚道缺陷,内滚道缺陷对保持架振动影响较大,保持架振动加速度级随内滚道缺陷宽度的增大而增大,随外滚道缺陷宽度的增大呈先减小后增大的趋势。