循环氢压缩机K701A入口管线腐蚀状况与分析

金聚慧

(中国石油抚顺石化公司石油二厂,辽宁 抚顺 113004)

0 引言

随着原油重质化、劣质化以及环保法规的日益严格,特别是油品质量标准的升级,加氢装置在炼油企业的作用越来越重要。加氢装置中循环氢的作用是保持反应系统氢分压、带走反应热以及控制反应床层的温度,从而保证加氢反应的顺利进行。加氢装置的循环氢是靠压缩机来保证在系统中的循环的。因此加氢循环氢压缩机的运行可靠与否关系到加氢装置的正常运行。然而,在长期使用过程中设备会发生腐蚀,造成管路穿孔甚至断裂。如未及时发现则会造成巨大隐患。

近日,某石化公司煤油加氢装置循环氢压缩机K701A入口管线的局部处(焊缝)发生了开裂泄漏。为了避免这类事故的再次发生,需要对腐蚀的原因与腐蚀的机理进行深入研究,并提出防范腐蚀发生的建议。入口管线的材质为20钢;管线的规格为Φ104×7mm;管线内的介质为循环氢、Cl、H2S;压力为4.5MPa;温度为45℃。

1 腐蚀结果与讨论

1.1 管线的宏观、低倍分析

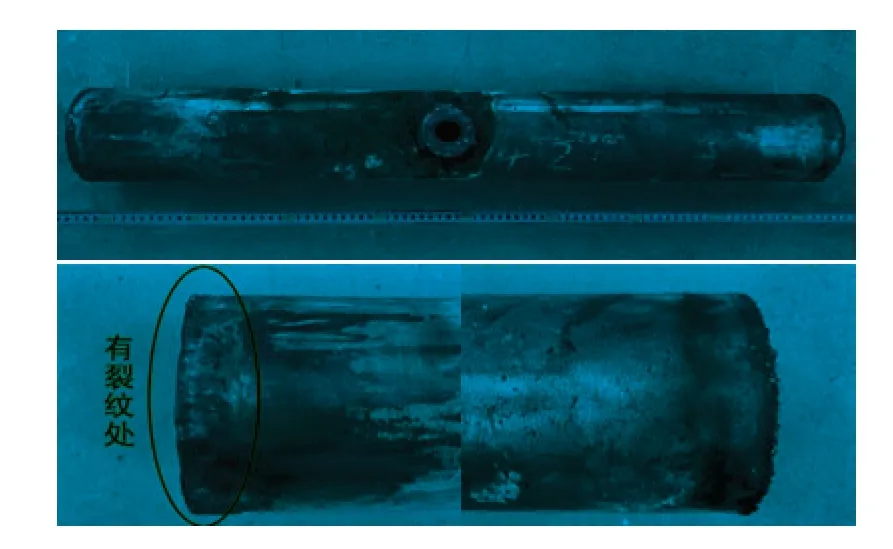

对管线管样进行宏观分析时发现,该管样的一端存在焊缝(补焊),裂纹则出现在管样内壁的焊缝附近,如图1所示。对管样的裂纹进行低倍分析时发现,裂纹沿焊缝边缘(热影响区)呈环向分布,该管样的另一端及与接管焊缝处无明显裂纹存在,如图2所示。

图1 入口管线管样的宏观形貌

图2 入口管线管样内壁(焊缝处)的低倍形貌

图3所示为将管样内壁的裂纹最宽处人为打开,得到该管样的断口形貌。对管线侧及焊缝侧的断口形貌进行观察时发现,裂纹起源于管内壁,由内向外扩展,形成“海滩状”的圆形弧线,并有多条平行的裂纹存在(断口只是这些平行裂纹中最宽的一条或几条)。裂纹源的数目较多,裂纹源之间形成台阶状态,断口上存在腐蚀产物,如图4所示。因此初步判断,入口管线焊缝附近出现的裂纹具有腐蚀疲劳裂纹特征。

图3 入口管线管样内壁(焊缝处)的宏观、低倍形貌(将方框处的裂纹打开,得到断口)

图4 入口管线管样断口的低倍形貌:(a)及(b)管线侧;(c)及(d)焊缝侧(管线内壁有多条与断口平行的裂纹存在)

1.2 管线的材质分析

从管线管样上切取块状样品,依据相关标准,使用光谱仪等,对其材质进行化学分析。结果表明,管线的材质成分符合20钢的标准要求,如表1所示。

表1 管线材质的化学成分(wt%)

1.3 管线的金相分析

从管线管样上切取金相样品,经预磨、抛光、腐刻后,在显微镜下观察分析,并使用显微硬度计对管线的焊缝、焊接热影响区和基材进行硬度检测。结果发现,裂纹起源于管线的内壁(焊接热影响区和基材区),裂纹由内向外扩展,有多条裂纹呈平行状态,裂纹内存在腐蚀产物充塞,焊接热影响区和管线基材区的金相组织均为铁素体+珠光体,如图5及6所示。硬度检测结果为:管线基材HV1.0/15s126.1(124.3,128.4,125.7);焊接热影响区HV1.0/15s142.1(140.1,142.9,143.3);焊缝HV1.0/15s139.4(138.1,141.9,138.2)。

图5 管线基材的金相组织(横向截面)

图6 入口管线管样的金相组织(纵向截面)

1.4 止回阀的电镜分析

使用扫描电镜对管线管样焊缝断口(裂纹)处进行形貌观察和元素成分能谱分析时发现。管线管样断口上被腐蚀产物覆盖,难以看清断口的精细形貌。能谱分析表明,断口上的腐蚀产物主要由O、Fe元素构成,即为铁的氧化物,如图7所示。

图7 管样断口的SEM+EDS

管线管样裂纹中也被腐蚀产物充塞,且裂纹的尖端较为圆钝,具有疲劳裂纹的特征。能谱分析表明,裂纹中的腐蚀产物也主要是由O、Fe元素构成,即为铁的氧化物。局部存在S元素的少量富集,如图8所示。因此,管线管样断口上、裂纹中的腐蚀产物是一致的,均为铁的氧化物。

图8 管样截面裂纹的BEM+EDS

2 腐蚀原因分析

通过对循环氢压缩机K701A入口管线焊缝处裂纹的多项理化检验分析,认为该入口管线焊缝处的裂纹形成与管线的振动、管线的应力、管线内介质以及管线的材料等因素有着密切的关系。

(1)循环氢压缩机的入口管线通常都存在着一定程度的振动。引起管道(线)振动的主要原因有两个:①机组的动平衡没达标或者基础设计不合格;②管道内气流脉动引起的管道振动。在生产实践中所遇到的压缩机和管道的振动问题主要原因是由于管道内的气流压力不均匀度过大[1,2]。管道振动所产生的交变载荷可能造成管道系统的局部破裂而发生介质的泄漏;

(2)管线系统是由各种组件、接管等(弯头、变径、三通、阀门、法兰、焊缝)连接而成。在有些部位,如焊缝处就容易产生一定程度的应力集中,使得裂纹易于萌生和扩展。本例管线开裂的位置就是在管线焊缝的热影响区(应力集中处);

(3)管线内介质对管线材料的腐蚀作用也会加速裂纹的发生和发展。对本例管线裂纹的分析,确认了管线裂纹的产生和扩展不仅受到了管线振动交变载荷的作用,同时还受到了管线内O、S等腐蚀作用的影响;

(4)管线材质为20钢,其强度(疲劳强度)较低、耐蚀性也较低,当受到腐蚀疲劳破坏时,其裂纹极易扩展。

因此,入口管线焊缝处裂纹的产生和扩展,主要是由管线振动(交变载荷)、局部应力集中(焊缝)和管线内介质腐蚀等因素共同作用的结果。

3 结论及建议

3.1 结论

(1)管线的材质成分符合20钢的标准要求;

(2)管线的金相组织为铁素体+珠光体;

(3)管线焊缝处的泄漏是由管线振动(交变载荷)、局部应力集中(焊缝)和管线内介质腐蚀等因素共同作用,而发生的腐蚀疲劳开裂。

3.2 建议

(1)由于引起管线振动的原因主要为气流脉动,为消除管线振动,首先是消减气流脉动。可以在循环氢压缩机管线的入口和出口均安装孔板以消减脉动;安装缓冲罐,且安装位置要足够靠近气缸,同时注意缓冲罐的选型及与管道的连接方式[3, 4];

(2)提高管线的焊接质量,减少管线焊缝处的应力集中。