带冲孔切换的后门内板深拉深模研制

李 钊,温承钦,温志力,周绍鹏,陆润明,郑 玲

(1.广西物流职业技术学院 教务处,广西 贵港 537100;2.广西物流职业技术学院 物流交通学院,广西 贵港 537100;3.重庆大学 汽车系,重庆 400030)

0 引言

为了满足不同消费者的购车需求,汽车主机厂在进行车型开发时,会对车型进行一些功能细分和配置的增减,以增加各个价位车型销量,在进行对应的模具开发时,需要考虑能否在1 副模具中实现细节差异的零件成形,如顶盖天窗的切换、门内板冲孔的切换等。刘春雨等[1]介绍了一种带有/无侧冲孔切换斜楔结构,通过模拟分析和制造加工,在仪表板支架冲模中进行了应用,降低了模具的开发成本,提高了工作效率。针对成形零件某一功能的切换机构设计,主要在于模具设计过程中切换方案的合理性,如氮气缸驱动行程、斜楔运动行程的关系以及模具的结构空间,切换机构的复杂程度、经济性以及切换过程中的稳定性等。随着消费者对零件精度和品质的关注增加,切换过程中成形零件的缺陷也不容忽视,现以某后门内板为研究对象,针对模具开发过程中的零件有孔与无孔的切换需求,设计了1副气动切换机构,并在调试出件中,由于侧壁区域存在180 mm的深拉深,针对该切换部位的起皱缺陷,通过回弹仿真分析和工艺措施的改进,消除了成形零件的起皱,提高了成形零件的外观精度。

1 后门内板成形分析

图1 所示为某车型后门内板模型,矩形框内为需要进行切换的孔,一般主机厂为了降低模具开发成本,需要在1副模具中设计侧冲孔的切换机构,以实现2种类型后门内板的量产。门内板由形状复杂的空间曲面构成,具有结构尺寸大、外观和尺寸精度要求高的特点,同时模具零件数控加工精度也关系门内板的出件品质。由于门内板侧壁拉深深度深,根据实际调试可知,其B柱侧壁区域容易起皱或开裂。

图1 后门内板及侧冲孔切换部位

车门内板的冲压工艺为:先落料后拉深,后续对车门的周圈进行整体修边以及对带有包边法兰面进行整形等。成形该门内板模具最后一道工序上的6个侧孔需要实现有孔和无孔的切换。针对成形零件工艺补充面的设计,其下角部的两侧需要设计余料,通过材料的补偿以避免角部起皱。对于门内板窗框处拉深较深的部位,由于其刚性差,不仅会出现回弹翘曲,还会产生暗裂等质量缺陷。由于采用的是1 模2 件的工艺方案,坯料的中间废料区需要设置废料刀,避免拉深成形裕度低以及对半切边后因为应力释放造成回弹变形。

2 侧冲孔切换机构结构设计

2.1 常规冲孔切换方案介绍

车门内板侧冲孔较多,模具中常选用标准斜楔,不仅可以节约设计时间,还节约了设计空间,加工安装面同时简化为平面。在设计中针对标准斜楔的选择,除了从设计参数、斜楔的角度、安装空间、斜楔行程、冲孔力、退料力等考虑外,还应从标准斜楔材料进行选择。

针对侧冲孔的切换装置,目前常规的是设计气动凸模固定座,并根据凸模大小选择标准斜楔,通过控制其充气量的开合,使凸模与凹模进行接触或分离来完成冲孔的切换。常规的切换机构不仅需要一定的活动空间,而且后期切换出现故障时,检修花费的时间较多,该零件侧壁周围孔有些需要切换,导致采购气动型凸模固定座成本较大。

2.2 自制斜楔侧冲孔切换机构

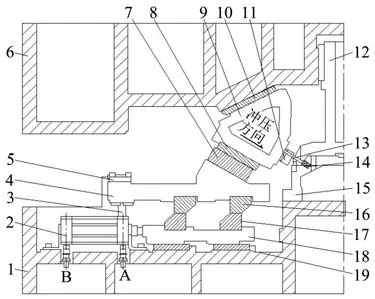

设计的侧冲孔切换装置如图2所示,驱动气缸2通过A、B口组成气动回路,当左侧B口进气完成后,往复推拉活动座18 在驱动气缸2 的推力下,运动至预定的工作行程,使上、下驱动块16、17接触,当上、下驱动块16、17 的斜面接触完成到直线运动前,将成形座4驱动到限位块5的底面,此时驱动气缸2工作结束。

图2 后门内板侧冲孔气动切换机构

上模座6 在冲压载荷的作用下继续下行,切换主体9上的楔形活动座8与楔形基座7接触并滑动,为了保证冲孔质量,设计了浮动装置12压住零件端部,避免冲裁过程中造成坯料的滑移,最后切换主体9 上的凸模组件按照预定的冲孔方向进行侧冲孔。冲孔完成后,上模回退,切换主体9回退到凸模与坯料分离的安全距离后,此时往复推拉活动座18在驱动气缸2的拉力下,返回初始工作位置,至此单个冲孔工作周期结束。

当后门内板该部位的其他批次不需要冲孔时,可调整驱动气缸2 由A 口进气,往复推拉活动座18在驱动气缸2 的推力下,使上、下驱动块16、17 为斜面配合,保证成形座4处于最低位置,这样在上模继续下行成形过程中,切换主体9 上的楔形基座7 与楔形活动座8 将不会接触和滑动,当卸下凸模13后,凸模安装板11 不会与坯料接触,此时成形不需要冲孔的后门内板零件。

在实际冲压切换过程中,由于自制斜楔能够整体实现所有孔的切换,易于检测和维护,其次自制斜楔的主体部件都采用铸件,相比采购标准件成本更低。

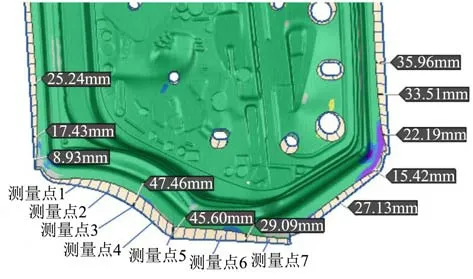

3 全工序回弹分析与补偿

车门内板零件普遍存在刚性回弹的难题,相比前门内板,后门内板后轮处呈现拱起的特征,不仅四周轮廓的拉深高度不一致,更重要的是侧壁拉深深度较深,达到180 mm,导致成形过程中拉深深度不均匀,轮拱以上的区域出现内缩、外翘等缺陷。图3 所示为采用AutoForm 软件进行的零件回弹分析,右边梁由于刚度差,回弹变形量最大达到了约4.746 mm。

图3 后门内板回弹分析

设计的后门内板模具采用1 模2 件的方案,对中冲裁后使拉深工序中零件内部的部分残余应力被释放。针对回弹分析,在后门内板型面设计阶段,对其回弹变形超差的部位进行反向补偿,尤其是窗框回弹翘曲部位,进行了最大补偿量为3 mm,如图4所示。

图4 回弹补偿量

经多次回弹补偿迭代后,其回弹分析结果的回弹量控制在±0.5 mm,回弹补偿后窗框和转角等关键部位的回弹数值分布如图5所示。

图5 回弹补偿后关键部位回弹数值

4 后门内板调试

由于后门内板在拉深过程中拉深深度深,材料的塑性变形复杂,其中B柱侧壁区域(侧冲孔切换部位)的起皱是车门内板成形难点,如图6所示。在对门内板拉深起皱的原因进行分析中,根据后门内板的特点,由于拉深深度深,形状复杂,B 柱侧壁区域造型变化急剧,拉深深度达到180 mm,仿真过程中通过考察其主应变数值,拉深成形过程中由于材料的流动性问题,零件易起皱或开裂。

图6 门内板侧壁成形起皱

根据实际调试参数可知,压边力为2 000 kN、成形力为16 000 kN,采用板料成形仿真软件进行成形性分析,考察该部位的拉深筋和拉深坎的流入量数值。流入量是板料在拉深过程中材料流动的直观表现,是成形过程中各种因素综合的结果[2]。

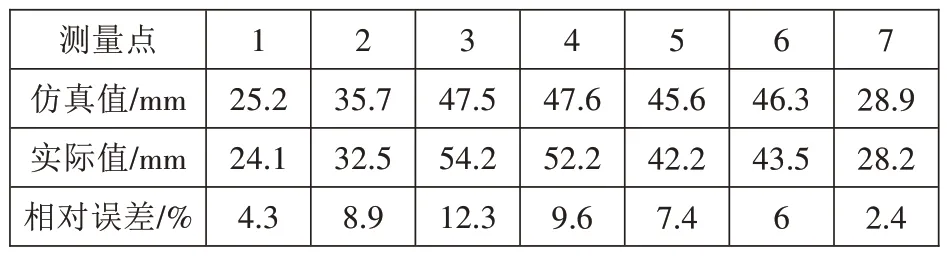

选取该部位7 个测量点,如图7 所示,通过测量实际出件后材料流入量并与理论仿真流入量对比,发现侧壁起皱部位存在2~5 mm 的误差,最大相对误差位于测量点3,约12.3%的差距,如表1 所示。一般设置拉深筋或拉深坎是控制零件成形时材料流入量的重要方法,因此需要通过调整该部位拉深过程中的进料阻力分布以及材料的流动性来抑制起皱。

表1 测量点的实际材料流入量和理论仿真流入量对比

图7 拉深筋和拉深坎的流入量分析

在修改方案中,结合仿真分析与实际出件情况,在零件型面设计中,为了锁定材料在该部位的流入,对凸、凹模所在的侧冲孔切换侧壁部位的拉深坎进行2~4 mm 的加高堆焊,并对起皱部位拉深筋R4 mm 的圆角增大到R6 mm,R6 mm 的拉深筋圆角增大到R9 mm,如图8 所示。对拉深坎和拉深筋修改后进行了精细化的研配抛光,模具重新上机床后,零件拉深成形时侧冲孔切换侧壁部位材料流入量得到了有效控制,起皱现象明显改善,如图9所示。

图8 拉深坎和拉深筋的调整

图9 起皱消除的侧壁区域

5 结束语

采用气动侧冲孔切换机构能一次整体实现所需孔的冲裁与切换,易于检测和维护,具有经济性好的优点。由于侧冲孔切换侧壁部位拉深较深,达到了180 mm,成形中容易起皱或开裂,需要考虑仿真分析和实际冲压下拉深筋和拉深坎的流入量,其两者的差值需小于10%,否则应采取工艺措施优化,即在零件型面设计阶段对回弹变形超差的部位进行反向补偿。针对侧壁起皱缺陷,从材料流入量不均的角度考虑,零件修改中可通过增大拉深坎的高度,优化拉深筋R大小来消除起皱缺陷。