铝合金压铸模零件服役开裂失效分析

刘仲仁,唐胜峰,高国利,袁 林,贾宇霖,赵建刚

(广东银宝山新科技有限公司,广东 东莞 523475)

0 引言

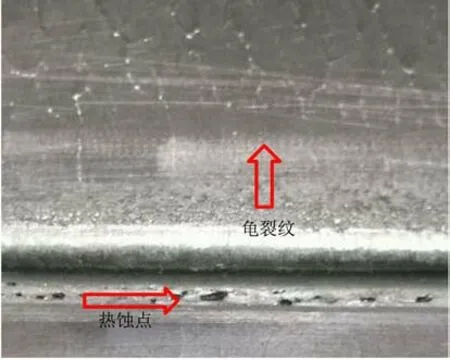

铝合金压铸模零件材料常采用热作模具钢H13系列,以8407和国产H13 为主。铝合金压铸模零件在急冷急热(60~550 ℃)、高压受力(70~100 MPa)循环往复热力耦合的工况条件下服役,其服役初期模具零件表面一般表现为轻微龟裂纹及热蚀点等表征[1],如图1 所示,该表征一般对模具继续使用影响不大,可以通过去应力回火降低模具零件内的应力积聚[2],改善和延长模具的使用寿命。在服役初期阶段模具零件也常出现大贯穿的开裂,造成模具报废,工程人员会从模具零件材料、强度设计、残余应力等方面分析,但有时无法找到问题出现的原因,为揭示该现象的原因,对1副服役2 000模次出现大贯穿开裂的铝合金压铸模零件钢材进行分析,发现模具温度因素引起的应力分布不均是铝合金压铸模零件开裂的主要原因之一,为指导模具钢材料选择、模具结构设计、模具制造工艺提供参考。

图1 龟裂纹及热蚀点

1 模具零件开裂表征

模具零件开裂表征如图2 椭圆所示,1 块采用8407 模具钢材料的铝合金压铸模零件在服役2 000模次后,出现大贯穿开裂,无法修复而导致其报废。

图2 贯穿裂纹

裂纹断面光滑整齐,如图3所示,断面颜色由表面灰色向浅灰色变化,灰色主要集中在离表面30 mm 的区域内,与浅灰色有明显分界线,在灰色区域还可见白色铝合金薄片(见图3中圆圈处)。由裂纹断面表征分析判断,裂纹由表面向底部纵深演变。在逐步演变过程中,氧气渗透进裂纹尖端,在裂纹断面上形成氧化层,氧化层尖端裂纹不断向纵深扩散[3]。在压铸成型过程中液态合金铝液不断向裂纹内渗透,附着在裂纹断面上,最终在合力作用下将裂纹越扩越大,在离表面30 mm 位置突破了钢材的屈服强度,模具零件发生整体崩裂形成浅灰色断面区域。

图3 裂纹断面

2 材料检测分析

2.1 材料成分及金相组织结构检测

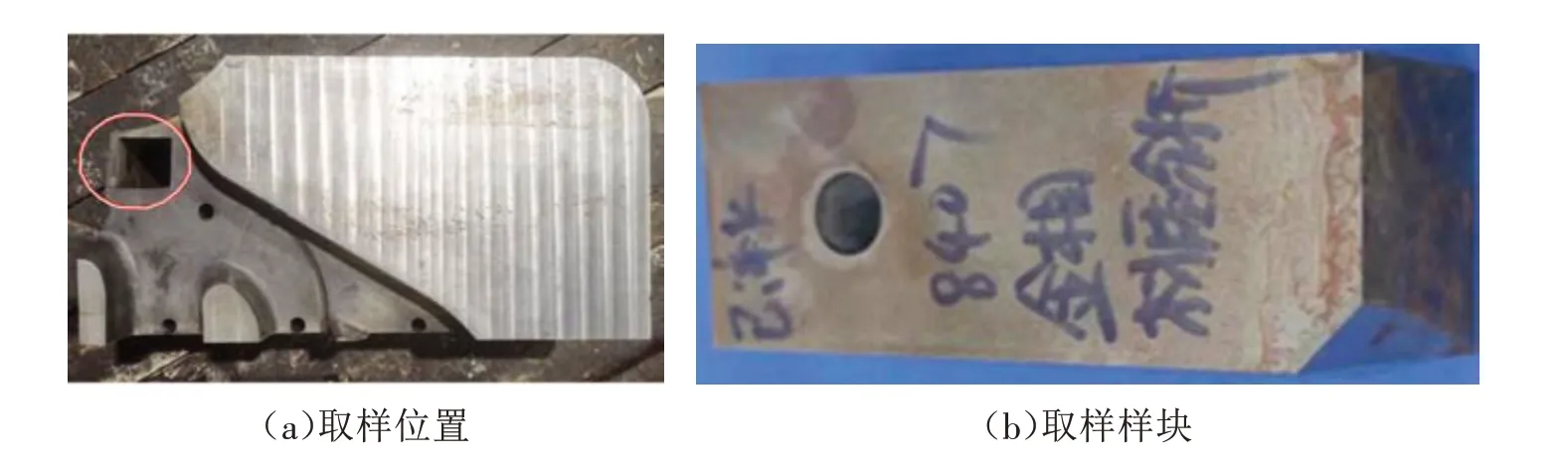

在图4 所示位置进行取样检测,从材料成分和金相组织方面检测分析材料是否合格,材料成分检测结果如表1所示,符合8407材料的标准。

表1 材料成分检测结果 质量分数

图4 检测取样位置

金相组织检测如图5 所示,基体为板条状马氏体+片状马氏体+残留奥氏体组织,同时存在局部带状组织缺陷引起开裂的可能[4]。

图5 金相组织检测

2.2 硬度检测

模具零件按图6 所示热处理工艺进行淬火处理,设计硬度为46~48 HRC。模具零件表面实测硬度在45~48 HRC,内部实测硬度在47~50 HRC,内部硬度比外部硬度平均高2 HRC。检测结果表明,模具零件硬度不均匀,材料存在内外组织不均匀引起开裂的可能[4]。

图6 热处理工艺

3 有限元分析

通过CAE 软件对模具零件的受力、温度分布、热应力分布、变形等进行模拟分析,可以对模具零件工况进行提前预判,预判出现问题缺陷位置和问题演变趋势,为指导模具设计及制造工艺提供参考。

3.1 受力及变形分析

受力变形趋势如图7 所示,模具零件受周期性循环变化压力引起弹性变形,在模具成型一定数量零件后产生疲劳,最终发展为塑性变形,导致模具零件屈服开裂。

图7 模具零件受力变形趋势

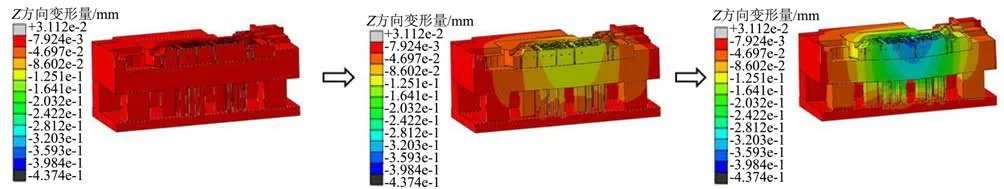

最大极限变形值如图8 所示,在铝液温度为680 ℃,模具温度为200 ℃,铸造压力设置100 MPa的峰值条件下,CAE 软件分析得到模具零件最大峰值变形量为0.437 4 mm,模具零件服役一段时间后具有疲劳开裂的可能。最大变形峰值出现在模具零件型腔壁区域,即开裂最先出现的区域,而实际模具零件开裂出现在流道区域及靠近流道区域的型腔壁区域,与CAE 软件分析的结果不符,可以判断该受力及变形引起的疲劳断裂因素不是模具零件实际开裂的原因。

图8 最大极限变形值

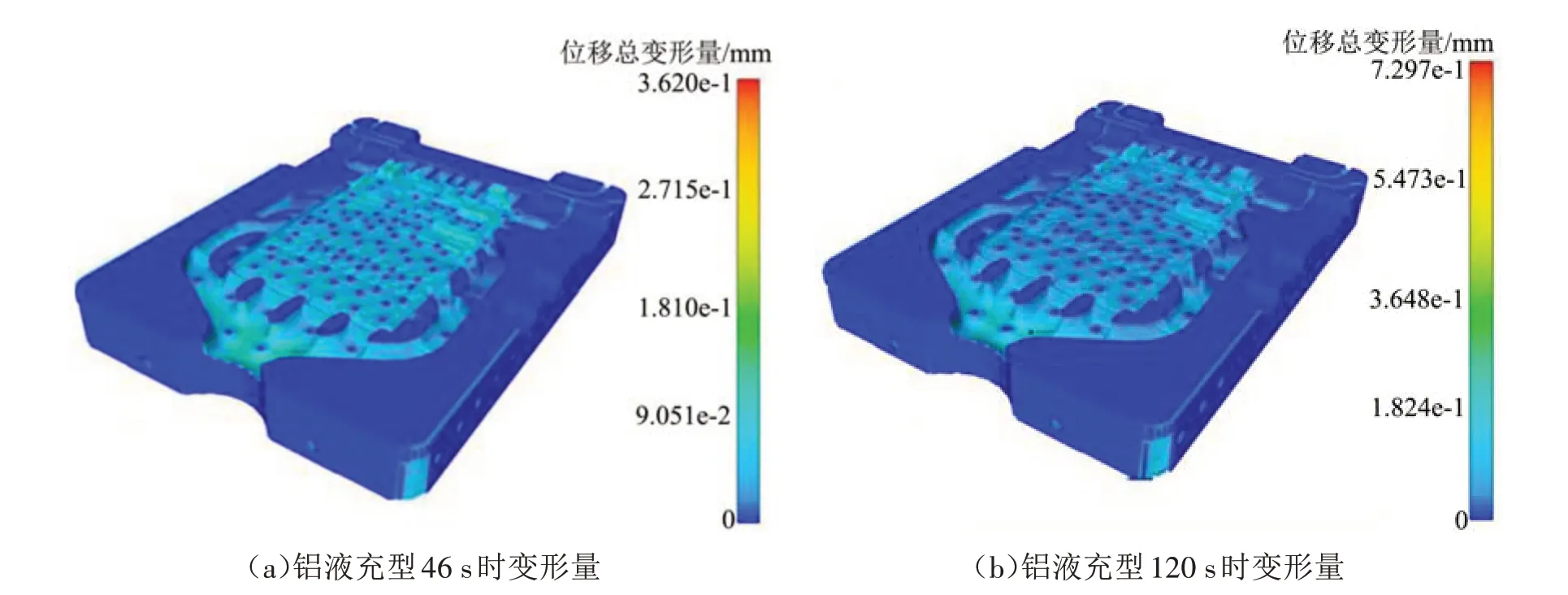

3.2 温度因素及变形分析

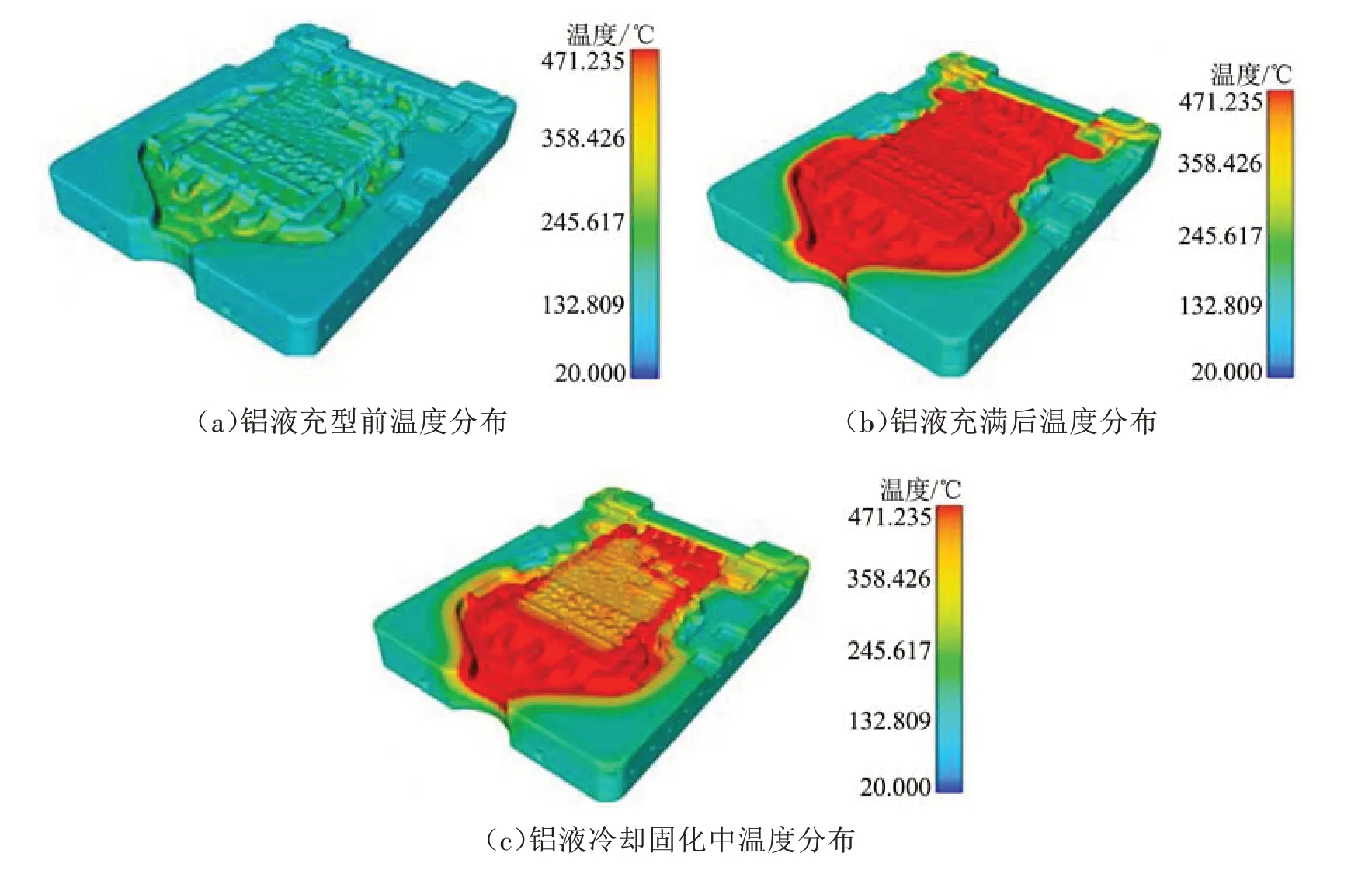

在压铸成型过程中,模具型腔温度呈周期性循环变化(200~471 ℃),如图9 所示,流道区域维持较高温度。由温度因素引起模具零件内凹陷变形趋势,CAE 软件分析结果如图10 所示,最大变形峰值为0.17 mm。

图9 模具温度分布趋势

图10 温度因素引起变形趋势

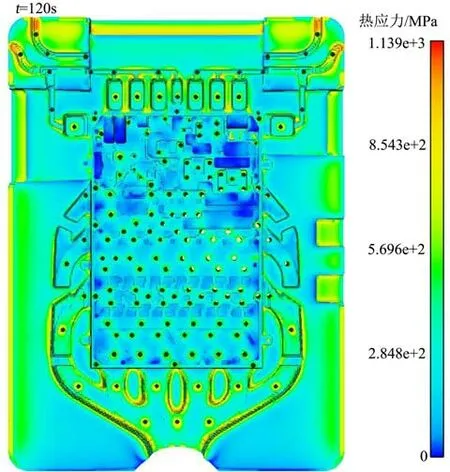

由温度因素引起的热应力分布如图11所示,从图11分析结果可知,模具零件存在局部热积引起的应力集中区,形成应力不均。应力集中在拐角及尖角区域[5],应力分布与模具零件实际开裂位置一致,流道区域应力大,开裂风险高;模具零件型腔壁区域应力小,开裂风险低。最大应力值约为1 139 MPa,接近于材料8407 的屈服强度δ0.2=1 250~1 600 MPa,表明模具零件由温度因素引起的塑性变形导致开裂的可能性较大。

图11 热应力分布

4 对比验证

根据CAE 软件分析结果,模具零件存在变形趋势和应力分布不均,有引起开裂的可能性,为了进一步验证,分别从模具零件材料及模具结构设计变更上进行对比验证。

4.1 不同材料对比验证

分别采用P20材料和国产H13材料进行相同的模具结构设计,并进行制作和服役工况的同位对比验证。采用国产H13 材料的模具零件在服役1 500模次后,流道区域的中心推杆位置已经开始出现裂纹,裂纹出现位置与原模具零件开裂位置相同,如图12 所示,推断原模具零件起始裂纹也出现在该位置。

图12 国产H13模具零件裂纹起始位置

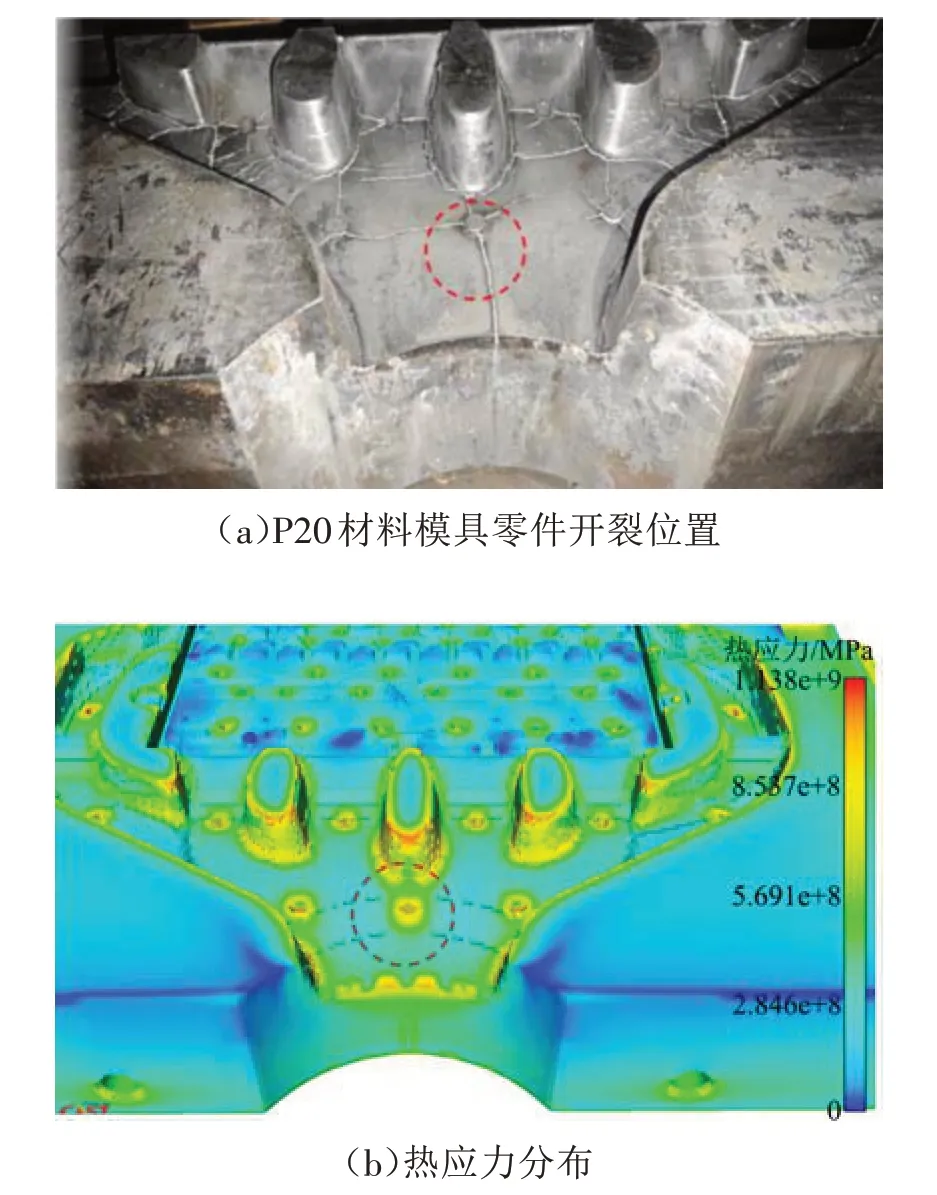

采用P20 材料的模具零件由于其屈服强度δ0.2=900~1 100 MPa,低于国产H13 材料及原模具零件8407材料,服役800模次后就有大面积裂纹产生,如图13所示,裂纹出现区域与模流分析的热应力分布区域一致,在模具零件拐角和尖角特征上已出现裂纹。由此可见,由温度引起的热应力分布不均是模具零件裂纹产生的主要因素之一,而模具零件表面的屈服强度是影响其裂纹产生的因素之一。模具零件表面的屈服强度低,抗热疲劳的性能就低,易引发裂纹的产生[6]。

图13 P20材料模具零件裂纹位置与热应力分布对照

4.2 设计变更对比验证

取消流道区域中心推杆设计,如图14 所示,模具零件材料同样使用国产H13,经服役3 000模次后在模具零件拐角位置和其他推杆孔口部尖角处发现细裂纹,而取消的推杆位置处并没有裂纹。由此可见,取消此位置的推杆也就规避了其口部尖角,避免了由口部尖角引发的裂纹。

图14 取消推杆服役表现

5 结束语

由分析结果及对比验证结果可知,原模具零件材料8407 开裂的主要原因之一是由于流道区域拐角和推杆孔口部尖角特征处热应力集中叠加,与平缓特征区域形成明显热应力差,材料表面的热应力平衡被破坏,同时突破了材料表面所能承受的屈服强度极限,引发表面初始裂纹产生,继续服役后裂纹氧化层尖端向内部逐步扩散而造成整体崩裂。由此可见加大模具零件拐角和尖角特征的R角、规避各特征引起的热应力叠加等合理的结构设计,对改善模具零件因热应力集中造成的裂纹具有明显的效果,是减少模具零件开裂情况的主要方法之一。