激光焊接7A52高强度铝合金焊缝气孔形成机理研究

苏 菠,陈大江,张大斌,胡 江,张淑清,简汉青

(1. 广西警察学院 交通管理工程学院,广西 南宁 530028; 2. 贵州大学 机械工程学院,贵州 贵阳 550025)

7A52高强度铝合金中含有不同比例的Zn、Mg等影响合金力学性能的元素,Zn元素的质量分数为4.8%,Mg元素的质量分数为2.8%,改善相变过程中晶体的形核率,影响熔池中气泡的逃逸路径、形状和尺寸等[1-3]。与其他系铝合金相比,7A52高强度铝合金具有密度小、耐腐蚀性好、力学性能优良,承载能力强等优点[4-7],广泛应用于航空航天和汽车制造领域。对于飞机或汽车上零部件,使用7A52高强度铝合金与使用相同结构和体积的不锈钢等金属相比,铝合金既能满足承担载荷的要求又实现了轻量化,在一定程度上减轻了整机、整车的重量,降低了油耗和碳排放量[7]。

7A52高强度铝合金熔点低且焊接时容易氧化,传统的焊接方法焊接铝合金时获得高质量焊缝的难度较大[8-9]。巩水利等[6]研究了激光焊接过程中不同时间段的能量、相变、熔池形貌、匙孔等的动态变化,分析了相变过程中元素偏析形成共晶带的位置,得出微孔和焊接应力等影响焊缝质量的结论。李俐群等[7]对激光焊接铝合金过程中熔池内气泡演变为焊缝凝固后气孔的机理进行了探究,通过高速摄像系统实时监测焊接过程,无损检测焊缝内气孔分布,分析了不同工况下气泡演变为气孔的机理。但是,鲜有学者对铝合金变厚板激光焊缝进行研究,特别是恒定功率焊接变厚板时,薄端焊缝存在过熔透和气孔数量多等缺点,故笔者针对激光焊接变厚板焊缝气孔的形成原因和机理进行研究。

1 试验及检测

1.1 试验材料

试验用变厚度7A52铝合金板尺寸为100 mm×60 mm,薄端厚度为1 mm,厚端厚度为2 mm,铝合金变厚板的厚度从薄到厚连续变化,两块相同的板对接装夹固定,如图1。

图1 试验用变厚度7A52铝合金板Fig. 1 Experimental variable thickness 7A52 aluminum alloy plate

1.2 试验平台

如图2,激光焊接铝合金变厚板的试验平台主要由光纤激光发生器、夹具、机械臂、空气系统和保护气系统等组成。

图2 试验平台Fig. 2 Testing platform

1.3 恒定功率焊接铝合金变厚板

激光焊接铝合金变厚板时,薄端位置的焊缝吸收大量能量被过度熔透,焊缝内存在大量气孔,为研究气孔形成原因,根据已取得的研究结果,恒定功率焊接功率为1 400 W, 按表1参数进行激光焊接[9-10]。

表1 焊接参数Table 1 Welding parameters

2 试验结果及分析

2.1 试验结果

按表1中参数进行试验,得到的焊缝的形貌如图3,恒定功率焊接铝合金变厚板,厚度较小位置的焊缝比较容易被焊透,厚度较大位置的焊缝不容易被焊透。厚度较小位置的焊缝为深熔焊,焊接过程中熔池内匙孔效应明显,匙孔周围熔池流动强烈,在厚度较大位置这些现象不明显,笔者重点分析小厚度位置焊缝内气孔的形成机理。根据小厚度位置焊缝微观缺陷检测结果,发现焊缝内分布有大量的气孔,如图4。

图4 焊缝中的气孔Fig. 4 Pores in the weld

2.2 焊缝微孔形成过程

激光与铝合金材料相互作用,激光输出大量热量致使材料在固、液、气三相不稳定转变,在熔池演变的不同阶段,材料吸收的热量总量不同导致熔池温度值差别较大,热量和温度同时影响了匙孔内金属蒸气形成的高温高压金属蒸气的密度、流动速度、压力等[11],匙孔周围金属液体蕴含的热量总值和温度决定了熔池的流动强度和液体凝固结晶的速率[12],来自匙孔内部金属蒸气的力和来自匙孔周围的力对匙孔壁产生动态不均衡作用,匙孔形状和尺寸动态变化,导致匙孔产生气泡演变为气孔[13]。

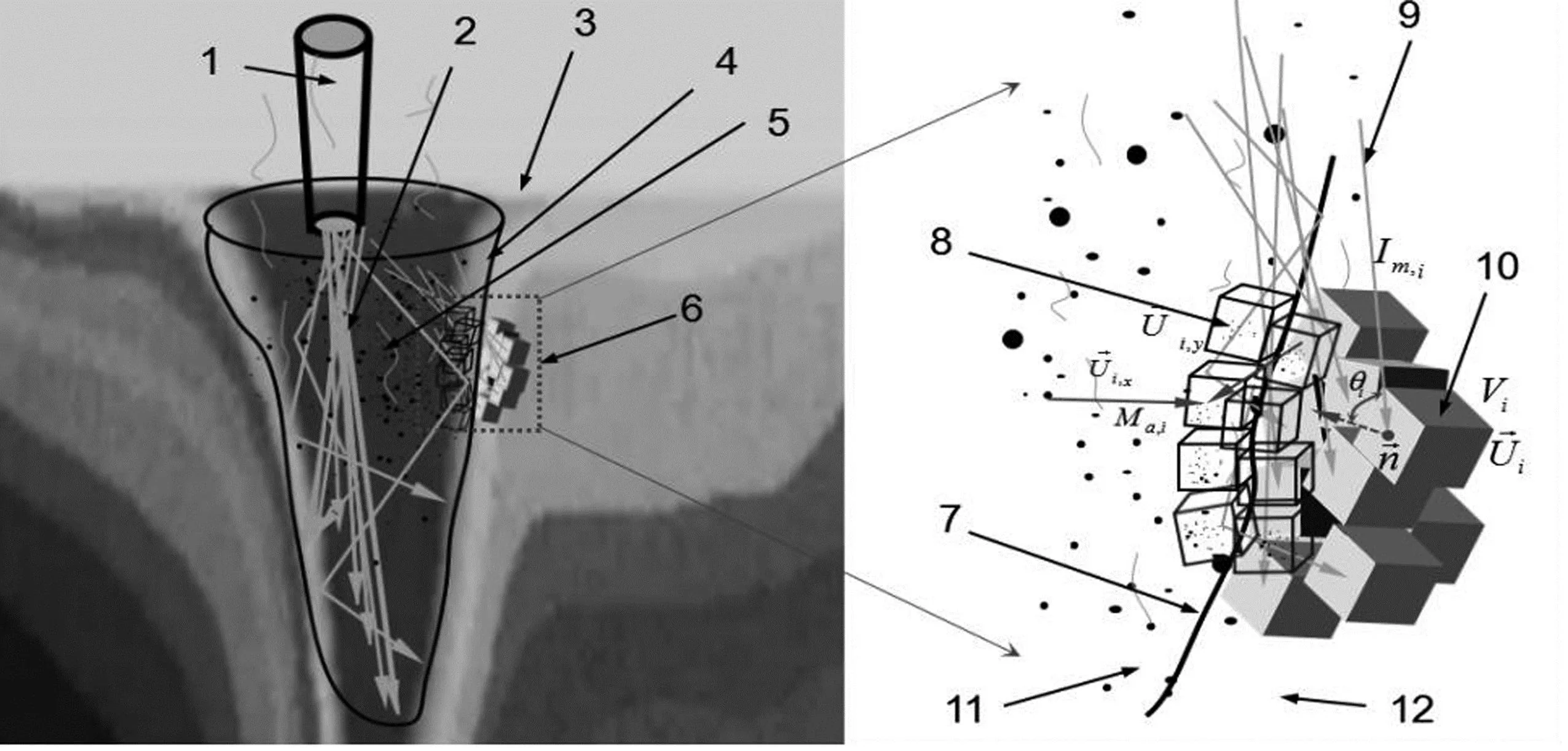

计算准稳态匙孔壁面吸收的能量,考虑到准稳态匙孔内金属蒸气对光束产生折射和吸收,减弱了激光能量密度;光束与匙孔壁面法向量之间的夹角也影响了激光能量密度,匙孔壁面局部变形并演形成气泡的过程中,局部范围内壁面形貌复杂,凹凸不平,故将局部范围壁面抽象划分为若干平滑过渡连接的小方块,小方块具有方向性,定义不同物态下小方块内充满相应物态的材料,每个方块上有且只有一束光照射;通过计算每个方块吸收的能量然后求和得到局部范围壁面吸收的总能量;光束能量密度I与功率密度、光斑直径有直接关系。不同位置激光强度根据式(1)计算[14-15]:

(1)

Im,i(ri,zi)=3×1 400/π(0.05×10-3)2×

式中:R为焦点位置光斑半径;ri为壁面具体位置与激光束中心的距离;Q为激光输入功率密度,W/m2。匙孔内壁局部范围划分为H个单位体积小方块,局部任意位置的某个方块被激光束i照射,对应束光i照射的小方块的体积为Vi,光束i经过了m次折射,光束折射次数越多导致强度越小,Im,i为经过了m次折射并照射在体积为Vi的方块上的第i束光的强度,J/m2。

划分后的小方块和照射在方块上的光存在夹角,故计算小方块吸收激光时考虑菲涅尔吸收效应,夹角是影响菲涅尔吸收系数的主要因素,通过式(2)计算菲涅尔吸收系数[13]:

(2)

式中:Lfr为菲涅尔吸收系数;θi为光束i和小方块入射面法向量的夹角;ε金属等离子体介电常数,值为6.8,当θi值为45°,计算得出菲涅尔吸收系数值为0.47 。

由式(2)可以看出,光束i和小方块入射面法向量的夹角越小,小方块内材料对激光能量吸收越充分。激光作用于匙孔内局部范围壁面,输入的总能量可以用式(3)计算[15]:

Lfr(θi)×Si

(3)

E=(3.4×1014×0.1×10-3×cos45°)×

激光束照射匙孔使输入的热量逐渐增加,使匙孔壁面壁发生阶段性变化,特别是在匙孔壁面的局部范围内这种变化尤为明显,如图5。熔池中匙孔形成初期,匙孔壁面周围流体吸收的能量比较少,匙孔比较稳定,图5中:1为激光头,2为激光束,3为熔池,4为匙孔,5为金属蒸气,6为匙孔壁面任意位置的局部空间范围,7为匙孔壁面,8为匙孔壁面局部空间范围内金属蒸气通过抽象划分的小方块,9为经过若干次折射后作用在壁面的光束,10为壁面周围局部空间范围内液态金属抽象划分的小方块,11为熔池中匙孔内空间,12为熔池中匙孔周围液态金属。匙孔内壁面形貌比较光滑,过度自然;光束和任意位置局部范围壁面内小方块的法向量夹角比较大,菲涅尔吸收系数Lfr的值相对较小,输入壁面周围流体的能量E相对较少。

图5 匙孔演变成气泡的第1阶段Fig. 5 The first stage of evolution of keyhole into bubbles

匙孔壁面熔池液态金属主要受到金属蒸气水平方向的压力、表面张力、重力等作用,孔内壁面的垂直度比较高,壁面周围流体的温度值不是非常大,液体的动力粘度值较大,横向表面张力较大,流体抵抗横向变形的能力较强。该阶段熔池内热量和温度都还没有达到最大值,匙孔壁面受到来自匙孔内金属蒸气的压力Ph和表面张力Pc值近似相等,匙孔形状变化不明显。

(4)

3.2×105

式中:P0为大气压值,值为1×105Pa;β为高温熔化液体的冷凝系数,值为0.6;Ti为流体实际温度,值为3 500 K;Tv为液态铝合金蒸发温度,Tv=2 490 K;ΔHlv为液态铝合金蒸发潜热,ΔHlv=1.07×107J/kg;τ为匙孔中混合气体常数,τ=8.3×103[6,12]。

(5)

850)]=1.6×105

式中:Pδ,i为流体对匙孔壁面小方块i产生的表面张力;Ki为激光束照射小方块i的面的曲率;δ0为表面张力系数;Aδ为表面张力系数梯度,Aδ=-3.5×10-4;Tm为铝合金熔化温度,Tm=850 K。

计算得出匙孔表面张力Pδ,i=1.6×105Pa,匙孔的表面张力Pδ,i小于金属蒸气水平方向压力Ph=3.2×105Pa,同时伴随着孔内高温高压金属蒸气的压力和冲击作用,导致壁面的局部范围形成凹陷,金属蒸气在竖直方向高速流向匙孔底部后改变方向[6,11]。

匙孔演变形成气泡第2阶段,如图6。随着时间推移,输入壁面周围流体的能量E累计增加,熔池温度急剧升高,熔化金属的粘度和表面张力下降,壁面的局部范围内形成凹陷在竖直方向的压力Pc,z和重力作用下变形严重。

图6 匙孔演变成气泡的第2阶段Fig. 6 The second stage of evolution of keyhole into bubbles

匙孔壁面局部范围内抽象划分的小方块的法向量与光束夹角变小,菲涅尔吸收系数Lfr的值变大,即单位时间内光束照射在壁面输入大量的热量,使液态金属的表面张力和粘度等大幅度减小,抵抗变形的能力急剧降低,壁面的局部范围形成凹陷空间吸收大量的热量使金属蒸气处于高温高压状态,匙孔壁面受到来自匙孔内金属蒸气的压力Ph和重力大于来自周围液态金属表面张力值,匙孔严重变形[12-14]。

激光束持续向匙孔内输入能量,匙孔内局部空间小块内金属蒸气的矢量速度变大,对匙孔壁面施加的压力值总量减小;孔壁面吸收大量的能量后流体运动粘度和表面张力等大幅度减小,壁面垂直度变小且变形明显,壁面形成凹坑,金属蒸气主要在竖直方向上施加压力对壁面产生作用,壁面周围流体吸收的能量总量累计增加,熔池金属温度急剧升高,熔池金属的波尔兹曼常数k和材料液态原子蒸发的潜热Φ影响壁面抵抗变形的能力;壁面抵抗来自重力和金属蒸气压力的能力下降,该阶段局部空间范围内的金属蒸气对匙孔壁面凹陷内竖直方向施加的压力可以通过式(6)计算[8,12]:

Pc,z=

(6)

Pc,z=

2×2.6×103×(0.1×10-3)2×0.6×10-3]=

4.2×105

匙孔内壁面的垂直度比较高,壁面的温度值降低,壁面熔化金属的动力粘度值增大,抵抗水平方向变形能力较强,金属蒸气竖直方向压力Pc,z使凹陷持续演变为气泡[8]。

如图7,匙孔内高温高压金属蒸气产生的压力冲击使壁面局部范围形成凹坑尺寸变大,壁面局部范围内小方块的法向量与光束夹角变大,菲涅尔吸收系数Lfr的值变小,同时输入的热量使壁面温度持续上升,壁面熔化金属的表面张力和粘度变得更小,外力作用和流体自身重力使凹坑的形貌演变为井状,井状凹坑的开口处同时受到来自其他位置熔化金属的作用,熔化金属封闭凹坑,凹坑内部的金属蒸气形成气泡。匙孔壁面周围局部空间范围内产生凹陷变形位置处的液态金属持续吸收热量,温度升高,使液态金属的表面张力和粘度值变到最小,抵抗变形的能力弱,流体主要受到重力作用引起流动;壁面变形达到最大值,高温高压金属蒸气和等离子流产生的金属蒸气冲击导致壁面的局部范围形成凹陷内被气流填充,凹坑被周围不稳定液体金属流动封闭形成气泡,随着液态金属凝固,气泡逐渐演变为熔池内微孔,气泡演变为微孔的过程如图8[14-15]。图8中:1为微小气泡,2为铝原子,3为异种元素原子一,4为异种元素原子二,5为异种元素原子三。

图7 匙孔演变成气泡的第3阶段Fig. 7 The third stage of evolution of keyhole into bubbles

图8 焊缝中气孔形成过程的示意Fig. 8 Schematic diagram of the formation process of pores in welds

由于焊缝热量大量散发到空气中,焊缝整体温度降低,熔融状态焊缝从液相逐渐转变为固相,液体凝固过程中微小气泡演变形成微孔。变厚板薄端厚度小,大量的热量输入使焊缝充分熔透,热量从熔透后焊缝上表面和下表面同时散发到空气中,同时热量也通过热影响区传递到焊缝两侧基材,故薄端焊缝热量散失途径多且速度快,过冷度大,结晶过程中形核率高,焊缝凝固后晶粒细化明显[3,8]。如图8(a),熔融状态焊缝内能量高、温度高,各种元素原子活性高且杂乱无章的运动,高能量密度的激光束持续照射铝合金形成匙孔,匙孔演变过程中金属蒸气等在熔池内部形成微小气泡。高温熔融状态金属还没有开始结晶,各种原子杂乱无章运动,微小气泡向熔池上表面移动且受到原子的阻碍较小。如图8(b),温度持续降低,熔融状态焊缝含有的能量降低,原子运动的活跃程度降低,由于薄端焊缝热量散失的路径短且熔融状态焊缝过冷度较大,熔池温度持续降低同时在熔池内形成的晶核,无规则运动的原子附着到晶核,晶粒开始生长,尺寸较小的微小气泡向表面上浮,尺寸较大的微小气泡被逐渐长大的晶粒阻碍[10]。如图8(c),温度大幅度降低,晶粒持续生长,尺寸变大,大量尺寸较大的晶粒开始互相接触,尺寸较小的微小气泡已经移动到熔池表面,尺寸较大或移动距离较小的微小气泡被相互接触的晶粒包围并阻碍其移动[14]。如图8(d),晶粒生长基本完成,少量微小气泡没有移动到熔池表面,温度持续降低,焊缝凝固,微小气泡演变为气孔[10,14]。

3 结 语

激光焊接铝合金变厚板,熔池演变的不同阶段,材料吸收的热量总量不同导致熔池温度变化,匙孔内金属蒸气的温度、速度、能量等由激光束的功率密度、能量密度决定。

在不同阶段,采用将局部范围空间化整为零计算相对较小空间内力和能量。匙孔内金属蒸气产生的压力和匙孔壁面表面张力对匙孔壁产生动态不均衡作用,匙孔形状和尺寸动态变化,导致匙孔周围产生气孔。