大规模高生物安全等级车间管道的设计与实施

徐舟

(上海诺狄生物科技有限公司,上海 201613)

现代生物技术的开发和应用可能会带来生物安全问题,所以采取有效的预防和控制措施,保护人员,环境和生态的安全一直是医药行业的重点话题。21世纪以来,经历了SARS,非典特别是新冠病毒的洗礼,高生物安全等级的大规模疫苗生产车间成为了行业需求。而在兽药行业,口蹄疫疫苗生产早已采用了大规模悬浮细胞培养,需要生产车间符合BSL3(生物安全等级三级),动物房符合ABSL3 级(动物生物安全等级三级)要求。高生物安全等级生产车间的需求与日俱增。

1 生物安全等级的分类

经典的生物安全等级由美国《微生物和生物医学实验室的生物安全》(BMBL)在第一版中提出概念,接着在第三版中根据微生物对人的危险程度将实验室安全防护等级分为四个级别。我国也采用了类似的分级原则,按照GB 19489 和GB 50346 分级见表1[1]。

表1 我国生物安全等级分级 [1]Tab.1 Biosafety level definition

但WHO 在2020 年更新的《实验室生物安全手册》第四版中特别强调了实验室实际风险不仅受到所操作生物介质的影响,还受到所执行的程序和从事实验室活动的实验人员能力的影响,可以在每个个案基础上平衡安全措施和实际风险[2]。这体现了更加灵活和贴近实际需求的特点,但这需要相关人员有更高的专业水平,做出更合理的风险评估,执行人员也要更有风险意识。

2 大规模高生物安全等级设施的法规要求

对于商业化生产车间,操作的生物介质已经远远超过一般实验室的常规用量,具有设备多,面积大,流程复杂的特点。基于此,我国农业部于2017 年颁布了《兽用疫苗生产企业生物安全三级防护标准》,针对兽药高生物安全等级生产设施进行了要求。2020年五部联合颁布的《疫苗生产车间生物安全通用要求》则对人用药物大规模生产设施建设提供了依据。对高生物安全等级疫苗车间的布置,维护结构,空调系统,供水供气,灭活,电力供应,自控等做出了具体要求。

欧美发达国家生物实验室安全体系建设较早,欧洲口蹄疫设施最低标准第一次颁布于1985 年,最新版本为2009 版,为我国农业部2017 年颁布的三级防护标准提供了一些参考。美国BMBL 第6 版附录M 专门针对大规模生物安全设施进行了关注。指出大规模设施除了关心生物安全,还需对大型设备和大量化学品的使用进行风险评估。在符合生物安全的同时,还需考虑GMP(药品生产质量管理规范),GLP(药物非临床研究质量管理规范),GCP(药物临床试验管理规范)的要求[3]。

3 高生物安全等级车间内管道设计

高等级生物安全实验室,车间关于物品出入的几项原则如下:

● 不得带入和防护区内实验,生产无关的物品。

● 带出防护区的物品必须保证在防护区内没有受到污染,若有被污染则必须进行灭活处理。

● 所有废弃物必须在防护区内清除污染,保证没有活毒带出防护区。

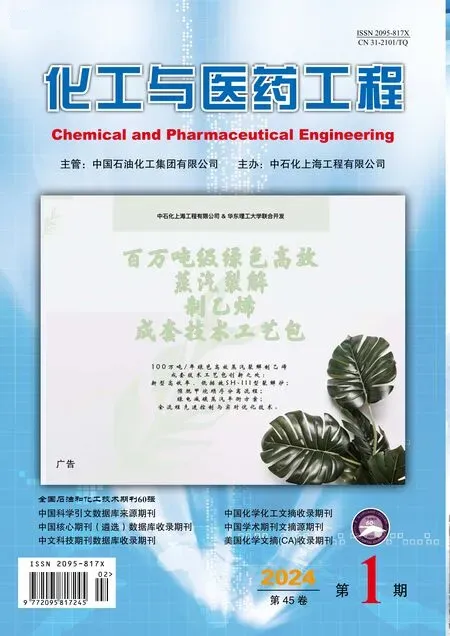

这也同样适用于防护区内管道设计,整体来说,出入防护区的管道系统如图1 所示。

图1 穿越防护区管道系统简图Fig.Pipe systems crossing containment area

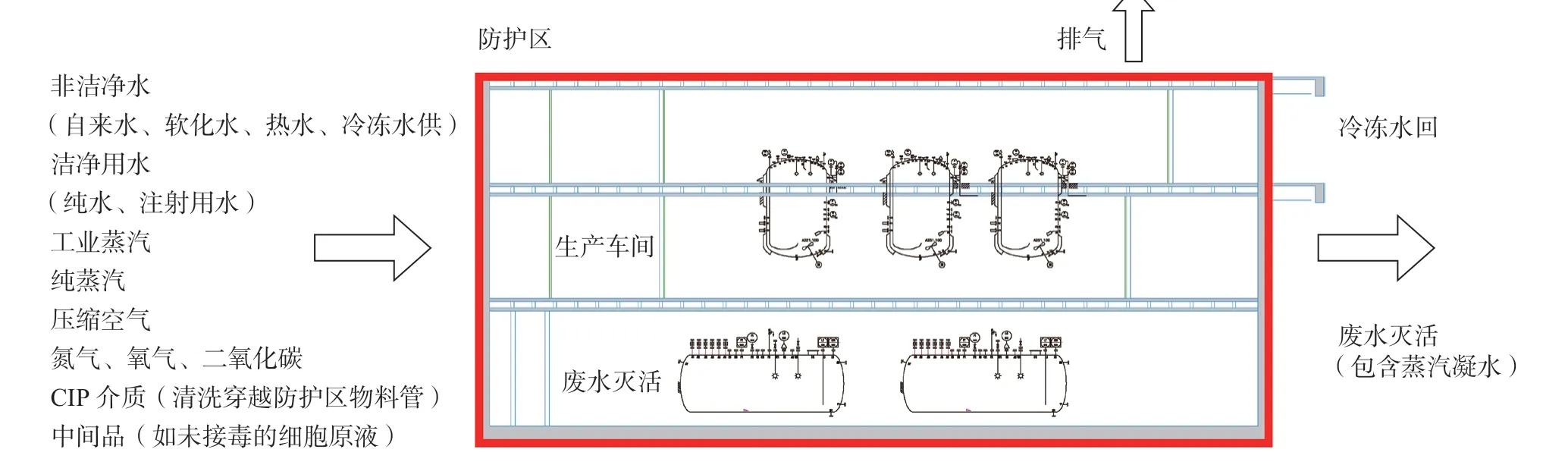

对于自来水,软化水这些非洁净水系统,给水管道应设置防回流装置,防回流装置应设置在辅助工作区,方便维护的地方。典型的给水原理图如图2所示。

图2 防护区供水系统简图Fig.2 Water supplement for containment area

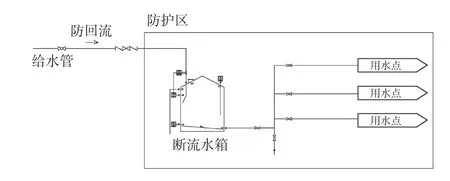

在穿越防护区位置,国内还经常使用套管加填料的形式,高级别生物安全需要在外部再焊接密封钢板以保证通过防护区的密封性测试,见图3。

图3 管道穿越围护结构简图Fig.3 Detail structure of pipe penetration for containment area

预埋成品穿墙器和专业成品穿墙器则更有保障,但成本较高,无论哪种方式,都建议集中布置,尽量减少现场临时打孔。

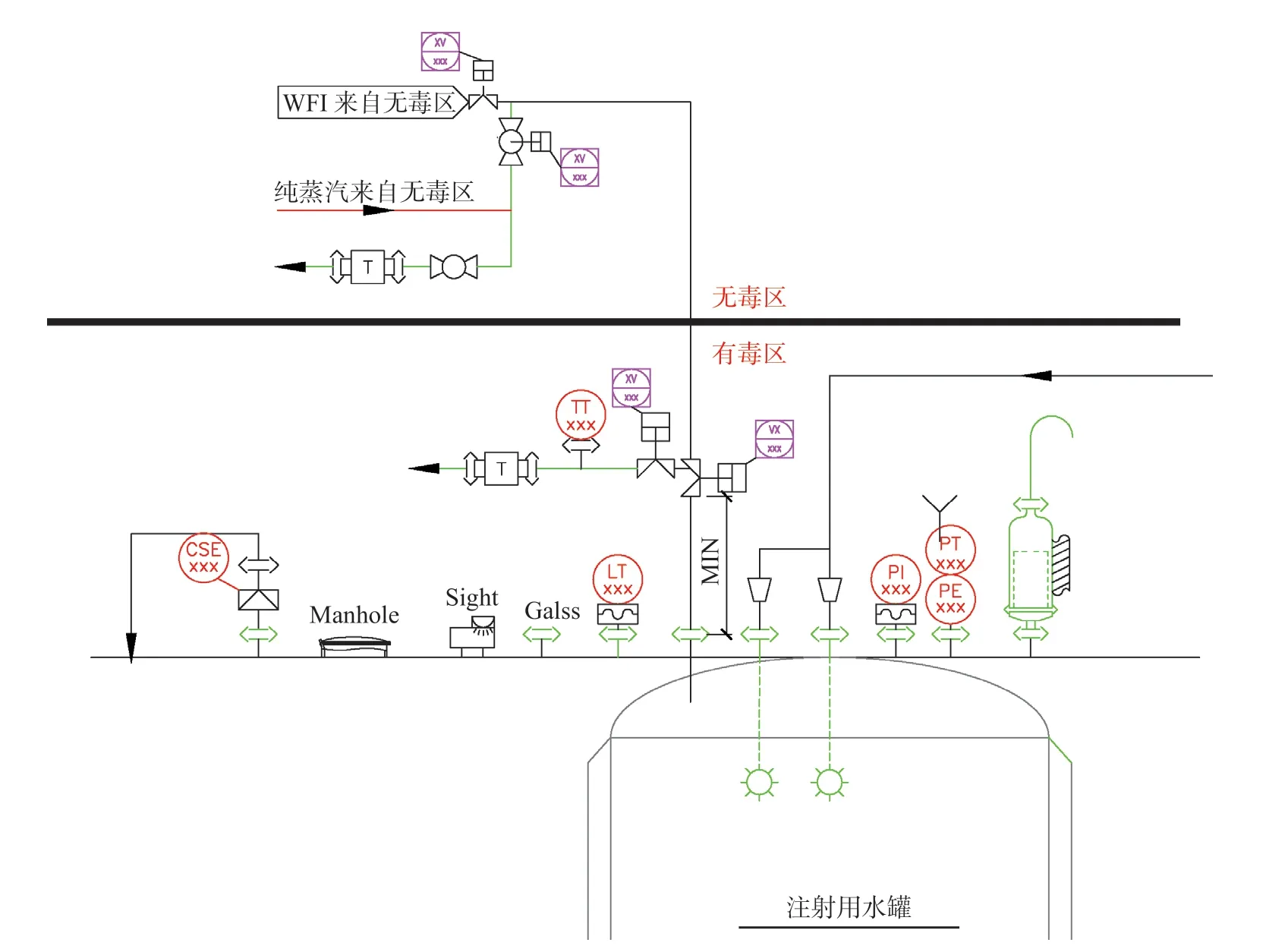

对于大型疫苗车间,有毒区病毒培养、收获、灭活,设备CIP,还会用到大量纯化水,注射用水,为了维持防护区用水,建议防护区的纯水、注射用水发生器与非防护区分开为独立系统,设备放在辅助区方便维护。和一般供水系统一样,纯水,注射用水也需设计成只送不回。但纯水,注射用水为洁净系统,需要考虑系统微生物滋生,长管道不循环有悖于这个需求,针对该难点可以考虑如下的方案,见图4。

图4 有毒区注射用水供给方案简图Fig.4 WFI supply for high hazard area

该方案需在供水阀上集成纯蒸汽供气阀,在靠近储水罐顶的入口增加自动开关阀和疏水旁路。这样,当水罐求水结束时,供水阀关闭,罐顶的开关阀也依次关闭,然后纯蒸汽阀门开启,疏水旁通开启。首先由于蒸汽的高温,起到了对管道SIP 的作用,防止了微生物在管道的潮湿环境滋生。其次,由于蒸汽的正压,又充当了管道进入防护区的气封,防止气溶胶从有毒区扩散到无毒区。

而对于纯水,注射用水分配系统,由于都是循环设计,无法做到只送不回,应该在防护区内设置独立系统。

对于大型生物反应器,温控单元还需要接入冷冻水和工业蒸汽等介质。由于冷冻水为闭式系统,只通入设备夹套,并不直接接触物料,不接触病毒,可在冷冻水进出防护区的主管上安装切断阀。而在靠近进出防护区的低点设置系统排尽阀,以备系统被污染时,排空被污染的介质。排放的介质直接接入防护区内的灭活系统。

工业蒸汽虽然在灭活工序直接接触病毒,但由于大部分病毒不耐高温,风险较小。可在蒸汽进入防护区的主管上安装切断阀。但在灭活罐这种大用量的用点,应考虑蒸汽大量冷凝时或泄漏时产生的低压回流风险,在用点主管上需设置压力检测,压力过低时自动切断用点供气,待罐内压力回升时再通入蒸汽。防护区内的蒸汽凝结水为独立收集系统,最终接入灭活系统和其他废水统一灭活。

防护区内的排水需与非防护区隔离,为独立系统,末端与防护区内的灭活系统相连。排水管的通气管道和防护区内排气要求类似,应设置双高效过滤器,并可进行原位消毒和检漏。防护区内的地漏和开放式排水管还应设置水封或存水弯,深度应根据房间负压程度进行测试,保证所有情况下都充满水或消毒液,并定期检查补充。笔者参与的项目防护区内排水分为生产清洗CIP 排水,SIP 蒸汽凝结水收集系统和生产其他排水,最后都接入灭活系统的收集罐,防护区内不设卫生间,没有生活排水。系统主管上预留接口,用于给整个系统进行蒸汽灭菌或化学灭菌。

对于灭活后的废水,最终需送至防护区外的废水处理系统或危废暂存。灭活罐工作时,会在内部产生大量气溶胶,并且有大量高温蒸汽,一般其出防护区的管道上会安装双重切断阀。本人项目中还在出口管道上设置了蒸汽屏障,即使有微量介质泄漏也会被高温蒸汽杀死,见图5。

图5 灭活废水蒸汽屏障Fig.5 Steam barrier for decontamination system

对于气体管道,小型实验室为气瓶供给,大型生产车间为液态储罐,一般都放在防护区外易更换和维护的地方(压缩空气需有备用空压机)。在管道穿越防护区处应安装防回流装置。本人项目中在管道进入防护区处还安装了一个0.22 μm 的过滤器,虽然不能过滤病毒,但可以作为气溶胶防止的冗余。各工艺用气点需设置无菌过滤器。

BMBL-6 指出生物和化学反应压力容器和管线有产生气溶胶的风险,是大型生物过程独有的风险因素之一。例如对于灭活疫苗生产,首先要在无毒区进行基础细胞的培养,待细胞达到一定密度后,将基础细胞转移至有毒区进行病毒接种,然后再继续病毒培养。大型生物反应器一般使用无菌压缩空气通过管道进行转送。病毒培养反应器虽然在工作时为封闭系统,但培养阶段内部都有比较高的病毒滴度,会产生高浓度气溶胶。除了罐顶的切断阀,一般会在物料管道穿防护区处安装止回阀。物料传输多为洁净管道,早期ASME BPE(2014 版之前)并不推荐在洁净管道系统使用止回阀,随着技术的发展,虽然已出现卫生型止回阀,但仍有容易泄漏的风险,并且很难检测。针对本问题,可以考虑使用下面的方案,见图6。

图6 物料管道气体屏障简图Fig.6 Air barrier for process pipe

其原理是在管道穿越防护区处设置空气屏障,在输送管线经过CIP 后,使用洁净压缩空气吹扫并在两个切断阀间形成气封,并实时监测气封内压力。

对于大型不锈钢反应器,其管道系统设计其实为工艺系统设计的一部分,需要考虑设备的各个工序。主要包含SIP 前的泄漏检测,管道SIP,设备SIP(大罐子还有预热),SIP 后的吹扫,保压,物料传送前的泄压,物料传送,物料恒温操作,设备CIP,物料传输后管道CIP。对于接触活病毒的设备可能还有化学灭活或热灭活。下面以一个病毒培养反应器为例,讲解一下其中的注意事项:

首先,所有接触物料的管道(包括辅料)使用前都要进行SIP,SIP 前要进行泄漏测试,SIP 后未使用前要保持正压,如图7 所示。

图7 不锈钢系统SIP 工序简图Fig.7 SIP for stainless steel cell culture system

其次,要注意物料横跨无毒有毒区时,SIP,CIP 和吹扫的介质都需从无毒区通入,并且只送不回,所有蒸汽凝水,CIP 废水都接入有毒区的灭活系统。如果管道分段,则有毒区,无毒区各段分别进行泄漏测试,SIP,保压,泄压和使用后的CIP。交接处一般设在有毒区内,所以无毒区部分还是只送不回。例如前面提到的带气体屏障的物料管道,如图8所 示。

图8 带气体屏障物料管道的SIP 示意图Fig.8 SIP for process pipe with air barrier

最后,所有设备,管道在物料输送结束后,需要进行CIP,接触活病毒的部件在CIP 前还必须进行灭活工序。

4 结束语

总体来说,高生物安全等级内管道宜明敷,方便维护。有接触物料风险的管道都需设计成只送不回,其穿越防护区围护结构时尤需注意。防护区内排气都需两级高效过滤,并可原位消毒和检漏。防护区内所有废水都需接入灭活系统灭活。洁净系统考虑生物安全的同时还需考虑系统微生物的抑制。进行SIP并作为气封是一个可行的解决方案。不锈钢生产系统使用前需将所有有关管道进行泄漏测试,SIP,使用后需进行CIP,接触活病毒的还需进行灭活。优秀的系统可以实现过程全自动化。