缸体平衡轴孔同轴度偏差问题分析及解决

糜兆强

(北京奔驰汽车有限公司,北京 100176)

平衡轴是直列四缸发动机的重要部件之一,可以有效平衡二阶往复惯性力,起到缓解振动、降低噪音的作用,能在保证发动机运行平顺的同时,提升用户驾乘体验[1]。平衡轴孔同轴度又是保证平衡轴能够正常运转的关键指标,如果同轴度产生较大偏差,将会带来平衡轴与轴孔间的异常磨损,严重时会导致平衡轴断裂,影响发动机的正常运转。本文旨在分析并解决平衡轴孔在机加工后的同轴度偏差问题,大幅提升了其质量表现以及工艺稳定性。

1 背景介绍

1.1 平衡轴孔同轴度

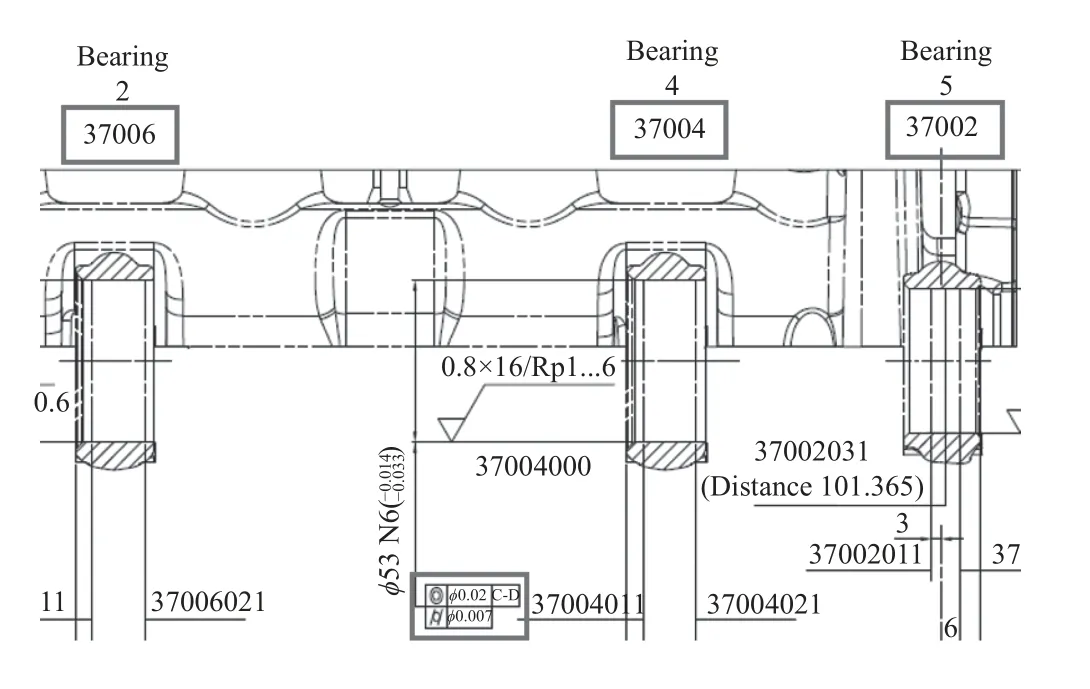

同轴度是一种常见的位置公差,其要求被测要素的实际轴线应在直径为同轴度公差数值,且与基准轴线同轴的圆柱内[2]。本文研究的缸体平衡轴孔集成于瓦盖之上,左右各有3 档,6 个轴孔的编号依次为37001~37006,两侧布局及同轴度要求完全一致。以偶数侧为例,如图1 所示,测量时以37002 和37006 两个轴孔建立基准轴线,评价37004平衡轴孔同轴度的公差要求为 ϕ0.020 mm。同时,每个平衡轴孔取两个截面来评价,在加工工位测量报告内记作37004011 和37004021(注:在后文展示的完成品全尺寸报告内记作37004010 和37004020,评价内容完全一致,只做特征号区分)。

图1 平衡轴孔同轴度测量示意图

1.2 加工工艺

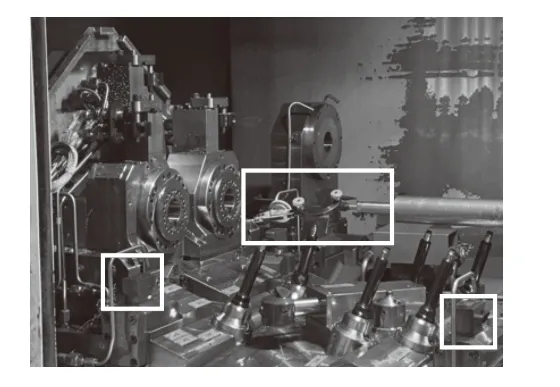

平衡轴孔的加工分为半精镗和精镗两个步骤。镗刀上集成了3 组硬质合金刀片,每组配置一颗半精镗刀片和一颗精镗刀片,可同时对3 档平衡轴孔进行加工。由于刀杆较长,机床在远端为曲轴孔以及两侧的平衡轴孔镗刀配置了支撑轴承,以保证加工的稳定性,如图2 所示。加工时,工件沿机床Z轴移动依次完成半精镗和精镗加工。一侧加工完成后,镗刀会根据程序设定转移至另一侧完成剩余平衡轴孔的加工。

图2 机床支撑轴承

1.3 问题描述

某新型号缸体在项目投产改造期间,全尺寸报告经常显示完成品平衡轴孔的同轴度存在较大偏差。然而,通过使用生产线质量控制系统对平衡轴孔加工工位的测量报告数据进行追溯后发现,偏差工件在平衡轴加工工位的测量结果均未出现超出或接近规格范围的情况。为解决该特征的质量问题,本文对同轴度偏差原因进行了较为深入的分析。

2 根本原因分析

2.1 变异源分析

由于缸体加工过程的复杂性,构成平衡轴孔同轴度产生变异的来源可能有多种,且在问题分析之初并不明朗。引入变异源分析可高效地对质量数据进行梳理,客观地展示其内在规律,为根本原因分析提供更加清晰的工作方向。

基于节拍的考虑,工艺规划时在生产线上配置了3 台并行机床(OP100.1~OP100.3)用于平衡轴孔加工。因此,在对变异源进行分析时,调取了15 份完成品全尺寸报告的测量结果,且保证平均来自于各个OP100 机床。由于平衡轴孔两个测量截面的间隔距离较短,测量方法一致,且结果差异较小,因此只取一侧的测量结果用于分析。如图3 所示,从多变异图中可以大致得出如下结论:

图3 平衡轴孔同轴度多变异图

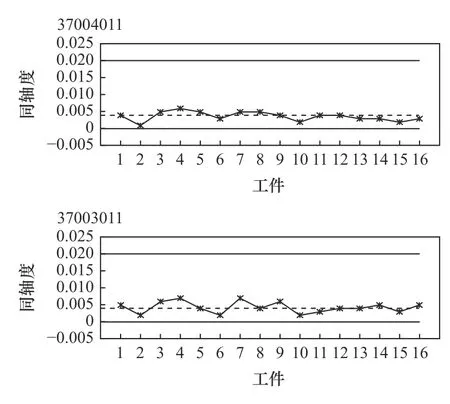

(1)测量结果存在多处超差,且整体均值已处于中上差区间,有较高超差风险。通过质量控制系统追溯了同期OP100 加工后的同轴度表现,如图4 所示,虽然总体结果存在一定波动,但均值可控制在0.010 mm 以内。因此,平衡轴孔加工之后的工艺过程中存在变异因素。

图4 平衡轴孔加工工位同轴度测量结果

(2)不同机床加工的工件存在较大差异,OP100.1和OP100.2 的加工均值明显高于OP100.3 的加工均值,且存在超差情况。不仅如此,OP100.2 的两侧轴孔间均值也存在一定差异,需对机床本身的变异进行研究。

2.2 工艺流程中的变异

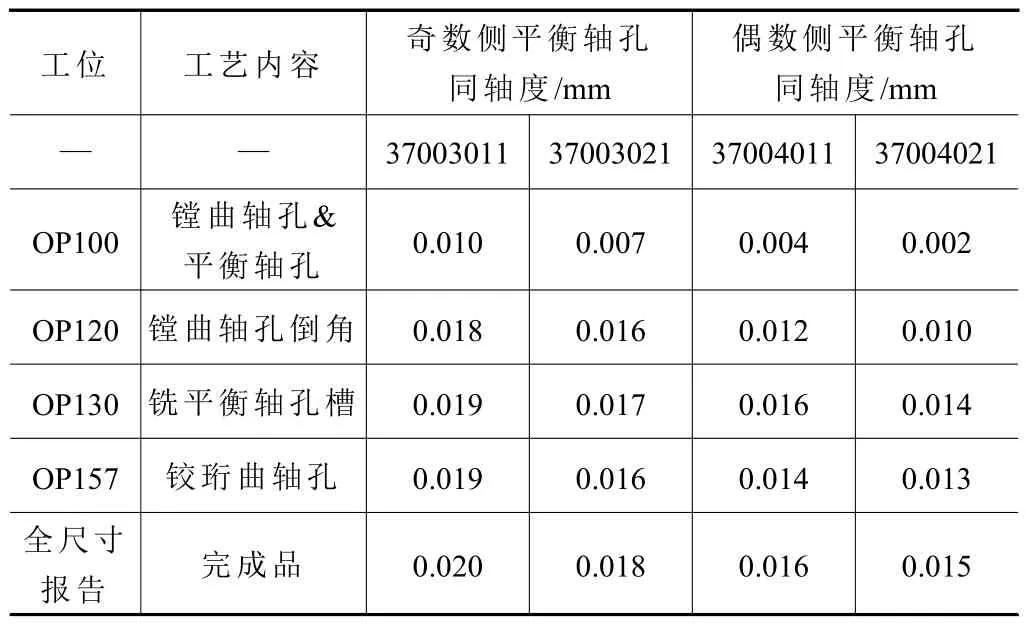

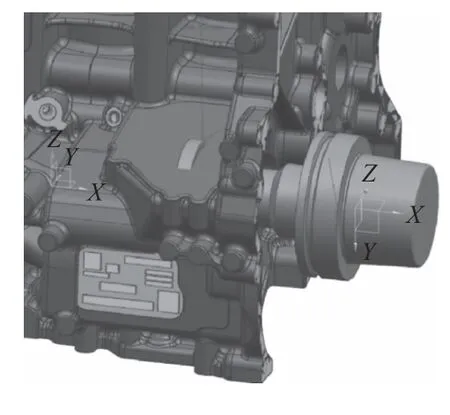

如图5 所示,由于平衡轴孔集成于瓦盖之上,且瓦盖与缸体装配连接后共同构成曲轴孔,初步认为所有与曲轴孔和平衡轴孔相关的加工步骤都可能影响平衡轴孔的同轴度表现。因此,按工艺流顺序对一工件进行加工,在每一个可能影响结果的加工工位后,三坐标测量同轴度变化。表1 梳理了一个来自OP100.2 机床的工件在不同工位加工后测量的同轴度特征结果。分析发现同轴度值在表格的前两行产生了突跳,推定变异源存在于OP100~OP120的加工步骤中。

表1 工件在不同工位加工后的同轴度结果

图5 瓦盖集成示意图

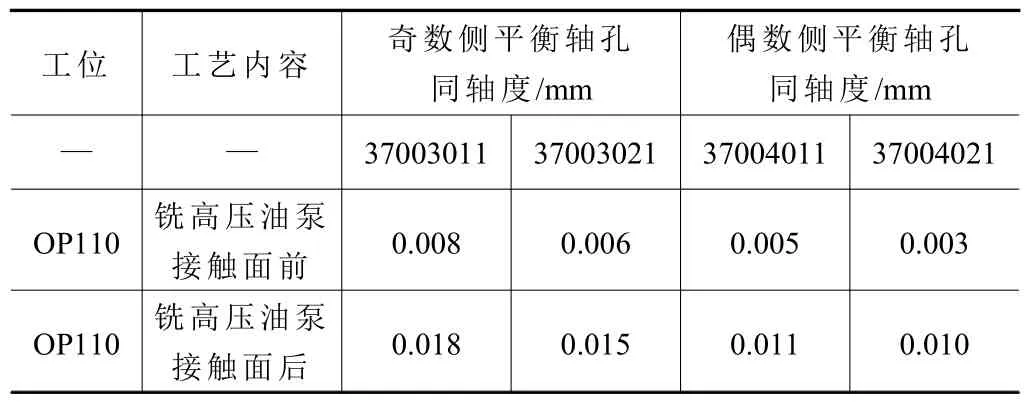

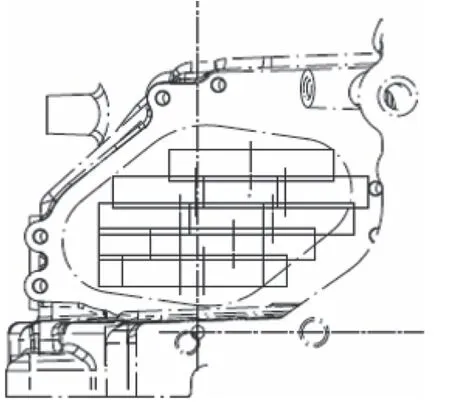

在此基础上,进一步批量验证发现,同轴度值在OP110 工位加工完成后就已经产生了表1 所示的大幅变化,即此变异与后续曲轴孔及平衡轴孔的加工无直接关联。深入分析OP110 工位工艺发现,加工高压油泵接触面的过程铣削面积及余量大,工件受到的切削力较大,加工前后易造成工件的应力变化。籍此对OP110 工艺进行进一步拆分,如图6 所示,于铣削高压油泵接触面前后送检测量平衡轴孔同轴度。表2 结果证实,铣削高压油泵接触面的过程造成了工件的应力变化,进而导致平衡轴孔同轴度产生了大幅变化,整体上加剧了超差的风险。

表2 铣削高压油泵接触面前后同轴度变化

图6 铣削高压油泵接触面

2.3 机床本身的变异

通过对OP100.1 机床加工工件的三坐标测量报告分析后发现,两侧平衡轴孔都存在一定的位置偏移。平衡轴孔的位置测量以5 号曲轴孔中心点为基准,表3 展示了各个轴孔在工件坐标系Y和Z方向上实际值与名义值的差值,可以看出镗刀在加工轴孔时位置存在一定的偏差,导致两端的轴孔位置存在差异。由于主轴与镗刀为刚性连接,同时支撑轴承对镗刀的另一端也施加刚性约束,当支撑轴承的位置与镗刀实际进入的位置存在偏差时,易导致镗刀杆额外受力且在高速旋转加工时产生弯曲变形,进而影响平衡轴孔的同轴度表现。

表3 两侧平衡轴孔基于名义值的相对位置

OP100.2 机床的三坐标报告同样显示平衡轴孔的相对位置存在一定偏差,但由于多变异图中此机床同轴度表现最差,推定可能存在其他变异源。进一步分析三坐标报告发现,如图7 所示,5 个曲轴孔的位置在Y方向存在较大偏差。同时,报告显示曲轴孔中心线与工件随行托盘定位面的平行度为0.022 mm,数值同样较大,意味着工件在机床夹具上定位时Y方向存在偏移(图8),从而导致曲轴孔加工偏移。为进一步验证工件定位偏移问题,如图9 所示,将千分表架在一根装载在主轴的标准棒上,移动至靠近支撑轴承侧的定位面并将其调零,沿机床坐标系Z方向移动工作台,观察千分表在接触另一侧定位面后数值的变化。经检查后发现,千分表在接触另一侧定位面后偏移了0.025 mm,与报告体现出的趋势保持一致。夹持刀具的主轴与支撑轴承的同轴度偏差叠加工件定位的偏移,更容易加剧镗刀杆的弯曲变形及不规则振动,造成更加严重的平衡轴孔同轴度偏差。

图7 曲轴孔Y 方向基于名义值的相对位置

图8 工件偏移方向示意图

图9 千分表测量定位面位置

3 优化方案

3.1 工艺流程优化

针对铣削高压油泵接触面造成的平衡轴孔同轴度突跳问题,对整体工艺流程进行调整优化:在平衡轴孔镗削之前的加工工位新增一道“开窗”工序。如图10 所示,即通过增加一把铣刀沿工件Z方向从下至上多次加工,将大部分的高压油泵接触面的材料提前切削完成(图11),原有OP110 工位只保留加工余量相对较小的铣削最终轮廓工序。此优化方案最大的优势在于将较大切削力对工件形变的影响转移至前序,使平衡轴孔加工后的工件能处于相对稳定状态,避免了同轴度的整体大幅突跳。

图10 优化工艺3D 示意图

图11 优化工艺平面示意图

3.2 机床多维度调整

基于机床本身变异的分析结果,可通过程序调整和机械调整两种方式共同完成优化。对于OP100.1机床的变异,由于镗刀杆长度较长且容易受到重力的影响,直接靠架表检查刀杆上母线与侧母线在进入支撑轴承瞬间的变化并不能有效地反映出真实的偏移量。由于表3 中显示靠近主轴侧的两个平衡轴孔37001 与37002 相对位置偏差较大且加工程序内分别定义了两侧平衡轴孔的加工零点偏置,更有效的方式是基于原始报告显示的偏差值和后续测量结果的反馈不断调整加工零点偏置的补偿值,直至减小主轴与支撑轴承的同轴度误差,保证主轴在加工时可以移动至较为理想的位置。

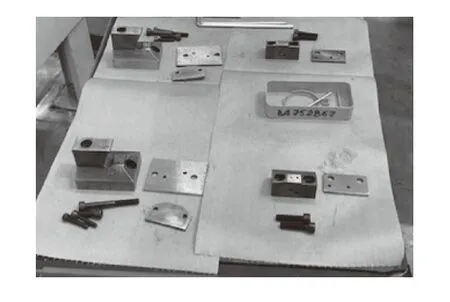

对于OP100.2 机床,首先需要修正其定位面之间的偏移。如图12 所示,将两端定位机构整体拆卸,根据发现的偏移量对垫片进行适当修磨,保证工件在夹具上的正确定位。接下来按照前述同样方法,将镗刀与支撑轴承的偏差值补偿至对应的加工零点偏置内,完成机床整体的修正。

图12 机床夹具定位机构拆卸调整

3.3 优化效果

以OP100.2 机床多维度调整的结果为例,首先,通过修正工件在夹具上的定位,曲轴孔中心线与工件随行托盘定位面的平行度得以大幅改善,图13所示三坐标报告的平行度均值已控制在0.007 mm。然后,配合对加工零点偏置的补偿,OP100.2 机床平衡轴孔加工工位测量结果如图14 所示,前文变异源分析中体现的两侧平衡轴孔同轴度差异问题得以彻底解决,且其整体表现也处于较为理想的均值水平。至此,机床端产生的特殊变异因素得以有效控制。

图13 曲轴孔中心线与工件随行托盘定位面平行度

图14 OP100.2 机床优化后加工工位同轴度结果

在机床多维度调整的基础上,完成对整体工艺的优化,并通过生产线质量控制系统跟踪3 台机床完成品工件的三坐标测量结果。如图15 所示,两侧平衡轴孔共计四个测量特征的同轴度表现较为稳定,无超差记录,且平均值不超过0.012 mm,工艺端引发的普遍变异因素也得以有效控制。

图15 优化后完成品工件同轴度结果

4 结语

如图16 所示,流程图展示了平衡轴孔同轴度偏差问题的整体分析思路和解决路径。首先,选择以变异源分析为突破口,其优势在于可以快速高效地锁定变差的产生来源,提供有价值的初步结论;其次,分析中发现平衡轴孔同轴度值整体偏高,且部分机床有问题聚焦性,进而引发了对工艺流程与加工机床的变异检查:沿工艺流程逐个工位分析验证,发现铣削高压油泵接触面时的过大切削力会影响同轴度的整体表现;对于具有问题聚焦性的机床,通过对三坐标测量结果的深入分析,发现夹持镗刀的主轴与支撑轴承的同轴度偏差以及工件在夹具上的定位偏差都会影响完成件平衡轴孔的同轴度表现。

图16 同轴度偏差问题整体分析思路与解决路径

问题优化阶段,首先通过工件夹具定位的调整以及加工零点偏置的补偿改善了机床端的问题聚集性;接着通过调整工艺流程的方式,将较大切削力的工艺步骤转移至平衡轴孔镗削之前,提前干预同轴度突跳的影响因素。优化措施经过跟踪验证后,证实可以有效地解决平衡轴孔同轴度的偏差问题,提升了加工过程能力以及质量表现。