涵道风扇电机强迫风冷散热结构设计与实验

俞 浪,熊俊辉,陈新民,陆佳南,徐 茂

(1.中国科学院宁波材料技术与工程研究所,宁波 315201; 2.特种飞行器浙江省工程研究中心,宁波 315201)

0 引 言

电推进垂直起降飞行器要求电机具有高功率密度,而电机的冷却效果直接影响导线中可使用的电流密度,电流密度越高则相同功率的电机体积越小。高效的热管理对于保持电机的效率、耐用性和安全性至关重要[1]。

针对涵道风扇电机的散热问题研究较少,可借鉴其它应用领域的电机散热技术。对于电动汽车用电机,目前的热管理技术基本满足不同功率密度的冷却需求[2]。一般低功率密度的电机(电流密度小于7 A/mm2)采用风冷,包括自然冷却和风扇强迫冷却;中高功率密度的电机(电流密度约7~12 A/mm2)宜采用液冷;更高功率密度的电机(电流密度大于15 A/mm2)需设计混合冷却。

电机热管理技术根据直接作用对象又可分为定子冷却、绕组冷却、转子冷却以及导热强化。其中定子冷却包括空气冷却[3-5]和液套冷却[6-8]。空气冷却是一种基本的冷却方式,用于较低热流密度的电机,又分外表面冷却和内部冷却。对于外表面冷却,一般会设置肋片来增大散热面积,其关键在于对肋片外形和尺寸的优化,同时需要考虑增加的质量、体积以及对流场的影响;对于内部风冷,一般采用风机强化对流,风机参数和风道设计是重要因素,好的风道具有换热强、压降低等特点。液套冷却广泛应用于中等热流密度的电机,相对于空气冷却具有热流密度高、噪声低等优势;常用的冷却剂是水,此外还有油、乙二醇、电介质等,不论采用何种冷却剂,都需要对通道进行优化设计以及防腐。绕组是主要热源,因此直接冷却绕组效率更高,绕组冷却包括槽内绕组冷却[9-11]和端部绕组冷却[12-14]。槽内绕组冷却是指在定子槽内设置冷却通道,更进一步则是采用空心或异形导体,使冷却剂和绕组直接接触,从而提高冷却效率;由于空间有限,槽内绕组冷却存在冷却通道狭小、压降大等问题。绕组端部通常是电机温度最高处,常规的空气冷却、液套冷却有一定效果,但是对于高功率密度电机仍需对端部进行额外的冷却,例如喷雾冷却、冲击冷却等。转子的损耗不高,但是散热条件差,长时间运行时温度可能与定子处于同一水平;目前转子冷却技术通常都是基于空心轴,在轴内设置冷却通道[15-17],与定子冷却的集成是关键问题。定子铁心由片状材料堆叠而成,阻碍了轴向导热,同时电机内不同器件间的气隙和表面粗糙度都会引起接触热阻,导致电机内部温度不均,不利于散热。导热强化方法主要利用灌封材料[18-20]、导热板[21,22]、相变材料[23-25]和热管[26-28]等,这些材料具有显著的导热强化效果,但是需要考虑对电磁场的影响和可能产生的额外涡流损耗。

电推进垂直起降飞行器在悬停、垂直起降等大功率运行工况下,其电流密度可达20 A/mm2。受条件限制难以使用更高效的液冷或相变冷却等方式,目前仍采用风冷散热,所以需要尽可能提高其散热效率以满足使用需求。肋片是增强散热的有效方法,在一定范围内提高肋片高度、数目均可有效增加散热量,但是同时也会显著增加质量、干扰气动,所以需要进行优化设计。肋片在内部和外部流动中应用广泛:文献[29]利用数值方法分析了肋片形状对仿螺旋肋片内冷通道流动与传热的影响;文献[30]使用COMSOL对一电机带肋外壳进行了数值仿真,并用热成像仪进行了温度验证,该电机平均热流密度为612.8 W/m2。

高功率密度电机高效轻量化风冷散热是涵道风扇的关键应用技术[31],本文针对某型高功率密度(外壳热负载17.3 kW/m2)电机进行热分析,结合工程估算、数值仿真和实验验证,评估不同高度肋片的散热强化作用,为下一步综合优化设计提供理论和数据支撑。

1 散热方法

1.1 涵道风扇电机风冷散热方案

本文的研究对象是内转子永磁同步电动机。如图1所示,该电机安装在涵道的轴线上,外壳与桨毂、整流罩等一体化。电机定子是主要发热部位,与外壳接触,可直接利用涵道内部流场进行风冷散热。尽管涵道内部空气流速较高,但是依然不满足高功率密度电机的冷却需求,所以考虑增加翅片强化散热。典型的肋片结构有针肋、直肋、环肋等。考虑到工艺和可靠性,初期选择矩形截面直肋进行分析,后期根据研究结果在此基础上改进。

图1 涵道风扇电机安装示意图

本研究只针对电机稳定状态的表面散热,所以对模型进行了简化处理。假设热量只从外壳导出,通过外壳内壁的热流均匀分布,仿真时在内壁定义输入热流,实验时用定制的圆柱加热器加热;假设电机外壳为一段圆柱,外部空气沿轴向流动,沿圆周均匀分布,忽略重力。以光滑表面的模型作为参照,选择了不同高度的矩形截面直肋进行分析,共5个模型,参数及外形如表1和图2所示。模型沿轴向分三段,长分别为200 mm、200 mm、100 mm。前段为整流罩,迎向来流,使气流以水平状态进入中间段,同时也用于支撑;中间段为测试对象,表面设置了不同高度的肋片;尾段用于支撑。

表1 模型参数表

图2 模型结构图

1.2 工程估算

实际涵道风扇图1电机的外形较为复杂,但大致可简化为圆柱、立方体、平板等基本几何结构。这些几何图形的外部/内部流动已有大量实验关联式[31,32]。

空气掠过光滑表面(模型1)的流动可简化为管外轴向流动,流动速度沿圆周均匀分布(忽略重力),因此可将该模型中段近似为平板(宽度为管外周长,长度与管长相等)。表面上热流密度均匀分布,则局部对流传热系数:

(1)

对轴向任一点使用牛顿冷却定律可得表面温度分布:

(2)

(3)

由于Re和Pr随温度升高而减小,所以tw是x的单调增函数,即表面温度沿流动方向单调递增。

对于带肋表面(模型2~模型5),需根据肋效率计算其对整个表面散热的增强。肋效率指肋片实际散热量与假设整个肋表面处于肋基温度下的散热量的比值。对于矩形截面直肋,散热量和温度分布分别如下:

(4)

(5)

(6)

模型的前段和尾段对散热的影响无法忽略,将其视作肋片并通过肋效率把表面积折算进中段。式(4)~式(6)假设对流传热系数h为常数,由模型1预估h的值为49 W·m-2·K-1,可得壁面平均温升(壁面温度与空气的温差)。

1.3 数值仿真

本文使用仿真平台ANSYS/Fluent进行仿真,在DesignModeler中建模,如图3所示,使用Meshing划分网格。对肋片和壳体进行了网格局部加密,并在空气侧增加边界层网格。第一层网格高度是边界层网格最重要的参数之一,由y+≤1和常温下空气参数估算出第一层网格高度为0.018 mm。

图3 仿真模型

边界条件及相关参数设置如表2所示。考虑到边界层内温度梯度大,空气的相关热物性参数设置为温度的函数。固体材料为铝合金7075。中段内壁设置均匀热流密度,模型总发热量为1 000 W。

表2 仿真主要参数设置表

数值模拟的结果不能直接作为可靠的结论。数值模拟结果存在偏差的原因包括模型的简化、材料属性的误差、计算时的截断误差和舍入误差等,因此有必要进行实验验证。

1.4 实验装置与方法

通过实验获得的表面传热系数仍是目前工程设计的主要依据。本文在地面搭建了强迫风冷散热实验平台开展实验,从而验证理论与仿真结果的准确性。实验围绕牛顿冷却定律进行设计,如图4所示,使用小型开口风洞模拟电机外流场,通过变频电机调节流速。模型安装在中间实验段,内部安装定制加热器,通过变压器调节加热功率,使用热电偶测模型温度,另外管道入口处通过温湿度计测得空气参数。工作段长度为800 mm,横截面400 mm×400 mm,模型固定在底部支架上,模型处于工作段中心位置。

图4 实验装置图

通过电加热器给模型壁面施加一定的热流,测量其表面在恒定风速下稳定时的温度。为提高实验结果的可靠性,对同一模型、同一风速施加不同的热流,然后对所得数据进行拟合。为减小稳定时间不足造成的温差,对同一工况点进行升温和降温实验,即提高加热功率再降回,使模型以升温和降温两种形式趋近稳定温度。

采用福禄克皮托管型风速仪测量风速。温度采用K型热电偶配合数显测温仪,交叉测量,误差在1 ℃内。为减少热电偶对流场的干扰,同一模型只取肋片轴向中点根部进行测温。

2 结果与讨论

2.1 计算温升

工程估算只能得到中段壁面的平均温升,结果如表3所示。

表3 表面散热计算结果

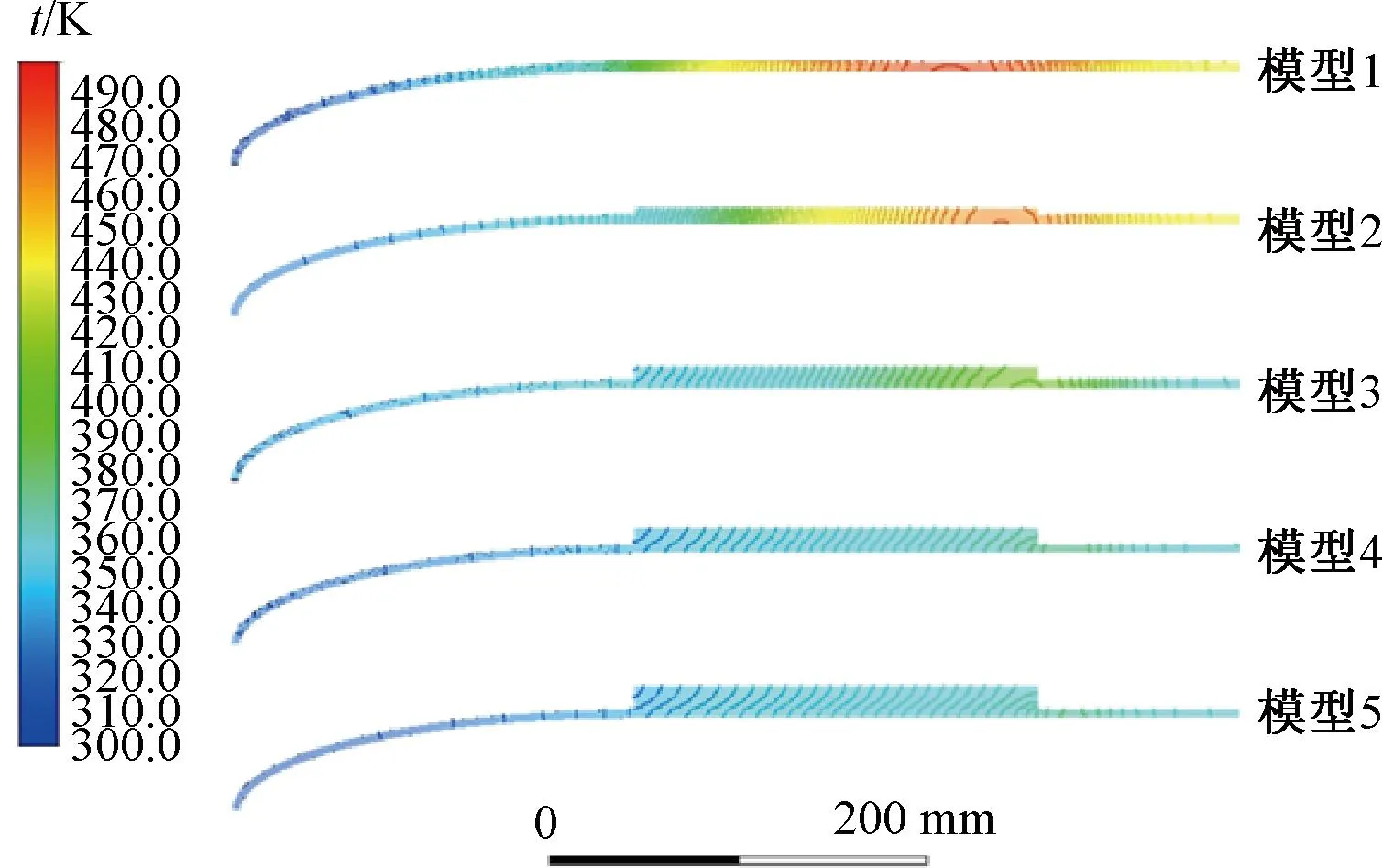

2.2 仿真温升

图5为温度场模拟结果。对于模型1,由于边界层从前缘(来流方向)逐渐增厚,局部对流传热系数递减,在均匀热流密度的情况下,前段和中段壁面温度随流动方向逐渐增大。

图5 轴向剖面温度分布

对于模型2~模型5,不同于常规的外部流动或内部流动,它是半开放式的流动,边界层在肋片间隙中增长汇合,逐渐充满并溢出肋片间隙。其前段类似内部流动,后段类似外部流动,但是壁面温度同样随流动方向递增。因此对于轴向外部空气冷却的电机,存在温度不均、末端散热效果差的问题。

肋片高度不同,取各模型中段内侧壁面温度进行对比,如图6所示。电机外壳一体化,尽管壁厚较薄,但是由于金属材料的高热导率,前段和尾段对中段起到了一定的散热作用。模型1、模型2的中段后端温度略有下降,当采用更高的肋片后,由于中段散热增强,尾段散热效果未在温度曲线中体现。后续考虑使用更高热导率的轻量化材料或增加高导热涂层如石墨烯,尽可能降低肋片高度和数目,从而减小气动干扰,降低额外质量。

图6 中段内侧壁面温升

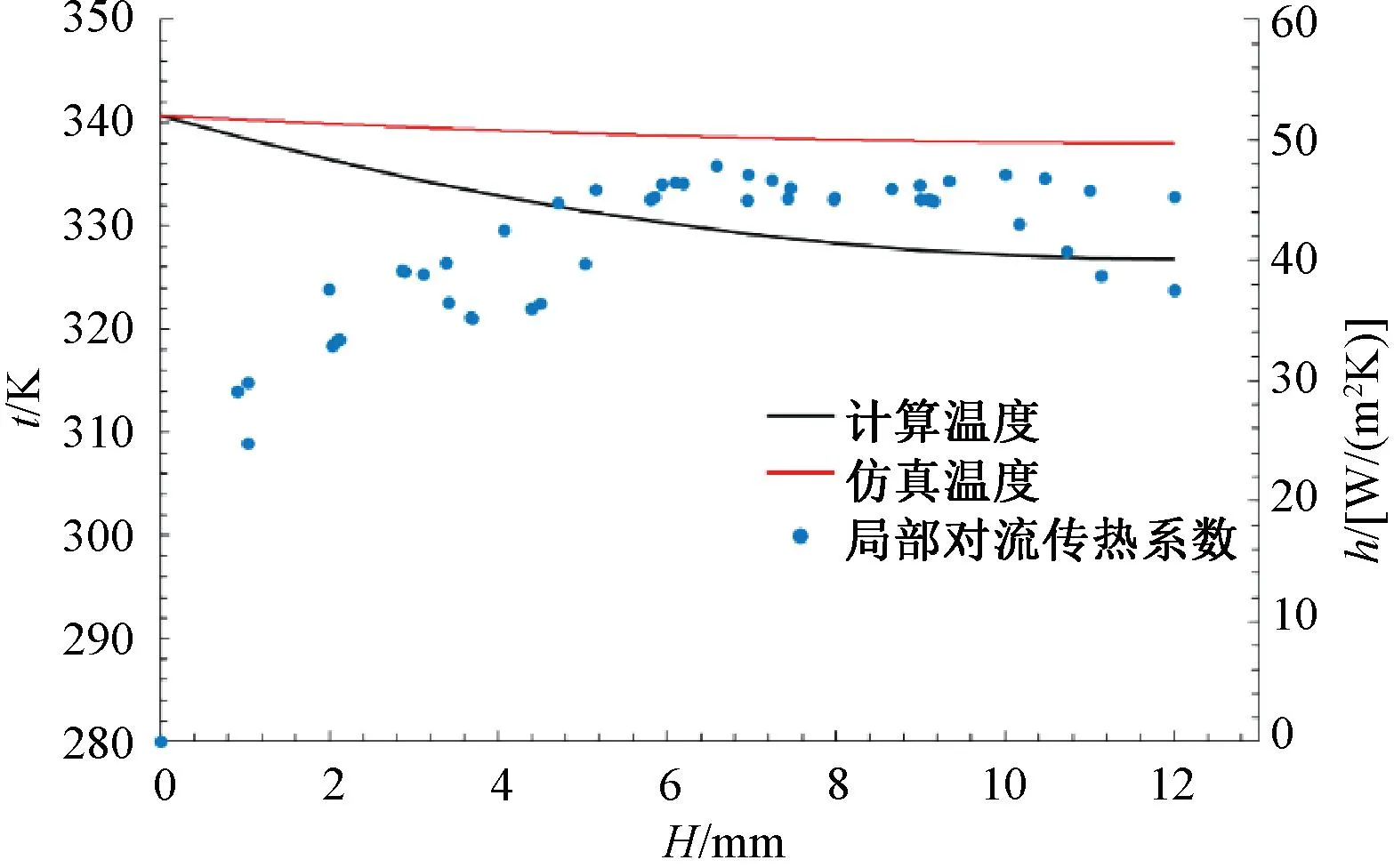

图7为模型5在z=300 mm处的肋片表面温度和局部对流传热系数h。由于肋片根部流速很低,h趋于0,然后沿高度方向迅速增大,且波动明显。在肋片高度区间内,平均对流传热系数约为40 W/(m2·K),根据式(6),取相同根部温度可得肋片理论温度分布。工程估算将h视为定值,使肋片的计算温度整体低于仿真值,因此估算结果的可靠性依赖于h的选取。

图7 模型5肋片表面温度分布和对流传热系数

2.3 实验温升

为了与仿真结果进行对比,需获取模型在1 000 W热负载下的壁面温度。为提高实验结果的可靠性,进行多功率温升实验,并对中段中部(z=300 mm)温度点进行拟合。如图8所示,壁面温升(与空气的温差)和加热功率近似线性正相关,说明该点的局部对流传热系数在本实验所涉及的温度范围内近似为常数,所以可根据拟合式得出该点在不同热流密度下的温升。拟合线斜率近似为该点局部对流传热系数,由图8可知,肋片显著提高了模型的散热效果,且高肋片效果更好,与仿真结果一致。

图8 温升-加热功率分布图

取模型中段仿真温升均值(图6),与实验结果及计算值对比。如图9所示,三种方法获得的温升偏差较小。

图9 温升对比(热负载1 000 W,空气流速17 m/s,空气温度30 ℃)

由于肋片为高热导率的金属,换热介质为空气,其毕渥数Bi≤0.25,故采用肋片对强化散热总是有效的,且高度增加有利于强化散热,但效果逐渐减弱。对模型2~模型5的平均对流传热系数预估偏高,且计算式将h视作常数,导致平均温升计算值偏低。当已获知同类流动的平均对流传热系数时,实验关联式等工程估算方法更为方便、快捷且较为准确。

当电机效率不变时,单位时间发热量与其输出的轴功成正比。尽管增大轴功可带来更高的风速,但是传热系数随空气流速的增长率逐渐减小,因此电机稳定工作时的温升随轴功的增大而增大,强化散热有利于电机在相同温升的情况下提高轴功。从平均温升考虑,模型4、模型5满足需求,但仍需进一步分析最高温度是否超标。另一方面,肋片的强化作用有上限,当电机进一步提高功率时,即使加高肋片也无法满足需求,需要结合其它散热方法。

3 结 语

本文通过工程估算、数值仿真和实验验证对某电机外壳模型进行了热分析,初步评估了肋片在高功率密度电机散热中的作用和可用性。通过实验验证了工程计算和数值仿真在电机热分析中的作用,对比了三者之间的差异,为选择合适的分析方法提供了一定的理论和数据支撑。此外,通过理论与实验分析,提出了高功率密度电机强化散热的方向。

1) 增大对流传热系数和表面积,然而复杂的表面结构冷却效果受阻力、结构质量等条件限制难以有显著的提升,不满足高功率密度电机散热需求,可以考虑将热量传至它处来间接增大散热面积,这需要采用热管、均热板或高导热涂层等方式。

2) 采用轻量化的高导热材料作为电机外壳,尽管径向热阻降幅有限,但轴向导热可以有效降低因轴向风冷产生的温度梯度,从而降低电机远离来流方向的末端温度,同时高热导率有利于增大肋效率。

3) 热电制冷等常用于电子器件散热的主动冷却方式,具有单位面积冷量高、质量小等优点,但是总制冷量小、能耗高,需要综合考虑。

涵道风扇的内部流场为电机风冷散热提供了基本条件,通过合理设计可以提高风冷散热效率、缓解持续大功率的温升问题,但是需要配合更高效的冷却措施才能更好地满足实际使用需求。工程计算和CFD仿真方法在涵道风扇内部流场风冷散热分析中具有较好的可信度,可以用来对电机温升进行预测。

本文只涉及电机外部稳态空气冷却,未来将对所描述的电机进行实际产品实验,进一步研究内部传热以及更先进有效的热管理方法。