永磁辅助同步磁阻电机转矩脉动抑制研究

陈 彬,杨向宇,史进飞,肖 勇,3,李 霞,刘荣哲

(1.华南理工大学 电力学院, 广州 510640; 2.珠海格力电器股份有限公司, 珠海 519070;3.广东省高速节能电机系统企业重点实验室, 珠海 519070)

0 引 言

永磁辅助同步磁阻电机(以下简称PMSynRM)结合了永磁同步电机和同步磁阻电机的特点,充分利用磁阻转矩来提升电机输出转矩,具有功率密度高、调速范围广、效率高、成本低廉等优点,特别是采用价格低廉的铁氧体永磁体,可以不依赖稀土资源,有效降低了电机成本,近些年被广泛研究及应用[1]。

PMSynRM转子具有多层磁障结构,转子结构复杂,而且其转矩包含永磁转矩、磁阻转矩及齿槽转矩,容易引起电机转矩脉动增大[2]。为降低电机转矩脉动,文献[3]归纳总结了斜槽法、分数槽法、重复控制法、谐波电流注入法等对转矩脉动的影响,为转矩脉动抑制提供参考。文献[4]研究了4极24槽、4极36槽、4极6槽、4极39槽4种定转子极槽配合对转矩脉动的影响,得出39槽分数槽转矩脉动最小的结果。文献[5-6]提出了在转子上开设辅助槽来削弱齿槽转矩及转矩脉动,均实现了较好的效果。文献[7]研究了不同永磁体放置对铁氧体PMSynRM反电动势谐波及转矩脉动的影响,得出削弱齿槽转矩不是降低转矩脉动的较好方法,因为铁氧体气隙磁密低,负载下电枢反应对气隙磁密及转矩脉动影响较大。文献[8]则提出通过转子磁障不对称来降低转矩脉动,但要关注不对称结构引入的低阶谐波。文献[9]提出了优化磁障夹角以获得最低转矩脉动的方法。

本文首先总结了PMSynRM齿槽转矩、永磁转矩脉动及磁阻转矩脉动产生机理;然后采用冻结磁导率法进行了电机转矩脉动分离,分析了永磁转矩脉动、磁阻转矩脉动及负载下齿槽转矩对总转矩脉动占比情况;而后从转子结构入手,提出了优化永磁体张角、优化永磁体槽端部及开辅助槽,有效降低了转矩脉动;最后通过样机测试,验证了优化设计效果。

1 转矩脉动产生机理

PMSynRM转矩脉动由永磁转矩脉动、磁阻转矩脉动以及齿槽转矩3部分共同作用产生,本节主要介绍了3种转矩脉动产生机理,为后续转矩脉动优化提供参考。

1.1 永磁转矩脉动

永磁转矩是永磁体磁链(感应电动势)与定子电流作用产生的,电机空载相感应电动势表示:

(1)

式中:En为空载相感应电动势第n次谐波幅值;ωe为基波旋转角频率。

三相Y形绕组电机不存在3次及其倍数的电流谐波,本文主要研究转子结构对转矩脉动的影响,不考虑电流谐波,则三相正弦电流:

(2)

式中:I1为定子电流基波幅值;φ为定子电流与相感应电动势相位差。则电机反电动势与电流作用产生的永磁转矩可表示:

(3)

式中:ωr为转子角速度。永磁转矩包括两部分:第一部分是永磁平均转矩,由基波电流与基波反电动势作用产生;第二部分为永磁转矩脉动,由基波电流与反电动势谐波产生,其转矩脉动次数为6次的倍数,如基波电流与5,7次反电动势谐波产生6次转矩脉动。因此,想要降低永磁转矩脉动,需要使得反电动势正弦化,减小反电动势谐波,特别是定子齿槽作用产生的谐波,如优化转子结构,减小转子磁场与定子之间齿槽效应。

1.2 磁阻转矩脉动

PMSynRM的转子磁路不平衡,使得交直轴电感不相等,产生磁阻转矩。磁阻转矩是PMSynRM输出转矩重要组成部分,其磁阻转矩脉动也是转矩脉动重要组成部分。

PMSynRM三相绕组自感系数表示[11]:

(4)

式中:Laa,Lbb,Lcc分别为三相绕组自感;Ls0,Ls2分别为定子自感平均值和自感二次谐波幅值。两相之间互感系数表示:

(5)

式中:Mab,Mbc,Mac分别为三相绕组互感;-Ms0,Ms2分别为定子互感平均值和互感二次谐波幅值。三相电感矩阵表示:

(6)

a,b,c坐标系变换到d,q坐标系,变换矩阵C:

(7)

则定子绕组交直轴电感:

L(d,q,0)=CL(a,b,c)C-1

(8)

只考虑自感和互感的前4项,直轴、交轴电感可表示:

(9)

正弦三相绕组电流经坐标变换为交直轴电流iq和id,只考虑交直轴电感时,则电机磁阻转矩可表示:

Tr=(Ld-Lq)idiq=[-Ls2-2Ms2+Ls4cos(6θ)+2Ms4cos(6θ)]idiq

(10)

可见,当交直轴电感存在谐波时,磁阻转矩也必然包含谐波分量,进而产生转矩脉动。电感参数随着转子位置角的变化而变化,存在一系列谐波,因此产生的磁阻转矩也存在转矩脉动。

1.3 齿槽转矩

本质上,齿槽转矩可看作为一种空载磁阻转矩,为绕组不通电时,定子铁心齿槽与转子永磁体磁场相互作用产生的转矩。基于能量法,齿槽转矩公式可表示[10]:

(11)

式中:Tcog为齿槽转矩;W为电机磁场能量;α为定子与转子的相对位置角。

齿槽转矩可进一步表示:

(12)

式中:Z为定子槽数;R1和R2分别为气隙的内半径和外半径;Lef为电机铁心长度;μ0为真空磁导率;Gn为相对气隙磁导平方的傅里叶分解系数;Br(nZ/(2p))为永磁体产生的气隙磁密平方的傅里叶分解系数,n为使nZ/(2p)为整数的整数。

可以通过调整槽极配合来调整nZ/(2p)并优化齿槽转矩,也可以优化定子齿槽来改善Gn并降低齿槽转矩,还可以优化转子永磁磁场Br(nZ/(2p))来改善齿槽转矩,Br(nZ/(2p))与转子永磁极弧、永磁形状、转子结构等有关,可从优化转子结构方面降低齿槽转矩。

值得注意的是,齿槽转矩定义为空载磁阻转矩,铁氧体PMSynRM转子磁场强度弱,气隙磁密小,齿槽转矩较小,但在电机负载下,气隙磁密大幅增加,总磁场储能增大,负载下的齿槽转矩比空载大得多。

2 转矩脉动分析

我们初步设计了一台48槽8极新能源车用铁氧体PMSynRM,电机主要设计参数如表1所示。电机定转子结构图如图1所示,电机转子为UV形双层永磁体结构。

图1 电机初始结构图

表1 电机主要设计参数

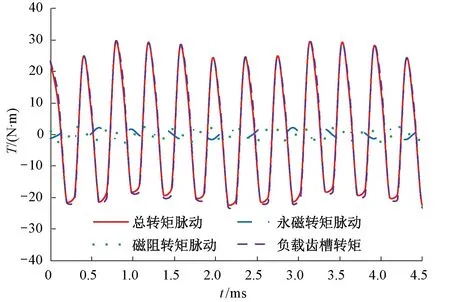

我们采用冻结磁导率法进行了电机转矩脉动分离,分析了永磁转矩脉动、磁阻转矩脉动及负载下齿槽转矩对总转矩脉动占比情况,图2为电机各转矩脉动仿真情况。可以看出,负载齿槽转矩是电机主要脉动分量,其脉动峰峰值达到51.5 N·m,而永磁转矩脉动和磁阻转矩脉动峰峰值分别为3.8 N·m和4.5 N·m,对总转矩脉动(41.28%)贡献相对较小。

图2 电机各转矩脉动曲线

图3 不同永磁体层张角组合示意图

为了降低电机转矩脉动,就要降低转子磁场与定子齿槽作用,降低负载下的齿槽转矩。

3 转矩脉动设计优化

转子具有双层结构,转子磁路结构复杂,每层永磁体所跨角度(张角)、永磁体形状、永磁体槽形状、辅助槽等均会影响转子磁场分布,从而影响电机转矩脉动。

3.1 基于永磁体张角的转矩脉动优化

不同的永磁体层张角(定义为永磁体端部相对于转子中心的角度),对应的定子齿槽位置不同,则转子磁场与定子齿槽产生的齿槽效应及负载齿槽转矩也不同。我们调整不同永磁体层张角组合、调整转子永磁体层间导磁通道端部与定子齿槽的作用,评估不同张角组合对转矩脉动的影响。定义外层V形永磁体层张角为δ1,内层U形永磁体层张角为δ2。为了避免UV永磁体出现干涉,V形永磁体层张角范围为12°~21°,U形永磁体层张角范围为28°~35.5°。

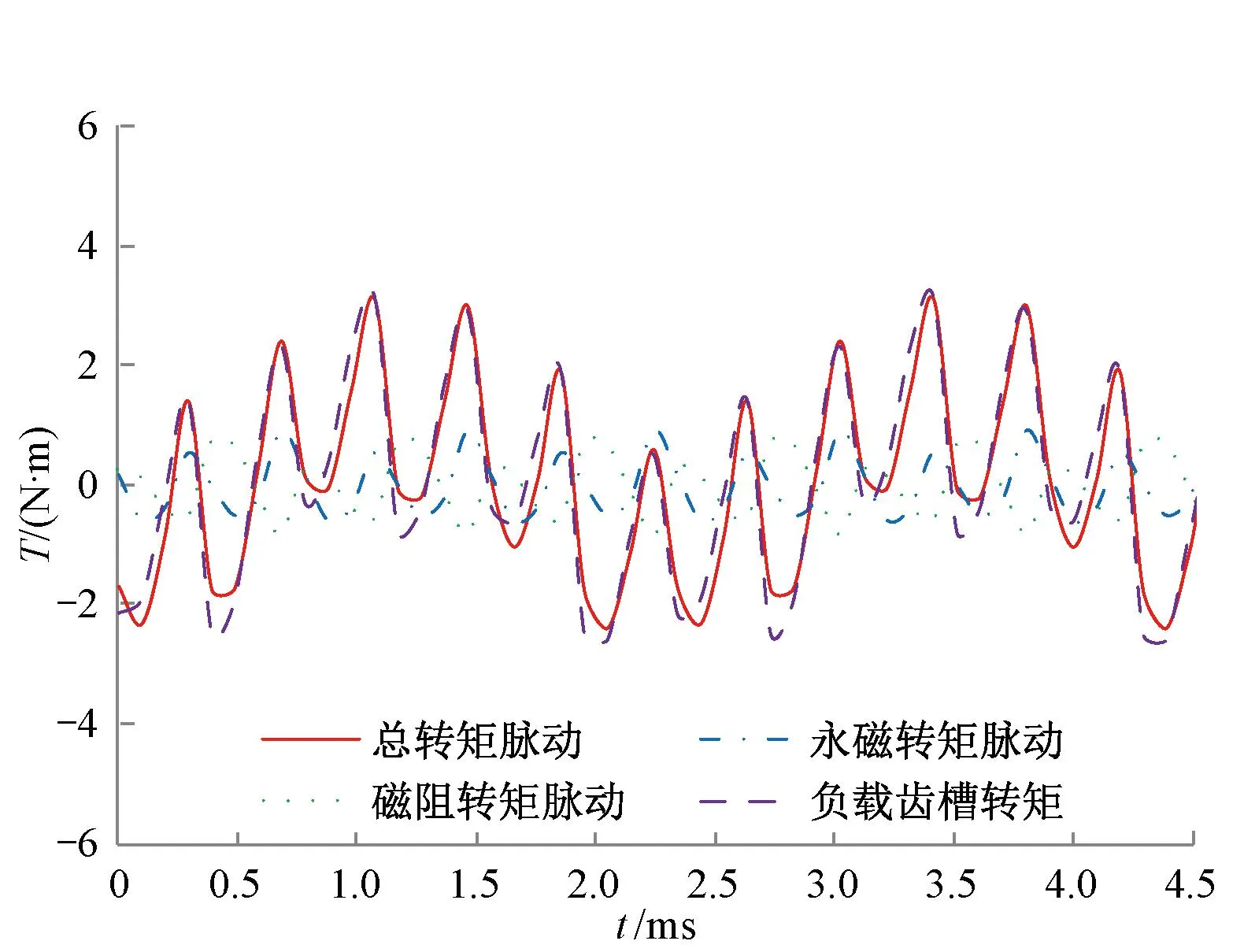

图4为不同的永磁体层张角组合对转矩脉动影响的仿真。可以看出,不同张角组合下,电机转矩脉动变化很明显,最大转矩脉动可达70%,最小转矩脉动为11.2%,此时δ1为21°,δ2为34°。优化后的最小转矩脉动为11.2%,相比初始转子结构(41.28%),降低了72.8%,效果明显。图5为张角优化后各转矩脉动分离仿真结果。可以看出,相比初始结构,负载齿槽转矩(13.87 N·m)、永磁转矩脉动(1.0 N·m)及磁阻转矩脉动(1.1 N·m)峰峰值均下降明显,其中负载齿槽转矩峰峰值下降了73%,永磁转矩脉动及磁阻转矩脉动峰峰值分别下降73.8%和75.5%,使得总转矩脉动大幅改善。优化后永磁转矩脉动及磁阻转矩脉动均已较小,负载齿槽转矩依然是主要脉动分量,继续进行优化。

图4 不同永磁体层张角组合对转矩脉动影响

图5 张角优化后各转矩脉动曲线

3.2 基于永磁体槽端部削尖的转矩脉动优化

永磁体层张角优化后,电机转矩脉动下降明显,但还有进一步优化空间,继续进一步设计优化。本节在确定永磁体层张角的基础上,通过调整永磁体槽外端部削尖,小范围调整削尖角度,同样可以改变转子导磁通道端部与定子齿槽的作用,削弱齿槽效应。图6为永磁体槽外端部削尖示意图。永磁体槽端部削尖宽度不变的情况下,调整左右切边角度,可以实现永磁体槽外端部削尖左右摆动,从而调整削尖角度,分析对转矩脉动的影响。定义外层V形永磁体槽端部削尖角度为β1,内层U形永磁体槽端部削尖角度为β2。β1角度范围为20°~27°,β2角度范围为33°~39°。

图6 永磁体槽外端部削尖示意图

图7为不同永磁体槽外端部削尖角度对电机转矩脉动的影响仿真。可以看出,其转矩脉动在4.5%~19.2%之间,与不同张角组合相比,转矩脉动波动范围小很多,这是因为永磁体槽外端部削尖部分较小,通过削尖区域磁场有限,作用效果小。当β1为26°,β2为37°时,电机转矩脉动最小,为4.5%。图8为削尖优化后各转矩脉动仿真结果。相比张角优化,负载齿槽转矩峰峰值(5.7 N·m)下降了58.9%,永磁转矩脉动峰峰值(1.5 N·m)增加了50%,磁阻转矩脉动峰峰值(1.5 N·m)增加了36%。可见,削尖优化主要改善了负载齿槽转矩,永磁转矩脉动及磁阻转矩脉动是增加的。

图7 不同永磁体槽端部削尖对转矩脉动影响

图8 削尖优化后各转矩脉动曲线

3.3 基于辅助槽的转矩脉动优化

在前面优化的基础上,我们通过在转子V形永磁体外部空间区域开设V形辅助槽、微调转子磁场分布,进一步降低电机转矩脉动。图9为辅助槽结构示意图。辅助槽到圆心距离为h,辅助槽的宽度为b,长度为a,辅助槽间距为l,对辅助槽参数进行参数化仿真,选择转矩脉动最小方案参数。当h=61 mm,l=2 mm,b=4 mm,a=15 mm时转矩脉动最低为2.95%,实现较低的转矩脉动设计。

图9 V形辅助槽结构示意图

图10为辅助槽优化后各转矩脉动仿真曲线。相比削尖优化,负载齿槽转矩峰峰值(4.6 N·m)下降了19.3%,永磁转矩脉动峰峰值(1.02 N·m)下降了32%,而磁阻转矩脉动峰峰值(2.05 N·m)增加了36.6%。

图10 辅助槽优化后各转矩脉动曲线

4 样机实验验证

为了进一步验证电机转矩脉动的改进效果,完成了初始结构和最终辅助槽结构样机试制及转矩脉动测试,图11为转子结构图及整机在对拖测试台上测试图。因测试时无法分离电机的转矩分量,以总转矩脉动来评估转矩脉动的抑制效果。

图11 转子铁心及电机对拖测试台

图12为额定负载下电机初始结构和最终改进结构测试转矩曲线。可以看出,优化前后,电机转矩脉动分别为48.8%和8.6%,实现较好的转矩脉动抑制效果,验证了设计结果的准确性。此外,测试转矩脉动比仿真转矩脉动略大,这是因为仿真时没有考虑电流谐波的影响,而实际测试时势必存在一定的电流谐波,但对转矩脉动抑制效果影响不大。

图12 优化前后电机转矩脉动测试

5 结 语

本文总结了PMSynRM齿槽转矩、永磁转矩脉动及磁阻转矩脉动产生机理,以一台48槽8极新能源车用PMSynRM为研究对象,采用了冻结磁导率法,分析了永磁转矩脉动、磁阻转矩脉动、负载下齿槽转矩对总转矩脉动占比情况,得出负载齿槽转矩是电机主要脉动分量的结论。从转子结构入手,提出了优化永磁体张角、优化永磁体槽端部、开辅助槽等方法,优化了转子磁场与定子齿槽作用,有效降低了转矩脉动,优化后转矩脉动降低了92.8%,实现了低转矩脉动的设计目标。通过样机测试,进一步验证了优化设计效果。

本文研究的不同永磁体磁障层张角组合、永磁体端部削尖、辅助槽优化,主要是改变各层转子导磁通道端部与定子齿槽的作用,削弱齿槽效应,降低转矩脉动。该方法对于具有多层磁障层的PMSynRM具有一定普遍性与适用性。