基于路基整体刚度的路基填料设计方法

张 建

(1.中国公路工程咨询集团有限公司,北京;2.中咨华科交通建设技术有限公司,北京)

路基填料的选用是决定路基整体刚度的关键因素,如果路基填料设计不合理、施工质量差,在公路投入使用后容易出现裂缝、车辙、沉陷等病害,缩短公路使用寿命、影响公路行车安全。当施工现场没有合适填料时,施工单位需要采取土体改良的方式对填料进行优化设计,物理改良方法有掺入碎石、砂砾,化学改良方法有掺入石灰、水泥,特殊情况下还可以掺入土壤稳定剂。在开展地质勘察的基础上,结合公路施工需要,科学选择相应的填料优化方案。同时严格加强填料铺筑管理,重点做好摊铺、拌合、碾压等技术要点的控制,切实提高路基整体刚度。

1 路段概况

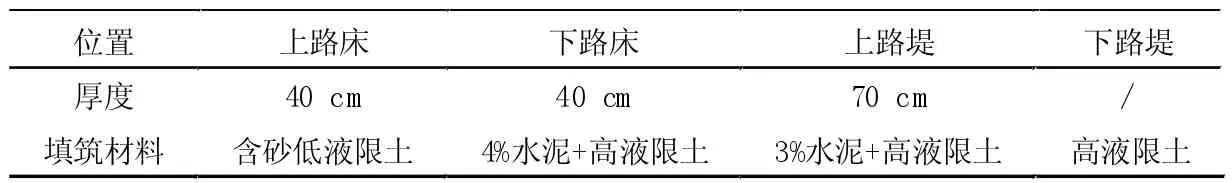

某公路全长14.6 km,沿线分布有较多的高液限土。考虑到高液限土具有含水率高、稳定性差等特点,为保证公路施工质量需要进行路基加固处理。以K80+100~K80+500 段为试验段,要求路基处理后压实度不低于94%。结合该路段的地质勘察资料,初步拟定的路基填筑方案(原方案)如表1 所示。

表1 试验路段原路基填筑方案

同时,提出了一种基于路基整体刚度的路基填料方案,将上路床填筑材料替换为粉土质砂,下路床填筑材料替换为5%水泥+高液限土,上路堤填筑材料替换4%水泥+高液限土,下路堤材料为高液限土,填筑厚度不变。在试验路段运用两种方案进行路基填筑,并对比两条试验路段的路基顶面压实度,验证两种方案在高液限土路基填筑方面的应用效果。

2 基于路基整体刚度的路基填料设计方案

2.1 下路堤回弹模量快速测定

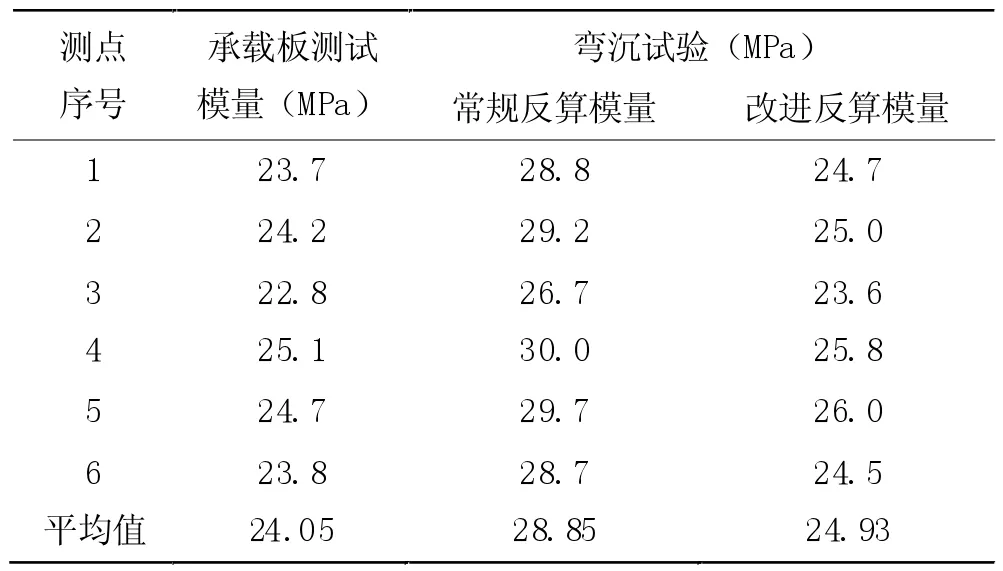

地质勘察表明,试验路段的下路堤用高液限土填筑,在路基施工完毕后每隔20 m 布置1 个点位,共计6 个测点。分别使用了承载板法和便携式弯沉仪检测下路堤模量。其中,承载板法的计算公式如下

式中:ω 表示路基表面的竖向位移,单位为mm;E 表示回弹模量,单位为MPa;μ 表示泊松比;J(ξr)表示贝塞尔函数;p(ξ)表示荷载的汉克尔积分变换公式;r 表示承载板与测量点位之间的径向距离,单位为m。除了使用承载板法计算回弹模量外,还可以使用便携式弯沉仪(PFWD)直接测量点位的回弹模量[1]。考虑到弯沉试验中反算模量时存在较大误差,为了提高测量结果的精度,本文提出了一种基于弹性模型的改进算法,该算法的计算式为

式中:σ 表示所受应力;E 表示回弹模量;ε 表示应变;η表示粘滞系数;dε 和dt 表示对应变和时间求导。根据上述方法,可以分别求得承载板测试中的回弹模量,以及弯沉试验中常规反算回弹模量和改进反算回弹模量,统计结果见表2。

表2 试验路段下路堤回弹模量检测结果

由表2 可知,采用改进反算方法后6 个测点的平均回弹模量为24.93 MPa,与承载板测试的平均回弹模量24.05 MPa 十分接近。这是因为在弯沉试验中使用改进反算方法,充分考虑了冲击荷载下路基变形的滞后效应。在实际施工中,为了提高路基刚度,在计算下路堤回弹模量时应当向下取整,故本工程中试验段下路堤回弹模量的取值为25 MPa。

2.2 上路堤和路床填料设计

为提升路基填筑质量,新方案中采取了分层填筑、层层压实的施工方式。试验段路基的上路堤厚度为70 cm,分成4 层,最上层为10 cm,下面3 层均为20 cm;路基的上路床厚度为40 cm,分成2 层,上层和下层均为20 cm;路基的下路床厚度为40 cm,上层和下层均为20 cm。各区位的填筑材料、填筑厚度以及回弹模量等见表3。

由表3 数据可知,路基填料模量的预估值和实测值较为接近,可以参考该值开展路基填料的设计,为提高路基刚度同样需要将填筑材料的回弹模量向下取整。

3 路基填筑新方案试验结果

3.1 试验路段路基填筑施工

该试验路段的上路堤和路床采用“路拌法”施工,用水泥改良土加固路基,施工流程如图1 所示。

(1) 上土准备。路基下路堤的填筑材料为高液限土,其松铺厚度不得超过20 cm。多余部分采用人工挖除、挖掘机装车的方式,由自卸汽车将多余的高液限土运送至指定地点。对于上路堤和上下路床,采用路拌法完成填筑材料的摊铺。

(2) 摊铺填料。上路堤填筑材料为5%水泥+高液限土,下路床填筑材料为4%水泥+高液限土。高液限土填筑前应测定其含水率,要求天然含水率应维持在40%~60%之间。提前一天摊铺高液限土,在第二天掺入水泥达到改良效果,摊铺高液限土后使用抹子整平[2]。由于试验路段较长,在填筑填料时采用分段施工,每段的长度要根据水泥掺量、碾压要求等具体确定。

(3) 掺入水泥。在整平的高液限土表面画出方格网,保证水泥掺拌的均匀性。计算每格水泥用量,根据实际用量向水泥撒布车内装入水泥,精确控制撒铺量。每格掺入水泥的计算公式为

式中:M 表示每格掺入水泥的质量,单位为kg;γ 表示填土的干密度,单位为kg/m3;S 表示每格的摊铺面积,单位为m2;H 表示每格的摊铺厚度,单位为m;N 表示水泥掺量,单位为%。按照上述计算结果确定掺量后,使水泥和高液限土拌合均匀,提高水泥改良土的物理性能。

(4) 拌合及整平。选用拌合机将下层高液限土和上层水泥翻拌3~5 遍,为提高作业效率可以使拌合机以5 m/min 的速度匀速形式,边走边拌,观察到混合料上无明显灰条、粒径大小合适后即可停止翻拌[3]。对于机械拌合不到位的边角处,由施工人员借助于工具手动拌合。在填筑层完全翻透后检测水泥土的含水率,要求含水率应大于40%,如果含水率偏低需要进行洒水。

(5) 碾压密实。完成高液限土和水泥的翻拌后,首先使用15 t 光轮压路机进行初压,碾压次数为4次,光轮压路机的行驶速度控制在2.0 km/h;初压结束后,替换成12 t 振动压路机进行复压,碾压次数为3 次,行驶速度控制在4.5 km/h。碾压过程中,保证水泥改良土表面呈湿润状态,避免因为土体过于干燥而出现松散、起皮的情况。复压结束后测量压实度,如果压实度不达标还要继续增加1~2 遍碾压[4]。

(6) 质量检测。在碾压工序结束后,检测填筑层顶面的压实度。

3.2 试验路段上路堤试验结果

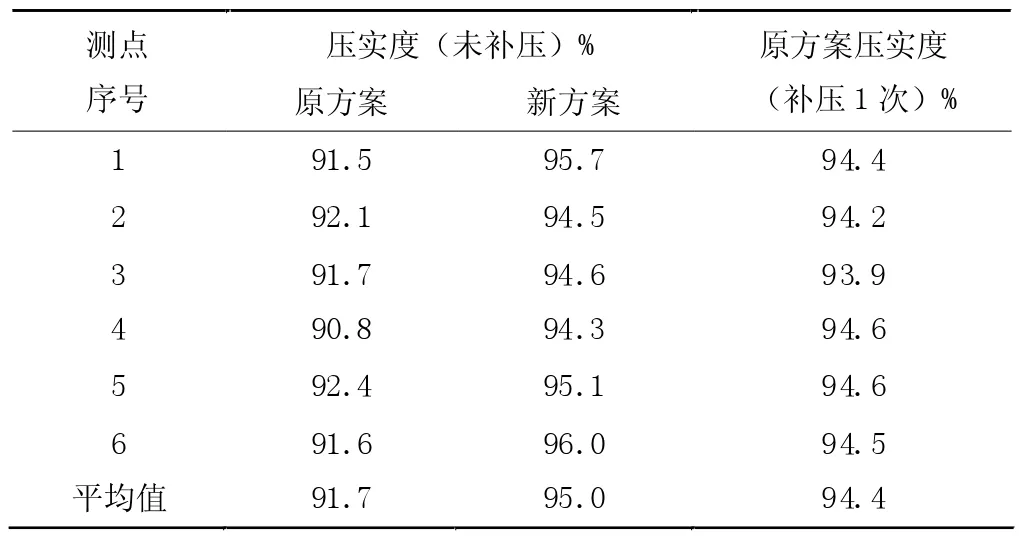

在公路的K80+100~300 试验段使用原方案填筑,在K80+300~500 试验段使用新方案填筑,按照上述掺水泥改良土方法完成施工后,在两个试验段上各随机选取6 个测点,选择“灌砂法”测定上路堤压实度,检测结果见表4。

表4 上路堤压实度检测结果

由表4 可知,试验段采用原方案填筑的上路堤压实度平均值为91.7%,使用新方案填筑的上路堤压实度平均值为95.0%。原方案需要在补压1 次后才能使平均压实度达到94.4%,满足压实度要求(94.0%)。对比来看,使用新方案处理路基上路提,取得的压实效果要优于原方案。

3.3 试验路段路床试验结果

路床试验方法与上路堤试验方法相同,检测结果见表5。

表5 路床压实度检测结果

由表5 数据可知,试验段路床在使用两种方案完成填筑后,原方案的平均压实度为93.6%,新方案的平均压实度为95.8%。对比可以发现,新方案对路基压实度的提升效果更加明显。同时,对原方案进行补压1次后,平均压实度提升了2 个百分点,达到了95.6%,与新方案基本持平。由此可知,在使路基达到相同压实度的情况下,使用新方案进行路床填筑能够减少碾压次数,对节约工期和降低成本有积极帮助[5]。

结束语

对于沿线分布有大量高液限土的公路,必须要改良路基填料以提高路基整体刚度。本文设计了掺水泥改良高液限土的路基填料优化方案,并按照摊铺填料、掺入水泥、拌合整平、碾压密实的施工方法完成填料铺筑、压实。从检测结果来看,该方案能够使路基的整体刚度得到提升,对提高公路整体质量有积极帮助。