钢管幕埋深及顶进顺序对地表变形的影响

张兴其,杨新安,李路恒*,李赵翰青,袁齐虎

(1.合肥市市政设计研究总院有限公司,合肥 230031;2.同济大学道路与交通工程教育部重点实验室,上海 201804;3.中铁四局集团第四工程有限公司,合肥 230012)

随着我国城市建设的飞速发展,地面交通日趋复杂,城市内的浅埋大断面下穿隧道日益增多,各类暗挖施工技术由此应运而生[1-2]。管幕箱涵法相较于其他工法而言,可用于任意断面形状隧道的穿越工程,适用于淤泥土、黏土、砂土等各种地层,尤其在城市内部的浅覆土、大断面下穿工程中具有明显的优势,因此在国内外均得到了广泛应用[3-5]。管幕箱涵法作为一种新型暗挖技术,是在始发井与接受井之间,通过在隧道四周顶入钢管,以形成封闭的地下空间,在此空间内采用箱涵顶进、机械开挖或牵引对拉等方案修建下穿隧道,被广泛应用于穿越道路、铁路、机场等非开挖工程中[6]。

本文依托合肥市庐州大道浅埋隧道段实程,结合有限差分模型和实际施工情况,分析钢管幕在不同埋深和顶进顺序下对于地表变形的影响,总结出更为合理的竖向钢管幕顶进方案。

1 工程概况

滨湖科学城庐州大道浅埋隧道段位于合肥市包河区庐州大道与骆岗机场主跑道交界处,采用管幕箱涵法施工,隧道在里程K17+95—K19+33 处下穿机场主跑道,平面交角约45.3°。管幕段长度138 m,隧道顶最小覆土深度5.1 m,最大6.3 m,结构纵坡-0.5%。骆岗机场作为合肥市快速发展的历史见证者,在下穿施工中应严格控制机场跑道的变形量,保证其在施工过程中不被破坏。

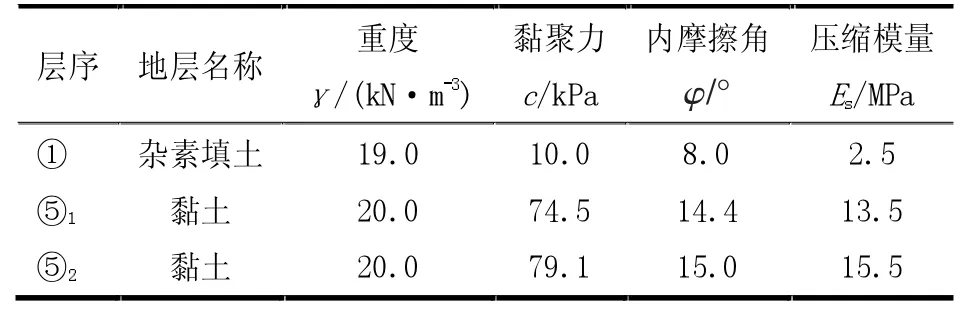

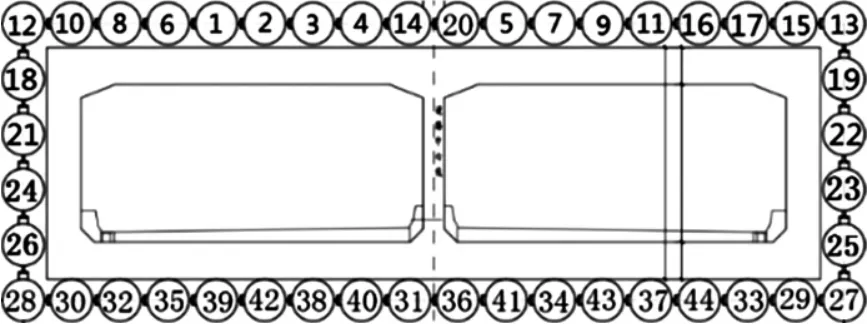

管幕段通过在隧道周围土体内共计顶进44 根钢管组成围护结构,如图1 所示。顶管均采用单种Φ1.6 m×16 mm 钢管,钢管长度137 m,其中上、下部各18 根,钢管间距184 mm,左、右部各6 根,钢管间距209 mm。钢管幕段主要穿越⑤2层黏土,上覆土层为①杂素填土和⑤1层黏土,如图2 所示。区域内各土层物理学参数见表1。

表1 场地土层物理学参数

图1 管幕段横断面及顶进顺序示意图

图2 管幕段穿越机场跑道地质情况立面图

综合考虑庐州大道管幕段的土体稳定性、弱膨胀性、管幕成形质量、施工进度和施工便利性等因素,顶进施工采用如下顺序原则:①因膨胀土超固结力和剪胀力过大的影响,管幕不设置锁口,管幕之间通过浆液构成水密性围护结构;②钢管按照施工顺序依次顶进,后续钢管的顶进对已施工部分存在影响。根据以上原则,实际采用的钢管幕群顶进顺序如图1 所示。

2 计算模型

为了明确钢管幕在不同埋深条件及顶进顺序下对地表位移的影响[7-8],利用有限差分软件FLAC 3D建立竖向钢管顶进模型,对钢管幕竖向钢管的顶进施工过程进行模拟,模型简图如图3 所示。由于钢管是逐节顶进,并且存在多台顶管机同时施工的情况,具有明显的时空效应,因此建立三维计算模型更为合理。数值计算模型的尺寸为60.8 m(长)×50 m(宽)×31.3 m(高),管幕结构共设置6 根钢管,从上至下依次编号为1#至6#。1#钢管埋深4.8 m,钢管采用壳单元模拟,本构模型采用弹性本构;土层本构模型采用摩尔-库伦本构。土层计算参数见表1。钢管模拟时假设计算边界处于原始应力状态,边界条件设置:底部边界约束竖向位移,两侧边界约束水平位移,地表是自由边界。

图3 钢管幕模型示意图

3 地表变形影响因素分析

3.1 顶管顺序对地表变形的影响

为探究钢管顶进顺序和顶进间距对地表变形的影响,首先研究两根管幕的顶进情况,分析以下4 种顶进方案:①1#→2#钢管(先上后下);②2#→1#钢管(先下后上);③1#→3#钢管(先上后下);④3#→1#钢管(先下后上)。方案①和②的地表位移曲线如图4 和5 所示。

图4 方案①(1#→2#)地表位移曲线

如图4 所示,方案①的顶进施工对地表沉降槽宽度和地面沉降影响较小,沉降槽宽度约为8.57 m,最大沉降值约为0.57 mm。管幕顶进的同时也会引起外围地表的小幅隆起。

由图5 可知,方案②的顶进施工造成的地表变形特征不同于方案①,2#钢管施工完成后,地表沉降槽宽度约为21.68 m,最大沉降值约为0.94 mm。1#钢管施工完成后,地表沉降值和沉降槽宽度均有所减小,1#钢管的施工会削弱2#钢管对于地表变形的影响。这是由于1#钢管相较于2#钢管的埋深更浅,2#钢管的存在会限制1#钢管对地表变形的影响,并且由于钢管刚度大、土体的弱膨胀性等因素,1#钢管的顶进会造成地表的隆起,缓解2#钢管产生的沉降。

图5 方案②(2#→1#)地表位移曲线

对比方案①和②可知,2 种方案施工完成后产生的沉降槽宽度和最大沉降值基本相同,但方案①中下部管幕的顶进会造成钢管幕整体结构的沉降,方案②中上部管幕的顶进会造成整体结构的隆起,方案②产生的瞬时沉降量更大,因此方案①的顶进效果要优于方案②。

方案③和④的地表位移曲线如图6 和7 所示。

图6 方案③(1#→3#)地表位移曲线

图7 方案④(3#→1#)地表位移曲线

在方案③中,3#顶进完成后,地表最大沉降值约为1.57 mm,隆起区域逐渐消失,地表沉降量明显大于方案①和②。

在方案④中,上部钢管1#的顶进同样缓解了下部钢管3#对地表产生的影响,但影响效果明显弱于方案②。地表最大沉降值约为1.73 mm,为4 个方案中地表沉降变形最为严重的。

综上所述,先下后上的顶进方案引起的地表最大沉降值和沉降槽宽度均大于先上后下的方案。上部钢管的顶进会造成地表的小幅隆起,减少下部钢管顶进产生的沉降量。下部钢管的顶进会加剧整体结构的地表变形量。另外,竖向钢管之间的间隔距离越大,下部对上部钢管的影响越大,上部对下部钢管的影响则越小。同时,钢管埋深越大,施工引起的地表沉降值和沉降区域也随之增大。结合上述分析,方案①在竖向管幕的顶进方案中最优。

3.2 管幕埋深对地表变形的影响

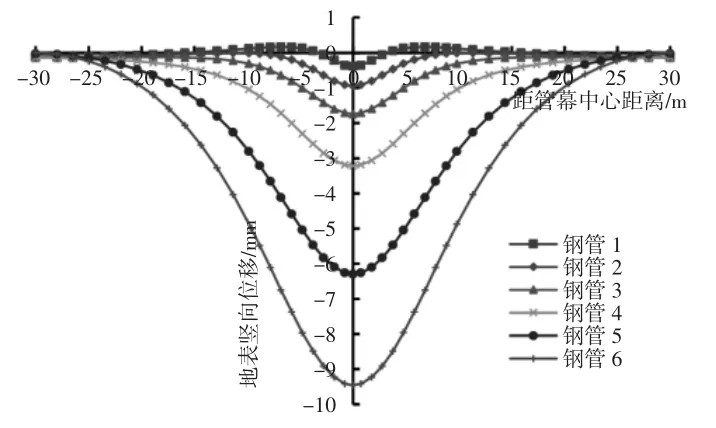

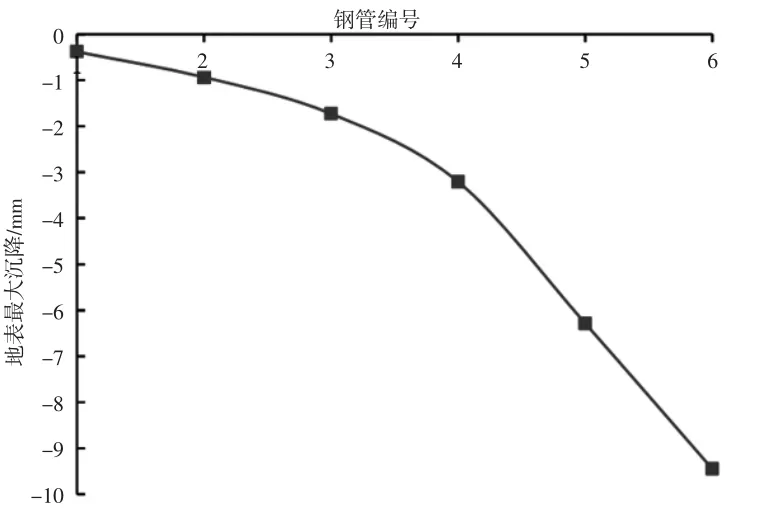

为探究不同埋深下钢管顶进对地表变形的影响,分别对1#至6#单根钢管的顶进过程进行了模拟,地表竖向位移曲线如图8 所示。

图8 单根钢管顶进地表竖向变形曲线

如图8 所示,随着钢管埋深的不断增加,地表沉降槽宽度不断扩大,1#、2#和3#钢管顶进引起的地表沉降槽宽度依次为8.1、13.6 和37.8 m,呈现出随着管幕埋深的增加,沉降槽宽度迅速扩大的趋势。而4#、5#和6#钢管顶进引起的地表沉降区域基本不再变化,沉降槽宽度逐渐趋于稳定,大约为52 m。

由图9 可知,1#至6#钢管顶进施工时引起的地表竖向最大沉降值依次为0.38、0.94、1.73、3.21、6.29、9.45 mm。可以看出,随着钢管埋深的增加,地表最大沉降值也迅速增加,且呈现出指数型递增的趋势。

图9 不同埋深下钢管施工时地表最大沉降值

综上所述,钢管幕的埋深越浅,顶管施工对地表的影响越小,最大沉降值和沉降槽宽度也随之越小,且会出现地表隆起现象。因此,在实际钢管幕的顶进施工过程中,选择由上至下依次顶进的方案,即为1#→2#→3#→4#→5#→6#。

4 竖向管幕顶进分析

4.1 有限差分模型分析

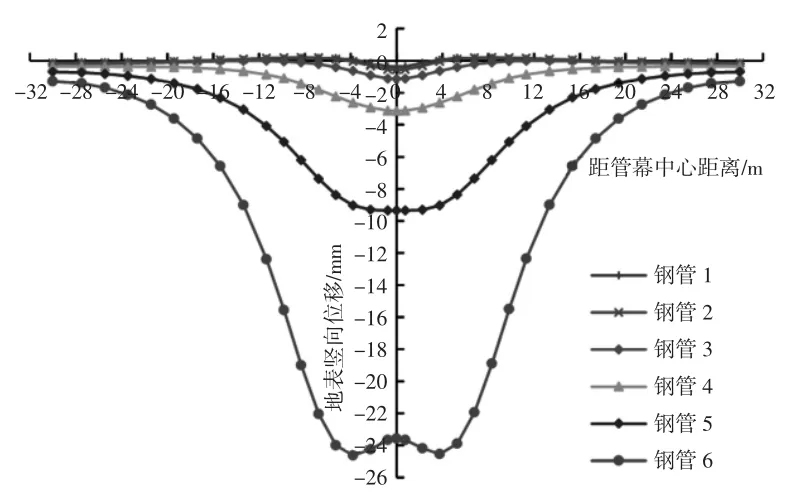

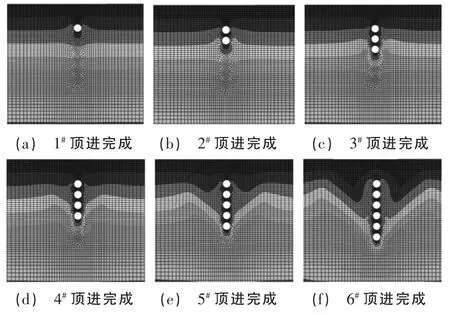

按照拟定的顶进施工顺序,从上至下依次顶进1#至6#钢管,每次顶进1 m。单根钢管顶进完成后接续顶进下一根,不考虑钢管同时顶进的情况,顶进过程中地表的竖向位移曲线如图10 所示。

图10 地表竖向位移曲线

分析图10 所示的地表竖向位移变化规律可知,1#至3#钢管的顶进对地表变形影响较小,地表最大沉降值只有1.15 mm,但随后4#至6#钢管的顶进引起的地表竖向位移的迅速增长,分别为3.12、9.34、23.57 mm,由此可以认为4#钢管顶进时的埋深是引起地表竖向位移突变的临界值。随着钢管顶进施工的进行,地表沉降区域迅速扩大,钢管左右两侧的沉降变化相较于中心位置较为平缓,最终竖向位移曲线呈现出“凹”字形,地表沉降最大值位于钢管幕左右两侧,表明上部已顶进钢管对地表的变形起到了一定的控制作用。

图11 为钢管幕在不同施工阶段的竖向应力分布云图,从图中可知,1#至3#钢管的顶进对于地层应力分布影响较小,与图10 展示出的结果相吻合。从4#钢管施工开始时,浅部地层中开始形成明显的压力拱,钢管底部应力释放区域迅速扩大,最终形成了如图11(f)所示的结果。以4#钢管顶进时的埋深作为临界值,深部地层应力分布呈现出V 形,浅部地层应力分布呈现出W 形,表明了1#至3#钢管由于其埋深浅、刚度大的特点,会对地表变形起到一定的限制作用。

图11 竖向应力分布云图

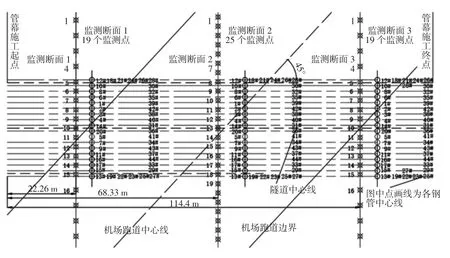

4.2 监测数据对比分析

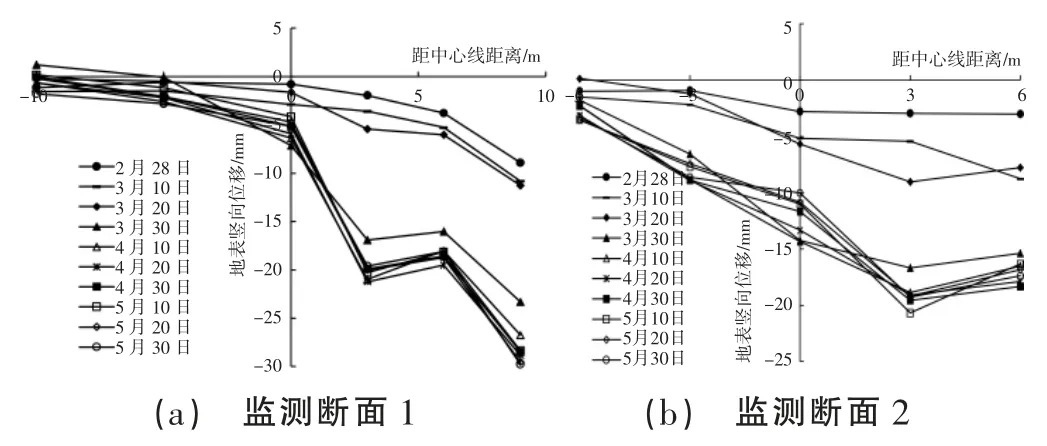

结合依托工程地质条件和管幕施工情况,骆岗机场主跑道上沉降监测点布置如图12 所示。垂直于隧道轴线方向布置3 个监测断面[9-10],各监测断面距管幕箱涵隧道施工起点的距离依次为22.26、68.33、114.4 m。监测断面1 和监测断面3 测点布置间距相同,隧道范围内测点间距3.0 m,隧道轮廓线外测点间距5.0 m,每个监测断面均布设有19 个测点;监测断面2 测点间距均为3.0 m,测点均布置在机场跑道上,共布设25 个测点。

图12 机场跑道变形监测点布置示意图

从图1 中可以看出,在实际施工过程中,左侧和右侧的竖排管幕均采用从上至下依次顶进的方式,分别为12#→18#→21#→24#→26#→28#和13#→19#→22#→23#→25#→27#。

左侧竖向管幕顶进过程中,产生的地表变形曲线如图13 所示。其中,监测断面1 位于机场跑道范围以外,监测断面2 位于机场跑道范围内。

图13 左侧管幕顶进期间地表变形曲线

从图13 中可以看出,随着竖向管幕的顶进,钢管幕右侧的沉降变形量要明显大于左侧,表明钢管幕施工区域内的地表沉降量要大于施工区域外,上排管幕的顶进对区域内土体进行了一定的扰动,造成土体的液化。竖向管幕施工期间产生的最大沉降值出现在距离中心线大约3 m 的位置处,监测断面1 和2 的最大沉降值分别为19.26 mm 和17.75 mm,竖向管幕右侧的地表位移曲线呈现出明显的V 字形,与有限差分模型得到的结果相吻合。

右侧竖向管幕顶进过程中,产生的地表变形曲线如图14 所示,监测断面1 和2 位于机场跑道范围以内。

图14 右侧管幕顶进期间地表变形曲线

分析图14 可知,右侧竖向钢管幕在顶进过程中,左侧的沉降变形量要明显大于右侧,同样呈现出钢管幕施工区域内的地表变形量大于施工区域外。竖向管幕施工期间的最大沉降值出现在距离中心线大约-3 m的位置处,监测断面1 和2 的最大沉降值分别为13.95 mm 和13.60 mm,左侧地表变形曲线同样呈现出V 字形。

结合图13 和图14,在顶进施工过程中,埋深越大的钢管顶进对地表变形的影响越大。竖排钢管中心线的竖向位移呈现出一定的规律,即1#至5#钢管顶进时,地表变形为持续增长的沉降;6#钢管顶进时,地表变形为先沉降后小幅隆起,与数值计算分析结果相同,主要原因为钢管的刚度大,限制了地表的沉降,同时钢管幕整体表现出了一定的群管效应,对地表变形起到了控制作用。

5 结论

本文结合合肥市滨湖科学城庐州大道浅埋隧道段工程,对不同埋深与顶进顺序下钢管幕的顶进施工过程进行了模拟。结合有限差分模型结果与现场监测数据,总结出钢管幕埋深与顶进顺序对于地表变形的影响,并得出以下结论。

1)竖向钢管幕顶进施工时,先上后下的顶进方案明显优于先下后上的顶进方案,上部钢管的存在能够有效控制下部钢管对于地表变形的影响,可以减小施工过程中产生的沉降。同时竖向钢管间的间隔距离越大,下部对上部钢管的影响越大,上部对下部钢管的影响则越小。

2)钢管埋深越大,其顶进对地表变形的影响也越大。随着埋深的增加,沉降槽宽度逐渐扩大,管幕中心线上的地表最大沉降值呈现出指数型递增的趋势。

3)钢管幕从上至下依次顶进为最优方案,随着钢管的依次顶进,地表沉降不断增大,地表变形曲线从V形向W 形转变,浅部钢管会在一定程度上限制地表沉降的发展,数值计算结果与现场实测地表沉降规律基本相同,表明该顶进方案能有效控制地表位移。