挡板构型对含钒页岩浸出槽内多相流行为的影响

李京,方庆,,周文浩,吴国良,王家辉,张华,倪红卫

(1 武汉科技大学钢铁冶金及资源利用省部共建教育部重点实验室,湖北 武汉 430081;2 湖南华菱湘潭钢铁有限公司,湖南 湘潭 411101)

含钒页岩作为我国具备优势的钒资源,其湿法浸出效率的优化研究具有十分重要的意义。目前,大多数针对含钒页岩搅拌浸出槽的研究集中于搅拌参数和搅拌方式[1-4]。吴国良等[5]探究了有无进出料口搅拌槽内流场与相的分布,并分析搅拌方式对搅拌槽内多相流行为的影响。结果表明,机械与吹气联合搅拌方式可能会降低钒页岩悬浮效果。胡越等[6]对不同底部形状搅拌槽进行固液两相流动行为的数值模拟。结果表明,圆弧底搅拌槽表现的湍动能和速度都强于平底搅拌槽,对固液两相混合效率有利。湿法提钒过程中,钒页岩的搅拌浸出操作是必要环节,其中的混合物通常为低黏度物料,流体的切向流动明显,有研究表明,通过安装挡板以产生轴向液流和剪切作用,能够增加搅拌强度,加强搅拌效果[7-9]。覃华龙等[10]对安装标准挡板和两种穿流挡板的搅拌槽进行数值模拟,并分析其液-液分散特性。结果表明,三种挡板搅拌槽搅拌功率依次增大,两种穿流挡板均能减小搅拌槽内液滴直径。杨锋苓等[11]研究分析了挡板布置方式对搅拌槽内流场、速度及功率消耗的影响,发现挡板布置方式对流场结构影响较小,对速度有一定影响。Xiong等[12]考察了穿孔挡板对具有高固体负荷搅拌容器功耗的影响,并分析了固体分布、流速分布、流场不稳定性以及挡板与流体之间的相互作用机理。结果表明,穿孔挡板对流场不稳定性的强化作用并不适用于容器的所有体积区域,而是具有局部效应,主要发生在近壁区,孔的存在可以有效降低系统功耗。

目前在工业上广泛使用的标准挡板并不适合所有搅拌工况,不同的挡板数量、尺寸和截面形状等对流体混合产生的影响不同。鉴于此,本文以某厂含钒页岩搅拌槽为对象,提出分段挡板方案,建立模拟搅拌固液两相流动行为的数学模型,采用多重参考系法模拟搅拌,考察分析了无挡板搅拌槽、标准挡板搅拌槽以及分段挡板搅拌槽对槽内流场的影响,为实际生产中搅拌槽结构的改进提供理论指导。

1 模型描述

1.1 基本假设

对搅拌槽内的硫酸和钒页岩作出如下假设[13-14]:①搅拌槽中的流体是稳定连续的流体;②搅拌槽中固液相的物性参数均是常量;③将槽中的固体颗粒视为均匀的球体;④本文忽略搅拌过程中化学反应的影响。

1.2 数学模型

1.2.1 多相流模型

采用欧拉多相流模型描述搅拌槽中各相的流动行为,其控制方程如式(1)~式(4)。连续性方程[6]

式中,下角标i表示连续相;α为体积分数;ρ为密度,kg/m3;U为速度,m/s。

动量方程

式中,下角标l表示液相,s表示固相;g为重力加速度,m/s2;τl为液体黏性应力张量,Pa;τs为固体黏性应力张量,Pa;p为压力(设连续相和分散相共享压力场),Pa;Fl,s和Fs,l为相间作用力;Flift为升力;FVM为虚拟质量力。

1.2.2 湍流模型

本模拟采用的是标准k-ε湍流模型模拟浸出槽内湍流运动行为,方程如式(5)~式(7)[15-16]。

式中,k为湍动能;ε为湍能耗散率;μ为黏度;Pk为黏性引起的湍流产生项;Cε1、Cε2、Cμ、σk和σε为标准k-ε模型中的参数,Cε1=1.44,Cε2=1.92,Cμ=0.09,σk=1.0,σε=1.3。

1.2.3 界面模型

通过已有的研究可知,当固液两相的密度比例大于2时,巴塞特力、升力以及虚拟质量力对固液流体的流动产生的影响可以忽略,故本文仅考虑跨相阻力,如式(8)[17]所示。

式中,CD为阻力系数;dp为粒径。该浸出槽内的固态滞留量稍低,能够通过Wen-Yu校正获取CD如式(9)、式(10)。

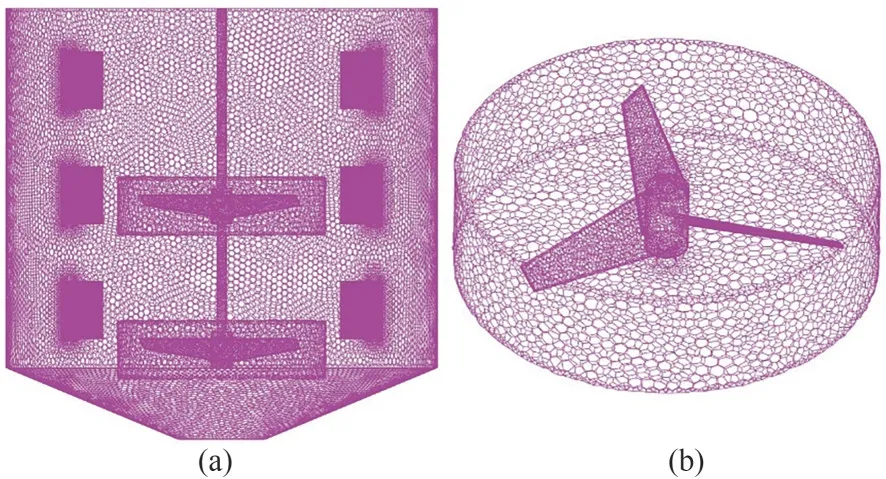

1.3 搅拌槽和挡板结构

搅拌槽为圆锥底圆柱形槽,搅拌槽内径和高度均为D,采用双层搅拌桨,搅拌桨桨形为三叶45°折叶桨,桨叶距底高度为D/6,桨叶间距为D/3,桨叶长度为D/6。4块挡板均匀分布于搅拌槽内壁,挡板宽度为D/12,厚度为D/100,搅拌槽结构与桨叶结构如图1所示。

图1 搅拌槽挡板三种方案

本文共模拟计算了三个方案,方案Ⅰ为无挡板搅拌槽;方案Ⅱ为标准挡板搅拌槽;方案Ⅲ为分段挡板搅拌槽。三种方案除挡板构型外其他计算条件均相同。

1.4 数值计算方法和边界条件

本文采用多面体网格结构进行搅拌槽网格划分,应用多重参考系法(MRF)[18-19]进行固液两相搅拌的模拟,选择基于压力算法的求解器隐式求解格式进行求解,设置沿Z轴负方向重力场(g=-9.81m/s2),网格如图2 所示。将搅拌槽壁面定义为无滑移固定壁面边界,液面设置为对称边界条件,双层桨包围体设定为动区域,边界类型为wall壁面边界,其余部分设定为静区域[20-21]。上下层桨叶速度设置为34.00r/min,计算所用时间步长为0.001s,计算总时间为700s。计算过程中,搅拌介质为硫酸溶液和钒页岩颗粒,其中硫酸溶液密度为1078kg/m3,黏度为0.001Pa·s;钒页岩颗粒密度为2400kg/m3,粒径为0.074mm。

图2 搅拌槽网格划分(a)与桨叶区域网格划分(b)

2 网格无关性及模型验证

2.1 网格无关性验证

为确保模拟计算结果与网格数量无关,本文以方案Ⅱ为对象,分别对四种不同数量网格,即网格1(660107)、网格2(1136810)、网格3(1780769)及网格4(2070652)进行了模拟计算,并选取直线1(x=1.60m)为测量位置[图3(a)],绘制该直线上的流体速度分布曲线,结果如图3(b)所示。由图3(b)可以看出,随着网格数量的增加,4 条速度曲线趋势基本相同。当采用网格3和网格4进行计算时,计算结果差异较小,因此,为在保证计算结果可靠性的同时,提高计算效率,选择网格3进行后续计算。

图3 测量位置示意图(a)及网格无关性验证(b)

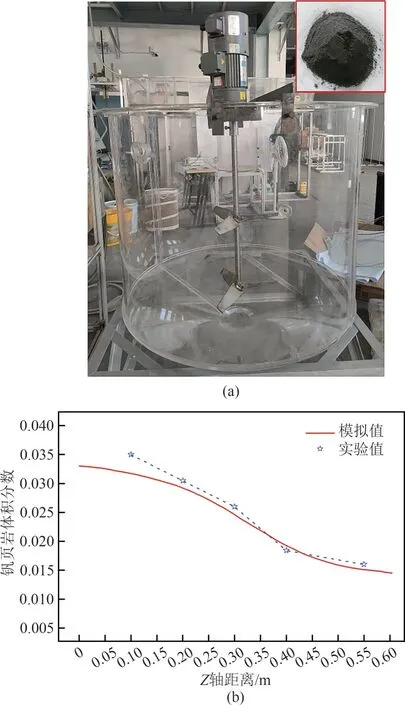

2.2 模型验证

本文搭建1∶6 物理模型,采用水和原厂研磨过后的钒页岩颗粒来模拟钒页岩和硫酸在浸出槽内运动行为,并采用本文数学模型计算与水力学物理模型完全一致条件下的钒页岩混合情况,通过对比检测固相颗粒浓度随位置变化,来验证数学模型的可靠性。分别测定浸出槽距底高度为0.1m、0.2m、0.3m、0.4m和0.55m五个轴向位置的钒页岩颗粒浓度(体积分数,下同),并绘制实验数据与模拟结果对比图。如图4(a)为水力学物理实验平台和所用原料,图4(b)为搅拌桨叶转速为45r/min 数值模拟与实验结果对比。由图4(b)可知,模拟结果与实验测定钒页岩浓度随位置变化趋势基本一致,二者相对误差均在±10%以内,表明本文的数值模拟结果可以较为准确地反映钒页岩流动行为。

图4 实验设备及材料(a)与数据对比图(b)

3 结果与讨论

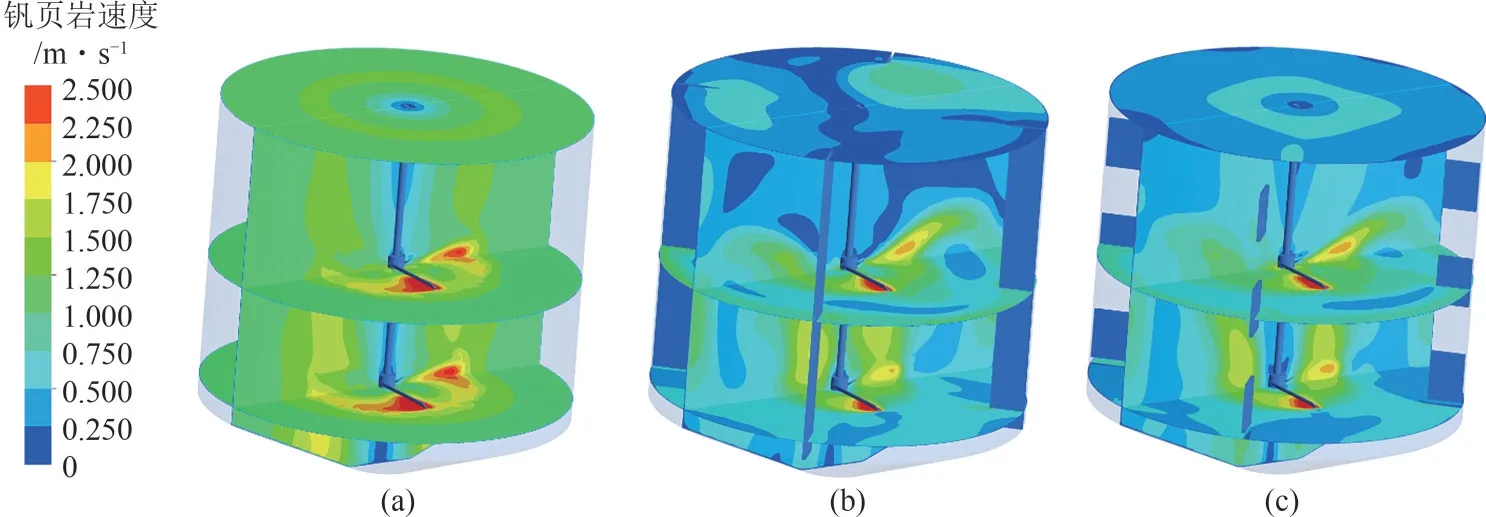

3.1 搅拌槽流场分析

图5为无挡板方案和两种挡板构型方案下钒页岩在t=700s时的速度云图。由图5可以看出,在方案Ⅰ条件下,钒页岩的整体流速约在1.25m/s,其中搅拌桨区域流速约在2.00m/s,桨间区域的流速达1.75m/s;相较之下,方案Ⅱ与方案Ⅲ的整体流速均在0.50~0.75m/s,其中搅拌桨区域的流速在1.50m/s 左右,桨间区域的流速达到1.75m/s。这是因为安装挡板产生了剪切作用,限制了流体的切向速度,而搅拌桨区域扰动半径减小,改变了搅拌槽内流体速度分布的均匀程度,搅拌槽内整体流速降低;与方案Ⅱ相比,方案Ⅲ整体流速更大,这是因为被剪切的流体流入分段挡板的间隙空间,得到一定程度的扰动,整体流速相对提高。

图5 搅拌浸出槽方案Ⅰ(a)、方案Ⅱ(b)和方案Ⅲ(c)钒页岩速度云图

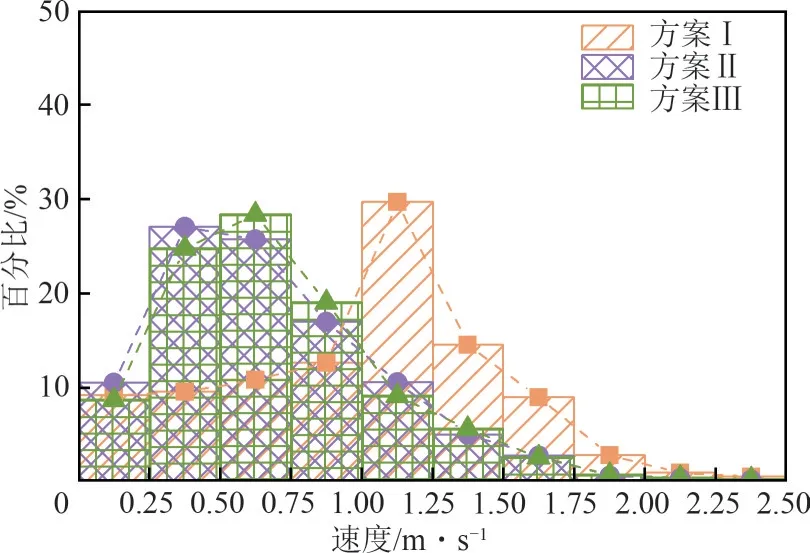

图6为无挡板方案和两种挡板构型方案下钒页岩在t=700s 时的速度统计分布。图6 柱状图表明,三种方案条件下钒页岩速度值分布均呈现出先增大后减小的趋势。其中,方案Ⅰ条件下钒页岩速度值在0.50~1.50m/s范围内居多,占比约67.77%;方案Ⅱ与方案Ⅲ条件下速度值均集中在0.25~1.25m/s范围内,其中方案Ⅱ占比约为80.27%,方案Ⅲ占比约为81.36%;同时,方案Ⅱ条件下速度值在0~0.25m/s之间的比例均大于方案Ⅰ与方案Ⅲ,这进一步说明了流体流速因挡板作用而降低,方案Ⅱ与方案Ⅲ的效果相似,但方案Ⅲ整体流速大于方案Ⅱ。

图6 搅拌浸出槽方案Ⅰ、方案Ⅱ、方案Ⅲ钒页岩速度统计分布

3.2 钒页岩浓度分布

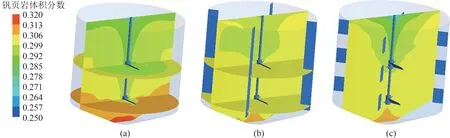

图7为无挡板方案和两种挡板构型方案下钒页岩浓度云图。由图7 可以看出,在方案Ⅰ条件下,搅拌浸出槽内的钒页岩浓度由下到上逐渐降低,搅拌槽底部有大量沉积,近液面钒页岩低浓度区域明显,钒页岩颗粒整体体积分数为0.29左右,这说明钒页岩颗粒在槽内扩散不充分,不利于其与硫酸的接触反应。在方案Ⅱ与方案Ⅲ条件下,搅拌浸出槽内整体钒页岩浓度有所提高,体积分数在0.30 左右,搅拌槽底部沉积现象得到明显改善,近液面钒页岩低浓度区域面积减小;比较方案Ⅱ和方案Ⅲ的钒页岩浓度分布可知,标准挡板条件下搅拌槽内的钒页岩的均匀程度更大,分段挡板条件下近液面靠近搅拌轴区域钒页岩浓度小于标准挡板,这是由于方案Ⅲ近液面处未设有挡板,该区域固相不受挡板作用,浓度分布情况与方案Ⅰ近液面区域相似,但底部沉积区域更小,有利于钒页岩颗粒的悬浮。

图7 搅拌浸出槽内方案Ⅰ(a)、方案Ⅱ(b)和方案Ⅲ(c)的钒页岩浓度云图

图8为无挡板方案和两种挡板构型方案下钒页岩体积分数统计分布图。由图8可知,方案Ⅰ条件下钒页岩体积分数主要分布在0.292~0.306,占比约71.36%;方案Ⅱ与方案Ⅲ条件下钒页岩体积分数分布情况相似,主要分布在0.299~0.306,其中方案Ⅱ占比约79.80%,方案Ⅲ占比约85.46%。与方案Ⅱ相比,方案Ⅲ条件下钒页岩体积分数在0.299~0.306 范围内的比例略高,这说明钒页岩颗粒在方案Ⅲ条件下分布更加均匀,对固液两相充分混合有利。

图8 搅拌浸出槽内方案Ⅰ、方案Ⅱ和方案Ⅲ的钒页岩体积分数统计分布

3.3 混匀情况

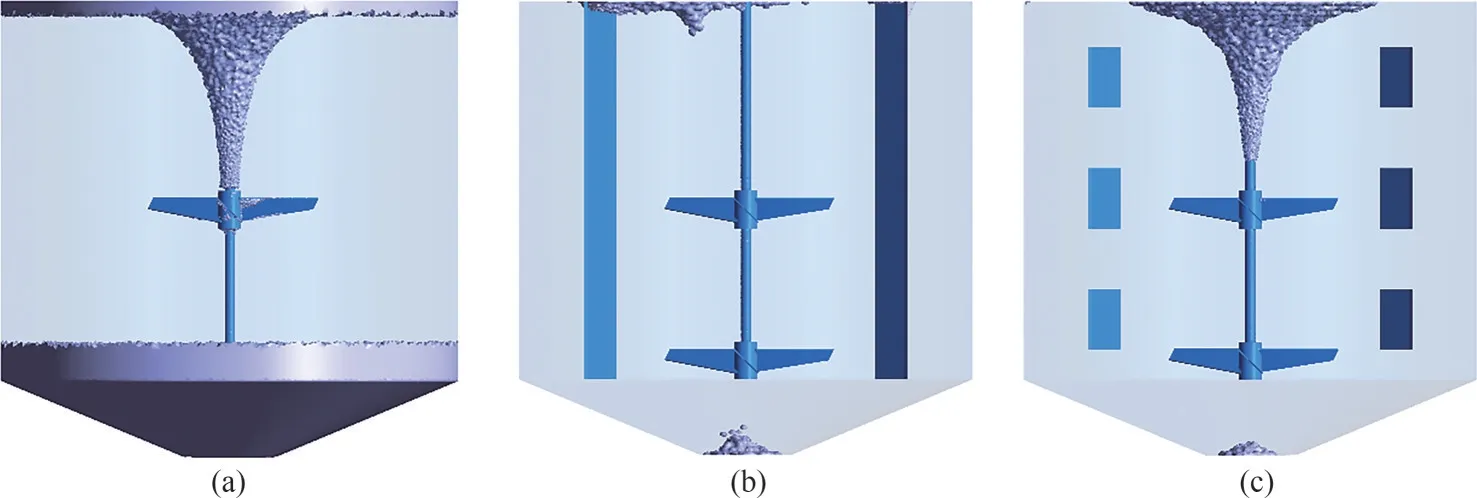

图9为无挡板方案和两种挡板构型方案下死区分布图(设定钒页岩体积分数小于0.290 的区域为低浓度区,钒页岩体积分数大于0.308 的区域为沉积区,以下统称为死区)。如图9 所示,无挡板条件下死区区域体积最大,约有21.085m3。安装挡板后死区区域体积明显减小,其中方案Ⅱ条件下死区区域体积约有0.188m3,方案Ⅲ条件下死区区域体积约1.85m3,这是因为搅拌槽内固液两相流动时与挡板碰撞,固相颗粒因撞击向其他方向扩散,混合效果得到增强。方案Ⅲ条件下沉积区域约为0.026m3,较方案Ⅱ减少了50%,而低浓度区域较大,这是因为方案Ⅲ中搅拌槽中下部的钒页岩颗粒受挡板作用向上扩散,而近液面区域未设置挡板,颗粒的流动并未受到挡板的剪切作用,扩散效果差于方案Ⅱ。

图9 搅拌浸出槽内方案Ⅰ(a)、方案Ⅱ(b)和方案Ⅲ(c)的钒页岩浓度分布

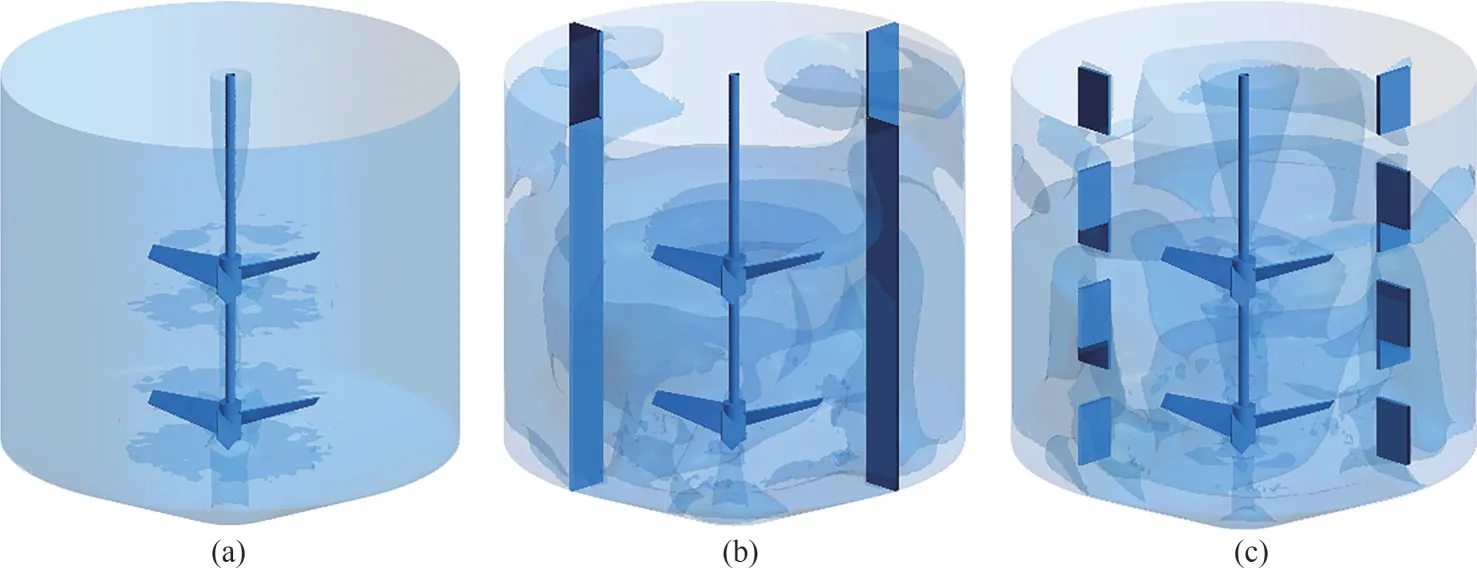

图10 为无挡板方案和两种挡板构型方案下等速度面图(设定速度为0.5m/s)。由图10 可知,与无挡板条件相比,安装挡板使得搅拌槽内速度等面不再平滑,而是在各区域分散成大小不同的曲面。这表示在搅拌槽中存在着许多速度不同的色散流群(也可称次流),流场的不稳定性由于这些流群间的相互作用而得到加强[6]。图10(b)、(c)表明,与方案Ⅱ相比,方案Ⅲ条件下搅拌槽内的速度面分布更加紊乱,这说明挡板与挡板间隙对流体流动的作用差异导致了流体之间产生速度差,流体流场更加复杂,也使得搅拌槽内固液两相接触更为充分,有利于促进化学反应,提高钒浸出率。

图10 搅拌浸出槽内方案Ⅰ(a)、方案Ⅱ(b)和方案Ⅲ(c)速度面

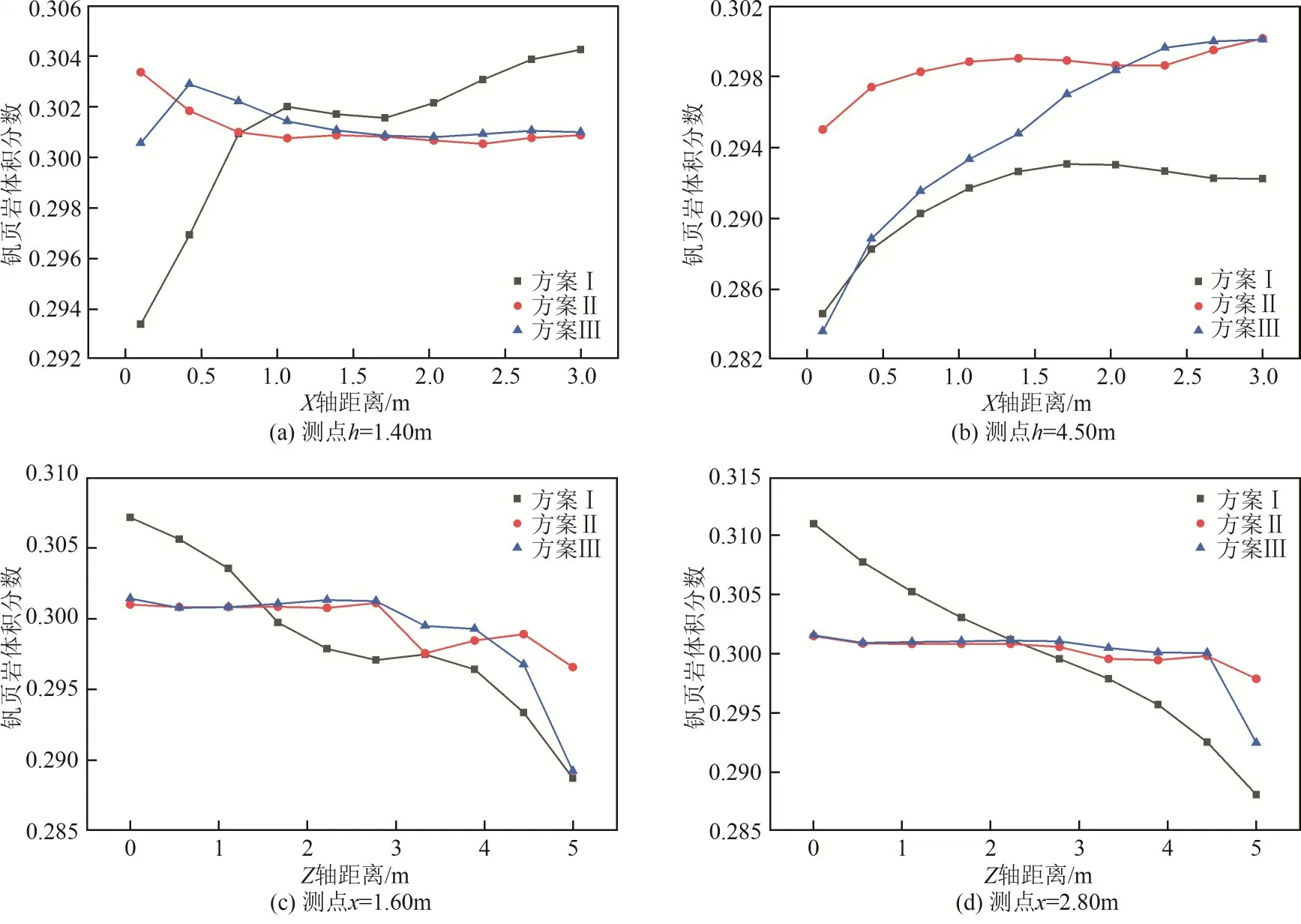

搅拌浸出槽内测量点位置如图11所示。图12为无挡板方案和两种挡板构型方案下不同测点钒页岩浓度分布曲线。由图12可知,不同构型挡板对钒页岩颗粒在搅拌浸出槽内轴向和径向方向上均有影响。

图11 搅拌浸出槽测量点位分布

图12 方案Ⅰ、方案Ⅱ和方案Ⅲ在不同测点的钒页岩浓度分布曲线

图12(a)、(b)分别表示在h=1.40m 和h=4.50m 处钒页岩颗粒沿径向方向的分布。图中曲线显示,在h=1.40m处,钒页岩浓度在方案Ⅰ条件下沿径向距离逐渐增大,在方案Ⅱ条件下沿径向距离逐渐减小并趋近于平稳,在方案Ⅲ条件下沿径向距离先增大后减小;在h=4.50m处,钒页岩浓度在三种方案条件下均沿径向距离逐渐增大。图12(a)表明方案Ⅰ条件下近壁面区域浓度高于方案Ⅱ和方案Ⅲ,而方案Ⅱ和方案Ⅲ浓度曲线相似,这说明安装挡板使桨间钒页岩颗粒更容易向搅拌槽中上部区域扩散,且分段挡板效果略好,有利于使钒页岩颗粒充分悬浮在搅拌槽中。图12(b)所示说明在近液面区域,方案Ⅱ与方案Ⅲ条件下钒页岩浓度均高于方案Ⅰ,且方案Ⅱ在近叶片区域的浓度高于方案Ⅲ,在近壁面区域低于方案Ⅲ。这是因为方案Ⅲ并未在近液面区域安装短挡板,近液面区域的钒页岩颗粒随搅拌桨旋转流动,而搅拌槽中间区域仍受分段挡板影响,钒页岩颗粒逐渐扩散至近壁面区域,且扩散效果沿径向方向逐渐接近方案Ⅱ。图12(c)、(d)分别表示在x=1.60m 和x=2.80m 处钒页岩颗粒沿轴向方向的分布,如图所示,钒页岩浓度整体沿轴向距离逐渐减小,方案Ⅰ条件下,搅拌槽底部到上层桨叶区域的钒页岩浓度均大于方案Ⅱ和方案Ⅲ,上层桨叶到近液面区域的钒页岩浓度均小于方案Ⅱ和方案Ⅲ,这说明安装挡板对钒页岩颗粒扩散有利,能够使钒页岩颗粒充分悬浮,促进化学反应,提高钒浸出率。方案Ⅱ与方案Ⅲ自搅拌槽底部到上层桨叶上部区域对钒页岩颗粒扩散的优化效果相似,在近液面区域方案Ⅲ略低于方案Ⅱ。这仍是因为方案Ⅲ近液面区域未设置挡板,故此区域钒页岩浓度接近方案Ⅰ,但仍优于方案Ⅰ。

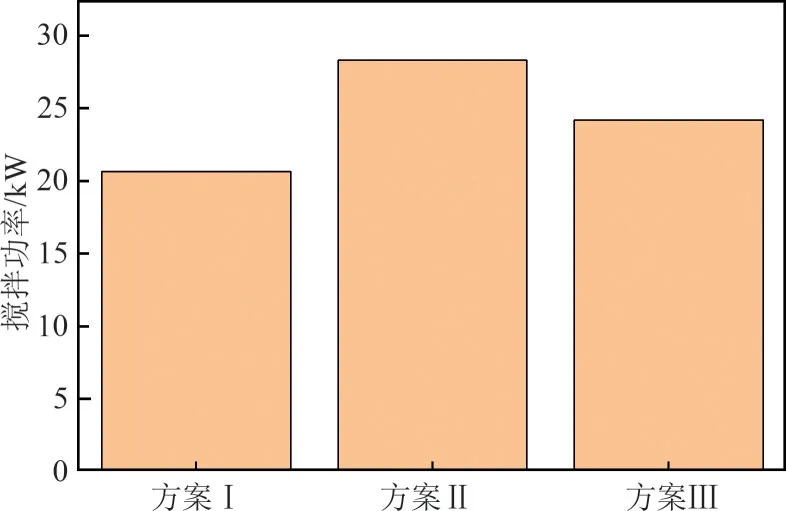

3.4 搅拌功率对比

搅拌功率常作为不同方案优化效果好坏的判断依据之一,相似搅拌效果下功率越低的方案更为节能[22-23]。本文通过模拟计算得到搅拌扭矩,根据式(11)得到各方案搅拌功率。

式中,P为搅拌功率,W;MT为搅拌扭矩,N·m;Nr为转速,r/min。

计算结果对比如图13所示。

图13 不同方案搅拌功率对比

搅拌槽内安装挡板后,搅拌功率有不同程度的增加,标准挡板方案下搅拌功率增幅更明显,较无挡板方案增加了37.17%,分段挡板方案下搅拌功率增加了17.16%。该结果表明:标准挡板的设置会使搅拌功率增加,而分段挡板在维持搅拌效果的同时,能够降低约20.00%的搅拌功率,相比标准挡板更加节能。

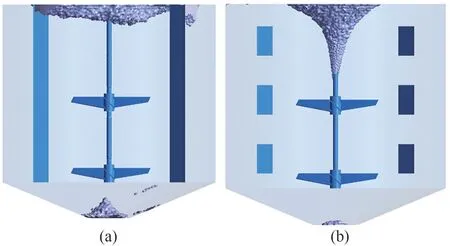

3.5 同功率下死区对比

为进一步探究不同挡板方案的优化效果,通过模拟计算得到了相同搅拌功率条件下两种挡板方案的死区分布情况,模拟结果如图14 所示。搅拌功率相同时,方案Ⅱ的死区总体积约有3.23m3,而方案Ⅲ的死区总体积约有1.49m3。方案Ⅲ条件下的死区总体积较方案Ⅱ减少约54.01%,其中,搅拌槽近液面区域死区体积减少约51.72%,底部区域死区体积减少约91.60%,这表明方案Ⅲ挡板构型更有利于钒页岩颗粒的扩散,优化效果优于方案Ⅱ。

图14 相同功率下方案Ⅱ(a)和方案Ⅲ(b)的钒页岩浓度分布

4 结论

通过对不同构型挡板方案下浸出槽内多相流动的模拟结果对比与分析,得到以下结论。

(1)两种构型挡板对含钒页岩搅拌浸出槽流场均造成显著影响,安装挡板对搅拌过程中钒页岩颗粒充分扩散有利。分段挡板条件下,搅拌槽内整体流速大于标准挡板,钒页岩体积分数在0.299~0.306 范围内的比例比标准挡板高5.66%,但近液面区域的钒页岩浓度由于缺少挡板比标准挡板低。

(2)两种构型挡板对含钒页岩搅拌浸出槽的混匀情况均造成显著影响,安装挡板有利于搅拌浸出槽内钒页岩颗粒充分悬浮,提高钒页岩的浸出率。标准挡板与分段挡板对钒页岩颗粒在搅拌槽内的扩散优化效果相似,均能减少约91%的钒页岩颗粒堆积。

(3)两种构型挡板的优化效果基本相同,但分段挡板对钒页岩的扩散效果更好,且节省约20%的搅拌功率,与标准挡板相比更加节能。

(4)为进一步研究分段挡板对搅拌槽内流体的影响,后期可从挡板物性参数,如位置、宽度、厚度、形状等方面进行优化,分析不同条件下流体流场与相分布,进一步对分段挡板结构进行优化。