射流与气固两相流混合过程的测试与分析方法

闫子涵,王栋栋,阴慧敏,刘文瑞,卢春喜

(中国石油大学(北京)化学工程与环境学院,重质油全国重点实验室,北京 102249)

在石油化工、煤化工、火力发电等多种能源利用领域,常涉及气固两相的快速反应或燃烧过程。湍流射流具有很强的扩散性和卷吸能力,在一定程度上能够强化气相和颗粒相的混合与传质,因而在许多气固快速反应过程中都是将反应原料以高速射流的形式引入反应器内部与颗粒进行接触并反应,例如石油加工工业的催化裂化、催化裂解,煤化工生产中的循环流化床气化技术等[1-3]。在这些过程中,反应装备受限空间内高速射流与多相流之间的接触和混合状况将直接影响质量、热量等传递过程的效率,进而影响反应产品质量或燃烧效果。为此,采用有效的测试手段获得射流与多相流混合过程的多相流场分布及其对反应过程的影响具有重要意义。以气固两相体系为例,反应装备内的固相与气相浓度、速度分布、停留时间分布等结果都会直接影响多相反应或燃烧过程的效果。为此,研究者针对常见的气固流化床、提升管或气流床等反应器内的两相流动行为参数测定开展了深入研究。为获得颗粒浓度和速度在反应器内的分布,国内外研究者陆续开发了光纤探针技术、激光多普勒测速技术、射线吸收法、断层成像技术以及近年来发展起来的高速摄像技术等[4-10]。基于上述方法,研究者发现气固流化床体系内的团聚物与局部颗粒浓度之间存在较强的相关性,团聚物的形态随轴、径向位置的变化有显著差异,根据局部瞬时颗粒浓度的时间序列信号,可以较为有效地鉴别提升管内的颗粒聚团[11-12]。据此,Soong 等[13]提出了根据颗粒浓度(固含率)信号判断聚团的标准,得到广泛应用,其判断依据需同时满足以下三个条件:①聚团内部的颗粒浓度显著高于该位置的时均颗粒浓度,且满足本文式(5)所示的关系;②聚团的存在时间显著长于颗粒的随机波动;③聚团的体积大于单个颗粒体积1~2个数量级,且远小于床层的尺寸。与此同时,反应器内的气固混合行为和气固相停留时间分布特征也是非常关键的影响因素,其测量手段主要是示踪法,包括颗粒示踪法和气体示踪法等[14-18]。常用的示踪颗粒包括染色颗粒、发光颗粒、磁性颗粒、放射性颗粒等;常见的示踪气体包括氦气、氢气、氩气、甲烷以及臭氧等。其中,臭氧在常温下是一种不稳定的气体,在贵金属或过渡元素金属氧化物的作用下可促使臭氧发生分解反应,且其简单的一级反应动力学级数有利于减少计算量[19-20]。因而在冷模实验中作为示踪气体既可以用于分析气相的轴、径向分布情况,又可以示踪反应物,分析流动对反应的影响。此外,压力脉动信号由于测量简便,且可以综合反映气固两相流中的颗粒性质、气体性质、反应器几何性质等诸多因素,近年来也广泛应用于多相反应过程中流动及混合行为的分析[21-25]。对于多相流动态信号的分析与处理,小波变换可以通过伸缩、平移等运算功能对信号进行多尺度的细化分析,从而提供更灵活的时频分辨率,近年来被广泛用[26-27]。为了排除气固两相流动态信号中噪声和随机波动的干扰,Guenther等[28]及Yang等[29]采用对原始信号进行小波分解的方法来削弱其影响。

上述测量方法和技术在传统的气固两相流体系中得到了较好应用并取得了良好效果。然而,当气固两相流体中引入第三股高速射流流体后,在反应装备内就涉及受限空间内多股射流与多相流流动和反应的高度非线性耦合,要准确描述这一混合过程,则对多相流测试手段和分析方法提出了更高要求。以往针对多相反应体系的研究中,高速射流与多相流之间的混合过程常被忽略。虽然对于气固快速反应过程来说,射流与反应器内颗粒流的混合过程通常较短,影响区域也较小,但其混合效果对反应结果的影响却相当显著。以催化裂化提升管反应器为例,研究表明,原料油射流与催化剂颗粒的混合区长度只占提升管总高的1/5~1/10,但却有50%以上的裂化反应是在这一区域内完成的[30-31]。可见,对于气固快速反应体系来说,原料射流与反应装备内气固两相流的混合效果至关重要,这一过程中气固流动及混合行为的准确描述不可或缺。为此,本文以气固快速反应过程中常用到的提升管反应器为例,结合气固两相流体系研究中常用的测试技术,深入分析了气相射流与提升管内气固两相流混合过程的流体力学行为。针对受限空间内高速射流与气固两相流混合过程速度快、流场复杂的特点,总结了适用于该区域气固流动及混合行为描述的多相流测试方法,并提出了两相流动参数、气固混合效果等的分析方法,为射流与气固两相流混合过程的有效描述提供依据。

1 实验装置与测试方法

1.1 实验装置

实验在一套提升管大型冷模实验装置中完成,见图1。装置主体由提升管部分和循环伴床部分组成,其中提升管内直径为0.186m、总高14m。为考察提升管内射流与气固两相流的混合行为,在距离提升管底部分布器4.5m高度处对称布置了4个射流喷嘴,喷嘴出口采用扁平矩形结构,长宽之比为4∶1。

图1 冷模实验装置示意图

本文实验中的固体颗粒为典型Geldart-A 类颗粒,其主要物性参数见表1。提升管中的气体介质为常温空气。为方便冷模实验操作,本文实验中喷嘴射流为纯气相射流,使用常温空气。

表1 催化裂化(FCC)催化剂物性参数

1.2 颗粒浓度分布

如前文所述,气固两相流中颗粒浓度分布的测量方法包括光纤探针、射线吸收法、断层成像以及高速摄像等。由于高速射流与提升管内气固两相流混合过程中流场较为复杂,不仅颗粒的运动速度很高,且其轴、径向分布随时间变化快。针对这一特点,经过对比分析发现,采用传统的光纤探针测试技术能够较好地获得提升管射流影响区域内的颗粒浓度、速度分布。为此,本文实验使用中国科学院过程工程研究所开发的PV-6D 型光纤颗粒浓度测量仪,获得颗粒浓度的时间序列信号。结合颗粒尺寸参数以及表观气速范围,实验所选用光纤探头两个端点在颗粒流动方向上的距离为1.5mm,采样频率为50kHz。

测量颗粒浓度时,由光源发出的光经光纤照射到颗粒群,反射光被另外一束光纤接收后被转换成电压信号,该电压信号的强度与输入光信号的强度成正比,放大后的电压信号经A/D转换以及计算机的处理可以得出颗粒的浓度值。因此在测量颗粒浓度前,需要对探头进行标定,目的是得到光强信号对应的电压值V与颗粒浓度ρm之间的函数关系式。由于提升管射流混合区内的颗粒浓度数值变化范围很大,因此需要针对颗粒浓度变化范围进行不同的标定实验。为避免射流不稳定带来的影响,标定过程分别在该装置的预提升段和充分发展段进行,通过改变不同操作条件,可充分覆盖颗粒浓度变化范围。实验操作条件下的颗粒浓度范围为30~120kg/m3。标定结果见式(1)和式(2)。

1.3 射流浓度分布

为获得喷嘴射流进入提升管后的浓度分布,在射流中加入示踪气体并对其进行监测是简易而有效的方法。由于喷嘴射流流速高、流量大,为避免示踪气体使用量过大,宜采用脉冲示踪法。本文实验采用氦气作为示踪气体,综合考虑分析仪器的测量精度以及示踪气体的使用量,实验中氦气的流量取为喷嘴射流流量的0.5%。使用在线热导式气体分析仪,通过测量混合气体热导率的变化量来实现分析被测组分的气体浓度。然而,受分析仪器条件所限,通入其中的混合气为经过滤后的纯气相,并非气固混合相。为了能够准确反映测量位置气固两相流中的示踪气体浓度,需要对测量值进行修正。在前人方法[9]的基础上,提出如式(3)所示的特征浓度C0i描述某一测量截面射流浓度在不同径向位置的相对变化。

式中,A为提升管截面积,m2;εsi为局部固含率;ci为分析仪器给出的纯气相中氦气浓度;ci(1-εsi)则代表了某一测点处示踪气在气固混合物中的比例。

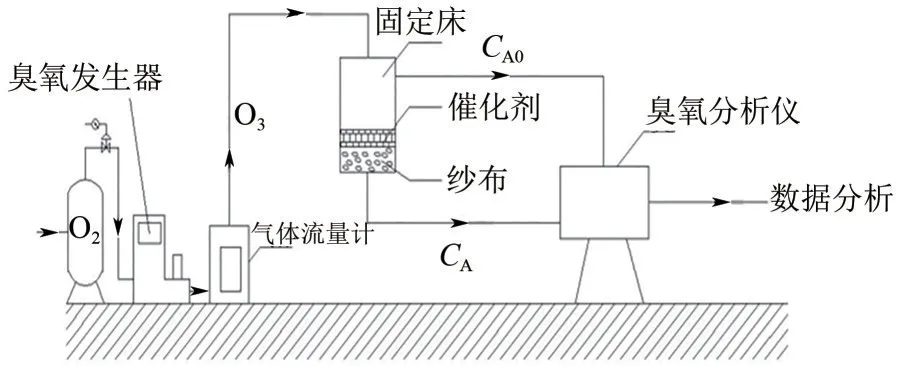

1.4 反应示踪

对于气固两相反应体系来说,在冷模实验装置中较容易实现反应装备内流体力学特征、气固混合行为等的分析与研究,但却不能直观获得其对真实反应结果的影响。因此,在冷模实验条件有限的前提下,可以采用常温状态下宜进行的反应过程作为类比,考察气固流动及混合行为对反应结果的影响。本文实验利用臭氧分解反应速率简便易测的特点,以臭氧作为原料示踪气体随喷嘴射流进入提升管,与其中富含铁元素的催化剂接触,考察反应效果。

为了在实验过程中监测催化剂的活性,采用如图2所示的小型固定床测定反应速率常数[32],整个流程包括臭氧发生系统、臭氧采集与检测系。实验所用催化剂富含铁元素,将其放置于固定床中,空气经过臭氧发生器后产生臭氧气体并从入口端进入固定床,出口端接入臭氧分析仪,分别记录出、入口两端的臭氧浓度CA0、CA,采用式(4)计算表观反应速率常数[33]。

图2 反应速率常数测定装置示意图

式中,Kr为表观反应速率常数, s-1;F为臭氧体积流量,m3/s;ρp为颗粒密度,kg/m3;m为堆积在固定床反应器内的催化剂质量,kg;CA0为入口臭氧浓度,kg/m3;CA为出口臭氧浓度,kg/m3。

2 结果与讨论

2.1 颗粒浓度动态信号

对于气固多相反应来说,气固两相在反应装备内的空间分布对反应结果会产生重要影响。在提升管反应器内的射流混合区,由于不稳定湍流射流的影响,气固两相的空间分布也会随时间存在较大波动。除以往研究中关注较多的气固相时均浓度分布特征以外[34-35],射流与气固两相流混合过程中的动态混合行为特征更为重要。为此,本文重点关注光纤探针所获得的颗粒浓度时间序列信号动态特征及其分析方法。

局部瞬时颗粒浓度的时间序列信号可以充分反映气固两相流体系中固体颗粒的团聚、解体、运动状况等颗粒的动力学特征。对于多数的气固快速反应过程来说,较为理想的状况是每一个颗粒周围始终均匀分布有与之反应的气相原料,以促进反应的充分进行。因而,在原料射流与固体颗粒接触过程中的每一个瞬时,颗粒相应以“散式”状态,而非聚团或稀疏相分散状态与气相接触。

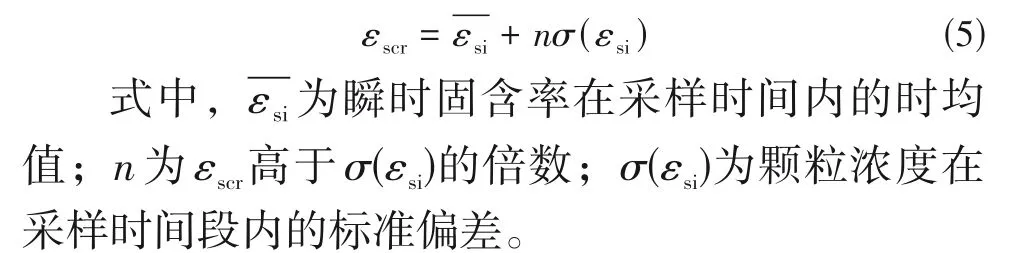

若要准确识别该过程的颗粒聚团,根据Soong等[13]提出的识别标准可得到如下判断式[式(5)]。

为避免将随机信号判断为聚团,只有当瞬时浓度持续高于εscr的时间大于Ns·Δt时,信号才被认为是聚团。其中,Δt为采样时间间隔,Ns为Δt的倍数。从以上判据可以看出,n和Ns的取值将会直接影响聚团的分析结果。在传统的提升管中,Manyele 等[36]采用敏感分析法来确定n和Ns的数值,目前被认为是较为可靠的方法。然而,当射流引入提升管以后,在喷嘴出口附近,由于射流的速度很高,导致周围的颗粒速度也较高——无论散式颗粒相和聚团相在射流影响区域都可能出现较高的局部速度,从而使聚团相存在的时间较短。随着Ns的增加,由随机信号引起的瞬时波动和由聚团以及散式颗粒相浓度变化引起的信号波动都可能会被过滤掉,导致敏感性分析方法的结果并不一定可靠。为此,本文针对射流影响区的特点对该分析方法进行了进一步优化。为了区分颗粒浓度时间序列信号中颗粒(或聚团)高速运动引起的波动和随机波动,采用小波分解和敏感性分析相结合的方法,来鉴别提升管射流混合区的颗粒聚团。

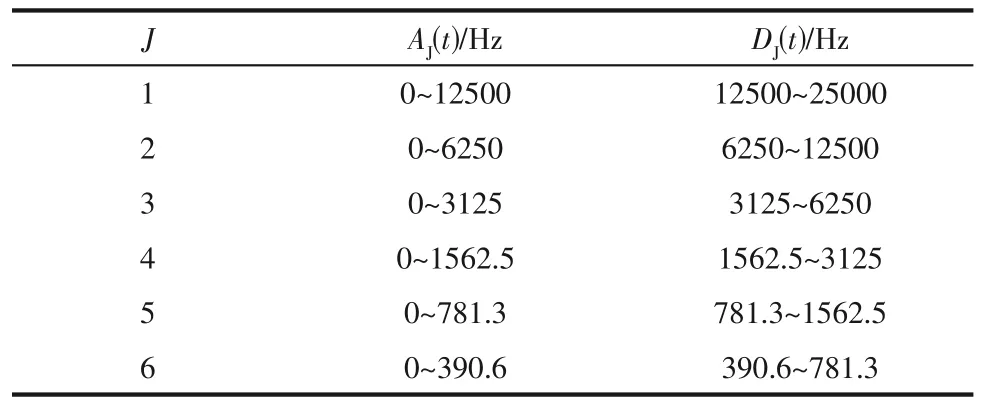

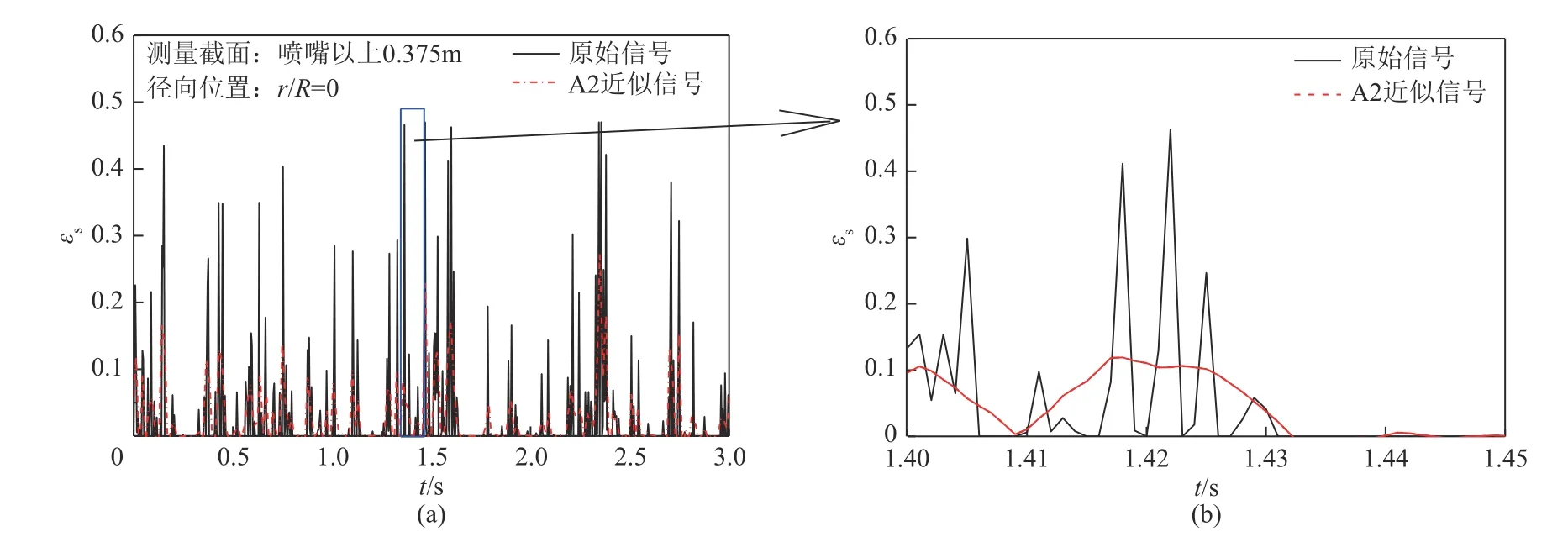

通过对信号进行小波分解,可以得到近似信号AJ(t)和细节信号Dj(t)两部分,近似信号保留了信号的低频信息,细节信号保留了信号的高频信息。因此,对于一段颗粒浓度的时间序列信号,其低阶近似信号在保留原始信号主要信息的基础上,过滤掉了信号中频率很高的信息,而这部分信号通常是由噪声以及随机波动等因素产生的。本文实验条件下的小波分解结果见表2。当J=1时,近似信号中仍包含部分频率较高的信息;当尺度较大时(J≥3),近似信号的频率范围过小,可能会忽略掉部分有用信息;当J=2 时,近似信号中包含的频率范围为0~6250Hz。提升管中关于颗粒聚团的研究结果表明,团聚物中至少包含6~10个单个颗粒[37-38],因此,本文所研究颗粒体系团聚物的平均直径范围为0.3~0.5mm(颗粒平均粒径为65μm)。在J=2 的近似信号中,可以检测到的颗粒团聚物速度为:(0.0015+0.0004)/(1/6250)=11.9m/s(在1.5mm 探头间距范围内,以团聚物平均直径0.4mm 测算)。因此,该频率范围的近似信号中包含了大部分颗粒及聚团相的信息,既可以反映由颗粒聚团引起的高浓度波动(在射流影响区域通常为高频率高幅值的信号),同时又过滤了噪声和部分随机信号(通常表现为高频率低幅值)。

表2 近似信号和细节信号的频率范围

图3所示是本文实验条件下提升管射流影响区域内的颗粒浓度原始信号和近似信号A2。从图中可以看出,在射流影响显著的区域,信号的随机波动(高频率低幅值)和高速运动的颗粒聚团引起的波动(高频率高幅值)同时存在,这也是无法采用敏感性分析法确定Ns数值的主要原因,若Ns取值过小则结果中可能包含部分随机信号,若Ns取值过大则又可能忽略了高速运动的颗粒聚团信息。而在A2 近似信号中则基本不存在幅值较低的高频信号,表明噪声及随机波动信息已经被过滤掉。而对于高频率高幅值的信号,其主要信息在A2 近似信号中得以保留。因此,在A2 近似信号中,仍然可以采用原始信号中使用的判据进行聚团的鉴别,只是平均值和标准差均从A2 信号中获得。所不同的是,利用近似信号A2 代替原始信号后,所得的信息中已经排除随机信号和噪声的影响,因而在颗粒聚团的判据中不需要确定Ns的数值,只需要采用敏感性分析法确定n值。

图3 颗粒浓度时间序列的原始信号和近似信号

因此,对于射流与气固两相流混合过程中颗粒聚团的判别,可采用对原始信号进行小波分解的方法,根据采样频率和实验中的颗粒速度范围,选用适宜阶数(m)的近似信号Am代替原始信号,再结合传统的敏感性分析方法得到确定颗粒聚团的固含率阈值,如式(6)所示。

利用上述的颗粒浓度动态信号分析方法,对本文实验装置提升管内射流与气固两相流的动态混合过程进行了分析,见图4 和图5,图中所示为采样时间内不同接触状态出现的时间分率。为了对比不同射流形式的影响,分别采用斜向上射流(图4)和斜向下射流(图5)进行了实验,实验中射流与提升管轴向向上方向的夹角分别为30°和150°。

图4 斜向上射流影响区内各接触状态的时间分率

图5 斜向下射流影响区内各接触状态的时间分率

当射流斜向上倾斜时,从图4中可以看出,射流混合区内稀散式颗粒相时间分率最高,且未与颗粒充分接触的射流相存在的时间分率也较高,尤其是在提升管中心区域,时间分率最高可达30%。与此同时,由于相当一部分射流流体未与颗粒充分混合,造成与射流进行有效接触的颗粒比例下降,因而以聚团形式出现的颗粒比例也相对较高。当射流向下倾斜时,从图5中可以看出,虽然有喷嘴射流的引入,但该位置的气相时间分率并没有显著提高,仅在靠近中心区略有增加,但也不足1%,这与向上倾斜射流的情况形成了鲜明对比。这也表明,斜向下的射流将更快且更充分地与提升管内的颗粒流进行混合。

2.2 气体示踪结果的分析与应用

对于射流与气固两相流的混合过程,高速射流进入反应装备内部后的流动轨迹决定了其与固体颗粒的混合状态与效果,因而该过程的准确描述至关重要。但由于射流与气固两相流接触过程的流场极其复杂,单纯依靠流体力学分析与计算十分困难。本文采用理论计算与实验结果相结合的方法,在射流与单向流体混合过程理论计算的基础上,利用气体示踪实验所获得的射流浓度分布数据,对计算结果进行了修正,将其用于气固两相流体系。

当一股二元射流以一定角度α紧靠平板喷出时,射流会迅速向下弯曲并贴附于平板流去,这种现象称为射流的附壁效应。对于喷嘴射流以一定角度紧贴提升管内壁喷射进入的情形,射流相在提升管内初始阶段的流动状况可以借鉴附壁射流的相关理论进行分析。利用附壁射流的计算结果[39-40],可以得到如式(7)所示的理想状况下射流进入平行均匀主流时的射流中心线方程。

式中,x为提升管径向方向;y为提升管轴向 方 向;A= 2bρjuj2sinα;B= 0.25ρrur2;C=2bρjuj2cosα;D= 0.25ρrur2+ 0.5Cnρrur2(Cn为气动阻力系数,通常取1~3)。

由于提升管内的气固两相流并非理想的均匀气流,其颗粒沿径向的分布为边壁浓、中间稀的环-核结构,因而平均密度沿径向的分布并不均匀。要得到提升管射流影响区内的实际射流中心线方程,需要对式(7)进行修正。由于射流影响区内气固两相的平均密度及压力等参数在每一位置都有所不同,这就造成了喷嘴射流所受主流的压力也随时变化,采用理论计算的方法对射流中心线方程进行修正将十分困难。因此,若结合实验测量所得到的数据,在式(7)的基础上引入密度修正系数KD,则可得到实际状况下的修正方程[式(8)]。

式中,xD为实际条件下的计算值;x为理想状况下的理论计算值;将二者结合可以实现修正系数KD的求解。

在射流初始进入提升管内且未到达提升管中心位置时,利用气体示踪实验以及式(3)所得到的射流特征浓度分布结果,可初步确定某一截面处射流中心线所在的实际位置,即修正公式中的xD值。以射流斜向上倾斜时为例,图6所示是喷嘴以上0.375m测量截面所得的不同操作条件下射流特征浓度分布结果,由此可确定射流中心线所在的实际位置。

图6 射流特征浓度沿径向的分布

采用该方法,当操作条件和测量位置确定时,利用式(7)和式(8)即可得到理想状况下的(x,y)和实际条件下的(xD,y),利用xD和x的对应关系可得到相应操作条件下的KD值,进而可拟合出KD与操作条件之间的函数关系,并代入式(8)计算射流与气固两相流混合过程的射流中心线轨迹。

表3 所示是本文部分实验条件下的xD和x对应关系。由本文实验条件拟合所得KD与操作条件的关系式见式(9)。在本文操作条件下,式(9)的相对误差为 -4.9%~7.3%。

表3 射流中心位置实测值与理论计算值对应关系

式中,H为提升管内分布器以上的轴向高度,m,取4.3~5.2m;H0为射流入口距分布器的垂直距离,m;uj为射流喷嘴出口气速,m/s,取41.8~78.5m/s;ur为提升管内预提升气流的表观气速,m/s,取2.4~4.1m/s。

利用上述方法,可以得到提升管内多股射流尚未汇聚区域的射流中心线方程,并预测射流的发展趋势。结合本文实验数据,对不同角度射流与气固两相流混合过程中射流的发展趋势进行了预测,见图7,该结果可为气固快速反应装备中原料射流的布置与设计提供参考。从图7中可以看出,当射流斜向上时,随着射流夹角α的增大,在相同轴向距离范围内射流的中心线将更容易到达提升管中心,即随射流一起进入的原料可更快覆盖整个反应器横截面;但与此同时,其沿轴向的扩散也会削弱。当射流斜向下时,随着夹角α数值的增大,其影响则呈现出相反的趋势。因此,结合本文实验结果,当射流斜向上倾斜时,建议的夹角α范围为30°~45°;当射流斜向下倾斜时,建议的夹角α范围为135°~150°。

图7 不同射流角度时射流中心发展趋势的预测结果

2.3 反应示踪结果与分析

对于原料射流为斜向上和斜向下两种形式,提升管内不同轴、径向测点处的臭氧相对浓度分布分别见图8 和图9。与氦气示踪类似,采用如式(3)所示的特征浓度C0i描述测点位置臭氧的相对浓度。

图8 斜向上射流提升管内的臭氧特征浓度分布

图9 斜向下射流提升管内的臭氧特征浓度分布

从图8 和图9 中可以看出,在远离射流影响区截面,臭氧特征浓度呈现从中心到边壁逐渐下降的趋势,这与提升管内颗粒浓度的径向分布恰好相反,说明在颗粒相聚集处反应更容易进行。

当射流向上倾斜时,从图9可以看出,在靠近喷嘴入口处(H-H0=0.1m),由于射流的主流尚未达到提升管中心,且在高速射流影响下该截面颗粒浓度沿径向的分布极不均匀,导致量纲为1径向位置(r/R)从0~0.5 范围内臭氧特征浓度逐渐升高,表明该区域的反应效果较差;同时,在靠近边壁区臭氧特征浓度急剧下降,表明该截面的臭氧分解反应主要发生在靠近壁面处,对于催化裂化、催化裂解等反应过程来说此处则容易造成过度反应。在射流影响区的H-H0=0.185m、0.375m 和0.765m 截面,臭氧特征浓度也呈现中心高边壁低的变化趋势,但其梯度明显大于喷嘴以上1.0m 截面,说明斜向上射流存在时,提升管射流影响区内径向上的反应程度相差较大。

当射流斜向下倾斜时,从图9可以看出,在射流与催化剂颗粒初始接触区域(H-H0= -0.185m、-0.1m),臭氧特征浓度沿径向的分布较为均匀,尤其是在r/R=0.2~0.8区域。结合图5所示该区域内各接触状态的时间分率分布可得,由于斜向下射流的存在强化了射流与颗粒的混合,显著降低了聚团相时间分率和未与颗粒充分接触的射流相时间分率,因而在原料射流与颗粒的初始接触阶段,整个提升管横截面的反应程度趋于一致,这对于反应时间较短的气固快速反应过程来说是有利的。

3 结论

(1)通过分析颗粒浓度时间序列信号,建立了射流与提升管内气固两相流混合过程中颗粒聚团的识别方法,并将射流影响区内气固间的瞬时接触状态分为颗粒聚团相、浓散式颗粒相、稀散式颗粒相以及未接触到颗粒的射流相。分析结果表明,当射流与提升管内气固两相流同向时,射流混合区内的聚团相和未与颗粒充分接触的射流相存在的时间分率相对较高;而射流与提升管内气固两相流反向时,聚团相和未接触到颗粒的射流相时间分率显著降低,射流与气固两相流可实现更快混合。

(2)结合气体示踪实验所获得的射流浓度分布数据和附壁射流相关理论,通过引入密度修正系数,建立了提升管内多股射流尚未汇聚区域的射流中心线方程计算方法,可用于预测射流进入气固两相流后的发展趋势,为气固快速反应装备中原料射流的布置与设计提供参考。

(3)利用臭氧分解反应速率简便易测的特点,以臭氧为示踪气体随喷嘴射流进入提升管,与富含铁元素的催化剂接触,获得了提升管射流影响区的局部反应结果。将其与颗粒浓度及射流浓度分布结果相结合,可用于分析射流与气固两相流混合效果对反应结果的影响。