Ru/Ba-MgO氨合成催化剂模板棉纤维的盐酸处理对催化性能的影响

丁康,何军桥,陈元捷,杨霞珍,刘化章,霍超

(浙江工业大学化学工程学院,浙江 杭州 310014)

合成氨工业是一个高耗能、高碳排放量的产业[1-2],高效氨合成催化剂是实现合成氨工业节能降耗的重要途径之一[3-6]。负载型Ru/Ba-MgO 氨合成催化剂在低温低压下具有较高的活性,但由于MgO 载体比表面积小,且其表面呈正电性限制了助催化剂Ba 的掺入,最终导致Ru/Ba-MgO 催化剂的氨合成活性难以进一步提升[7-8]。

近年来,利用生物模板合成介孔氧化物的报道很多[9]。Chen 等[10]以木质素为模板制备了具有介孔结构的TiO2纳米颗粒,表现出良好的光催化活性。Tian 等[11]以花粉为模板制备了CO2加氢制甲醇的Pd/In2O3催化剂。研究发现,在制备过程中采用酸对花粉进行预处理,可以较明显地提高催化剂的表面性能,原因是酸蚀可以去除花粉内部的有机质,暴露出更多的表面官能团,从而有利于In2O3在模板上的生长以及Pd 在In2O3载体上的分散。Shin 等[12]利用纤维素上的羟基与Ti 前体相互作用,制备出了比表面积较大的多孔TiO2。棉纤维中的纤维素含量很高,可以达到90%以上,大分子链上具有丰富的亲水性羟基,能与溶液中的金属离子发生相互作用,增强棉纤维对金属离子的吸附。因此棉纤维被广泛应用于制备金属氧化物材料[13-14]。本文作者课题组[15]前期研究表明,以棉纤维为生物模板制备的Ru/Ba-MgO 催化剂表现出了较高的催化活性,进一步采用酸溶液对棉纤维进行预处理,可以改变生物模板的脱除机理,对制得的Ru/Ba-MgO 氨合成催化剂活性有一定的提升作用。本文继续深入、系统地研究了采用盐酸预处理对棉纤维中纤维素氢键的影响及其提升Ru/Ba-MgO 氨合成催化剂活性的机理。

1 实验方法与材料

1.1 试剂及材料

乙酸镁[Mg(CH3COO)2]、乙酸钡[Ba(CH3COO)2]、盐酸溶液(HCl)以及四氢呋喃(C4H8O)等试剂,均为分析纯,国药集团化学试剂有限公司;棉纤维,浙江省台州市恒泰染织敷料有限公司;三氯化钌(RuCl3·xH2O),分析纯,苏州市相城区姑苏精细化工厂。

1.2 载体及催化剂的制备

首先将棉纤维用蒸馏水洗涤数次,然后于100℃下干燥备用。将浓盐酸稀释至xmol/L,将干燥好的棉纤维浸渍在xmol/L盐酸溶液中12h后,用蒸馏水将棉纤维洗涤至中性,于100℃下烘干,即得到不同浓度盐酸溶液预处理好的棉纤维,记为xHC-棉纤维(x=1mol/L、2mol/L、3mol/L、4mol/L)。

将一定量的Mg(CH3COO)2和Ba(CH3COO)2[n(Mg2+)∶n(Ba2+)=166∶1]溶解于蒸馏水中,配制成Mg2+浓度为0.3mol/L 的前体溶液。称取与Mg(CH3COO)2等质量的xHC-棉纤维浸渍于上述前体溶液中48h,于110℃烘箱中干燥12h,然后在600℃的马弗炉中焙烧3h,即制得Ba-MgO-x(x=1mol/L、2mol/L、3mol/L、4mol/L)载体。

采用过量浸渍法制备Ru/Ba-MgO-x氨合成催化剂,其中Ru的负载量为2%(质量分数),采用的前体为Ru3(CO)12(合成方法参见文献[16])。首先将Ru3(CO)12溶解于四氢呋喃溶液中,并将Ba-MgO-x载体于溶液中浸渍12h,水浴蒸干溶剂后于烘箱中60℃干燥,随后在管式炉中450℃下真空分解3h后,在H2气氛中冷却至室温,即制得Ru/Ba-MgO-x催化剂,最后经压片、破碎、筛分后备用。

1.3 催化剂的评价

在高压固定床反应器中进行合成氨催化剂的活性评价。反应器的内径为14mm,催化剂的装填量为2mL,粒度为1.0~1.4mm,反应气体为25%N2-75%H2的混合气。在10MPa 和10000h-1的条件下,分别评价催化剂在400℃、425℃和450℃下的反应活性。采用硫酸溶液中合法测定反应器出口气体氨浓度,用以表示催化剂的氨合成反应活性。

1.4 催化剂的表征

采用Hitachi S-4700(Ⅱ)型场发射扫描电子显微镜(FE-SEM)对样品的表面形貌进行表征,仪器工作的加速电压为15kV;采用Thermo NORAN型X射线能谱仪(EDS)对样品的元素成分和分布进行分析;采用Thermo ARL SCINTAG X'TRA 型X 射线衍射分析仪(XRD)检测样品的物相组成和晶体结构,其发射源为Cu Kα射线,固体探测器,扫描速率为5°/min,扫描范围为10°~80°,步长为0.04;采用北京BeiShiDe公司生产的BSD-PS1/2型全自动比表面积(BET)孔隙度分析仪对制备的载体进行织构参数测定;采用Micromeritics 公司生产的Autochem 2910 型自动化学吸附仪进行催化剂H2-TPR的测定;采用上海晞瑞仪器仪表有限公司生产的CXC-06型粗纤维测定仪,选用Van Soest分析方法[17]对样品中纤维素含量进行分析;采用铜乙二胺法[18]测定棉纤维中纤维素的平均聚合度,JWC-32C型乌式黏度计,测定温度为25℃;采用Netzsch 公司生产的STA409型热重分析仪(TG)对试样进行TG 表征,试样在空气(30mL/min)气氛下从室温以10℃/min 的升温速率升温至800℃;采用Nicolet Nexus型傅里叶变换红外吸收光谱(FTIR)对样品进行分析。采用MCT 检测器,分辨率为2cm-1,扫描次数为64,所测样品与KBr混合压片后检测。采用Autosorb-1/C 型气体吸附分析仪对催化剂中Ru的分散度和颗粒大小进行测试。

2 结果与讨论

2.1 Ru/Ba-MgO-x催化剂的表面性能

2.1.1 Ru/Ba-MgO-x催化剂的形貌与元素分析

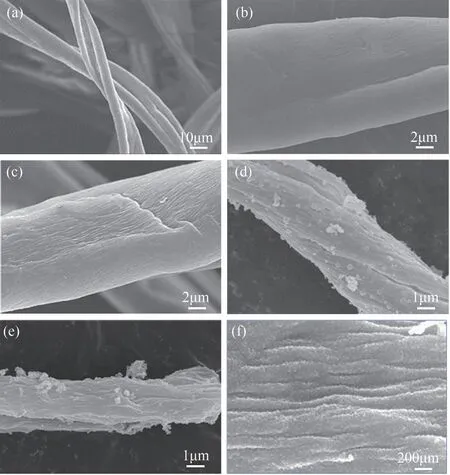

图1 为棉纤维和Ba-MgO-x载体的FE-SEM 图片。由SEM图可以看出,原始棉纤维呈细长扁平带状结构,有螺旋状扭曲,表面有些许褶皱[图1(a)、(b),不同倍数下的棉纤维];而经过盐酸溶液处理后的棉纤维,其表面褶皱增多[图1(c)],这是由于盐酸溶液去除了棉纤维表面的部分有机杂质,故而使其表面更加粗糙。由图1(d)~(f)可以看出,Ba-MgO载体和Ba-MgO-3载体均成功复制出了棉纤维的形貌,其中Ba-MgO-3载体表面存在许多褶皱和纳米MgO颗粒[图1(f)]。

图1 棉纤维和Ba-MgO载体的FE-SEM照片

表1列出了Ru/Ba-MgO-x催化剂的元素分析结果。由表1可知,Ru/Ba-MgO-x催化剂中有C、O、Mg、Ba 和Ru 五种元素,催化剂中Ba 的含量变化明显,以原始棉纤维为模板制备的Ru/Ba-MgO 催化剂中Ba 的质量分数最低,为0.95%;而经过不同浓度盐酸处理后,制备的Ru/Ba-MgO-x催化剂中Ba的含量都明显提高,且随着盐酸浓度的增加,Ba 的含量呈现先增加后降低的趋势。当盐酸浓度为3mol/L 时,催化剂中Ba 的掺入量最大,为3.95%,说明棉纤维经过盐酸处理后有利于助催化剂Ba 的掺入。这是由于盐酸溶液中的H+会破坏棉纤维中纤维素上氢键,使更多高反应活性的羟基暴露出来,增加了棉纤维对Mg2+和Ba2+的吸附,尤其是对Ba2+的吸附。图2 为Ba-MgO-3 载体的能谱面扫描结果。由图2 可以看出,Ba-MgO-3 载体中Mg、O和Ba元素均呈现均匀分布。

表1 Ru/Ba-MgO-x催化剂的元素质量分数 单位:%

图2 Ba-MgO-3载体的元素分布图

表2为反应评价前后Ru/Ba-MgO-3催化剂的元素分析结果。由表2可知,Ru/Ba-MgO-3催化剂中Ru的实际负载量为1.97%(质量分数),反应评价前后,Ru 的含量变化不大,活性组分Ru 未发生损失。

表2 反应评价前后Ru/Ba-MgO-3催化剂的元素质量分数 单位:%

2.1.2 Ba-MgO-x载体的物相及表面结构

图3 和表3 分别为Ba-MgO-x载体的XRD 图谱及其表面结构参数。由图3可以看出,各样品特征衍射峰的位置基本一致,且峰形都比较尖锐。其中Mg 是以MgO 的形式存在,Ba 是以BaCO3的形式存在。由表3中的晶粒度数据可知,随着盐酸浓度的提高,MgO 的晶粒尺寸呈现先减小后增大的趋势。当盐酸浓度为3mol/L 时,MgO 载体的晶粒尺寸最小,为14.9nm。

表3 Ba-MgO-x载体的表面结构参数

图3 不同浓度盐酸处理棉纤维制备Ba-MgO-x载体的XRD图

图4 为Ba-MgO-x载体的N2吸附-脱附等温线和孔径分布图。由图4 可以看出,Ba-MgO-x载体的N2吸附-脱附等温线均属于Ⅳ型等温线,并呈现出明显的H4 型迟滞环,说明Ba-MgO-x载体均为介孔结构。结合表3中的数据可知,不同浓度的盐酸预处理棉纤维均可以增大Ba-MgO-x载体的比表面积,减小Ba-MgO-x载体的孔径。当盐酸浓度为3mol/L 时,制得的Ba-MgO-3 载体比表面积最大,孔径最小,分别为47m2/g和19.69nm。

图4 Ba-MgO-x载体的N2吸附-脱附等温线和孔径分布图

2.2 Ru/Ba-MgO-x催化剂的还原性能

采用H2-TPR 研究Ru/Ba-MgO-x催化剂的还原性能,结果如图5 和表4 所示。由图5 可以看出,Ru/Ba-MgO-x催化剂有两个还原峰,其中100~200℃的低温还原峰归属于表相Ru 物种RuOx的还原,200~350℃的高温还原峰归属于体相Ru 物种RuOx的还原[19-20],高温还原峰为主要的还原峰。RuOx的生成是由于前体Ru3(CO)12在高温下分解生成了Ru0物种,而其中小部分的Ru0会与MgO 中氧的阴离子发生相互作用[21]。结合图5 中的谱线和表4中的数据可以发现,随着预处理盐酸浓度的增加,Ru/Ba-MgO-x催化剂的高温还原峰向低温方向发生了明显偏移,对应的高温还原峰面积有所下降。这表明经过盐酸溶液预处理后制得的催化剂的还原性增强,催化剂中RuOx的含量降低。本文作者课题组[22]前期研究表明,Ru 基氨合成催化剂中活性组分Ru 的有效形式为Ru0,说明助催化剂Ba的掺杂对RuOx的产生有一定的抑制作用。同时,由图5和表4还可以看出,Ru/Ba-MgO-4催化剂具有最强的还原性能,而Ru/Ba-MgO-1 催化剂中的RuOx最少,但他们却不具有最高的催化活性,说明催化剂的还原性能及其RuOx的含量不是影响催化剂活性的唯一决定因素。其他因素,如载体的比表面积、活性组分Ru 的分散度及其颗粒尺寸等也在氨合成中起到关键作用。

表4 通过H2-TPR图谱积分计算的Ru/Ba-MgO-x催化剂的耗氢峰面积

图5 Ru/Ba-MgO-x催化剂的H2-TPR图

表5 为通过CO 化学吸附获得的Ru/Ba-MgO-x催化剂中Ru 的分散度及其颗粒尺寸数据。由表5中的数据可知,棉纤维经过适量浓度的盐酸溶液预处理后,以其为模板制备Ru/Ba-MgO-x催化剂,可以有效调控Ru 颗粒的大小及其分散情况。随着盐酸浓度的增加,催化剂中Ru 的颗粒尺寸及其分散度分别呈现先降低后升高和先升高后降低的趋势。这一变化趋势分别与Ba-MgO-x载体的孔径大小和比表面积的变化趋势一致。当盐酸浓度为3mol/L 时,制备的Ru/Ba-MgO-3 催化剂中,Ru 具有最大的分散度和最小的颗粒尺寸,分别为51.3%和2.6nm。同时也说明催化剂中助催化剂Ba的掺杂量升高,不仅提高了催化剂的还原性能,也影响了Ru的颗粒尺寸及其分散度。

2.3 盐酸处理棉纤维制备Ru/Ba-MgO 催化剂的机理

2.3.1 棉纤维的物相组成

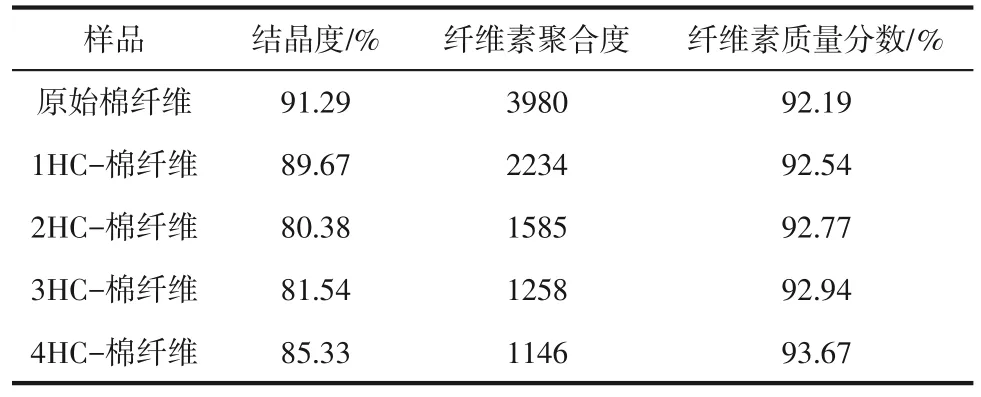

图6 和表6 分别为xHC-棉纤维的XRD 图谱与其织构参数。由图6可以看出,棉纤维的X射线特征衍射峰在2θ为14.5°、16.5°和22.5°处,分别对应了纤维素的(101)、(10-1)和(002)晶面,是典型的纤维素Ⅰ型结晶结构[23-25]。棉纤维经不同浓度的盐酸溶液处理后,其XRD 特征衍射峰位置未发生明显变化,也未出现新的特征衍射峰,表明纤维素的晶型未发生改变,仍然是纤维素Ⅰ型结晶结构。由表6中的数据可知,原始棉纤维中纤维素的相对含量为92.19%,纤维素聚合度为3980,随着预处理盐酸浓度的升高,棉纤维中的纤维素含量随之升高,这是由于盐酸溶液去除了棉纤维中的部分灰分杂质,使得棉纤维中纤维素的相对含量升高;而纤维素聚合度则随着盐酸浓度的升高而降低,下降幅度呈减弱趋势。这是由于盐酸溶液中的H+可渗透到纤维素分子的β-1,4-糖苷键上,使部分纤维素长链断裂,导致纤维素的聚合度降低;而纤维素聚合度下降幅度的减弱,是由于纤维素结构中存在结晶区和非结晶区,H+首先渗透进非结晶区的无序分子链,当非结晶区被破坏后,H+较难进入高序排列的结晶区。此外,由表6中的数据还可发现,随着盐酸溶液浓度的增大,纤维素的结晶度先降低再升高,这是由于H+可渗透到纤维素结晶区的表面,对结晶区造成少量的破坏,从而导致结晶度有所下降。但继续增加盐酸浓度,纤维素的非结晶区会被H+破坏,发生部分水解,从而导致纤维素的相对结晶度增大。综上分析可知,棉纤维中纤维素链被强的分子间和分子内氢键紧密包裹,大量高反应性的羟基被封闭在结晶区内,当使用适量浓度的盐酸溶液处理棉纤维,盐酸溶液中的H+可渗透到纤维素的结晶区表面,对结晶区进行破坏,从而使棉纤维中更多的羟基暴露出来,增加棉纤维对Mg2+与Ba2+的吸附。

表6 不同浓度盐酸处理棉纤维的织构参数

图6 不同浓度盐酸处理棉纤维的XRD图

2.3.2 棉纤维的FTIR分析

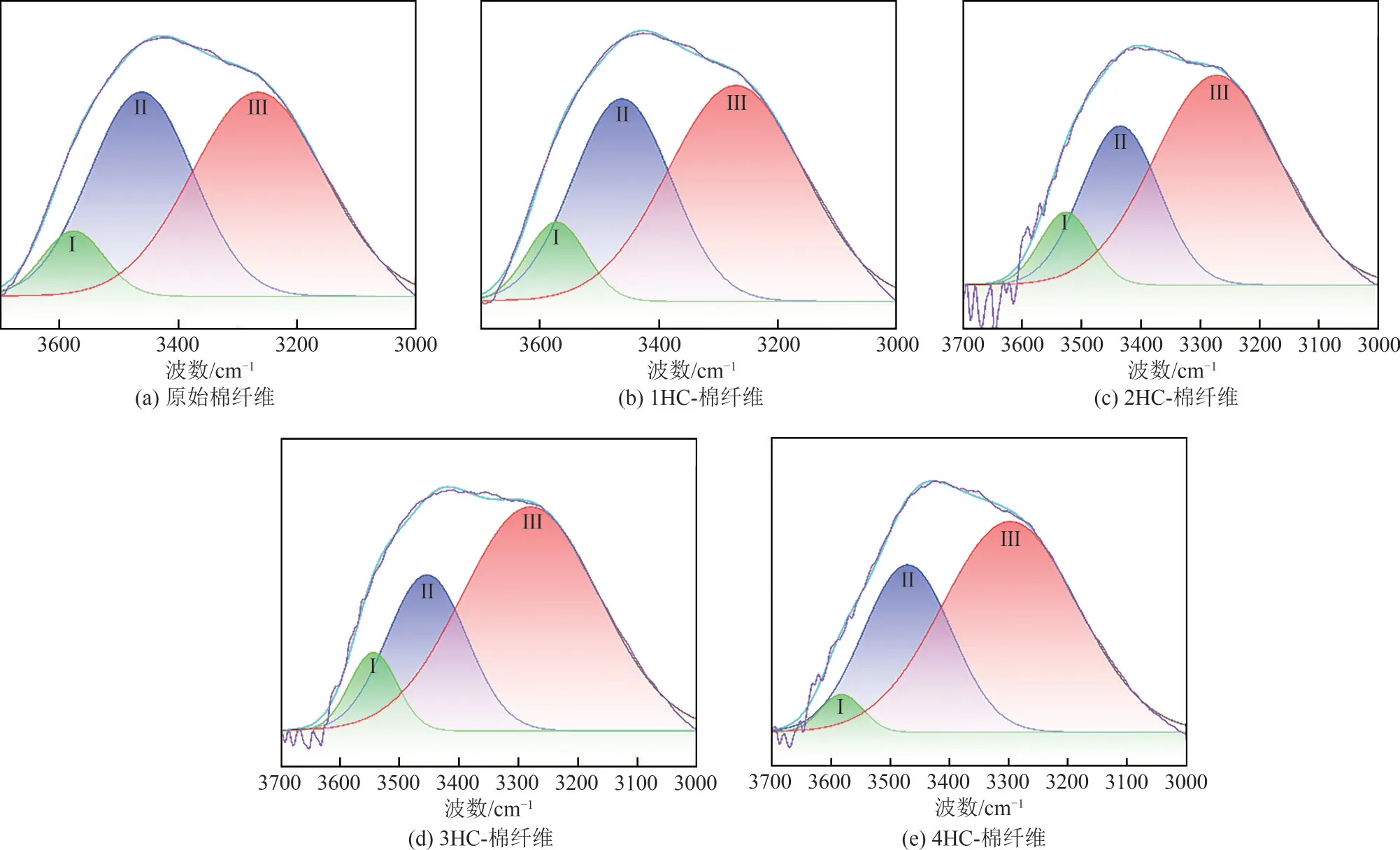

图7为xHC-棉纤维的红外谱图。对xHC-棉纤维在图7 红外谱图中3700~3000cm-1处的氢键区域曲线求得二阶导数并进行高斯分峰拟合[26],拟合结果绘于图8。由图7 中的谱线可以看出,棉纤维经过不同浓度的盐酸处理后,其红外谱图基本相同,没有出现新的吸收峰,表明盐酸溶液处理并未在棉纤维中引入新的表面基团。Ⅰ型纤维素分子内氢键O(2)H…O(6)和O(3)H…O(5)在红外谱图中对应的特征吸收波数分别为3700~3420cm-1(峰Ⅰ)和3700~3340cm-1(峰Ⅱ),分子间氢键O(6)H…O(3')对应的特征吸收波数为3600~3000cm-1(峰Ⅲ)(见图8)。不同种类氢键的含量与棉纤维中该氢键的相对含量有关,可由该类氢键峰面积与总峰面积的相对百分比表示,分析结果列于表7。由表7 中的数据可知,随着盐酸浓度的增加,纤维素分子内氢键的相对含量先减小后趋于不变,说明盐酸溶液处理棉纤维主要是破坏了纤维素分子内氢键。

表7 不同盐酸浓度下棉纤维的红外谱图氢键区域的拟合结果

图7 不同浓度盐酸预处理棉纤维的FTIR图

图8 不同浓度盐酸处理棉纤维的红外氢键区域拟合

2.3.3 棉纤维吸附Mg2+与Ba2+后的热重分析

图9 为棉纤维吸附Mg2+和Ba2+经干燥后,在空气气氛下的TG 曲线。由图9 可以看出,原始棉纤维吸附Mg2+与Ba2+后,在空气中经高温焙烧后,其质量损失为90%左右,质量剩余为10%左右;而棉纤维经过3mol/L 盐酸溶液预处理,吸附Mg2+和Ba2+后,在空气中经高温焙烧后,其质量损失为85%左右,质量剩余15%左右。说明棉纤维经过盐酸溶液预处理后可吸附更多的Mg2+和Ba2+,也佐证了盐酸溶液中的H+可破坏纤维素的分子内氢键,从而导致大量的羟基暴露出来与Mg2+和Ba2+发生相互作用,增加了助催化剂Ba的掺杂量。

图9 棉纤维浸渍金属离子后的TG曲线

2.3.4 盐酸处理棉纤维的吸附机理

综合以上分析,可推知经盐酸溶液处理后的棉纤维吸附Mg2+与Ba2+的机理,示意图见图10。

图10 盐酸处理棉纤维吸附金属离子示意图

纤维素是一种多糖物质,是由很多葡萄糖剩基连结起来的线型大分子,分子式为(C6H10O5)n,n为聚合度,纤维素大分子中含有许多羟基,可形成氢键。一个纤维素分子内的两个羟基之间形成分子内氢键,两个纤维素分子间的羟基之间形成分子间氢键。当棉纤维经过盐酸溶液处理后,纤维素上相邻两个葡萄糖单体间的碳原子和氧原子形成的苷键被酸所破坏,导致纤维素长链断裂,纤维素聚合度下降(表6)。而盐酸溶液中的H+会破坏纤维素分子内和分子间氢键,使纤维素结晶区内大量高反应性的羟基暴露出来,这种呈电负性的羟基基团对Mg2+和Ba2+具有很强的亲和力,可吸附更多的Mg2+和Ba2+到棉纤维模板表面,经干燥脱水后沉积到模板表面,形成Mg(OH)2和Ba(OH)2晶核,最后经高温焙烧,Mg(OH)2和Ba(OH)2发生分解反应,生成生物形态的Ba-MgO。

2.4 氨合成催化性能

表8为Ru/Ba-MgO-x催化剂的氨合成活性评价数据。由表8中的数据可知,与未经盐酸溶液处理制备的Ru/Ba-MgO 催化剂相比,棉纤维经盐酸溶液处理后制备的Ru/Ba-MgO-x催化剂氨合成活性有明显的提高。这是由于棉纤维经过盐酸溶液预处理后,盐酸溶液破坏了棉纤维中纤维素分子内与分子间氢键,使纤维素中更多的羟基暴露出来,增加了棉纤维对Ba2+的吸附,使Ru/Ba-MgO-x催化剂中助催化剂Ba的含量升高;而助催化剂Ba含量的提高,一定程度地抑制了RuOx的产生,增强了催化剂的还原性能。同时盐酸溶液预处理棉纤维后,提高了Ba-MgO-x载体的比表面积和Ru/Ba-MgO-x催化剂中活性组分Ru的分散度,减少了Ru的颗粒尺寸,最终使得Ru/Ba-MgO-x催化剂的氨合成活性提高。

表8 不同浓度盐酸处理棉纤维制备Ru/Ba-MgO-x催化剂活性评价结果(出口氨体积分数) 单位:%

为了进一步考察不同浓度盐酸预处理棉纤维对制备的催化剂热稳定性能的影响,在525℃、5MPa、30000h-1条件下,对催化剂进行了耐热12h的实验。从表8中的数据可以看出,当盐酸浓度为3mol/L 时制得的Ru/Ba-MgO-3 催化剂,耐热后在425℃、10MPa、10000h-1的反应条件下,表现出了最佳的催化性能,出口氨体积分数达到18.37%。而以原始棉纤维为模板制备的Ru/Ba-MgO 催化剂耐热性能较差,耐热后在450℃和425℃的评价条件下,其出口氨体积分数均下降了2 个百分点左右。这可能是由于Ba-MgO载体的比表面积较小,导致催化剂的导热性能差,在高温条件下催化剂发生了烧结。相对的,经盐酸处理后制备的催化剂,比表面积较大,导热性能好,基本不会烧结。同时在耐热过程中,RuOx被反应气中的H2还原为活性组分Ru0,因此耐热后,其氨合成活性有所上升。

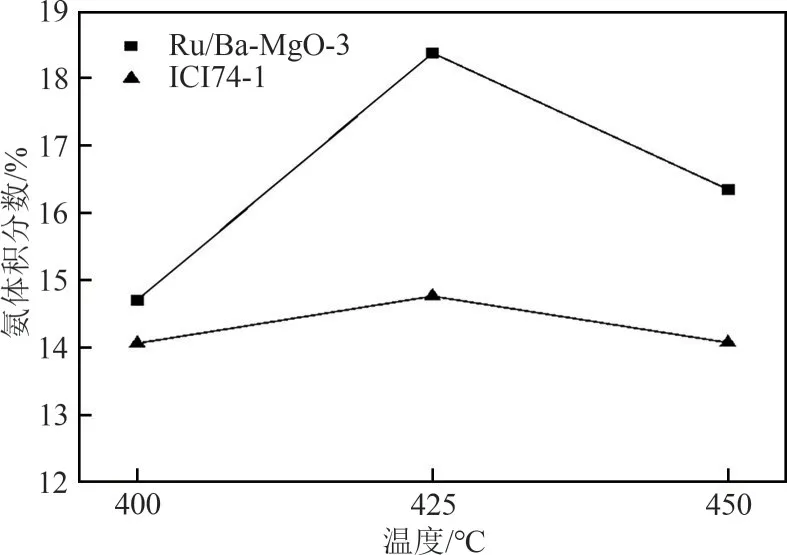

将Ru/Ba-MgO-3 催化剂与目前合成氨工业广泛使用的ICI74-1型Fe-Co催化剂[27]的活性作比较,结果如图11 所示。由图11 可以看出,在相同的评价条件下,Ru/Ba-MgO-3 催化剂在各个温度点下的活性远高于ICI74-1型催化剂的活性,尤其是在425℃下,Ru/Ba-MgO-3 催化剂的活性比ICI74-1型催化剂高了4 个百分点左右,具有较好的应用前景。

图11 Ru/Ba-MgO-3催化剂与合成氨工业催化剂的活性对比图(H2/N2比为3、10MPa、10000h-1)

3 结论

(1)采用不同浓度的盐酸溶液对棉纤维进行预处理,均会降低棉纤维中纤维素的结晶度和聚合度,以其为模板制备的Ba-MgO载体比表面积明显增加,孔径明显减小。采用适量浓度的盐酸溶液对棉纤维进行预处理,可以有效提高催化剂中活性组分Ru的分散度,减小Ru的颗粒尺寸。

(2)盐酸溶液中的H+会破坏纤维素分子内和分子间氢键(以破坏分子内氢键为主),致使纤维素结晶区内大量高反应性的羟基暴露出来,吸附更多的Mg2+和Ba2+,尤其是对Ba2+的吸附,使得催化剂中助催化剂Ba的掺杂量提高。而助催化剂Ba掺杂量的提高,一定程度上抑制了RuOx的产生,提高了催化剂的还原性能。

(3)相比以原始棉纤维为模板制备的Ru/Ba-MgO 催化剂,在相同的评价条件下,经不同浓度盐酸溶液处理后制备的Ru/Ba-MgO-x催化剂的氨合成活性和热稳定性均有明显提升,且随着盐酸预处理浓度的增加,催化剂的活性呈现先增大后减小的趋势。在实验范围内,当盐酸浓度为3mol/L 时制备的Ru/Ba-MgO-3 催化剂,耐热12h后,在425℃、10MPa、10000h-1条件下表现出最佳的氨合成催化性能,出口氨体积分数达到18.37%。