木质素基酚醛树脂的制备和过程优化

白毓黎,白富栋,张雷,孙启梅,李秀峥

(1 中石化(大连)石油化工研究院有限公司,辽宁 大连 116045;2 辽宁省精细石油化工重点实验室,辽宁 大连 116045;3 大连市生物基单体用材料工程研究中心,辽宁 大连 116045)

木质素是由许多苯基丙烷(C9)单元结构通过醚键或碳碳键连接的具有三维结构的天然高分子材料,是植物界中储量仅次于纤维素的第二大生物质资源,是工业上唯一能从可再生资源中获取的芳香族化合物。从生物乙醇炼制工艺中提取的酶解木质素与传统制浆提取的木质素相比,没有经过高温高碱等剧烈的反应过程,生物酶解反应过程较温和,灰分和糖分含量较低,且木质素分子结构中保留了较多的酚羟基、醇羟基及可被取代的活泼氢,具有较好的反应活性。利用木质素替代石油化学品芳香烃合成相应化学品,是生物质能源废弃物资源化、高附加值利用的重要途径,对提高生物炼制过程综合经济效益具有重要意义[1-2]。

酚醛树脂是一种人工合成的树脂,在1909 年对其实现工业化生产,是由酚类化合物与醛类化合物在酸性或碱性催化剂下通过缩聚反应生成,广泛应用于防腐蚀工程、木材胶黏剂、特殊涂料、阻燃材料和油田处理剂等领域[3-5]。酚醛树脂胶黏剂具有甲醛释放低、耐水性优、耐候性好等优点,是室外级胶合板和集装箱地板的主要用胶[6-7]。木质素属于可再生资源,具有来源丰富、价格低廉且环境友好等优点,木质素属于酚羟基结构和类似苯酚的反应活性,可以替代苯酚制备酚醛树脂。木质素自身网状立体结构和热固性酚醛树脂结构相似,在使用的过程中无需对木质素结构进行降解预处理,在保证酚醛树脂胶黏剂胶性能的前提下,能够降低制备过程中苯酚以及甲醛产生的毒性和制备成本[8-11]。

木质素结构复杂多样,作为原料在参与聚合反应过程中难以确定反应进程,而在线红外光谱仪可通过监测反应体系中关键物质的特征峰变化实时跟踪反应过程,可用于监测反应进程、反应机理研究和工艺过程优化[12-14]。本文以生物炼制得到的酶解木质素为原料,通过在线红外优化生物基酚醛树脂制备工艺参数,以酚醛树脂胶黏剂为例探索木质素在胶黏剂中的应用研究。

1 材料和方法

1.1 材料

酶解木质素,中国石化纤维素乙醇项目;NaOH、苯酚、甲醛溶液、吡啶、邻苯二甲酸酐、尿素,国药集团化学试剂有限公司。

1.2 分析测试仪器

在线红外光谱仪ReactIRTM 15,瑞士METTLER TOLEDO 公司;哈克旋转流变仪,HAAKE MARSⅢ,德国赛默飞公司;电子万能试验机CMT4304,美特斯工业有限公司。

1.3 木质素酚醛树脂胶黏剂制备

在三口烧瓶中加入60g 酶解木质素原料、46g氢氧化钠溶液(30%)和63g 水,将三口瓶置于可调温油浴锅中,安装机械搅拌装置、冷凝装置,插入温度计。搅拌均匀后开启加热,温度升至65℃,加入40g苯酚。向反应体系中加入第一批甲醛(46g,37%水溶液),反应温度控制在87~95℃,反应1h;向反应体系中加入甲醛(46g,37%水溶液)和26g氢氧化钠溶液(30%)继续反应1h;向反应体系中加入甲醛(23g,37%水溶液)和30g 氢氧化钠溶液(30%)反应30min;加入少量尿素反应30min后温度降到40℃出料。

1.4 结构表征与性能测试

1.4.1 木质素含量及官能团检测

木质素产品中的酸不溶木质素质量分数根据GB/T 2677.8—1994 进行测定,酸溶木质素质量分数根据GB/T 10337—2008 进行测定,木质素质量分数为两者之和。

根据GB/T 12008.3—2009测试木质素结构中的脂肪族羟基,采用GB/T 12008.5—2010《聚醚多元醇中酸值测定方法》对羟值进行校正。

酚羟基的测定采用FC试剂紫外分光光度计。

1.4.2 胶黏剂性能测试

胶合板制备:板材选择桉木(尺寸400mm×400mm×2mm),酚醛树脂胶黏剂中加入一定量的面粉,搅拌30min,涂抹在单板两侧(250~300g/m2),室温下0.8MPa 常温预压1h,放置1~2h,热压温度135~140℃,热压压力1.2MPa。

胶合强度按照 GB/T 9846—2015 标准(Ⅰ类胶合板)进行测定:在沸水中浸渍4h,然后在(60±3)℃的鼓风干燥箱中干燥16~20h,再在沸水中浸渍4h,接着在温度低于30℃的冷水中至少放置1h,使用万能力学试验机对样品剪切破坏,记下最大载荷值。

甲醛释放量按照GB/T 17657—2022 标准,采用干燥器法进行检测:在一定温度下把已知表面积的胶合板样品放入干燥器,样品释放的甲醛被一定体积的水吸收,测定24h内水中的甲醛含量。

2 结果与讨论

2.1 酶解木质素表征结果分析

相比于碱法和亚硫酸盐法制浆得到的木质素,酶解木质素较好地保留了木质素原有的结构特性,具有丰富的活性官能团,进而可替代部分苯酚合成酚醛树脂。木质素质量分数、醇羟基含量和酚羟基含量对于判定木质素反应活性具有重要意义。

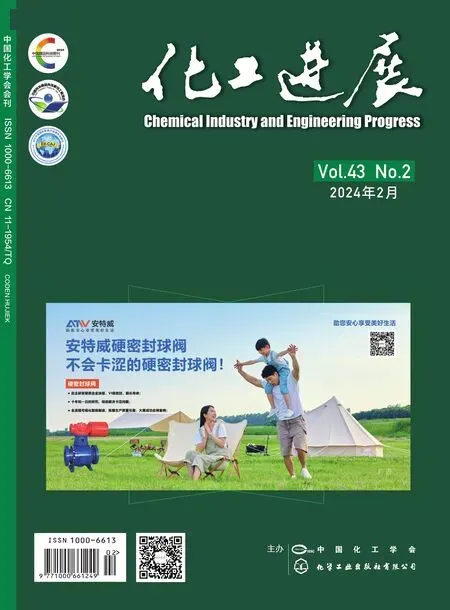

根据《聚醚多元醇羟值测定方法》,采用邻苯二甲酸酐-吡啶法对提取的木质素样品进行了羟基含量的测试,根据《聚醚多元醇中酸值测定方法》对木质素样品的酸值进行了测定,并用其对羟基含量测量值进行了校正。由表1可知,木质素的羟基含量为70.2mg KOH/g,木质素质量分数为89.7%,酚羟基含量为2.96mmol/g。

表1 木质素含量、脂肪族羟值和酚羟基含量测定结果

2.2 木质素基酚醛树脂工艺过程

通过对酶解木质素结构中官能团进行检测可知,酶解木质素具有脂肪族羟基和酚羟基等官能团,其网状立体结构与酚醛树脂缩合交联后的结构相似,但受限于酶解木质素的活性官能团相对较少、结构复杂性以及空间位阻等影响,无法完全替代苯酚单体进行树脂的合成,通过与酚醛树脂进行共聚得到木质素基酚醛树脂。

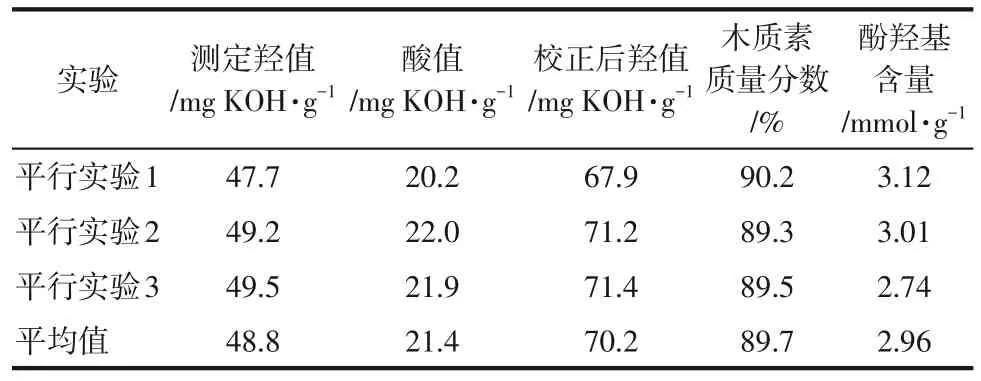

木质素与酚醛树脂主体结构相似度高,在合成木质素基酚醛树脂前后红外谱图中峰位置无明显变化,在研究木质素酚醛树脂制备工艺过程中,采用在线红外光谱仪进行跟踪反应,见图1(a),发现在1020cm-1附近的峰高度变化规律和分步加入甲醛和氢氧化钠的过程相似。配置不同浓度的甲醛溶液检测红外光谱图,在876~1077cm-1、1388~1469cm-1和1603~1712cm-1等位置不同浓度的甲醛溶液对应不同的峰值,见图1(b)。以其中876~1077cm-1位置的峰分析,用不同浓度甲醛和红外吸收峰高度建立回归方程,得到图1(c)。吸收峰高度与对应的甲醛浓度呈线性关系(R2为0.992),和图1(a)中1020cm-1峰变化对应,可通过该位置的峰高度在线显示体系中甲醛的量变化情况。

图1 木质素酚醛树脂在线红外表征结果

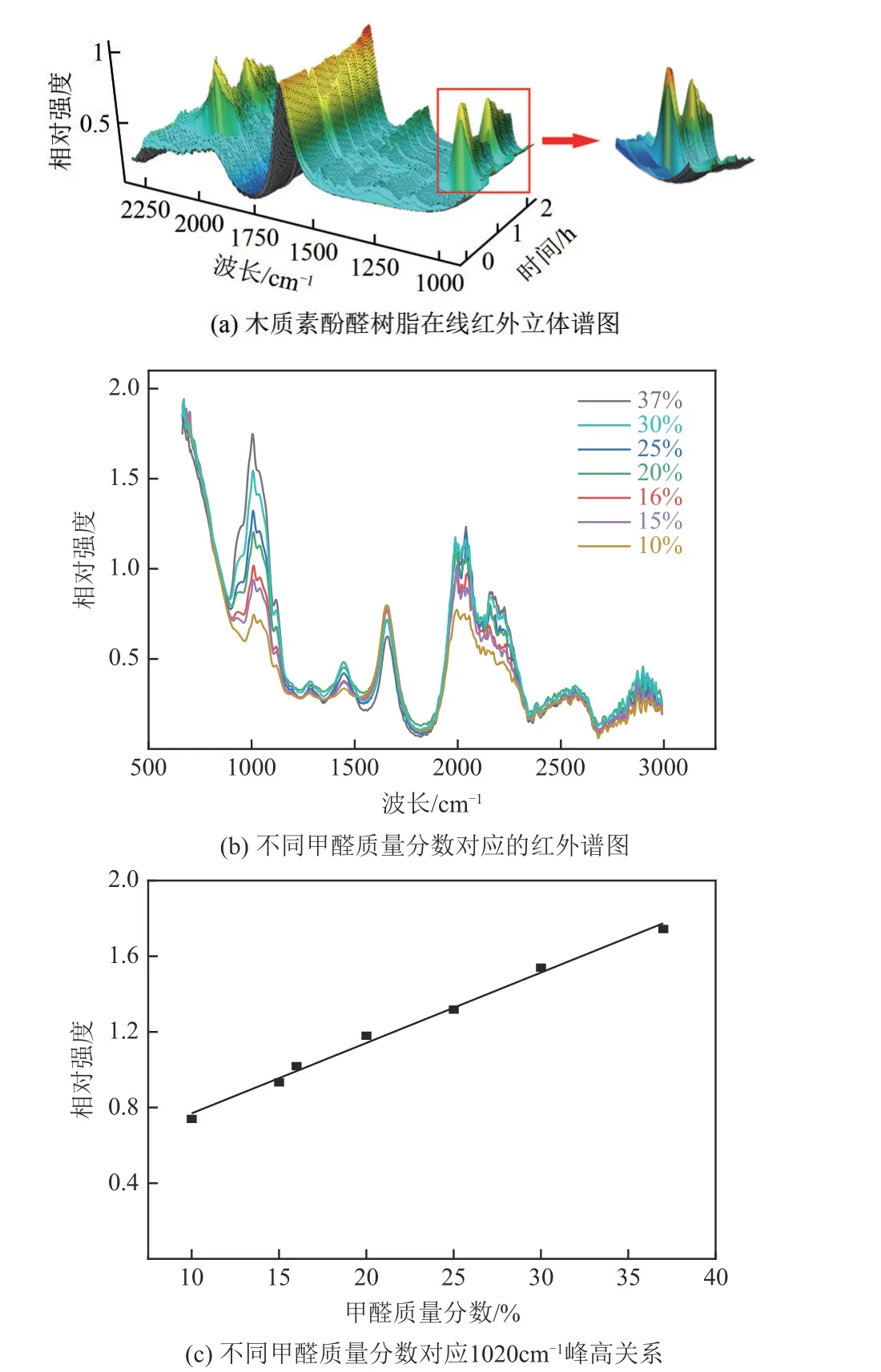

甲醛在水溶液中易进行加成反应生成甲二醇中间态,在1020cm-1位置出现明显的—CH2—OH结构中C—O 的伸缩振动峰[15]。通过追踪峰高判断甲醛与木质素酚羟基结构发生加成反应的状态,比较单次加料过程中800~1200cm-1附近峰状态随时间的变化,见图2(a)。第一次加料过程中加入甲醛和氢氧化钠,随着反应进行峰高度逐渐减小,进行到25min 左右峰高度保持不变,当第二次加料过程中加入氢氧化钠,峰高又开始逐渐减小。选取1020cm-1峰高作二维图像见图2(b),对红外峰高趋势出现拐点位置的pH进行实验研究分析,文中pH统一换算为25℃标准下pH。由于木质素的结构特性,其反应活性低于苯酚单体,与制备酚醛树脂相比,需要补充一定的催化剂(碱)使加成缩合反应进行。通过实验发现当溶液中pH 低于10.5 时,红外峰高度减小缓慢直至平稳状态;当补充氢氧化钠到溶液中后到pH 为10.5 以上,红外峰高度又继续减小。甲醛在水中不稳定,容易发生Cannizzaro 歧化反应[16],产生的酸消耗体系中的NaOH,反应过程中体系pH 逐渐减小,反应体系中氢氧化钠过量加入会促使甲醛发生更多的副反应,降低醛酚比,木质素和苯酚羟甲基化效率降低,不利于木质素与酚醛树脂的共聚反应。文献表明在低温弱碱性环境下甲醛发生歧化反应程度较低,在高温高碱性条件下更容易发生歧化反应,将pH控制在12以内有利于甲醛更多地参与到加成缩合反应过程中[17-18]。

图2 木质素酚醛树脂800~1200cm-1在线红外结果

2.3 木质素基酚醛树脂应用性能

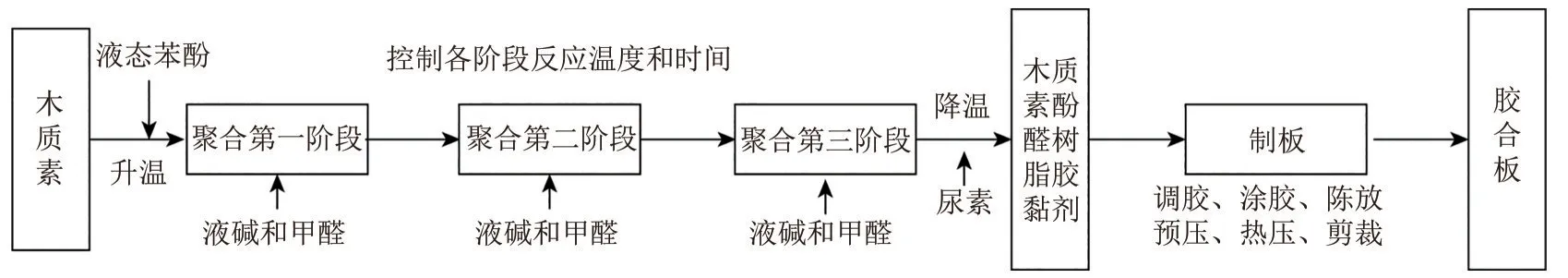

以木质素基酚醛树脂胶黏剂作为研究对象,木质素替代部分苯酚与甲醛通过三个阶段聚合反应得到酚醛树脂胶黏剂并进行理化性质分析,胶黏剂调胶后制板得到商业用胶合板进行性能检测,具体制备流程见图3。

图3 木质素酚醛树脂胶黏剂制备应用流程

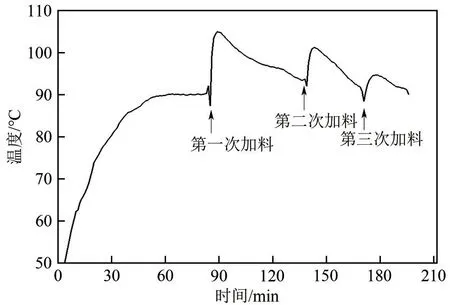

结合酚醛树脂胶黏剂制备过程中苯酚和甲醛在碱性条件下反应剧烈放热的现象,大量热量产生会加剧体系中局部酚醛树脂的缩合,生成乙阶甚至丙阶酚醛树脂,对后续应用性能产生较大的影响,采用甲醛溶液和氢氧化钠分步加入参与反应的工艺过程,每次加入反应体系的温度会瞬间上升5~12℃,见图4。

图4 酚醛树脂制备过程温度随时间变化趋势

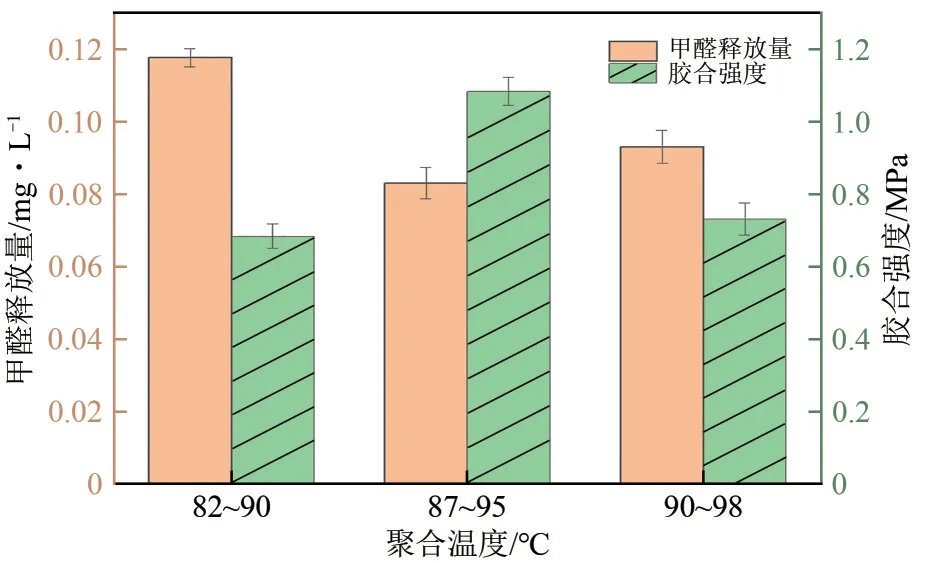

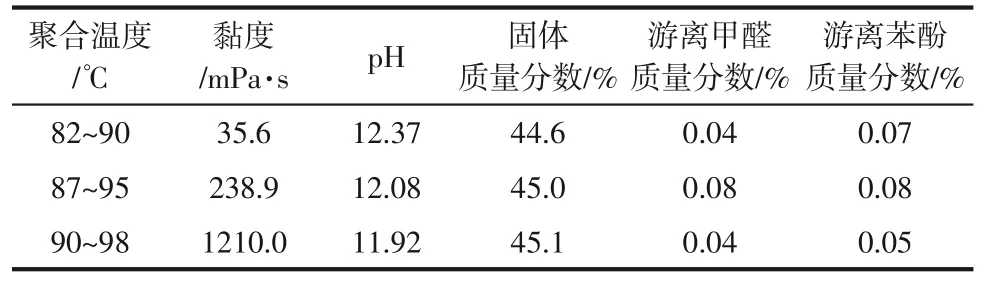

木质素粉料在聚合初期加入,甲醛/苯酚摩尔比设定为2.5,分别控制聚合温度为80~85℃、88~95℃和90~98℃三个温度区间,考察聚合温度对木质素酚醛树脂聚合可控性及树脂性能的影响,热压温度为120℃,热压时间为120s/mm,胶黏剂理化性能见表2,压制后的胶合板性能见图5。结果显示,80~85℃时,树脂黏度相对较小(35.6mPa·s),胶合板胶合强度0.698MPa,该温度区间树脂聚合程度较低,不能满足应用要求,在后期制板过程中需要较高的热压温度和较长的热压时间;聚合温度升高至90~98℃时,相较于87~95℃温度区间,树脂预聚程度较高,树脂黏度达到1210.0mPa·s,不利于后期树脂的应用和储存,相同的压板条件下胶合强度降低(0.73MPa),甲醛释放量增大;87~95℃反应温度区间更适合木质素酚醛树脂胶黏剂的聚合反应。在聚合制备酚醛树脂的过程中,反应温度对胶黏剂的特性具有较大的影响,在生产放大的过程中需要考虑热效应,在分步加料前需要停止加热甚至降低体系的反应温度来严格控制温度。

图5 聚合温度对胶合板性能的影响

表2 聚合温度对木质素酚醛树脂理化性能的影响

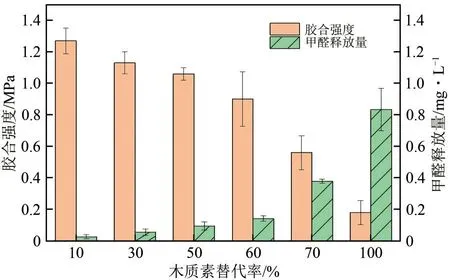

图6比较了不同木质素替代苯酚量对酚醛树脂胶黏剂的影响。随着酶解木质素的替代率逐渐增加,酚醛树脂胶黏剂的胶合强度逐渐减小,甲醛释放量逐渐增加,当木质素替代率从60%升到70%时,板材的胶合强度快速降低,低于国标GB/T 9846—2015 要求(0.7MPa)。木质素结构复杂,空间位阻较大,木质素分子之间缩合后,小分子很难通过加成反应进到树脂结构中。木质素苯酚替代率增加,反应活性位点较少,使树脂交联度降低,预聚程度降低,在热压制板的过程中小分子结构释放甲醛气体增多,胶合板的胶合强度降低。木质素的替代率控制在60%以内制得的酚醛树脂胶黏剂具有0.90MPa 胶合强度和0.142mg/L 甲醛释放量(<0.4mg/L),满足E0级Ⅰ类胶合板要求。

图6 不同木质素替代率对胶合强度和甲醛释放量的影响

3 结论

(1)通过表征可知酶解木质素具有较高的纯度以及丰富的醇羟基和酚羟基,可作为制备木质素酚醛树脂配方依据,替代部分苯酚制备酚醛树脂应用于木材胶黏剂,降低苯酚和甲醛的用量,提高树脂经济性。

(2)研究木质素基酚醛树脂合成过程,通过在线红外等方法对工艺路线进行优化,根据1020cm-1附近的红外峰吸光度确定反应过程中甲醛的消耗过程。采用多步加料的方式制备酚醛树脂,期间保证体系的pH在10.5~12,使其具有较好的反应活性。

(3)聚合温度控制在87~95℃更有利于木质素酚醛树脂胶黏剂的制备以及应用,木质素苯酚替代率控制在60%以内制得的胶合板具有较好的力学性能,胶合强度为0.90MPa,甲醛释放量低至0.142mg/L,符合 E0级别Ⅰ类胶合板的要求。