快速装配式绞吸挖泥船模块化连接技术

张 俊,于国跃

(中交海洋工程船舶技术研究中心有限公司,上海 200125)

0 引言

随着人类活动干扰加剧,目前我国众多湖泊都面临不同程度的环境污染,水体富营养化和生态系统退化等问题显著,引起了各级政府和社会各界的广泛关注。为了治理湖泊的污染问题,一系列的综合治理工程陆续开展。湖泊的污染外源逐步地得到控制,但是湖底长时间沉积的污泥,成为了湖泊水体污染不可忽视的内部源头。治理湖泊内源污染最为有效的途径是环保疏浚,把污染淤泥清除出去。随着疏浚清淤工程不断地开展,配套的疏浚装备的需求量也不断增长[1]。

对于水路运输不便的施工区域,现有的挖泥船多具有体积大、质量大、无法拆解等情况,无法通过陆运方式调遣。因此,为了完成湖泊的清淤综合治理,适应于湖泊施工的高效环保疏浚装备存在较大缺口。

本文研究的快速装配式绞吸挖泥船,在建造、调试完成后,可拆解成多个单元,采用公路运输方式,在施工区域现场进行拼装,解决湖泊疏浚施工装备匮乏的情况。快速装配式绞吸挖泥船模块单元的大小和数量,可以根据当地运输和拼装条件的限制,做定制化设计。同时,该船型具有高效、环保、精准施工等特点。将会给湖泊的清淤综合治理提供强有力的装备支撑[2-3]。

1 船舶概况

快速装配式绞吸挖泥船课题项目(简称“本船”),是1艘非自航、钢质、箱型组合式绞吸式挖泥船,主要用于内河、湖泊水域内的水利和环保疏浚工程。

其基本参数如下:总长约43.41 m,浮箱长34.50 m,型宽约9.02 m,型深约2.10 m。

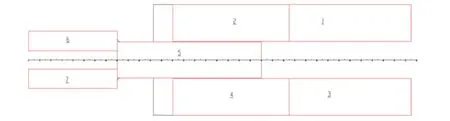

本船主船体可分为7个浮箱模块,浮箱模块示意见图2。浮箱模块1对应边浮箱47~69(左);浮箱模块2对应边浮箱26~47(左);浮箱模块3对应边浮箱47~69(右);浮箱模块4对应边浮箱26~47(右);浮箱模块5对应主浮箱;浮箱模块6对应尾部浮箱(左);浮箱模块7对应尾部浮箱(右)。

2 各模块间连接结构

考虑现场施工和模块连接便利性,模块连接安装顺序为:浮箱模块5水平放置;浮箱模块2、模块4、模块6、模块7和模块5连接;最后将浮箱模块1、模块3分别与浮箱模块2、模块4连接。

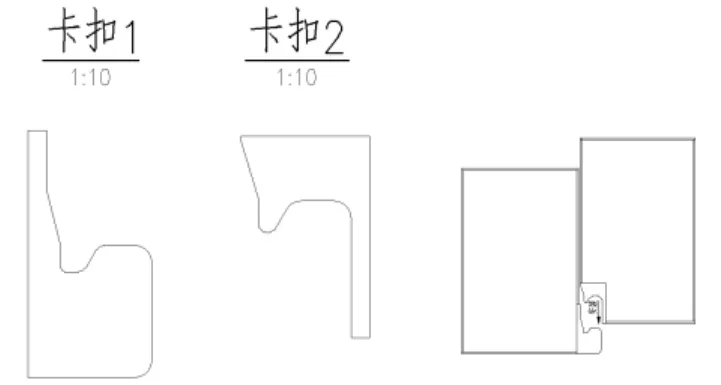

模块间连接结构主要采用2种连接形式:水线以上采用间隔150 mm~200 mm的M39螺栓连接,螺栓螺纹端侧板使用厚板且两侧板总厚度大于螺栓长度以保证水密,见图3;水线以下在船底结构设置卡扣结构,见图4[4-5]。

2.1 浮箱模块1、浮箱模块3 分别与浮箱模块2、浮箱模块4 的连接结构

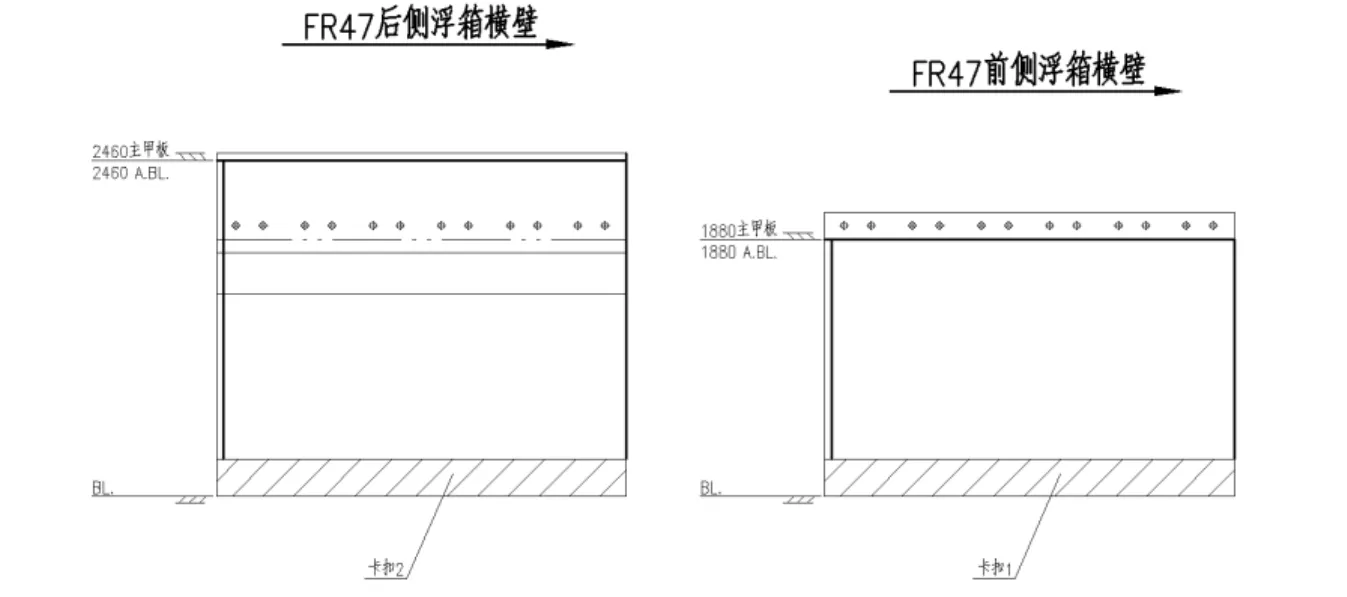

浮箱模块2、4主甲板高度与主船体保持一致为距基线2 460 mm;而浮箱模块1、3主甲板高度降低到距基线1 880 mm。模块间连接结构采用典型的上部螺栓,下部卡扣结构连接,见图5。

2.2 浮箱模块2、浮箱模块4 分别与浮箱模块5的连接结构

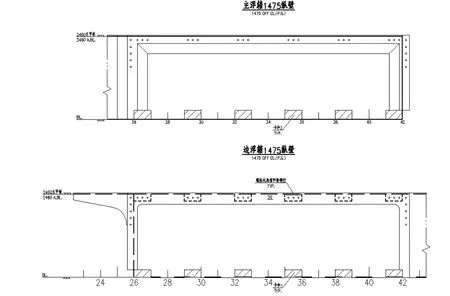

浮箱模块2、模块4、模块5主甲板高度均为距基线2 460 mm,可借用FR26和FR42错位处做纵向延伸板后用螺栓连接,见图6。

2.3 浮箱模块6、浮箱模块7 分别与浮箱模块5的连接结构

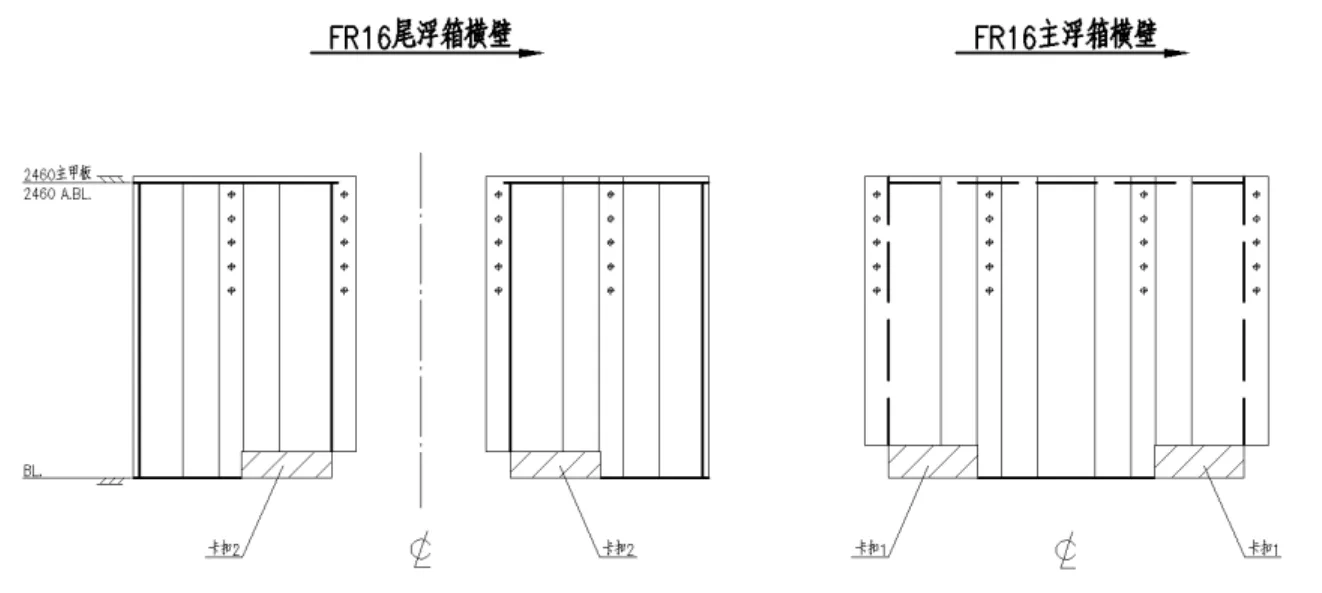

浮箱模块5、浮箱模块6、浮箱模块7主甲板高度均为距基线2 460 mm,可借用FR16横向封板错位处做横向延伸板后用螺栓连接,见图7。

3 模块连接结构强度校核

本船选取2个典型工况来校核模块连接结构强度,分别是吊装工况和100%补给品作业工况。

3.1 吊装工况载荷计算

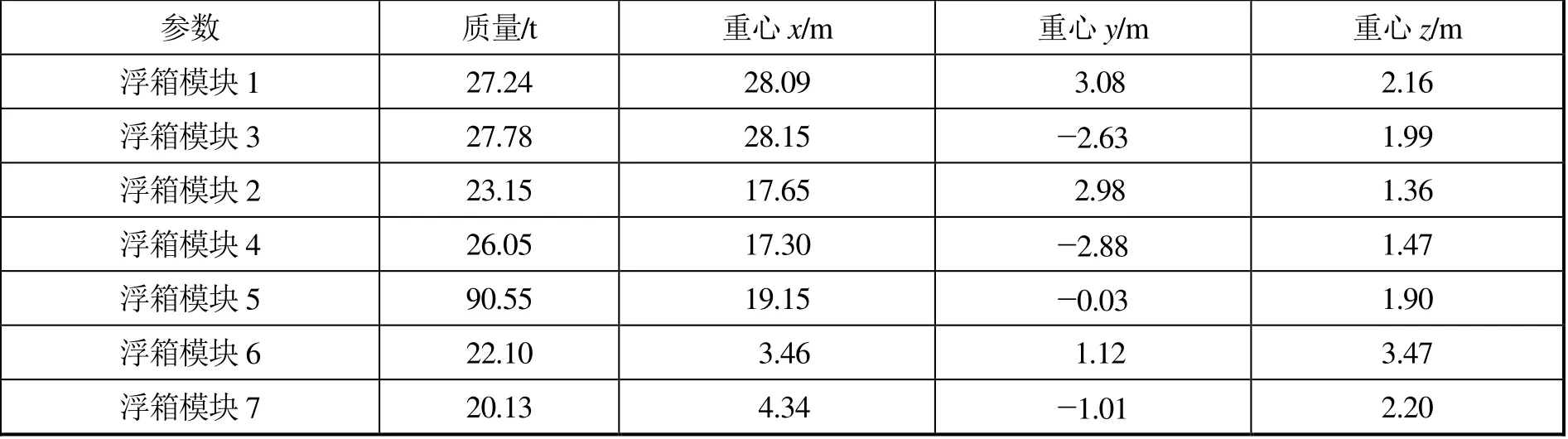

吊装工况指的是,本船在陆地上组装完毕后,整船吊装至水里的工况。考虑极端情况下,吊耳均设置在浮箱模块5上,其他模块的质量都依靠模块间连接结构承受。此时,各浮箱模块质量和质量中心位置见表1。

表1 吊装工况浮箱模块质量表

根据表1,可计算得到各浮箱模块间连接结构的剪力和弯矩,见表2。

表2 吊装工况浮箱模块间剪力和弯矩表

考虑螺栓组承受全部剪力,叠加弯矩,各浮箱模块连接结构间分配到单个螺栓的最大受力见表3。

表3 吊装工况浮箱模块间单螺栓最大受力表

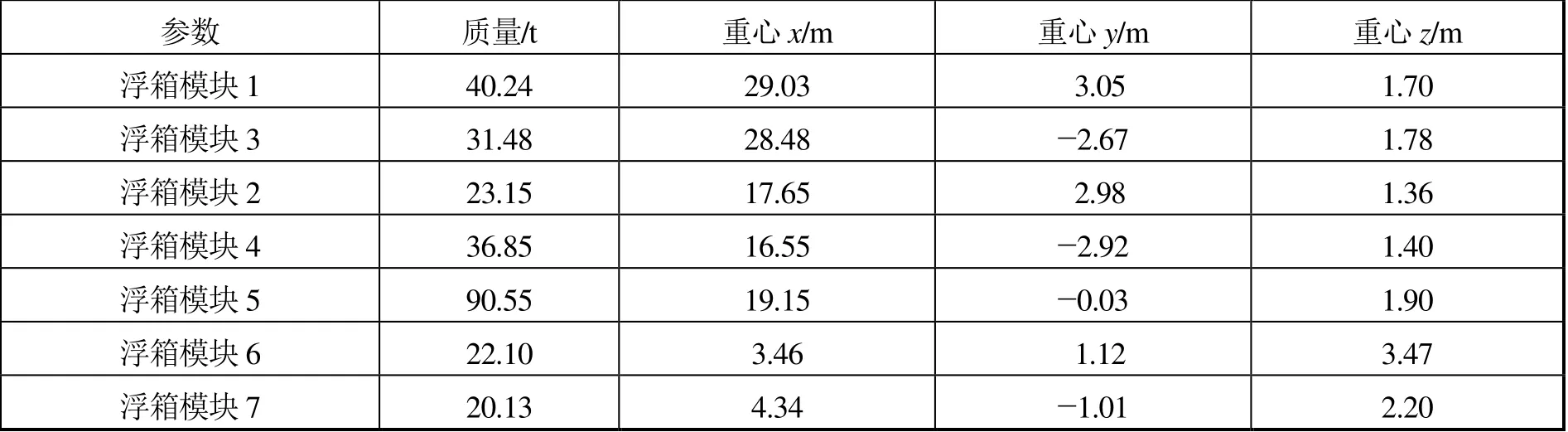

考虑卡扣结构承受全部剪力,叠加弯矩,各浮箱模块连接结构间单位长度(单位:m)卡扣结构的最大受力见表4。

表4 吊装工况浮箱模块间单位长度(m)卡扣结构受力表

3.2 100%补给品作业工况载荷计算

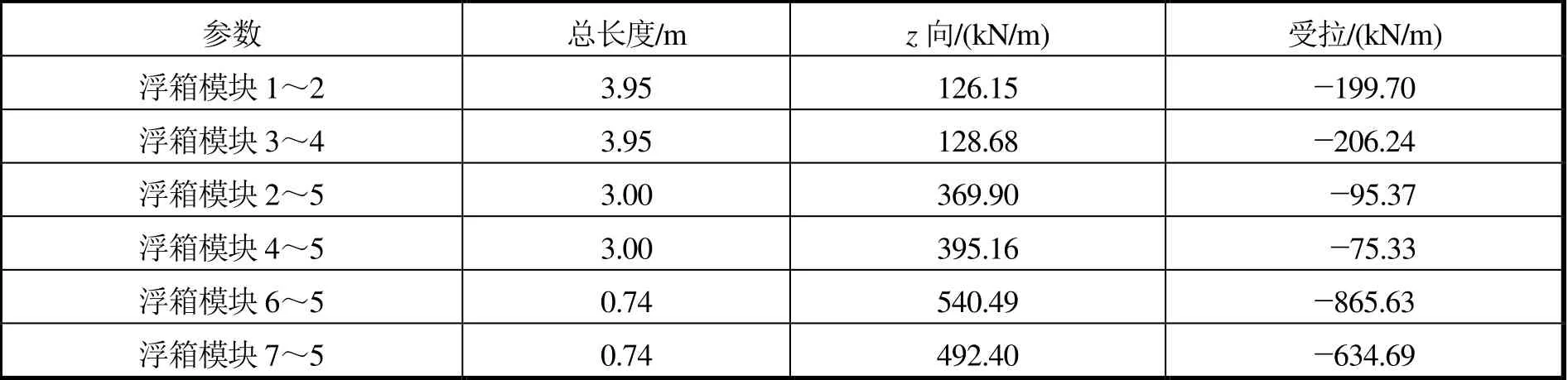

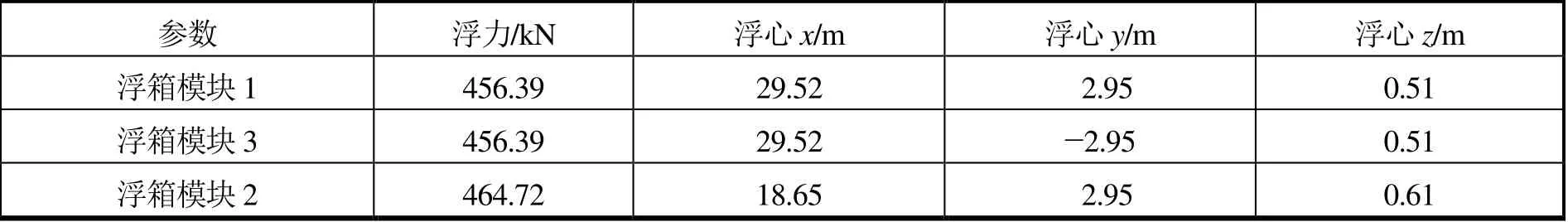

100%补给品作业工况下,各浮箱模块质量和质量中心位置见表5,各浮箱模块浮力和浮心位置见表6。

表5 100%补给品作业工况浮箱模块质量表

表6 100%补给品作业工况浮箱模块浮力表

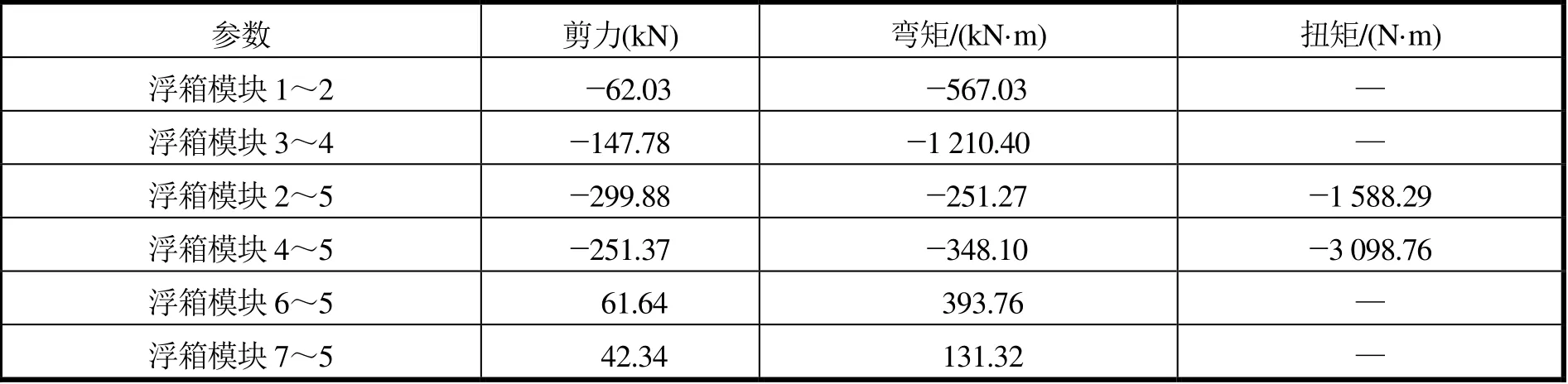

根据表5、表6,可计算得到各浮箱模块间连接结构的剪力和弯矩,见表7。

表7 100%补给品作业工况浮箱模块间剪力和弯矩表

考虑螺栓组承受全部剪力,叠加弯矩,各浮箱模块连接结构间分配到单个螺栓的最大受力见表8。

表8 100%补给品作业工况浮箱模块间单螺栓最大受力表

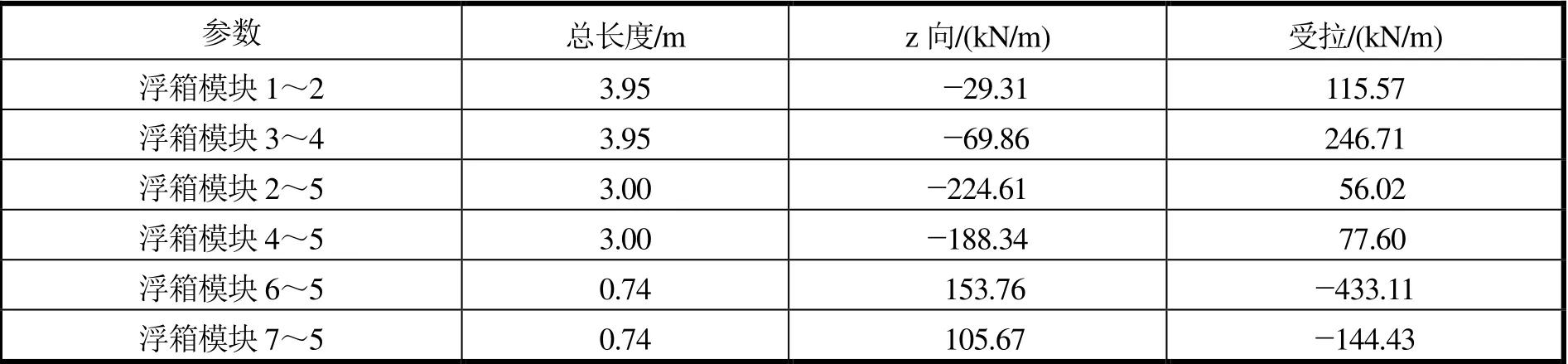

如可能,考虑卡扣结构承受全部剪力,叠加弯矩,各浮箱模块连接结构间单位长度(单位:m)卡扣结构的最大受力参见表9。

表9 100%补给品作业工况浮箱模块间单位长度(单位:m)卡扣结构受力表

3.3 螺栓校核

参考表3、表8,同时考虑到螺栓不承受压力,当螺栓受拉取值为负时,修改为0。可得到各浮箱模块连接结构间单螺栓的最大受力,见表10。

表10 各浮箱模块连接结构间单螺栓的最大受力表

3.3.1 剪力校核

模块间剪力考虑由连接部位的摩擦力承载,模块间连接接触面喷砂处理,涂敷涂富锌漆。连接螺栓规格取M39,8.8级。

单个螺栓承载最大剪力核算:

本文网络结构如图1所示,第1个卷积层采用卷积核64@2×2,第2个卷积层采用卷积核96@2×2,第3个卷积层采用卷积核128@2×2,池化层均采用均值池化大小为2×2。网络训练参数设定如下:batch=16,epoch=100,学习率λ=0.000 01,使用随机梯度下降算法进行优化,交叉熵作为损失函数。本文对所有卷积层以及全连接层都施加了Dropout,卷积层采用Dropout比例为0.2,全连接层则为0.5。

式中:μ为摩擦系数;F'为预紧力,kN;kf为可靠性系数,取1.2。

根据式(1)计算得出R=135.2 kN>最大剪力126.97 kN。满足要求。

考虑螺栓拉力影响,选取浮箱模块4~5吊装工况进行校核。R=131.4 kN>113.8 kN,满足要求。

3.3.2 拉力校核

螺栓只承载拉力,浮箱模块3~4吊装工况螺栓拉力最大,对此工况校核。

为保证连接件不松弛:F=67.89 kN<0.8F'=324.5 kN,满足要求。

螺栓最大拉应力:

式中:F0为螺栓所受最大拉伸力,N,包括预紧力和轴向拉力;d1为外螺纹小径,mm。

根据式(1)计算得出σ1=234 MPa <[σ]=376 256 MPa,满足要求。

3.4 卡扣结构强度校核

参考表4、表9,考虑卡扣结构的形式,Z向受力时总有一侧受力时卡扣结构将脱钩,此时Z向受力取值为0。可得到各浮箱模块连接结构间单位长度(单位:m)卡扣结构的受力表,见表11。

表11 各浮箱模块连接结构间单位长度(单位:m)卡扣结构受力表

由表11可知,吊装工况下浮箱模块6~5间单位长度卡扣结构受力情况最为恶劣。选取此位置的卡扣结构进行有限元分析。

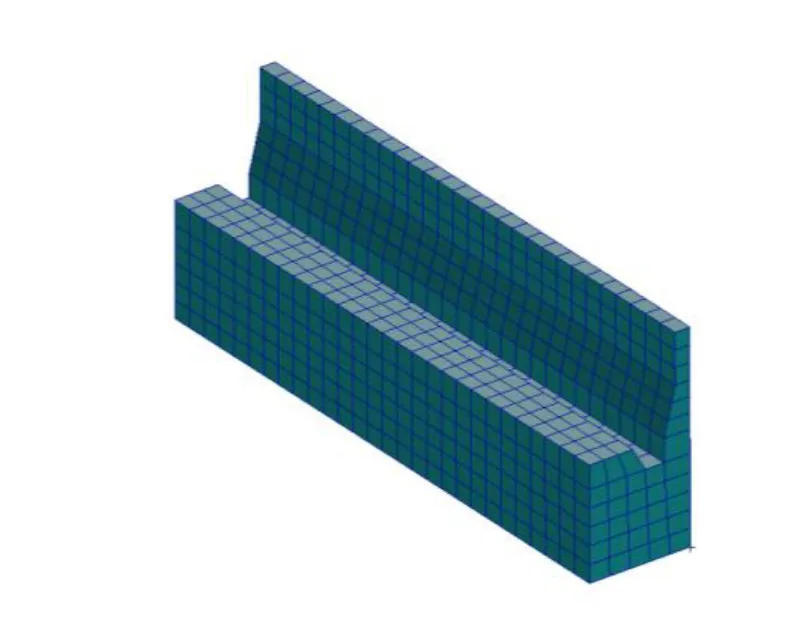

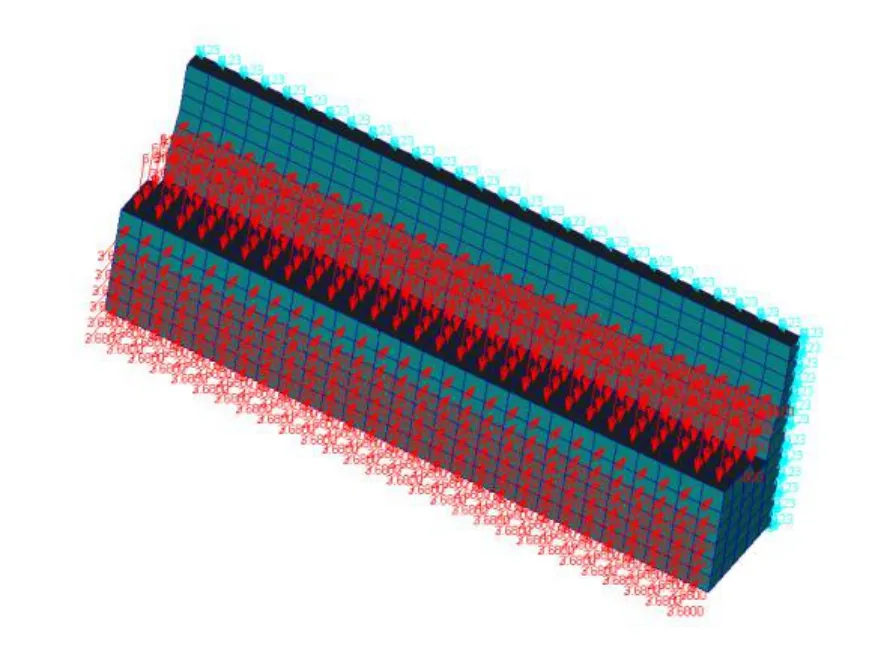

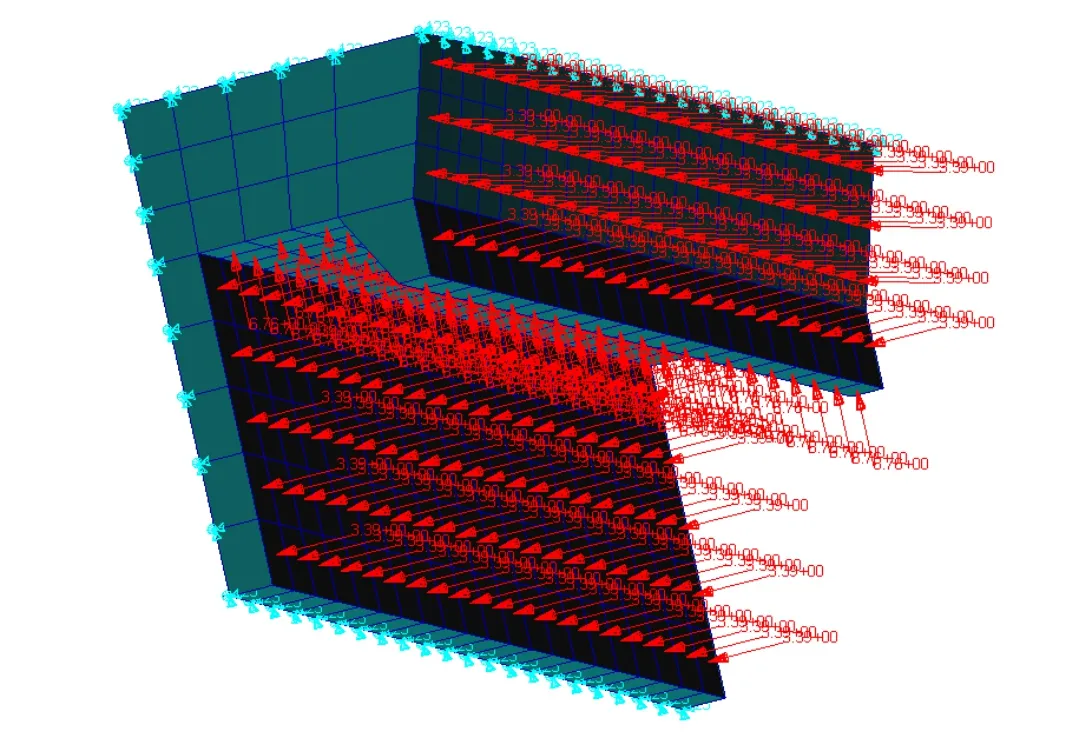

模型中卡扣结构采用六面体Solid单元来模拟,单元大小一般取为30 mm×30 mm×30 mm。选取卡扣结构与船体结构连接处为边界,约束3向位移;同时将载荷以面载荷压强的形式加载到实际作用面上。

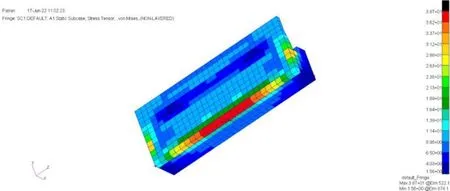

如图建立卡扣1、卡扣2的有限元模型,并添加边界条件和载荷信息,计算结果见图12和图13。

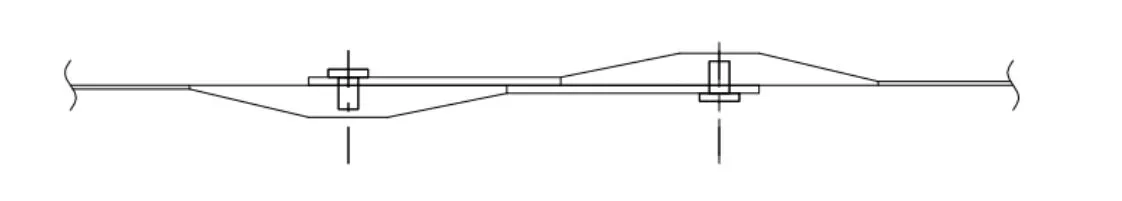

图1 总布置图

图2 浮箱模块示意图

图3 螺栓连接示意图

图4 卡扣结构示意图

图5 浮箱模块1、3 与2、4 的连接结构示意图

图6 浮箱模块2、浮箱模块4 与浮箱模块5 的连接结构示意图

图7 浮箱模块6、浮箱模块7 与浮箱模块5 的连接结构示意图

图8 卡扣1 有限元模型

图9 卡扣1 模型边界条件和载荷

图10 卡扣2 有限元模型

图11 卡扣2 模型边界条件和载荷

图12 卡口1 模型结构单元应力云图

卡扣1、卡扣2的在此工况下的最大应力分别为38.7 MPa和47.0 MPa,远小于卡扣结构采用的Q345B钢,其屈服极限为275 MPa。

通过上述计算可知,卡扣结构满足强度要求。

4 模块连接技术总结和特点分析

本船模块连接结构具备结构形式简单、拆装方便、易于维护等优点。

通过上述强度分析,本船模块连接结构强度远远大于实际受力。对于同尺度船型和模块,采用本船模块连接结构一般也能满足其强度要求,具备很强的可移植性。

模块连接结构设计时,应注意以下3点:

1)所有螺栓组均布置在水线以上,防止接触水面发生腐蚀。

2)针对本船结构形式,浮箱模块2、4相对于浮箱模块5有较大扭矩,在实际计算中不能忽略,应特别考虑竖排螺栓组承受扭矩。

3)卡扣结构垂向受力时总有一侧受力卡扣结构将脱钩。考虑到作业工况为本船长期工况,浮箱模块1、浮箱模块2、浮箱模块3和浮箱模块4的质量均小于浮力,浮箱模块连接结构1~2、结构3~4、结构2~5和结构4~5向受力朝上。此时卡扣结构方向设计应保证该工况下卡扣结构能够承受垂向力,以防止螺栓组长期同时承受较大的剪力和拉力,出现松动和滑丝现象。