应力时效影响Al-10Zn-3Mg-3Cu合金带外纵筋筒形件组织性能研究

任贤魏,崔旭,赵熹,薛勇1,

应力时效影响Al-10Zn-3Mg-3Cu合金带外纵筋筒形件组织性能研究

任贤魏1,2*,崔旭3,赵熹2,薛勇1,2

(1.中北大学 材料科学与工程学院,太原 030051;2.国防科技工业复杂构件挤压创新中心,太原 030051;3.陆装驻包头地区第一代表室,内蒙古 包头 014032)

研究应力时效条件下Al-10Zn-3Mg-3Cu合金带外纵筋筒形件筋部试样的应力松弛行为,探明基体应力松弛机制以及强韧性协同提升机理。针对淬火态筋部试样,设计不同的初始应力值进行应力时效实验,然后采用数据分析与微观组织形貌表征方法研究试样组织性能。当施加的初始应力为250 MPa时,筋部试样的应力松弛程度可达85.8%,同时,试样抗拉强度为736.40 MPa,屈服强度为697.53 MPa,延伸率为10.96%。在250 MPa应力时效条件下,应力松弛机制主要为晶界Coble蠕变和位错运动,位错运动促进了亚晶的增殖,Coble蠕变使基体晶粒长大,这些行为促使试样应力耗散。同时,应力时效改变了析出相形态,发展了具有孪生界面的复合析出相。经分子动力学计算可知,该特征微结构有利于基体强韧性的协同提升。

应力时效;Al-10Zn-3Mg-3Cu合金;应力松弛;强韧性;析出相

随着国民经济的不断发展以及“双碳”目标的加速实施,对轻质高性能构件的需求不断增加。Al-Zn-Mg-(Cu)(7×××系)铝合金因其质量轻、比强度高而成为理想选材[1-4]。研究人员通过增加Zn元素含量,实现了析出相(MgZn2相)体积分数的提升,进而使构件的力学性能得以强化[5-6]。在本文采用的铝合金材料中,Zn的质量分数达到10%,通过镦挤开坯与反挤压成形,实现了高性能铝合金带外纵筋筒形件的精确制造,拓展了该构件的应用范围。

在实际应用时,外纵筋需要与叶片连接在一起,最常用的连接方式是焊接。在服役过程中,筋部受到叶片交变载荷的反复作用,如果筋部的残余应力过大,会诱发焊缝处开裂,进而导致构件失效。然而,在进行带外纵筋筒形件制造时,筋部成形-热处理受到的热力耦合作用复杂,筋部沿轴向具有较高的初始残余应力,其主要特征是“外压内拉”,表面最大压应力达到−225 MPa,芯部最大拉应力达230 MPa,严重影响了构件的服役可靠性。因此,本文围绕筋部的残余应力消除与强韧性调控进行研究。目前,应力时效是实现残余应力松弛并兼顾强韧性的主要手段。诸多学者围绕应力时效过程中的应力松弛及析出行为开展了研究。Solberg等[7]、Zhan等[8]和徐显强等[9]系统研究了AA7×××系铝合金的蠕变及应力松弛行为,并构建了相关的数理模型。Chen等[10]发现Al-Zn-Mg-Cu合金的应力松弛过程表现为初始高应力阶段(I)、应力过渡阶段(Ⅱ)、低应力平衡阶段(Ⅲ)。应力指数计算结果表明,第1阶段和第2阶段的变形机制为位错蠕变,第3阶段的变形机制为Coble蠕变。

目前关于应力时效的研究主要集中在板材成形,主要目的是通过残余应力消减控制回弹,提高板料成形精确度。本文基于Al-Zn-Mg-Cu合金带外纵筋筒形件的实际应用需求,以纵筋为研究对象,基于现有的应力时效研究成果,进行应力时效调控构件筋部残余应力以及强韧性研究。通过设置不同的初始外加应力值,系统研究淬火态试样的应力耗散行为,探明相应的应力松弛机制;针对应力时效试样开展组织及力学性能检测,探明外加应力对析出行为的影响机理,揭示析出相大小、形貌等对试样强韧性的作用机制。

1 实验

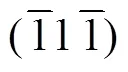

选用中南大学黄元春教授团队开发的Al-10Zn- 3Mg-3Cu合金棒材,其尺寸为180 mm×900 mm,在中北大学精密成形中心30MN油压机上,通过反挤压成形工艺制成外径为330 mm的带外纵筋筒形件(如图1a和图1b所示)。从筒形件筋部取应力时效试样,其尺寸如图1c所示。将试样进行固溶-水冷处理,固溶工艺为475 ℃×2 h。将获得的固溶态试样在−20 ℃下保存,以抑制其发生自然时效。

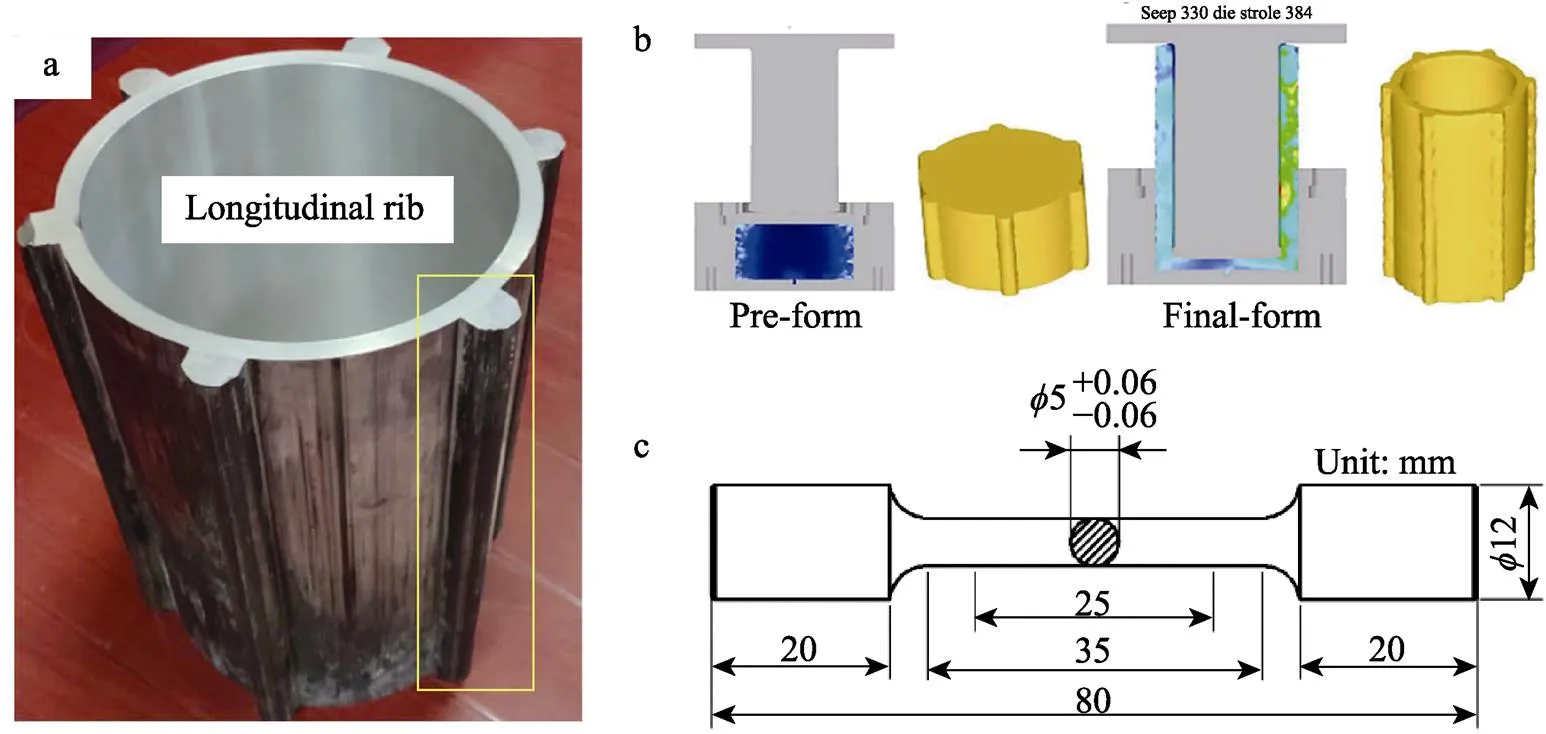

应力时效在Instron 8801拉伸试验机上完成。采用先升温至120 ℃,待温度稳定后再施加拉伸应力的方法。淬火态试样的屈服强度(0.2)为360 MPa,结合初始残余应力值(−225~230 MPa),确定本次设计的初始应力值分别为0.60.2(220 MPa)、0.70.2(250 MPa)、0.80.2(280 MPa),即以弹性变形为主。应力时效保温时间为24 h,针对每个应力值分别重复3次实验,以保证实验数据的可重复性。同时,取3个试样作为对比实验进行无应力时效实验,即完成常规120 ℃×24 h的时效处理。应力时效工艺路线如图2所示。

图1 Al-10Zn-3Mg-3Cu合金带外纵筋筒形件实物(a)、成形仿真图(b)以及筋部应力时效试样尺寸(c)

试样经应力时效后空冷到室温,然后制成标距为25 mm的拉伸片,使用Instron8801拉伸试验机进行力学性能测试,拉伸速率为2 mm/min。针对应力时效变形的中心区域,进行微观组织表征。在试样中心区域取2 mm×2.5 mm×6 mm(厚×宽×长)样品,进行机械减薄和双喷电解减薄,双喷溶液采用30%(体积分数)HNO3+70%(体积分数)CH3OH。针对减薄后的试样,借助日立SU-5000扫描电子显微镜(SEM)完成背散射电子衍射(Electron Back Scatter Diffraction,EBSD)组织表征,实验在20 kV、70°倾斜角下进行,测试步长为0.5 μm。结合OIMv7.3软件完成EBSD组织信息分析。采用FEI Tecnai F30透射电子显微镜(TEM)对不同状态合金的微观组织进行观察分析,包括观察第二相(弥散相和析出相)尺寸、形貌和分布,选用的是<011>Al晶带轴。TEM制样过程如下:用砂纸将试样直接磨至40 μm厚并冲成3 mm的圆片,在离子减薄仪上进行制样,先在4.7 kV、倾角11°减薄参数下打穿试样,随后分两步扩大薄区(3.5 kV、倾角7°、保持20 min;2.5 kV、倾角3°、保持20 min)。此外,利用分子动力学(MD)讨论了新形态析出相的强韧化机制。

图2 应力时效工艺示意图

2 结果与分析

2.1 应力松弛行为

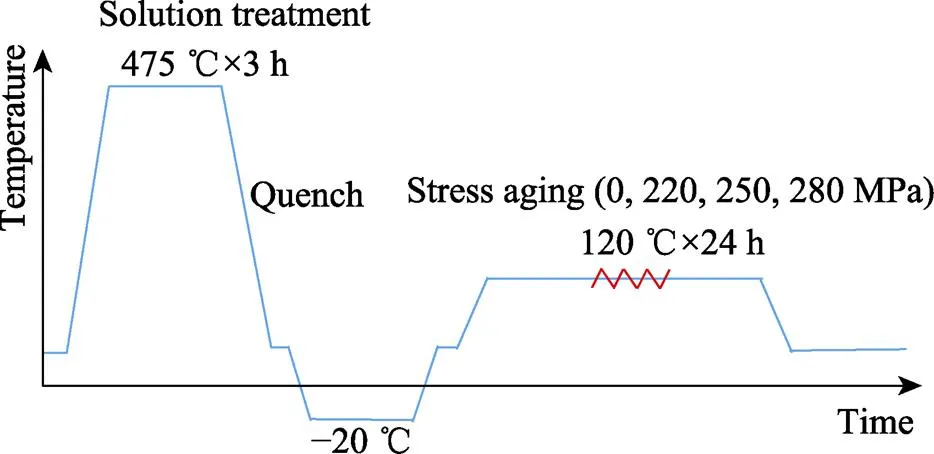

Al-10Zn-3Mg-3Cu合金筒形件筋部试样的应力松弛曲线以及应力松弛速率曲线如图3所示,其中,初始应力值分别为220、250、280 MPa,在120 ℃环境下保温1 440 min。3条应力松弛曲线均呈现对数下降趋势,同时可以分为2个阶段。在早期阶段,应力值在短时间内快速下降,该阶段为变速率松弛阶段(Variable-rate Relaxation,VRR)。在VRR阶段,大部分的应力得以释放。随着保温时间的延长,应力以近似稳定的速率缓慢下降,此时,应力释放持续时间较长,为稳态速率松弛阶段(Steady-rate relaxation,SRR)。这2个阶段可通过应力松弛速率来区分。

分析图3a可知,经过1 h的保温,3种样品的应力值均接近最低值。当初始应力值为220 MPa时,最低应力值为67.4 MPa;当初始应力值为250 MPa时,最低应力值为35.46 MPa,这2种条件下的应力时效松弛曲线基本一致,在SRR阶段呈现近水平延伸,最低应力值比较稳定。当初始应力值为280 MPa时,曲线在达到最低应力值(57.69 MPa)后,随着保温时间的进一步延长,开始缓慢回升,最终在17.7 h左右稳定在80.43 MPa。这意味着在280 MPa下的应力松弛机制与低应力条件下的有所不同。从实验结果可以得出,最终残余应力与初始应力相关。250 MPa应力时效时的最终残余应力低于220 MPa的,其应力释放效果较好。不同初始应力引发的应力释放效应与微观组织相关。图3b为不同初始应力值条件下试样的应力松弛速率。当初始应力值为220 MPa时,进入SRR阶段的应力松弛速率为−0.04 MPa/s,当初始应力值为250 MPa时,进入SRR阶段的应力松弛速率为−0.06 MPa/s,当初始应力值为280 MPa时,进入SRR阶段的应力松弛速率为−0.06 MPa/s。由此可知,初始应力值越高,进入SRR阶段的应力松弛速率越高。

图3 120 ℃×1 440 min条件下筒形件筋部试样在不同初始应力下的应力松弛曲线(a)与应力松弛速率曲线(b)

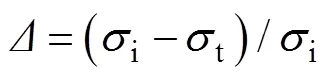

式中:i为初始应力;t为从VRR到SRR的转变应力。经计算可得,当初始应力值为220、250、280 MPa时,值分别为69.4%、85.8%和79.4%。由此可知,不同初始应力均在VRR阶段松弛了65%以上。较高的值有利于材料成形、弱化回弹。值并非随着初始应力值的增大而增大。当初始应力值从220 MPa增到250 MPa时,值变大,应力松弛能力得以提升,但当初始应力值进一步增至280 MPa时,值反而降低,应力松弛能力削弱。同时,280 MPa的应力时效试样在长时保温条件下的残余应力出现回升。这意味着应力松弛机制随着初始应力的增大而发生了变化。

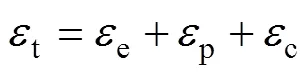

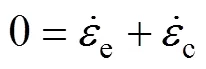

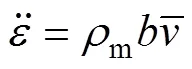

应力松弛的本质是弹性应变逐步转变为永久的蠕变应变,同时整体应变保持恒定,因此需要满足式(2)~(4)[24]。

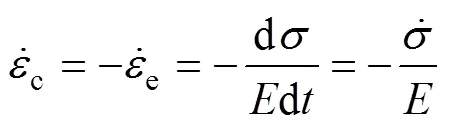

式中:t、e、p和c分别为整体应变、弹性应变、塑性应变以及蠕变应变,符号上面叠加一点表示对时间微分;为瞬时应力;为材料的弹性模量。应力松弛被当作是特殊的蠕变行为。同时,蠕变应变速率、应力以及温度之间的本构关系如式(5)所示[24]。

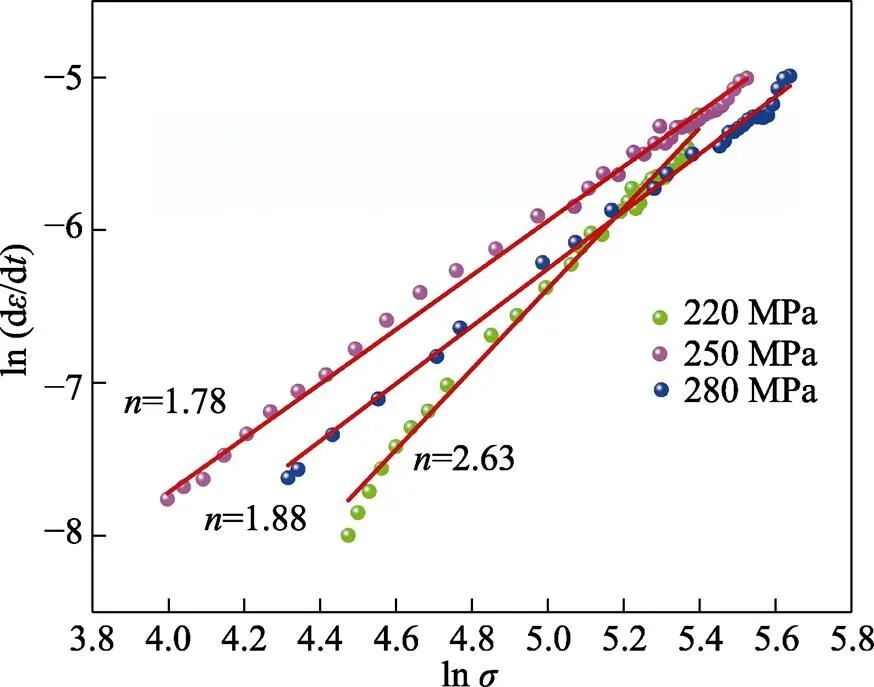

式中:为材料常数;为变形激活能;为气体常数,=8.314 J/(mol·K);为开尔文温度;为应力指数,该常数可通过拟合对数应变速率与对数应力之间的斜率而获得。

应力指数()可以反映材料发生蠕变时的变形机制。一般而言,当=1时,代表扩散蠕变;当=2~3时,代表同时发生扩散和位错攀移;当4<<8时,位错攀移是主导。由于在VRR阶段松弛了大部分应力,因此在进行线性拟合时,数据的选取范围集中在该阶段,拟合结果如图4所示。当筋部试样的初始应力值为220、250、280 MPa时,应力指数分别为2.63、1.78和1.88。对于蠕变过程中存在的析出相强化材料或金属基复合材料,其应力指数往往偏高。本文研究的Al-10Zn-3Mg-3Cu合金属于析出相强化材料,在应力松弛试验中,位错和析出相产生交互作用,不同初始应力诱发的交互效应不同,导致试样的SAR值和值存在差异。

图4 不同初始应力条件下应力松弛过程中的应力指数

2.2 微观组织表征

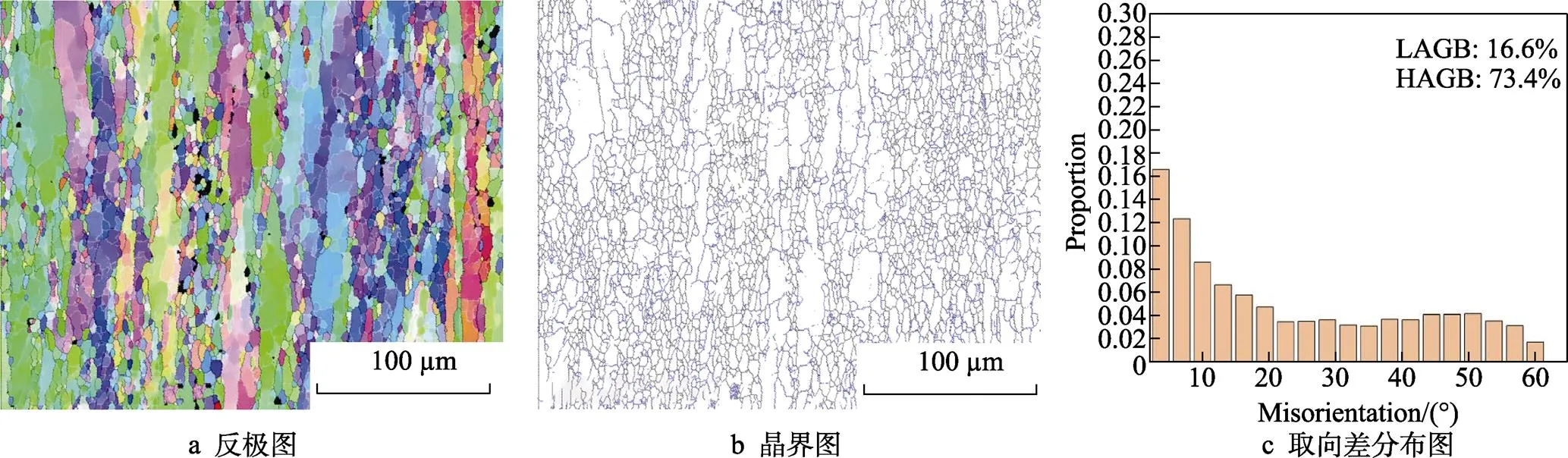

为了探明应力松弛时的变形机制,对应力时效后的Al-10Zn-3Mg-3Cu合金筒形件筋部试样EBSD组织和TEM组织进行表征。为了便于对比研究,增加了未施加应力的试样经120 ℃×24 h时效后的EBSD组织图,如图5所示。该状态下试样的平均晶粒大小为19.15 μm。图5c为Al-10Zn-3Mg-3Cu合金无应力时效态组织中角度晶界的分布情况。角度小于15°的晶界为小角度晶界(LAGB),大于15°的晶界为大角度晶界(HAGB),经统计可得常规时效后,基体内小角度晶界占16.6%,大角度晶界占83.4%。

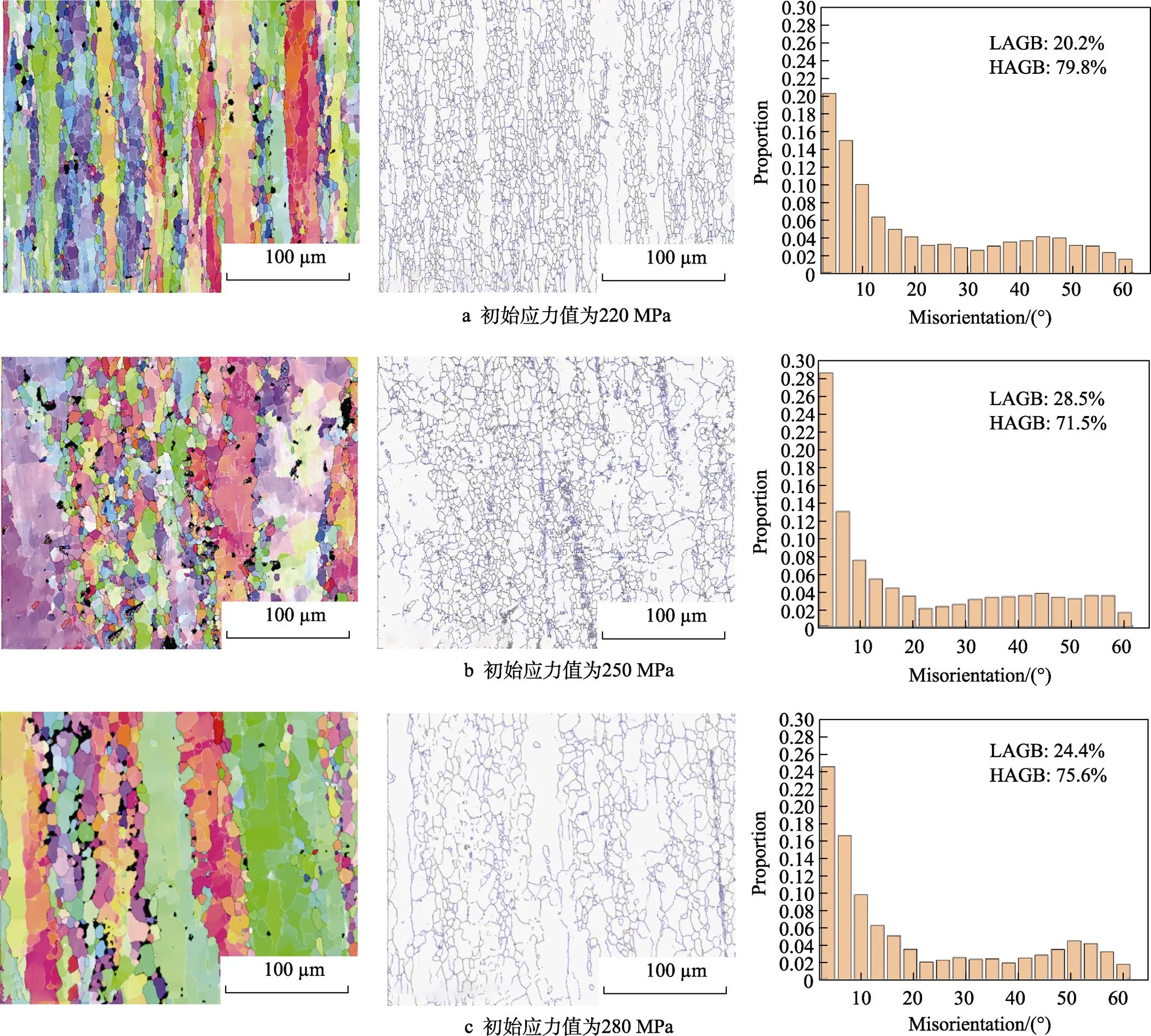

筋部样品在220、250、280 MPa应力时效后的EBSD组织如图6所示。随着初始应力的增大,应力时效后基体晶粒尺寸从19.15 μm分别增到29.67 μm(220 MPa)、44.93 μm(250 MPa)、47.36 μm(280 MPa)。与之相对应,LAGB占比从16.6%分别增到20.2%、28.5%和24.4%。HAGB占比从83.4%分别降低至79.8%、71.5%和75.6%。由此可见,随着初始应力的增大,晶粒尺寸增大,这意味着在应力时效时,晶界沿应力方向发生了迁移。相关研究表明,晶界迁移的本质是晶界发生了扩散蠕变,即Coble蠕变。该蠕变主要是通过原子沿晶界扩散完成。在3种应力时效条件下,均发生了Coble蠕变。因此,与无应力时效试样相比,晶粒尺寸均发生了长大

图5 未施加应力的时效态筋部EBSD组织

图6 应力时效态筋部EBSD反极图、晶界图以及取向差分布图

在220 MPa应力时效条件下,VRR阶段的值为2.63,发生了位错攀移。该行为导致基体的LAGB占比显著增大。在250 MPa和280 MPa应力时效条件下,VRR阶段的值分别为1.78和1.88,基体同样存在位错攀移或是亚晶增殖,与220 MPa时相比,LAGB占比增大。

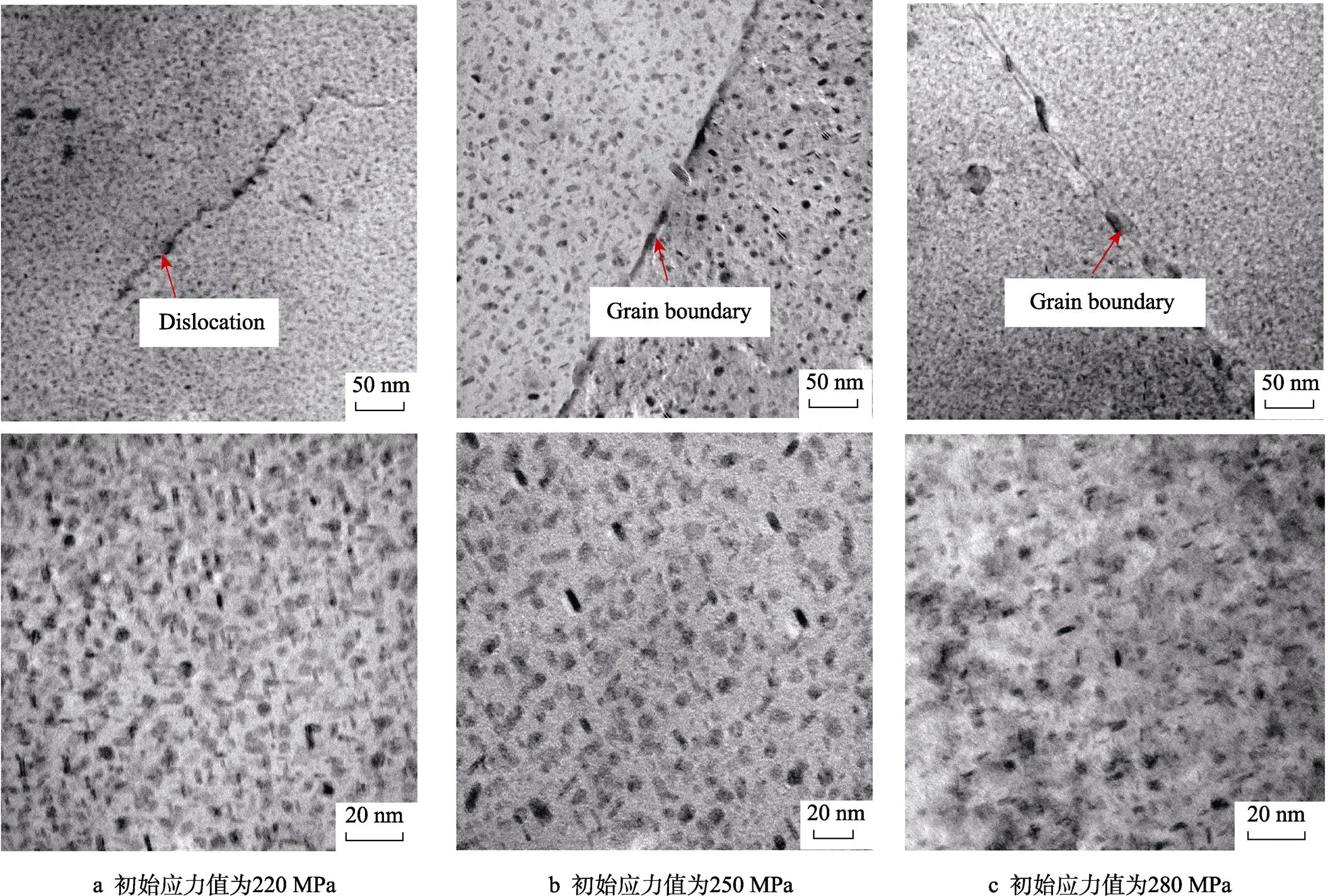

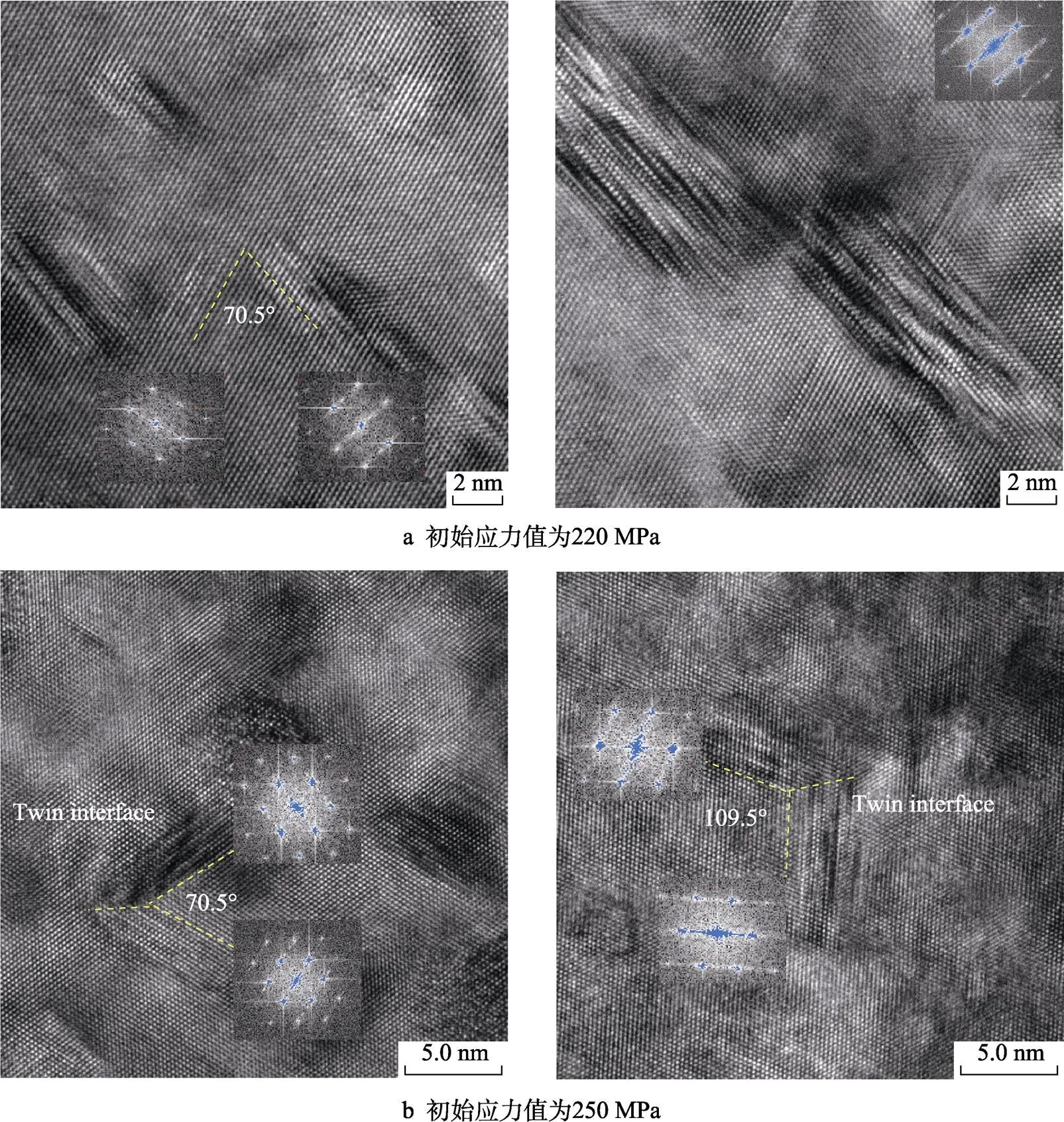

不同应力时效条件下筋部的TEM图如图7所示。在不同初始应力条件下,经时效后,基体析出大量短杆状或盘状η/η'相。在220、250、280 MPa应力时效条件下,析出相平均尺寸分别为8.41、4.89、5.01 nm。分析220 MPa初始应力时效可知,基体内存在位错(如图7a所示),位错作为非均质形核位点,诱发了析出相形核-长大。与此同时,析出相对位错产生了钉扎作用,限制了位错攀移。对于初始应力为250 MPa和280 MPa的时效样品,虽然应力值增大,但是基体内并未发现位错。根据HAGB和LAGB统计结果,这可能是因为晶界扩散蠕变或者亚晶增殖消耗了大部分应变能。

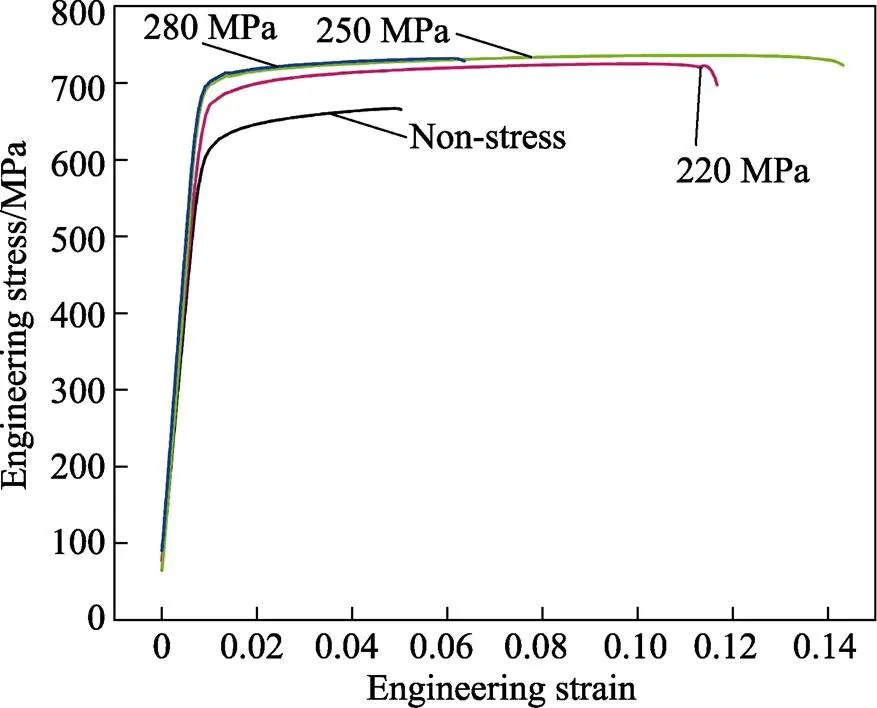

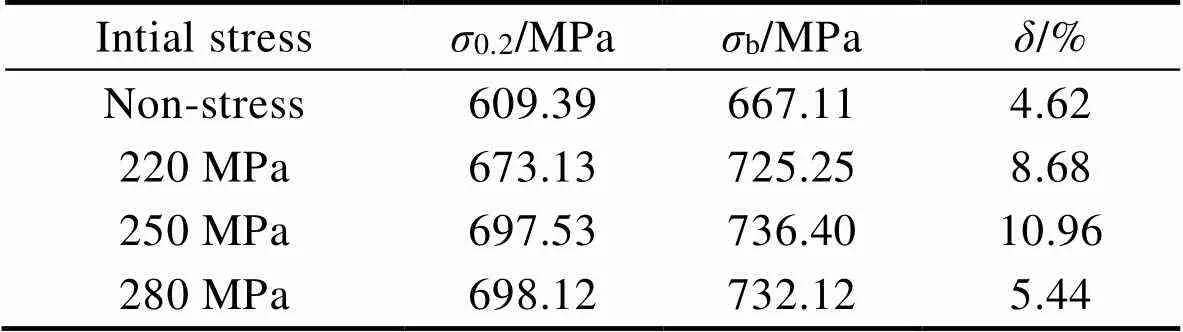

2.3 力学性能

不同初始应力时效筋部试样的拉伸应力-应变曲线如图8所示,抗拉强度、屈服强度及延伸率如表1所示。经220 MPa应力时效后,试样的屈服强度0.2为673.13 MPa,抗拉强度b为725.25 MPa,延伸率为8.68%;经250 MPa应力时效后样品的0.2和b均得以提升,同时,延伸率增至10.96%。280 MPa应力时效后样品的0.2和b与250 MPa应力时效的相比变化不大,但是延伸率骤降为5.44%。与无应力时效试样相比,时效耦合应力可以显著提升试样的强韧性,特别是在250 MPa时,屈服强度提升了14.46%,抗拉强度提升了10.38%,延伸率提升了137.22%。力学性能的变化与基体内的析出相有关。

2.4 分析与讨论

2.4.1 初始应力值对应力时效行为的影响

图7 应力时效态筋部透射显微组织

图8 不同初始应力时效筋部试样拉伸应力-应变曲线

表1 不同初始应力时效筋部试样的力学性能

Tab.1 Mechanical property of specimens with different initial stress-aging

对于初始应力为280 MPa的试样,残余应力最低为57.69 MPa,但是随着保温时间延长至24 h,残余应力缓慢回升到80.43 MPa,这与前述条件下的应力时效行为不同。由值计算结果可知,在该初始应力条件下,同样发生了回复以及Coble蠕变。随着初始应力提高至280 MPa,基体内的缺陷进一步增加,缺陷诱发的析出相非均匀形核-长大动力增强,析出相生长速率变大,显著阻碍了位错攀移,进而使LAGB占比相较于250 MPa应力时效时的降低。对于晶界扩散蠕变,缺陷有利于晶界扩散,但同时也促进了晶间析出相的长大,其尺寸从25 nm增至45 nm(见图7b和图7c),阻碍了晶界蠕变。受此双重作用影响,当初始应力为280 MPa时,基体应力松弛程度降为79.4%。与此同时,粗大的晶间析出相在单轴拉伸时容易成为应力集中点,进而诱发裂纹形成,最终导致试样延伸率降低。

2.4.2 初始应力对析出行为及强韧性的影响

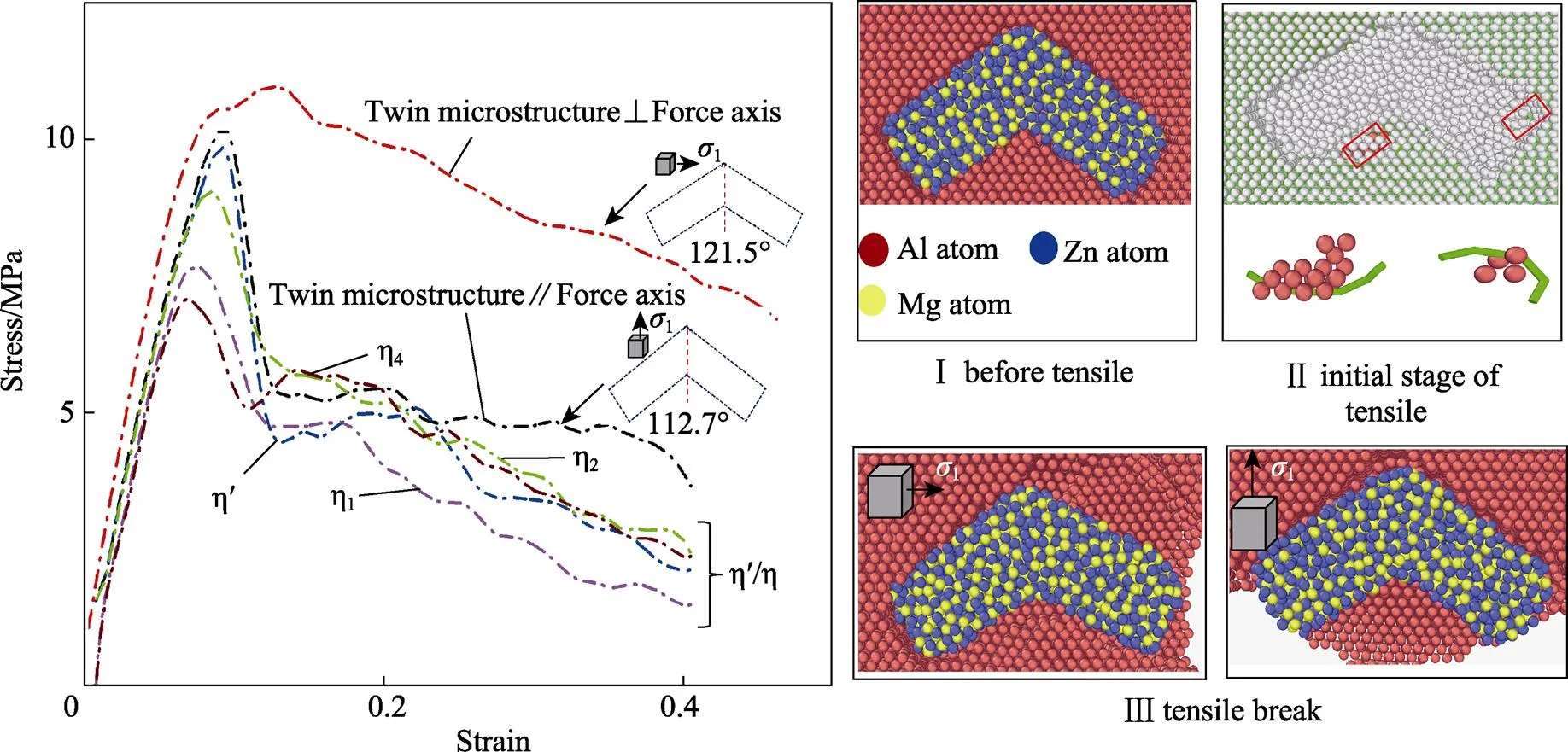

围绕具有孪生界面微结构的复合形态析出相,基于分子动力学开展了理论计算,如图10所示。计算结果表明,在单轴拉伸含相同体积分数析出相的铝基体时,具有孪生界面复合析出相的基体强度优于含常规形态析出相的基体强度。增加的孪生界面对基体强度的贡献甚至高于常规亚稳η¢相的。对于以η¢/η相为主要强化手段的Al-Zn-Mg-Cu合金,构筑新型η¢/η相形态是进一步提升合金强度的有效途径。同时,在室温拉伸过程中,析出相界面孪生结构从109.5°分别增至112.7°(力轴平行于孪生界面)和121.5°(力轴垂直于孪生界面),如图10所示。与常规η¢/η相以位错绕过机制为主要变形方式相比,析出相孪生界面自身结构的改变使其对位错的约束、拦储能力得以提升。由此可知,针对250 MPa应力时效试样,析出相界面孪生微结构的形成促使强韧性得以协同提升。

图9 应力时效筋部试样高分辨透射组织

图10 单轴拉伸析出相孪生界面微结构分子动力学模拟结果

3 结论

通过研究不同应力时效条件下Al-10Zn-3Mg-3Cu合金带外纵筋筒形件筋部试样应力松弛行为、微观组织形貌以及力学性能,得到如下结论:

1)在220 MPa应力时效条件下,应力松弛机制主要为位错攀移,试样应力松弛程度为69.4%;在250 MPa和280 MPa应力时效条件下,应力松弛机制主要为晶界Coble蠕变和位错运动。

2)经220 MPa应力时效后,试样的屈服强度0.2为673.13 MPa,抗拉强度b为725.25 MPa,延伸率为8.68%;经250 MPa应力时效后,试样的0.2提升到697.53 MPa,b提升到736.40 MPa,延伸率为10.96%。应力时效使筋部试样强韧性得以协同提升。

3)经250 MPa应力时效后,基体析出相的平均尺寸为4.89 nm,同时,应力时效改变了析出相形态,发展了具有孪生界面的复合析出相,经分子动力学计算可知,该特征微结构有利于基体强韧性的协同提升。

[1] ZHAO H, YE L Y, CHENG Q S, et al. Through Variable Temperature Retrogression to Enhance Mechanical Properties and Corrosion Resistance of Extruded 7055 Aluminum Alloy[J]. Journal of Materials Research and Technology, 2023, 24: 2575-2594.

[2] YANG X W, CHENG Q S, DONG Y, et al. Effect of Various Non-Isothermal Aging on Properties and Microstructure of 7055 Aluminum Alloy[J]. Journal of Materials Research and Technology, 2023, 25(15): 6275-6287.

[3] KHAN M, XU C H, HAMZA M, et al. Enhanced Tensile Strength in an Al-Zn-Mg-Cu Alloy via Engineering the Precipitates along the Grain Boundaries[J]. Journal of Materials Research and Technology, 2022, 22(5): 696-705.

[4] JIANG H T, XING H, XU Z H, et al. Effect of Pre-Aging and Precipitation Behavior on Mechanical Properties of 7055 Aluminum Alloy Processed by Hot-Forming Quenching[J]. Materials Characterization, 2023, 198(111398): 112729.

[5] LI H C, CAO F Y, GUO S, et al. Microstructures and Properties Evolution of Spray-Deposited Al-Zn-Mg-Cu-Zr Alloys with Scandium Addition[J]. Journal of Alloys and Compounds, 2016, 691: 482-488.

[6] LIU Y, JIANG D M, LI B Q, et al. Heating Aging Behavior of Al-8.35Zn-2.5Mg-2.25Cu Alloy[J]. Materials & Design, 2014, 60: 116-124.

[7] SOLBERG J K, THON H. Stress Relaxation and Creep of some Aluminium Alloys[J]. Materials Science and Engineering, 1985, 75(1/2): 105-116.

[8] ZHAN L H, LIN J G, DEAN T, et al. Experimental Studies and Constitutive Modelling of the Hardening of Aluminium Alloy 7055 under Creep Age Forming Conditions[J]. International Journal of Mechanical Sciences, 2011, 53(8): 595-605.

[9] 徐显强, 董显娟, 徐勇, 等. 7050铝合金蠕变本构模型及其泛化能力研究[J]. 精密成形工程, 2023, 15(7): 96-103.

XU X Q, DONG X J, XU Y, et al. Creep Constitutive Model and Generalization Ability of 7050 Aluminum Alloy[J]. Journal of Netshape Forming Engineering, 2023, 15(7): 96-103.

[10] CHEN J F, JIANG J T, ZHEN L, et al. Stress Relaxation Behavior of an Al-Zn-Mg-Cu Alloy in Simulated Age-Forming Process[J]. Journal of Materials Processing Technology, 2014, 214(4): 775-783.

[11] XIANG K Y, DING L P, JIA Z H, et al. Phase Transition Induced by Synchroshear in Al-Zn-Mg-Cu Alloy[J]. Scripta Materialia, 2022, 212: 114577.

[12] CHATTERJEE A, QI L, MI A. In Situ Transmission Electron Microscopy Investigation of Nucleation of GP Zones under Natural Aging in Al-Zn-Mg Alloy[J]. SSRN Electronic Journal, 2021, 207: 114319.

[13] YAN Z, WU X D, TANG S B, et al. Co-Precipitation of T' and η′ Phase in Al-Zn-Mg-Cu Alloys[J]. Materials Characterization, 2020, 169(1): 110610.

[14] CAO F H, ZHENG J X, JIANG Y, et al. Experimental and DFT Characterization of η′ Nano-phase and Its Interfaces in Al-Zn-Mg-Cu Alloys[J]. Acta Materialia, 2019, 164: 207-219.

[15] BENDO A, MATSUDA K, LERVIK A, et al. An Unreported Precipitate Orientation Relationship in Al-Zn-Mg Based Alloys[J]. Materials Characterization, 2019, 158: 109958.

[16] LIU C H, FENG Z Z, MA P P, et al. Reversion of Natural Ageing and Restoration of Quick Bake-hardening Response in Al-Zn-Mg-Cu Alloy[J]. Journal of Materials Science & Technology, 2021, 95: 88-94.

[17] ZHAO H, GAULT B, PONGE D, et al. Reversion and Re-aging of a Peak Aged Al-Zn-Mg-Cu Alloy[J]. Scripta Materialia, 2020, 188: 269-273.

[18] CHEN J F, ZHEN L, JIANG J T, et al. Microstructures and Mechanical Properties of Age-formed 7050 Aluminum Alloy[J]. Materials Science & Engineering A, 2012, 539: 115-123.

[19] GUO W, GUO J Y, WANG J D, et al. Evolution of Precipitate Microstructure during Stress Aging of an Al-Zn-Mg-Cu Alloy[J]. Materials Science & Engineering A, 2015, 634: 167-175.

[20] GUO W, YANG M, ZHENG Y, et al. Influence of Elastic Tensile Stress on Aging Process in an Al-Zn-Mg-Cu Alloy[J]. Materials Letters, 2013, 106: 14-17.

[21] NIE J F, MUDDLE B C, POLMEAR I J. The Effect of Precipitate Shape and Orientation on Dispersion Strengthening in High Strength Aluminium Alloys[J]. Materials Ence Forum, 1996, 217/218/219/220/221/222: 1257-1262.

[22] CHUNG T F, YANG Y L, SHIOJIRI M, et al. An Atomic Scale Structural Investigation of Nanometre-sized η Precipitates in the 7050 Aluminium Alloy[J]. Acta Materialia, 2019, 174: 351-368.

[23] CHUNG T F, YANG Y L, HUANG B M, et al. Transmission Electron Microscopy Investigation of Separated Nucleation and In-Situ Nucleation in AA7050 Aluminium Alloy[J]. Acta Materialia, 2018, 149: 377-387.

[24] ZHENG J H, PAN R, LI C, et al. Experimental Investigation of Multi-step Stress-relaxation-ageing of 7050 Aluminium Alloy for Different Pre-strained Conditions[J]. Materials Science and Engineering: A, 2018, 710: 111-120.

[25] YANG Y L, ZHAN L H, LIU C H, et al. Stress- relaxation Abehavior and Microstructural Evolution under Varying Initial Stresses in an Al-Cu Alloy: Experiments and Modeling[J]. International Journal of Plasticity, 2020, 127: 102646.

Effect of Stress-aging on Microstructure and Mechanical Properties of Al-10Zn-3Mg-3Cu Alloy Cylindrical Parts with External Longitudinal Ribs

REN Xianwei1,2*, CUI Xu3, ZHAO Xi2, XUE Yong1,2

(1. School of Materials and Engineering, North University of China, Taiyuan 030051, China; 2. National Defense Technology Industry Complex Component Extrusion Innovation Center, Taiyuan 030051, China; 3. Lu Zhuang's First Representative Office in Baotou Area, Inner Mongolia Baotou 014032, China)

The work aims to investigate the stress relaxation behavior of Al-10Zn-3Mg-3Cu alloy with external longitudinal reinforcement under stress aging conditions, and to clarify the mechanism of matrix stress relaxation and the mechanism of enhancing toughness and strength. For the quenched reinforcement samples, different initial stress values were designed to carry out stress aging experiments. Then, the microstructure and properties of the samples were studied through data analysis and microstructure characterization. When the initial stress was 250 MPa, the stress relaxation degree of the reinforcement samples reached 85.8%. At the same time, the tensile strength of the samples was 736.40 MPa, the yield strength was 697.53 MPa, and the elongation was 10.96%. Under the stress aging conditions of 250 MPa, the stress relaxation mechanism mainly includes grain boundary Coble creep and dislocation movement. Dislocation movement promotes the proliferation of subgrains. Coble creep makes the grain size of the matrix grow. These behaviors promote stress dissipation of the sample. At the same time, stress aging changes the morphology of precipitates, and develops composite precipitates with twin interfaces. According to the molecular dynamics calculation, this characteristic microstructure is beneficial to the coordinated improvement of matrix toughness and strength.

stress-aging; Al-10Zn-3Mg-3Cu alloy; stress relaxation; strength-ductility; precipitates

10.3969/j.issn.1674-6457.2024.03.007

TG146.21

A

1674-6457(2024)03-0076-10

2024-01-04

2024-01-04

国家自然科学基金(52205427);山西省基础研究计划-青年科学研究项目(20210302124322);山东省重点研发计划(2023JMRH0302);山东省博士后创新项目(SDCX-ZG-202203072)

The National Natural Science Foundation of China (52205427); the Basic Research Program of Shanxi Province (20210302124322); Key Research and Development Plan in Shandong Province (2023JMRH0302); Shandong Postdoctoral Innovation Project (SDCX-ZG-202203072)

任贤魏, 崔旭, 赵熹, 等. 应力时效影响Al-10Zn-3Mg-3Cu合金带外纵筋筒形件组织性能研究[J]. 精密成形工程, 2024, 16(3): 76-85.

REN Xianwei, CUI Xu, ZHAO Xi, et al. Effect of Stress-aging on Microstructure and Mechanical Properties of Al-10Zn-3Mg- 3Cu Alloy Cylindrical Parts with External Longitudinal Ribs[J]. Journal of Netshape Forming Engineering, 2024, 16(3): 76-85.

(Corresponding author)