高性能无机注浆材料在“孤岛”工作面巷道加固中的应用

赵建阳

(煤炭科学技术研究院有限公司,北京 100013)

0 引言

随着我国煤矿采深的增加,开采煤层时受到的地应力作用增大,尤其是遇到“孤岛”式工作面时,采动动压对于巷帮煤柱具有较强的破坏作用,当回采临近地质构造和断层带附近时,由于应力集中,会导致顶板出现破碎,降低工作面及两巷的支护强度,造成补强加固困难[1-2]。因此,为提高顶板和煤柱的结构稳定性,降低动压对其影响破坏强度,采取预注浆的措施进行补强。通过实验室条件下改善注浆材料的力学性能,投入工作面进行实践,取得较好的加固效果。

1 工作面概况

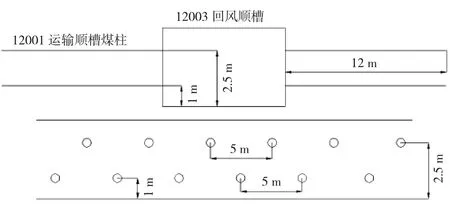

12003 工作面位于糯东煤矿井田一采区西翼,北邻井田边界线,南邻1#回风巷和1#进风大巷,西翼为12001 工作面采空区,东翼为12005 工作面采空区,按照工作面布置设计采用跳采工艺,因此,12003工作面回采时已为“孤岛”工作面。糯东煤矿为多煤层开采,主采煤层有17#、19#、20# 和26# 四组煤层,12003 工作面主采20#煤层,采面地表标高+15 25~+1 850 m,井下标高+1 336~+1 359 m,20#煤全层厚度2.2~4.1 m,平均煤厚2.8 m,煤层总体层位稳定,含夹矸2~3 层,结构复杂,夹矸厚度0.1~0.8 m,平均厚度为0.5 m,多以泥岩为主,局部含有粉砂质泥岩,煤层倾角平均3°。工作面回风顺槽设计长度1 117.5 m,运输顺槽设计长度987.5 m,切眼长度141 m,设计可采长度为885 m,工作面呈倾向布置。采面内在掘进期间共揭露8 条正断层,落差为1.5~3 m,倾角40°~70°。采面顺槽与相邻工作面留设煤柱宽度达21 m。12003 工作面巷道布置,如图1 所示。

由于12003 工作面在回采前经过回风底抽巷、运输底抽巷和切眼底抽巷施工大量的穿层钻孔,采取对煤体进行水力冲孔连管抽采瓦斯的防突措施,造成煤体结构裂隙发育,稳定性下降,在回采期间受到采面两翼采空区工作面的动压影响,造成压力叠加,在回采过140 m 左右时,回风和运输顺槽超前支护段巷道受到挤压严重变形,两帮出现鼓包憋帮现象,最大移近量达到470 mm,导致回采侧煤壁及采空区侧煤柱松软开裂,支撑强度严重下降,为加强顶板支护,将巷道两帮部单体柱抬棚各向内偏移400 mm 重新打设,但巷道可操作空间严重受限,影响行人运输,尤其是更换电机、溜子槽等大型设备时无法清理出转运空间,制约安全生产。在应力叠加区域,巷道超前40~70 m 段底鼓严重,顶板存在不同程度的下沉,造成支护困难,最大顶底垂直移近量达到560 mm,需要安排专门巷修队伍随工作面向外推进不断卧底清道,进行巷道维护,无形中增加施工工程量和劳动强度,降低工作面的产出效率。因此,为提高巷道支护强度和煤体稳定性,减少回采煤壁和保护煤柱被破坏,采取向煤体和顶板注浆的方法,辅助提高自身结构强度。

2 注浆材料力学特性改良方案

目前适用于矿井井下生产用的注浆材料主要有无机材料类的水泥、粉煤灰等,以及有机材料类的聚氨酯、水玻璃等。虽然有机注浆材料具有流动性好、凝固时间段、注浆效果强度高以及方便制配、操作简单等优点,但有机注浆材料在反应过程中伴随着大量放热,对煤体进行注浆加固时,容易引发煤层燃烧等事故,具有一定的风险性[3],且价格昂贵。因此,为更好地适用于井下生产条件和作业环境,针对无机注浆材料黏稠度大,流动性低,凝固时间长,扩散范围有限等缺点,选用硫铝酸盐水泥熟料、生石灰和石膏等材料按照一定量配比进行混合,并搭配早强剂、速凝剂等辅助材料。在实验室条件下进行配比试验,对注浆材料进行力学性能改良。

2.1 硫铝酸盐水泥熟料

SAC.42.5 标号的硫铝酸盐水泥熟料(SAC),主要包括CaO、Al2O3、Fe2O3、MgO 等材料成分,在实验室条件下按照表1 中成分质量占比进行配置。

表1 硫铝酸盐水泥熟料成分质量占比

2.2 石膏材料

石膏选用矿用天然石膏(SG),主要成分包括SO3、CaO、SiO2、Al2O3等,在实验室条件下按照表2 中成分质量占比进行配置。

表2 石膏材料成分质量占比

2.3 石灰材料

选用常规生石灰(SH),主要成分包括CaO、Al2O3、Fe2O3、MgO、Na2O、K2O、TiO2等材料成分。在实验室条件下按照表3 中成分质量占比进行配置。

表3 石灰材料成分质量占比

此外,通过向混合注浆材料中添加萘系减水剂、早强剂、速凝剂和缓凝剂等辅助催化剂材料,有效控制搅拌后浆液的凝固时间和结块强度,以期达到提高煤岩体黏结完整性的目的[4]。

3 改良注浆材料的效果应用分析

3.1 注浆钻孔布置方案

根据初期工作面回采期间的顶帮巷道变形规律分析,设计注浆钻孔从切眼向外30 m 处开始施工,随工作面推进逐步向外扩展注浆范围。由于两巷留设有近20 m 厚保护煤柱,设计在12003 回风顺槽和运输顺槽内分别向保护煤柱和回采煤壁内施工注浆钻孔,下排钻孔距底板高度1 m,上排钻孔距底板高度2.5 m,均垂直煤壁打设,在顶板破碎段,在距顶板0.5 m 处以10°~15°倾角开孔,钻孔直径选用Φ42m m,孔深设计12 m,封孔管里段2 m 采用花管连接,便于浆液释放扩散,充填破碎带裂隙,钻孔间距5 m,上下排呈“三花眼”方式布置,能够最大限度确保注浆范围相互影响渗透,有效治理裂隙[5]。注浆钻孔设计断面如图2 所示。

图2 注浆钻孔设计断面

3.2 注浆后巷道移近量

由于煤岩体注浆随着工作面推进向外连续施工,在应力叠加区域和超前区段提前进行注浆加固,充填裂隙,有效提高煤岩体的可塑性和支撑强度,限制巷道顶帮的变形速度。加固后煤墙成型情况,如图3 所示。

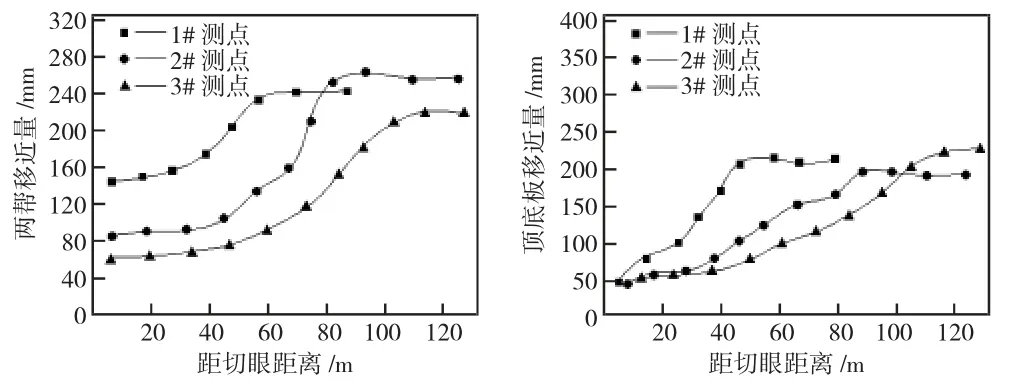

为进一步观察注浆加固后的控制效果,在回采140 m 后的运输顺槽和回风顺槽外段每隔40 m 设置一组顶底移近量和两帮移近量的观测点,做好连续观测记录,实时掌握巷道变形量及变形速度,以及与工作面推进度快慢之间的相互影响关系。由于在初期回采的140 m 范围内发现工作面超前40~70 m 段底鼓严重,以12003 回风顺槽为例观察,在1 个月的时间内,采面外推距离切眼40、80、120 m 处的1#、2#、3#三个测站的移近量数据,将观测结果绘制成数据曲线,如图4 所示。

图4 两帮移近量顶底板移近量观测曲线

由图4 分析可知,当切眼临近观测点附近时,顶底板之间与两帮之间都会产生移近变形,这与受到向外传递的动压有关,但经过注浆改造加固后,1#观测点两帮移近量达到241.3 mm,2#观测点两帮移近量为252.6 mm,3#观测点两帮移近量达到217.5 mm,相较于未采取注浆加固措施前的两帮移近量达到470 mm,具有明显加固效果。在顶底板移近量变化中,1#测点观测最大值239.4 mm,2#测点观测最大值212.3 mm,3#测点观测最大值235.8 mm,相较于里段未加固回采的140 m 范围最大顶底移近量560 mm,取得显著控制效果。

4 结论

1)在实验室条件下以硫铝酸盐水泥熟料与生石灰、石膏等材料作为主要注浆原材料进行合理配比,并搭配早强剂、速凝剂等辅助材料制配出可调节注浆材料力学性能、抗压强度和可塑性的改良型材料。

2)在井下工作面实践应用后,经过对距离切眼最近的3 个测站连续数据观察,发现巷道两帮最大移近量为217.5~252.6 mm,顶底最大移近量为212.3~239.4 mm,相较于注浆加固前两帮最大移近量470 mm,顶底最大移近量560 mm,具有显著加固效果,有效控制巷道变形。