装配式叠合板厚度控制技术研究

高 谦

(中铁十六局集团城市建设发展有限公司,北京 100018)

0 引言

叠合楼板在装配式结构中的应用非常广泛,由预制板及现浇叠合层共同组成,预制板既是楼板结构的组成部分之一,又是现浇叠合层的永久性模板,常用叠合板的预制板厚度为 60 mm,现浇混凝土叠合层厚度为70 mm[1]。根据结构设计图纸,叠合板理论板厚=预制板厚度设计值(60 mm)+暗敷管线及钢筋高度+叠合层钢筋保护层厚度=130 mm;而叠合板实际板厚=预制板实测厚度+管线敷设所需高度+钢筋高度+钢筋、管线、预制板安装间隙+钢筋保护层厚度。

根据 GB 50204-2019《混凝土结构工程施工质量验收规范》,楼面板厚度的允许偏差为[+10,-5]mm[2],由于预制板制作偏差、暗敷线管与楼面钢筋空间交叉以及施工误差累积等多种因素影响,在楼面浇筑模架拆除后,经结构实体检测,发现叠合板实际厚度超过 130 mm 的频率居高,影响建筑物的结构安全及使用功能。

基于分析论证叠合板超厚的主要原因,叠合板施工全过程中应从设计、生产、施工等环节共同采取管控措施,除了在设计阶段优化、生产阶段控制、安装阶段精细施工等方面加强管理以外,还应该在叠合层浇筑的最后环节采取有效的工艺措施,精确控制叠合层的浇筑厚度,有效解决叠合板超厚的技术通病,防止材料损耗及建筑荷载的增加,确保室内空间尺寸满足要求。

1 工程概况

无锡住宅项目位于位于江苏省无锡市滨湖区,总用地面积 123 263.2 m2,总建筑面积 250 800 m2,由27 幢 11 层住宅楼、5 幢 1 层配套商业社区用房、1 幢 1 层售楼处及 1 个地下 1 层车库组成。结构形式为钢筋混凝土剪力墙结构,主体结构楼面叠合板、空调板及楼梯等水平构件采用装配式构造[3],共 13 370 个构件,合计 5 232.75 m3,预制板的混凝土强度等级为 C30,采用双向板设计,厚度为 60/70 mm 两种,现浇叠合层厚度为70 mm。

2 叠合板超厚原因分析

通过现场施工过程调研,分析叠合板厚度超标的原因主要有以下方面[4]。

2.1 预制板制作偏差因素

规范要求预制板厚度允许偏差为±5 mm,由于预制构件生产工艺把控不严或构件进场验收工作不细致,以及板顶面拉毛后粗糙不平,导致预制板实测厚度局部超过 65 mm,另外构件生产过程中对预埋桁架筋高度控制不严,导致出现桁架钢筋上浮,也会对叠合板整体厚度造成不利影响[5]。

2.2 暗敷线管占用空间影响

电气安装相关规范规定,预埋线管交叉“同一处只允许 2 层管交叉,不允许 3 层及以上管线的交叉”。线管敷设时依据照明平面图布管,在线管集中部位出现双层线管交叉较多,并与钢筋交叉重叠。一般强电暗敷线管为φ20 mm PVC 管,干线管路采用φ32 mm PVC 线管,在干线管路与一般线管交叉的现浇层区域,线管敷设高度需求增加,甚至挤占了楼面钢筋的布设空间,导致叠合板顶面标高整体上浮。

2.3 楼面钢筋布置空间制约

现浇叠合层内布设板底钢筋、支座负筋以及负筋分布筋等构造钢筋,结构阳角部位还需增设放射筋,暗敷线管密集处另需增设抗裂钢筋网片,建筑轻质隔墙部位在板底需增设附加钢筋,钢筋布置空间需求增加,并且因利用桁架筋替代马凳筋,支座负筋、负筋分布筋及抗裂钢筋网片均放置在桁架筋上,钢筋密集处甚至挤占了现浇层钢筋保护层,现场为保证不露筋只能加大现浇层厚度。

2.4 施工误差累积

叠合板施工各道工序中存在预制板厚度正公差、保护层正公差、钢筋与管线及预制板之间的间隙等多种误差,各种误差累积也是导致叠合板超厚的原因之一,不利于精确控制叠合板的设计厚度。

3 叠合板厚度控制关键技术

3.1 关键技术核心点

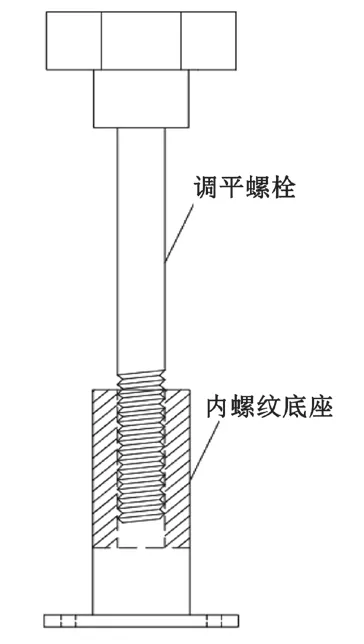

叠合板厚度控制装置为特制的板厚控制器,板厚控制器 1 用于双向板现浇接缝处,其内螺纹底座与板底模固定,连接调平螺栓,旋调梅花型手柄与设计板厚相同,手柄底部作为楼面浇筑找平的依据;板厚控制器 2 用于现浇叠合层部位,安装在预制板顶,其固定夹片夹固桁架筋,固定夹片与板顶标高相同,楼面浇筑时作为找平的依据;现浇楼面二次收面时取出板厚控制器,清洗灰浆后周转使用。

3.2 工艺操作流程

制作板厚控制器→模架支撑体系搭设→预制板安装就位→楼面钢筋绑扎及管线预埋→安装板厚控制器→楼面混凝土浇筑→拆卸板厚控制器→周转使用。

3.3 板厚控制器制作

3.3.1 板厚控制器 1 制作

板厚控制器 1 以内螺纹底座及调平螺栓组合而成,内螺纹底座采用 PE 材料制作,内螺纹柱体直径为20 mm,上部内螺纹长度 40 mm,壁厚 5 mm,下部实心柱体高 17 mm,底部为φ40 mm 的圆形底板,底板两侧钻出 2 个φ3 mm 螺栓孔,如图1 所示;调平螺栓采用 M10 螺杆,长度为 130 mm,螺纹长度为 40 mm,顶部连接梅花型手柄,手柄涂红色反光漆,如图2 所示;将调平螺栓的 M10螺杆旋入内螺纹底座上的螺纹内丝,根据叠合板设计厚度,旋转调平螺栓顶部的梅花型手柄,调整手柄底部至内螺纹底座底部的竖向高度与设计板厚相同。板厚控制器 1 组合示意图如图3 所示,制作成品图如图4 所示。

图1 内螺纹底座制作详图(单位:mm)

图2 调平螺栓制作详图(单位:mm)

图3 板厚控制器 1 示意图

图4 板厚控制器 1 成品图

3.3.2 板厚控制器 2 制作

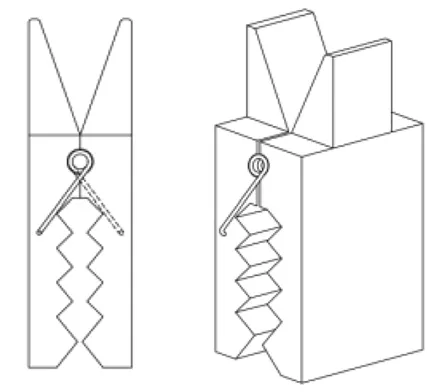

板厚控制器 2 以固定夹片及双扭簧组合而成,固定夹片采用 PE 材料制作,由左右对称的两瓣夹片组合,上部设置楔形手柄;夹片距顶部 15 mm 处预留φ8 半圆孔,夹片内侧设置锯齿形防滑构造,夹片侧面钻出φ1 mm 销孔,固定夹片制作详图如图5 所示,三维示意图如图6 所示;双扭簧采用φ1 mm 弹簧钢丝制作,长 40 mm,直径 8 mm,两端的钢丝对称直线延伸后垂直弯折,如图7 所示;将两瓣固定夹片内侧对接,双扭簧嵌入夹片顶部的组合圆孔内,双扭簧两端的钢丝弯折段分别插入夹片侧面钻出的φ1 mm 销孔,组合为板厚控制器 2,组合示意图如图8 所示。

图5 固定夹片制作详图(单位:mm)

图6 固定夹片三维示意图(单位:mm)

图7 双扭簧示意图(单位:mm)

图8 板厚控制器 2 组合示意图

3.4 使用操作步骤

3.4.1 预制板安装就位

吊具预先做安全性检测,吊点位于预制板两端的桁架筋上,出厂时事先在吊点部位做红漆标识;采用链条式吊索四点平衡起吊,吊索与预制板桁架筋用卡环卡牢,提升至距地面 500 mm 时略作停顿,再次确认吊具是否牢固,继续提升靠近安装作业面[6];距离支撑面200 mm 时暂停,操作人员稳住预制板,参照定位线指挥塔吊缓慢降落,待预制板稳定后方可摘钩,如图9 所示。

图9 预制板安装就位

预制板就位后进行检测校正,若超出质量控制要求,或偏差影响到下一块板的吊装,应重新起吊落位,直到符合要求[7];板底标高通过微调支撑模架调整,允许偏差±5 mm。

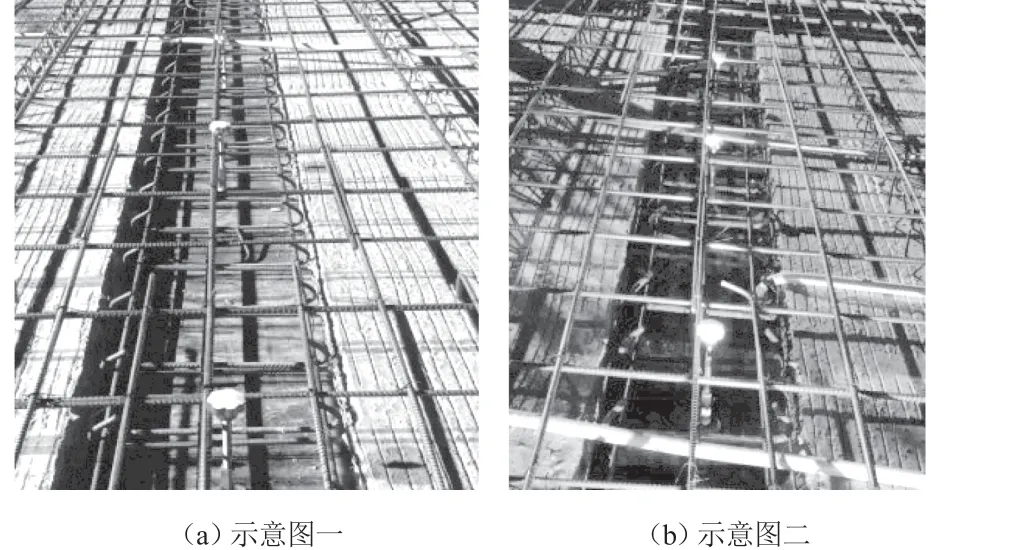

3.4.2 楼面钢筋绑扎及管线预埋

楼面连梁钢筋在预制板安装后绑扎,利用方木横担做临时支撑,将连梁钢筋架立在预制板上部绑成钢筋笼后整体落梁入模;现浇叠合层钢筋网片按设计间距与预制板的桁架筋绑扎连接,伸入支座的锚固长度应符合设计要求,如图10 所示。相邻开间板底钢筋直径和间距相同时,尽量通长布置,板负筋交界处,分布筋绑扎在叠合板桁架筋之下,避免多层钢筋交叉造成保护层减小,造成楼板超厚。

图10 现浇叠合层钢筋绑扎

预制板的预埋线盒内引出套管,敷设现浇叠合层内的预埋电气线管,线管穿设在预制板桁架筋下方,用尼龙扎带绑牢固定;严格按设计布管,沿最近的方向敷设,使走向顺直减少弯曲,现浇叠合层内严禁 2 层以上管线交叉重叠[8],确保线管的混凝土保护层厚度≥20 mm,如图11 所示。

图11 预埋线管铺设

3.4.3 板厚控制装置安装

板厚控制器 1 设置在双向板现浇接缝处的底模上,纵向布置间距为 1 m。首先将内螺纹底座按间距布设在底模上,利用 M 3 自攻钉穿过内螺纹底座底板上的螺栓孔,将内螺纹底座与板底模固定,防止混凝土浇筑时发生上浮,将调平螺栓的 M 10 螺杆旋入内螺纹底座上的螺纹内丝,根据叠合板设计厚度,旋转调平螺栓顶部的梅花型手柄,使手柄底部至板底模的竖向高度与设计板厚相同,手柄底部在楼面浇筑时作为精确找平的依据。

板厚控制器 2 设置在预制板上部的现浇叠合层内,纵、横向布置间距为 1 m。板厚控制器 2 采用类似晾衣夹的固定原理,手持其顶部的楔形手柄,用力捏紧使固定夹片张开,穿入预制板顶部的桁架筋,将桁架筋夹固在固定夹片内侧的锯齿形凹槽内,夹片内侧的锯齿形构造可防止夹片与桁架筋之间滑移。固定夹片顶部与现浇层顶面标高相同,在楼面浇筑时作为精确找平的依据。板厚控制器安装示意图如图12 所示,效果图如图13 所示。

图12 叠合板厚度控制器安装示意图

图13 板厚控制器安装效果图

3.4.4 叠合板混凝土浇筑(见图14、图15)

图14 现浇叠合层混凝土养护

图15 叠合板成品效果

楼层混凝土整体浇筑,利用车载泵及混凝土布料机完成混凝土的运输,先浇筑墙体混凝土,再浇筑楼面混凝土,抹平收面时通过板厚控制器精确找平,板厚控制器1的梅花型手柄上涂红色反光漆,作为夜间施工的醒目标志。施工人员在浇筑和收面过程中应注意不要踩踏板厚控制器或被其绊倒,并避免泵送混凝土时直接冲击,在叠合板混凝土初凝前二次收面时拆卸板厚控制器,旋转回收板厚控制器 1 上的调平螺栓,捏紧板厚控制器 2 顶部的楔形手柄,使固定夹片张开与桁架筋脱离后垂直取出,清洗灰浆以备周转使用,并将提取部位的板面混凝土抹平。叠合板抹面完成后及时覆盖塑料薄膜养护[9],养护期不少于 14 d。

4 创新技术优势

1)装配式叠合板厚度控制装置具有构造简单、操作方便、通用性强、周转率高等特性,可精确控制叠合板的结构厚度,施工精度可至毫米级,解决楼面标高及室内净高的偏差通病,促进装配式结构工程的整体质量提升。

2)防止混凝土材料浪费及建筑荷载的增加,满足建筑物的结构安全及使用功能;主要部件均可周转使用,降低施工成本,节约措施费投入,降低造价的同时也做到了节能环保,完全符合绿色建筑理念。

3)控制装置制作简便,现场加工或工厂化制作均可,现场安装拆卸快捷,简化施工工序,可广泛应用于装配式建筑结构楼面叠合板施工。

5 结语

本文针对装配式叠合板结构超厚的技术通病,研究应用叠合板厚度控制装置,有效防止材料浪费及建筑荷载的增加,确保楼面标高与室内净高满足设计及规范要求。该技术已受理“一种叠合板厚度控制装置”发明专利[10],可广泛应用于楼面叠合板结构施工,为装配式建筑的技术进步起到积极的推动作用。Q