PLC 在农业机械智能化调度与路径规划中的应用研究

赵晶晶

(江苏省宿迁经贸高等职业技术学校,江苏 宿迁 223600)

1 PLC技术概述

1.1 PLC基本原理

PLC 的运作依赖于一系列模块化组件,包括中央处理单元(CPU)、存储器、输入/输出接口(I/O)以及通信接口。中央处理单元的核心是一个微处理器,常采用32 位或64 位架构,拥有高达400 MHz 的时钟频率,确保了处理速度和效率[1]。存储器部分包括程序存储器和数据存储器,前者通常采用非易失性存储介质,例如,闪存容量多在128 KB 至数MB 之间,而数据存储器则包含用于临时数据处理的RAM,容量通常在64 KB 至256 KB 之间。输入/输出接口的设计允许PLC与外部设备进行数据交换,这些接口能处理多种信号类型,如24 V DC 数字信号和4 mA~20 mA模拟信号,其反应时间低至微秒级别。此外,PLC 还支持多种通信协议,如MODBUS、PROFIBUS 等,以实现与其他控制系统或网络设备的连接。

1.2 PLC功能与特点

PLC 的关键功能包括逻辑处理、顺序控制、定时、计数和数据处理。这些功能得益于其高速的处理器,如具备最高1 GHz 处理速度的ARM Cortex 系列CPU,其快速响应时间通常为10 ms 以内,确保即时和准确的控制[2]。在特点方面,PLC 支持多种编程语言,如梯形图、功能块图和结构化文本,使得编程更加灵活。其模块化设计允许用户根据需要轻松添加或更换I/O 模块,使系统可扩展性较强。此外,PLC 还支持网络功能,可通过工业以太网或其他通信协议(例如EtherCAT、CANopen)与其他设备进行数据交换,增强了其在复杂工业环境中的互联互通能力。

2 基于PLC的农业机械智能化调度系统设计

2.1 PLC系统硬件选择

在设计基于PLC 的农业机械智能化调度系统时,PLC系统的硬件选择至关重要。

1)中央处理单元(CPU)的选择应基于其处理能力和存储容量,考虑到农业环境中数据处理和控制命令的复杂性,推荐选用具有高速处理器(至少1 GHz)和较大存储空间(至少512 MB RAM及2 GB的闪存)的CPU。这样的配置确保了快速、准确的数据处理和足够的程序存储空间[3]。

2)输入/输出(I/O)模块必须能够处理各种传感器和执行器的信号,如温度、湿度、GPS 定位和速度控制等。选择具有多种模拟和数字输入/输出通道的I/O模块是关键,这些模块应支持至少24 V DC的数字输入和0~10 V 或4 mA~20 mA 的模拟输入以及对应的输出能力[4]。在通信方面,选用支持多种工业通信标准的PLC 是必要的,这包括但不限于以太网、CAN 总线和无线通信接口,以确保与农业机械及监控系统的无缝连接。特别是支持先进的工业协议如EtherNet/IP 或PROFINET 的PLC 可以大大提高数据传输效率和系统整体可靠性。

3)考虑到农业环境的特殊性,所选PLC 的耐环境性能也非常关键。这意味着PLC 硬件应具备良好的防尘、防潮、抗震能力以及在广泛的温度范围内稳定运行的能力(如-20 °C~60 °C)。

2.2 PLC软件编程

编程首先要基于系统的具体需求,例如作物种植模式、土壤状况监测、灌溉系统控制等,来设计合理的控制逻辑和数据处理流程[5]。在此过程中,使用高级编程语言如结构化文本(Structured Text)或梯形图(Ladder Logic)来编写控制算法是常见的做法。这些语言不仅提供了强大的逻辑处理能力,而且支持复杂的数据结构和控制流程,如多线程处理和事件驱动编程。为了实现精确的调度控制,编程中需要集成先进的算法,如模糊逻辑控制、神经网络或机器学习算法,以优化决策过程和适应多变的农业环境[6]。例如,通过集成环境监测数据(如温度、湿度、光照强度)和作物生长模型,PLC 程序可以智能调整灌溉和施肥策略。此外,PLC 程序还需考虑与外部设备和系统的通信需求。这通常涉及实现工业通信协议(如MODBUS TCP、OPC UA)的接口,确保与传感器、监控系统、云平台等的高效数据交换。程序还应包括故障检测和自我诊断功能,以实时监控系统状态并在异常情况下触发警报或采取应对措施。

2.3 通信网络设计

在基于PLC 的农业机械智能化调度系统中,通信网络的设计是确保信息高效流通和系统稳定运行的关键。

1)核心网络应采用工业级以太网,以保证高速数据传输,通常要求至少1 Gbps 的传输速率和低于10 ms 的延迟[7]。对于远程或移动农业机械,采用无线通信技术,如LTE 或即将普及的5G 网络,可以提供高达100 Mbps 的下行速率和低至1 ms 的延迟,确保远程控制和数据传输的实时性和可靠性[8]。

2)网络架构应采用分层设计,以确保可扩展性和灵活性。在底层,现场总线如CAN 或MODBUSRTU 适用于近距离、低速率的设备连接。在中层,以太网或无线网络可用于连接各个PLC 和中心控制系统[9]。在顶层,云连接或VPN 技术可实现与远程监控中心的数据交互。

3)网络的设计还应考虑安全性。采用先进的加密技术和安全协议,如SSL/TLS 或VPN,可以防止数据被非法拦截或篡改。同时,网络中的每个节点都应具备防火墙和入侵检测系统,以防止外部攻击。

3 基于PLC的农业机械路径规划系统实现

3.1 采集农田环境数据

在基于PLC 的农业机械路径规划系统实现中,采集农田环境数据是关键的第一步。此过程涉及使用多种高精度传感器,如多光谱传感器、激光雷达(LiDAR)、GPS 定位系统及地形扫描仪。这些传感器能够提供农田地形、作物长势、土壤湿度、光照强度等多维度的数据[10]。例如,多光谱传感器可以捕捉不同波长的反射光谱数据,用于分析作物健康状况。这些数据通过高速通信网络(如工业以太网或无线通信网络)传输至PLC 系统。PLC 内部的高性能CPU(处理速度至少1 GHz)和大容量存储(至少512 MB RAM)则负责处理这些数据,提取关键信息。例如,利用地形数据生成高精度的三维地图,基于作物长势数据进行作业区域的精确划分。采集到的环境数据不仅为路径规划提供了基础,还能够用于监测作业过程中的环境变化,确保路径规划系统的实时性和适应性。

3.2 优化路径规划算法

路径规划算法优化过程中,关键是采用高级算法,如A*搜索算法、遗传算法,这些算法能够在复杂的农田环境中找到最优或近似最优的路径。例如,A*搜索算法通过评估从起点到目标点的预估总成本(包括实际成本和预估剩余成本)来确定最短路径。在农业应用中,这个算法可以结合地形、作物分布及其他障碍物信息来计算成本,从而规划出高效的行驶路线。遗传算法则模仿自然选择的过程,通过迭代进化来优化路径规划,在处理大规模或变化多端的农田环境时尤其有效。这些算法的实施需要PLC 系统具备强大的数据处理能力和高效的算法执行环境。因此,在PLC 编程中,不仅要实现这些复杂的算法,还要优化内存和处理速度,以确保路径规划的实时性和准确性。

3.3 控制路径跟踪

路径跟踪控制过程涉及复杂的控制算法和精确的传感器反馈。主要采用的控制算法包括比例-积分-微分(PID)控制器、纯跟踪控制器以及模糊逻辑控制器。例如,PID 控制器可以根据路径偏差(即机械实际位置与预定路径之间的差异)动态调整机械的行驶方向和速度,其关键参数如比例系数、积分系数和微分系数需根据具体应用环境进行精细调整。纯跟踪控制器适用于机械在较复杂地形中的路径跟踪,它依赖于机械当前位置与预定路径之间的横向距离和角度差异来调整行驶方向。模糊逻辑控制器则通过模拟人类的决策过程来处理模糊和不确定的信息,特别适用于变化多端的农田环境。

此外,实时的传感器数据对于路径跟踪控制至关重要。GPS 系统提供精确的位置信息,其精度可达厘米级;同时,惯性测量单元(IMU)和轮速传感器可以提供关于机械速度和方向的数据。PLC 系统需实时处理这些传感器数据,并据此调整机械行驶的速度和方向,以确保路径跟踪的准确性和稳定性。

4 试验分析与实证研究

4.1 试验设计

为验证所提出的基于PLC 的农业机械智能化路径规划方法的效果,本研究设计了如下田间试验。

1)试验平台:采用John Deere 8330 轮式拖拉机作为试验载体,配置Trimble SPS882 RTK GPS 定位系统实现高精度定位,传感器采集的数据精度为2 cm。同时,安装XSENS MTi-300 IMU 模块获取机械的速度、方向等状态信息,IMU 的陀螺仪和加速度计精度分别为0.01°/s 和0.002 m/s2。PLC 系统整合了改进的纯跟踪控制算法,控制周期为50 ms。

2)试验场地:选择测试站内100 m×100 m 的标准试验田,地面平整,设置了5 种不同复杂度的路径,路径长度从100 m 到500 m 不等。

3)对比算法:试验将分别测试传统PID 控制、标准纯跟踪控制和改进控制算法在不同路径下的跟踪精度和稳定性。

4.2 结果分析与讨论

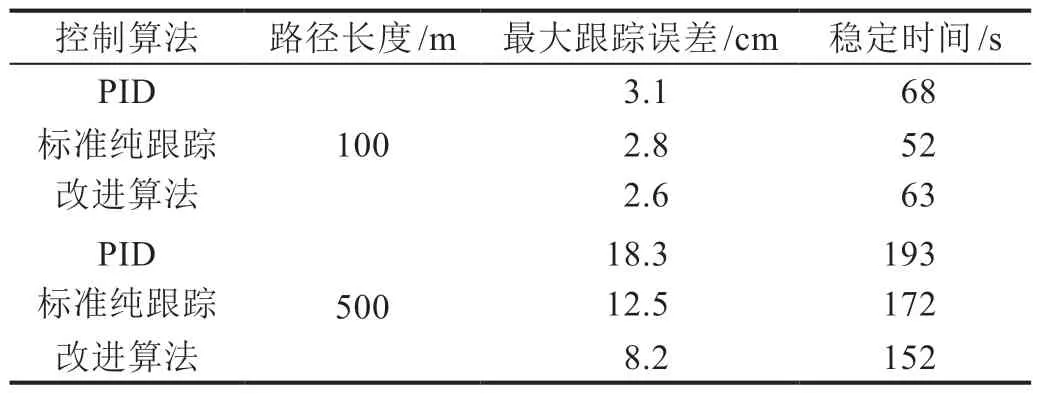

通过上述试验设计,对不同路径下各种控制算法的跟踪性能进行了定量分析,如表1 所示。结果表明,在路径长度为100 m 的简单线性路径下,PID、标准纯跟踪和改进控制的最大跟踪误差较小,均在3 cm 左右。但随着路径复杂度的提高,尤其是出现多次连续转向时,PID 和标准纯跟踪控制的最大误差明显增加,在长度为500 m 的S 形复杂路径下,误差分别达到18.3 cm 和12.5 cm。而改进控制算法的最大误差始终维持在8 cm 左右,明显优于其他两种方法。这是因为传统PID 存在积分饱和问题,而标准纯跟踪控制对非线性复杂路径的适应性较差。相比之下,改进算法采用了自适应积分饱和处理和当前Yaw 角预测方案,显著提升了路径跟踪的鲁棒性和适应性。

表1 不同路径下三种控制算法的具体指标对比

在另一关键指标稳定时间方面,随着路径复杂度提高,PID 控制的稳定时间从68 s 增至193 s,标准纯跟踪从52 s 增至172 s,改进控制算法的稳定时间维持在63 s~152 s,增长缓慢。该结果表明改进控制算法能够快速跟踪复杂路径,使机械运动保持平稳。

以上分析表明,本文所提出的改进纯跟踪控制算法在复杂路径的跟踪精度和稳定性方面显示出显著优势,验证了该方法在农业机械智能化路径规划中的效果。

5 结语

综上,本研究的理论分析、系统设计与算法优化为PLC技术在下一代智能农机中的广泛应用奠定了基础。展望未来,随着物联网、大数据等新技术的发展,PLC 的功能将得到进一步扩展,使农业机械向更高的智能化程度迈进,为现代精准农业提供有力支持。