汽车左上车踏板与电瓶框连接支架冲压成形工艺参数的优化*

赵博宁 ,韦东琦

(1.柳州铁道职业技术学院智能制造学院,广西 柳州 545616;2.柳州工学院汽车技术学院,广西 柳州 545000)

汽车左上车踏板与电瓶框连接支架是汽车零部件中的一类,作为上车踏板与电瓶框之间的连接支架,其冲压成形的质量好坏也关乎着电瓶与驾驶员和乘客的安全。而左上车踏板与电瓶框连接支架的质量好坏受冲压成形工艺影响,成形过程中的冲压参数大小等都会直接影响冲压件起皱、破裂等不合理结果的产生与否。本研究针对汽车左上车踏板与电瓶框连接支架的结构进行冲压工艺的分析,通过分析冲压成形结果判断冲压工艺的可行性,并完善冲压工艺,使其符合使用要求[1]。

1 冲压工序设计

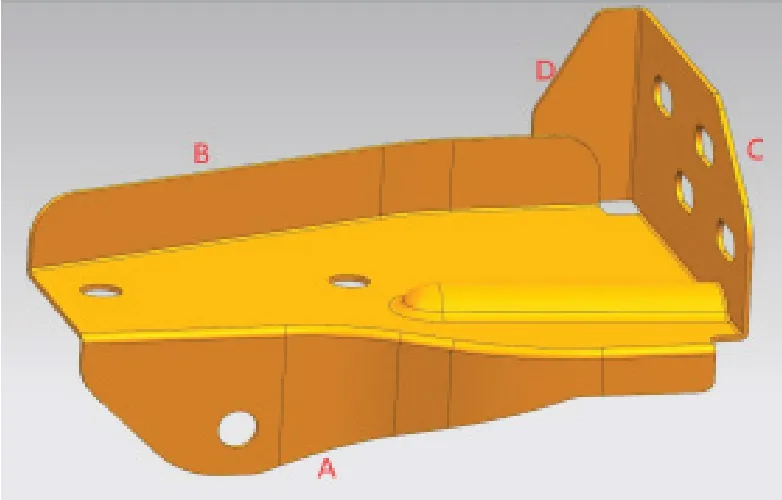

汽车左上车踏板与电瓶框连接支架如图1 所示,采用冷冲压成形,在常温下通过压力机对料片施加压力,使料板产生塑性形变,达到所需形状与尺寸的效果。本文选用的汽车左上车踏板与电瓶框连接支架,材料为SPHE,厚度为2 mm,抗拉强度σb=36 MPa,屈服强度σs=25 MPa,屈服比69%,延伸率δ=31%。

图1 连接支架

制定冲压方案时,要求工序要少且简单明了,不采取增加多余或几次加工的方案,使用的模具尽量简单,使用的冲压设备尽量少,工件经过冲压后符合技术要求,能正常投入使用,生产周期要短也是要求工序少的原因之一,最重要的是做到安全生产[2]。根据对汽车左上车踏板与电瓶框连接支架的工艺分析,汽车左上车踏板与电瓶框连接支架主要冲压工艺有冲孔、翻边、拉深。

通过观察,零件所需的成形工艺有翻边、拉深、冲孔。观察零件表面结构,零件有四处部位需要翻边,有一处拉深部位,有不同形状的两种孔。如图1所示,设定零件图该朝向为正,部位B、部位C 的翻边方向一致为正面,部位A 的翻边方向则为反面,拉深部位的拉深方向为正面拉深,部位D的翻边方向则向右。

因为冲压工序要尽量简单,可以在落料时冲孔,先部位A翻边,然后因部位B、部位C与拉深部位冲压方向相同,可以采用翻边+拉深的工艺,最后部位D翻边,并且计算各冲压部位模具间隙与翻边力等参数。

本研究最终采用的冲压工序为:落料冲孔→翻边+拉深→翻边。

2 有限元建模

三维模型根据图纸在UG 绘图软件中建立后以IGS 格式导出文件,再在DYNAFORM 软件中导入三维模型的IGS 文件。在DYNAFORM 软件中,先对模型取中面,步骤为在“前处理”中选择抽取中面选项,切换至模型的零件层,零件层高亮显示为已选择,从而自动生成中面。在“零件层”选项中隐藏模型,只显示已抽取的模型中面。在“坯料工程”中选择“生成轮廓线”对工件材料进行定义。定义工件后,网格划分工件,网格划分时注意选择抽取的中面为零件层。网格划分时最大尺寸与最小尺寸根据需求选择,本设计最大尺寸选择5.20,最小尺寸选择0.30,最终完成网格划分[3-4]。

网格划分以后退出这一步骤,选择“运行”即可得到工件的轮廓线,在“零件层”中选择显示轮廓线,并且隐藏其他零件层就可以很清楚地观察工件的轮廓线,如图2 所示。在“工具”中建立冲压模型,如图3所示。

图2 板料轮廓线

图3 有限元模型

3 数值模拟

汽车左上车踏板与电瓶框连接支架三维模型不具规则性且十分复杂,冲压成形质量受到各种因素的影响,要想得到一件高品质的冲压件,应该比较和选择冲压成形过程中的几种主要的影响因素,制定出一套合理的加工工艺方案,达到工件成形质量的要求。而工艺参数的优化,则是利用有限元方法,调整各种影响因素,获得适合冲压加工实践的最优工艺参数。利用数值仿真技术与正交试验相结合的方式,对各工艺参数进行单独的数值仿真,并对四种主要的工艺参数进行对比分析,得到一套最优的工艺参数[5-6]。

3.1 单因素分析

3.1.1 冲压速度分析

金属材料都具有一定的应变率效应,所以在不同的冲压速度下零件成形的效果不一致,不同的冲压速度会影响冲压成形的效果[7]。进行冲压速度分析,冲压速度为变量,设定压边力为60 kN,板料厚度为2.0 mm,模具间隙为1.1t mm(本文中出现的t 都是代表板料厚度,单位为mm),摩擦系数为0.125。

冲压速度分析如表1所示,由表1可知,不同冲压速度下,最小厚度和最大减薄率在1 000 m/s~2 000 m/s速度下差距不大,但是冲压速度在3 000 m/s 以上时,最小厚度和最大减薄率都快速变化,最小厚度减小0.203 mm,最大减薄率增大约10%。

表1 冲压速度分析

3.1.2 摩擦系数分析

摩擦系数的大小体现出摩擦力的大小,在板料冲压成形过程中,摩擦力作为一种阻力,一直影响着材料的形变,摩擦力太大会增加零件拉裂的风险,但是太小的摩擦力又没办法起到控制板料流动的作用,也会增加起皱的风险[8]。

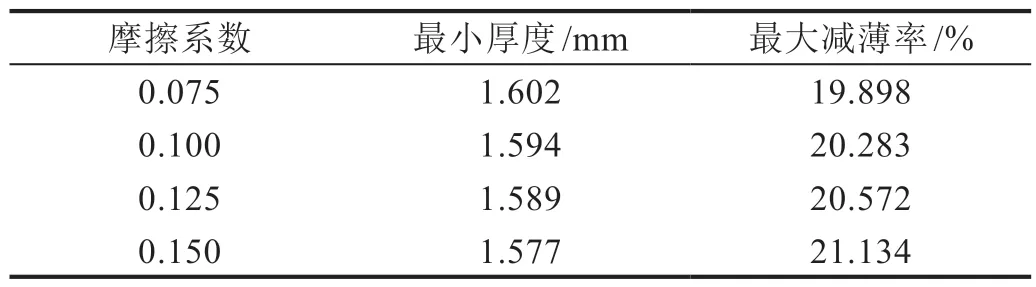

对摩擦系数进行分析,摩擦系数为变量,设定压边力为60 kN,板料厚度为2.0 mm,冲压速度为1 000 m/s,模具间隙为1.1t mm。

摩擦系数分析如表2 所示,由表2 可知,摩擦系数在0.075~0.15 范围内时,最小厚度变化范围在1.577 mm~1.602 mm,变化不大;最大减薄率范围也变化不大。

表2 摩擦系数分析

3.1.3 模具间隙分析

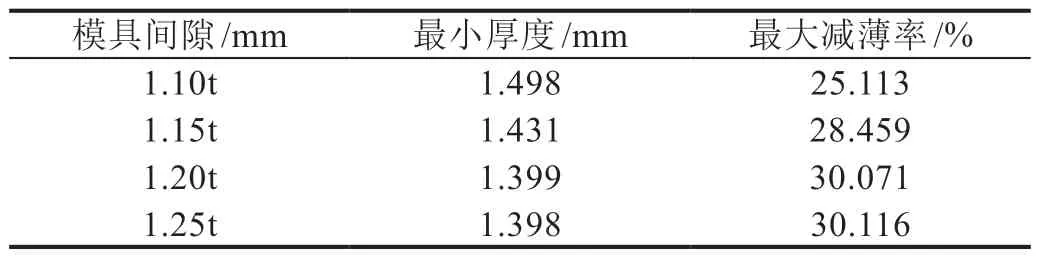

模具间隙的大小会影响板料在凸模和凹模之间的流动状态,进而影响零件成形质量,过小的模具间隙可能会导致零件变薄严重,甚至拉裂,过大的模具间隙会引起零件的起皱。一般模具间隙取值为板料厚度的1.1倍[9]。

对模具间隙进行分析,模具间隙为变量,设定压边力为60 kN,冲压速度为1 000 m/s,摩擦系数为0.125。

模具间隙分析如表3 所示,由表3 可知,在不同模具间隙下,最小厚度范围变化不大;最大减薄率在不同模具间隙下变化较大,最大减薄率在1.1t mm 与1.2t mm时相差约5%。

表3 模具间隙分析

3.1.4 压边力分析

对压边力进行分析,压边力为变量,所以只改变压边力大小,摩擦系数为0.125,板料厚度为2.0 mm,冲压速度1 000 m/s,模具间隙1.1t mm。

压边力分析如表4所示,由表4可知,从40 kN开始至100 kN,最小厚度都在1.569 mm~1.601 mm 范围内,最大减薄率也相差不大。

表4 压边力分析

3.2 正交试验分析

本次模拟试验属于4 因素4 水平的试验,具备分散性均衡性和整齐可比性的特征,其因素和水平如表5 所示,由前面的单因素分析,确定冲压速度、摩擦系数、压边力、模具间隙的范围。

表5 水平与因素

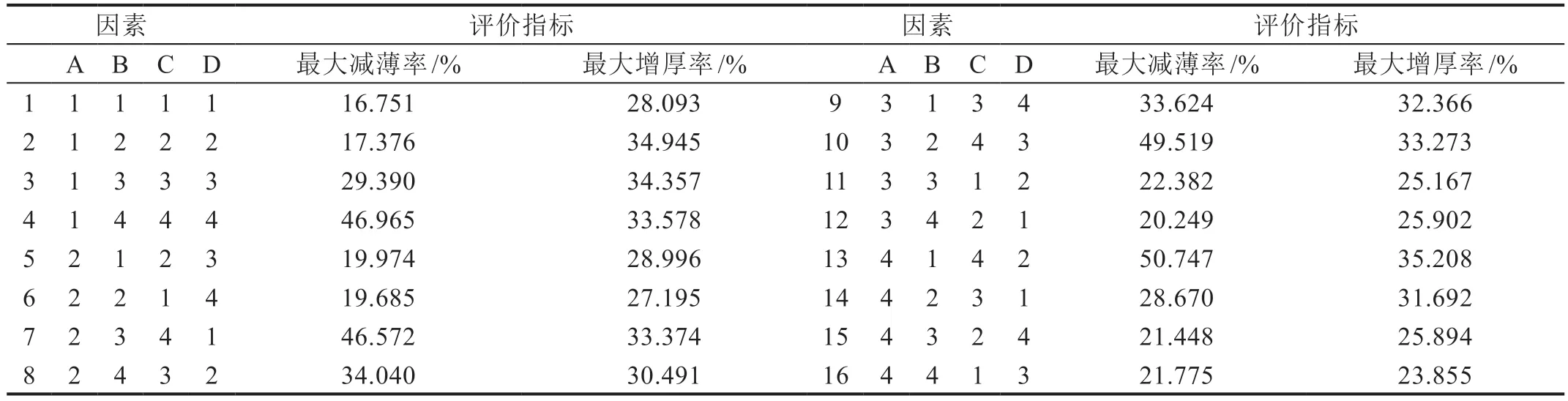

通过水平因素表对模型重新进行计算,将水平因素表内相应数据代入正交试验表内对模型进行数值成型模拟,得出最大减薄率和最大增厚率的数据,如表6所示。把数据汇总起来计算极差R,计算结果在表7中。

表6 通过正交试验获得的最大增厚率和最大减薄率数据

表7 最大增厚率和最大减薄率数据组合与计算

通过计算对比出最佳组合可以知道优化最大减薄率的最佳组合为A1B2C2D1,最大增厚率的最佳组合为A4B4C1D4。判断冲压成形后零件质量好坏最主要的根据是破裂和起皱,通常以厚度减薄率和增厚率来衡量破裂和起皱[10]。因此通过对比分析表7 最大减薄率和最大增厚率优化后的数值模拟,以最大减薄率和最大增厚率最小为评价标准,优化后A1B2C2D1 组合的减薄率为16.935%,最小厚度为1.661 mm;优化后A4B4C1D4 组合的减薄率为35.122%,最小厚度为1.298 mm。减薄率分布如图4所示,厚度分布如图5所示。

图4 减薄率分布

图5 厚度分布

4 总结

对两种方案进行对比,发现A1B2C2D1组合成形效果比A4B4C1D4组合成形效果好,所以最终方案选择A1B2C2D1 组合,即压边力为50 kN,摩擦系数为0.1,冲压速度为2 000 m/s,模具间隙为2.2 mm。虽然本设计已经完成,但是还不够完善,一方面是技术水平不够,另一方面是对冲压成形工艺的了解不够,仍有多处不够合理,也有许多方面没有考虑。希望后续研究设计能考虑更多问题,完善设计。