伺服机械压力机曲柄三角肘杆机构优化设计*

马敏海 ,陈 晨 ,孟 凯

(宁波职业技术学院,浙江 宁波 315800)

0 引言

近年来,交流伺服驱动技术取得了高速的发展,逐渐应用到传统的机械压力机领域,发展成为伺服机械压力机。伺服机械压力机不仅能够保持传统机械压力机的各类优点,而且能够克服其工作特性调节难度大等缺点,具有加工智能化、柔性化的特点,大大提高了工艺适应性和工艺性能;另外,伺服机械压力机还具有结构简单、安装维修方便、能耗小、重量轻等特点。但是,为了满足产品要求,大型伺服机械压力机的传动系统往往制造困难且设计难度较大。因此,针对大型伺服机械压力机传动机构的运动学和动力学研究一直是该领域的热点之一[1]。

目前,国内相关领域研究人员利用各种方法对伺服机械压力机传动机构的优化设计进行了大量的研究工作。姜利等[2]在ADAMS 中建立了一种基于丝杠传动的虚拟样机模型,并进行了运动学和动力学仿真。从中分析出传动机构中影响伺服电机扭矩的参数,并用惯性匹配模型在MATLAB 中进行优化设计。孙建香等[3]根据连杆最大摆角约束、滑块最大行程约束、杆系存在条件等设置了约束条件,设计变量为6 连杆杆长尺寸,优化目标为工作行程内滑块速度方差、最大加速度和最大曲柄输出扭矩,最终建立优化设计模型,提出了一种基于自适应粒子群算法的优化设计模型求解方法。叶柳等[4]建立了压力机传动机构的运动学模型,约束条件为滑块的最大行程及曲柄存在条件。以机构的工作行程内滑块平均速度、行程速比系数和最大加速度为优化目标,利用拉丁超立方法得到近似模型,并使用遗传算法得到最优解。

上述方法均有一定的局限性,有的过程烦琐,有的容易陷入到局部最优解中,在实际设计过程中并不实用。本文利用ADAMS 软件自带的Insight 模块,减少了设计变量的数量,并编写了遗传算法的优化设计程序。仿真结果表明,该方法不仅能有效提高机构性能,而且有着很强的实用性。

1 曲柄三角肘杆传动机构

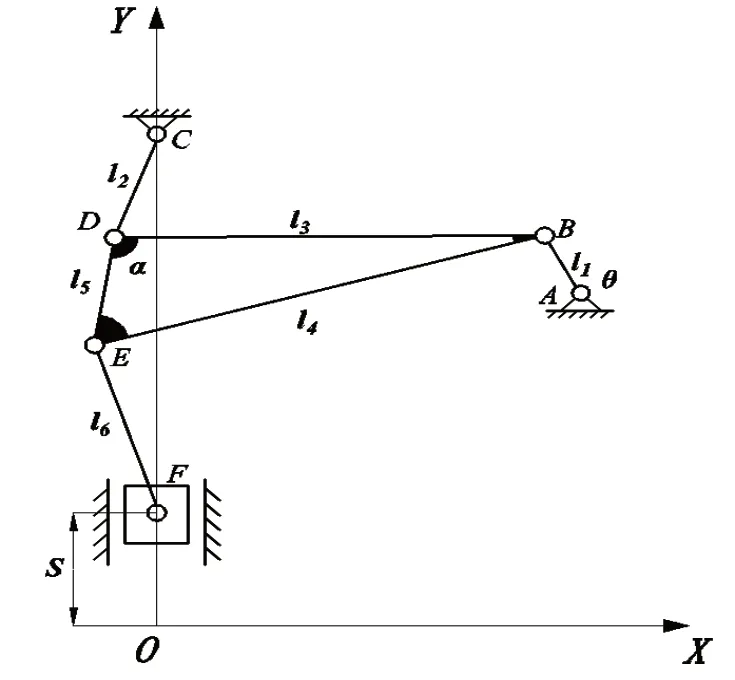

如图1 所示为曲柄三角肘杆传动机构,其本质是由史蒂芬森六杆机构变化而来。经过去除原机构的虚约束,即可得到该机构,由5 根杆件、7 个低副组成。所以,机构自由度为:f=3n-2pl-ph=3×5-2×7-0=1。

图1 曲柄三角肘杆传动机构

2 运动学分析

运动学分析一般采用实验法、图解法和解析法。随着计算机计算能力的飞速发展,解析法成为运动学分析的主流方法。本文通过解析法中的复数矢量法对曲柄三角肘杆机构进行运动学分析。如图1 所示,曲柄三角肘杆机构实际是一种六连杆机构。其中,滑块的下死点位置作为坐标系原点O,l1、l2、l3、l4、l5、l6分别为机构6 个连杆的杆长,连杆l3、l4、l5组成三角连杆,l2为上肘杆、l6为下肘杆、l1为曲柄。A是曲柄与机架的铰接点,B是曲柄与三角连杆的铰接点,C是上肘杆与机架的铰接点,D是三角连杆与上肘杆的铰接点,E是三角连杆与下肘杆的铰接点,F是下肘杆与滑块的铰接点。设θ为X轴正半轴与曲柄l1的夹角,S为滑块质心相对下死点的位移。

2.1 速度和加速度分析

在四连杆ABCD和五连杆ABCEF中,写出矢量方程可以得到:

复数矢量法就是将式(1)和式(2)调整为复数形式。利用欧拉公式展开成由实部和虚部组成的方程:

由式(3)至式(6)对时间求导后,即可求得曲柄三角肘杆机构速度的数学模型;在此基础上,对时间求导后,即可求得曲柄三角肘杆机构加速度的数学模型。

2.2 约束条件

2.2.1 传动机构中存在曲柄摇杆机构的约束条件

由于曲柄摇杆机构是伺服机械压力机曲柄三角肘杆机构的基本形式,所以必然满足曲柄的存在条件,即曲柄l1必须是最短杆,且满足曲柄l1与机构中任意一杆长度之和小于其余两杆长度之和。

因此,约束条件可以由如下方程表示:

2.2.2 传动机构中存在三角肘杆的约束条件

由于曲柄三角肘杆传动机构中l3、l4、l5组成三角连杆,所以根据三角形几何形式,需满足三角连杆的存在条件,即l3、l4、l5任意两杆的长度之和大于剩余一杆的杆长。约束条件可以由如下方程表示:

2.3 求解基础尺寸

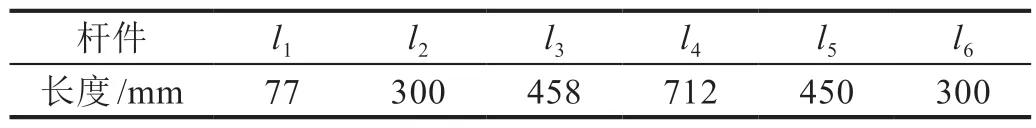

在MATLAB 中利用其强大的函数功能,编写正确的方程,即可求得曲柄三角肘杆机构的每个杆件的初始尺寸,如表1 所示。本文曲柄三角肘杆机构的优化设计是通过改变每个连杆的长度来优化其工作性能。

表1 曲柄三角肘杆机构初始杆长

3 曲柄三角肘杆机构的多目标优化分析

3.1 选择设计变量

如前文所述,根据图1,该曲柄三角肘杆机构的各杆杆长就是设计参数,共有6 个。一般来说,设计变量越少,优化设计求解的效率越高。但是,设计变量少,意味着优化设计的求解精度必然会下降。所以,在实际工作中,需要找到优化设计效率和精度的平衡。将设计变量10 个以下的问题称为小型优化设计问题,将设计变量10~50 个的问题称为中型优化设计问题,将设计变量50 个以上的问题称为大型优化设计问题。显然,本文所研究的曲柄三角肘杆机构优化设计属于小型优化设计问题。即便是这样,还是希望尽可能将对求解结果影响很小的设计变量剔除,以提高优化设计效率。

减少设计变量的方法有很多,本文使用ADAMS软件自带的Insight设计优化模块对6个设计参数进行单独分析,得到每个设计参数对滑块速度和加速度的灵敏度。经过分析,设计参数l1、l2和l3对滑块速度和加速度的灵敏度较高,即l1、l2和l3的杆长对求解结果影响较大,而l4、l5和l6的杆长对求解结果影响很小。由此可知,设计变量可以缩减为X=[x1,x2,x3]=[l1,l2,l3]。

3.2 曲柄三角肘杆机构的参数化建模

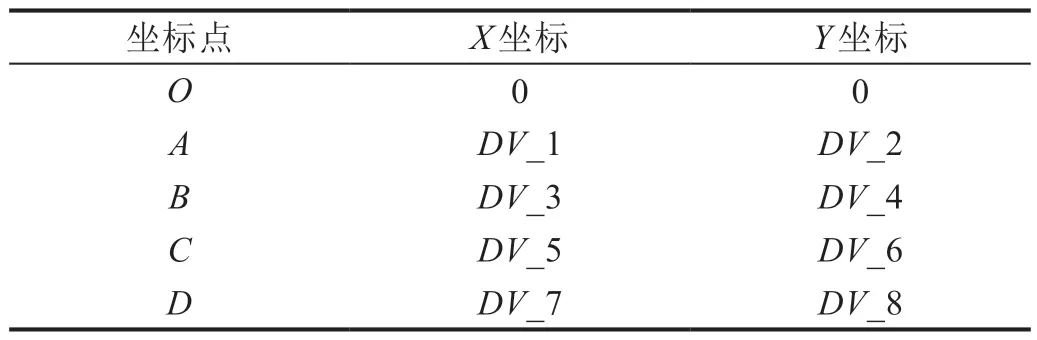

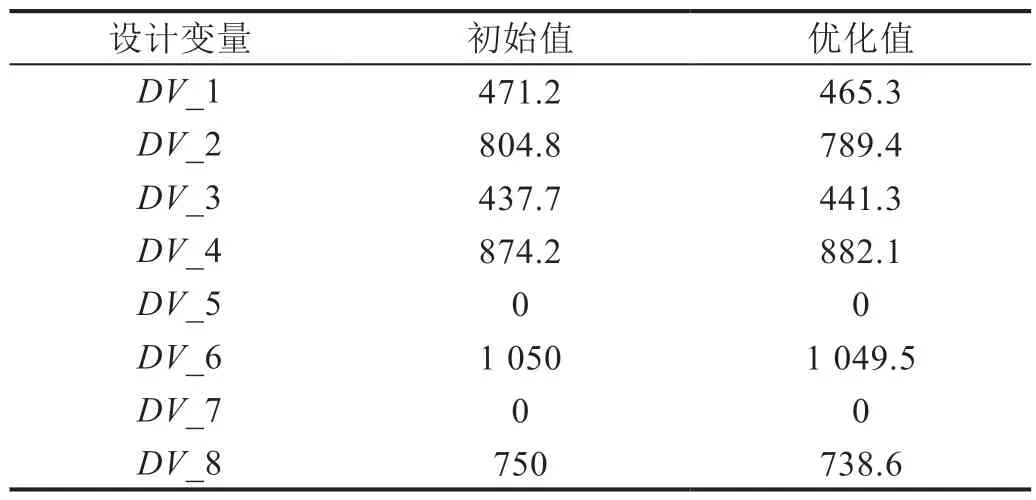

利用ADAMS 对曲柄三角肘杆机构进行参数化建模,将A、B、C、D点的坐标定为设计变量,通过改变这4 个点的坐标来调整每个杆件的尺寸,并计算其运动学特性。每个点对应的设计变量如表2 所示,并将每个坐标值的±10%作为变化范围。

表2 参数化坐标点

根据图1 的曲柄三角肘杆机构简图和表2 的A、B、C、D的参数化坐标点,在ADAMS 中建立曲柄三角肘杆机构的仿真模型图,并对构件施加正确的约束及驱动进行运动学分析。

3.3 优化设计目标

本文的优化设计目标是,使曲柄三角肘杆机构在工作行程内的最大速度和加速度值尽可能小。因此,曲柄三角肘杆机构优化设计的数学模型如下:

3.4 多目标优化设计计算

多目标优化设计的评价函数有多种方法,如功率系数法、线性加权和法、平方和加权法、主要目标法等,本文选择线性加权和法对曲柄三角肘杆机构进行多目标优化设计问题的分析,构成如下的评价函数:

本文的曲柄三角肘杆机构优化设计的数学模型属于有约束问题,一般采用惩罚函数法[5]。惩罚函数法可以将有约束问题转化为无约束问题进行求解[6]。所以,评价函数变为:

智能优化算法多种多样,如遗传算法、粒子群算法、模拟退火算法、鲸鱼算法等[7]。遗传算法的优势是不容易掉入局部最优解陷阱,因此,本文采用遗传算法进行求解。遗传算法的参数主要有初始种群数、交叉率、变异率等,这些参数对优化结果影响非常大[8]。初始种群数一般由经验获得。交叉率的意义是大于交叉率时参与交叉,反之,不参与交叉[9]。变异率一般设置为0.05,不宜过大或过小。综合考虑后,本文设置遗传算法参数为:初始种群数为80,交叉率为0.8,变异率为0.05。

3.5 优化结果

在MATLAB 中编写程序并计算,计算结果如表3所示。

表3 计算结果

考虑到实际工程情况,必须对优化结果进行圆整,圆整结果如下:l1=71 mm,l2=298 mm,l3=546 mm,l4=772 mm,l5=452 mm,l6=300 mm。优化前后机构工作性能的对比分析如图2 所示。滑块的最大速度减小了28.1%,即从32 mm/s 减小到23 mm/s;滑块的最大加速度减小了27.1%,即从24 mm/s2减小到17.5 mm/s2[10]。

4 结论

1)使用ADAMS 软件自带的Insight 设计优化模块,可以快速获得设计变量的变化对目标函数变化的影响,从而找到影响较小的设计变量并将其剔除。这种方法简单有效,有利于提高优化设计的效率。

2)设计变量经敏感度分析后,确定为l1、l2和l3杆长,约束函数来源于曲柄摇杆机构存在条件和三角肘杆机构存在条件,目标函数为降低滑块的最大速度和最大加速度。本文的曲柄三角肘杆机构优化设计的数学模型属于有约束问题,因此采用惩罚函数法。优化算法采用线性加权和法和智能优化算法中的遗传算法。其中,线性加权和法的参数设置为0.5;遗传算法的优点在于不容易掉入局部最优解陷阱,因此,初始种群数设置为80,交叉率为0.8,变异率为0.05。

3)在ADAMS 中对优化前后结果的分析表明,曲柄三角肘杆机构的速度和加速度大幅度降低。