除硝装置的稳定运行及优化

邵 金,杜秋安,王玉飞

(江苏瑞恒新材料科技有限公司,江苏 连云港)

离子膜烧碱装置使用原盐生产烧碱,盐水精制过程中使用的离子交换树脂不耐氧化,需要将电解槽阳极产出的淡盐水进行脱氯处理,通过加入亚硫酸钠脱除游离氯,在电解过程中,硫酸根离子无法透过离子膜,盐水中的硫酸根离子随着时间推移会累积。 硫酸根离子在膜中沉积会造成离子膜电解槽槽电压上升,电流效率下降,当停车冲洗时会产生孔洞而损坏膜。 盐水中的硫酸根过高同时会影响盐水中氯化钠的含量。 因此盐水中累积的硫酸根必须清除,保证整个系统处于平衡状态。

目前硫酸根的处理方法分为物理和化学两种方法。 传统的硫酸根去除方法为“钡离子法”,通过添加氯化钡使盐水中的硫酸根离子形成硫酸钡沉淀,与其他金属离子沉淀一起通过膜过滤器排出盐水系统。 由于氯化钡是剧毒物质,储存条件比较苛刻,对操作人员的身体健康有害,操作不当会引起盐水中的钡离子超标而影响进电解槽的盐水质量,运营成本高。 物理方法是采用膜分离方法和冷冻法, 首先使用纳滤膜将盐水中的硫酸钠溶液浓缩,再利用硫酸钠与氯化钠的溶解度随温度变化而变化的特性,分离结晶的硫酸钠。 该方法相比于“钡法”有极大的成本优势,且绿色环保。

瑞恒公司12 万t/a 离子膜烧碱技改转移项目采用了纳滤膜和冷冻脱硝相结合的方法处理系统的硫酸根。 本文主要介绍纳滤膜加冷冻除硝装置对于之前装置的改进及在开车运行过程中所遇到问题和相应的优化措施。

1 纳滤膜的应用

1.1 不同类型膜介绍

膜分离是一项新兴的分离技术,从60年代开始大规模工业化应用, 发展十分迅速, 其品种日益丰富,应用领域不断扩展。 对于压力驱动膜,根据膜孔径的大小及分离物质的差别, 膜分离技术可分为微滤、超滤、纳滤和反渗透(见图1)。 微滤膜孔径为0.05~2.0 μm,可阻留分子量为20 万~100 万的物质,适用于细菌微粒等的分离; 超滤膜孔径为0.0015~0.1 μm,截留分子量范围为1000~50 万,适用于大分子(蛋白质、胶体等)与小分子(无机盐及低分子量有机物)溶液的分离;纳滤膜孔径为1.0~2.0 nm,截留分子量范围为150~1000, 适用于糖等低分子量有机物与无机盐的分离。 纳滤(NF)膜及相关过程的出现大大促进了膜技术在液体分离领域的应用;反渗透膜孔小于1 nm,截留分子量小于200(100~200),适用于无机盐及低分子量有机物的分离和浓缩。

图1 不同种类膜截留示意图

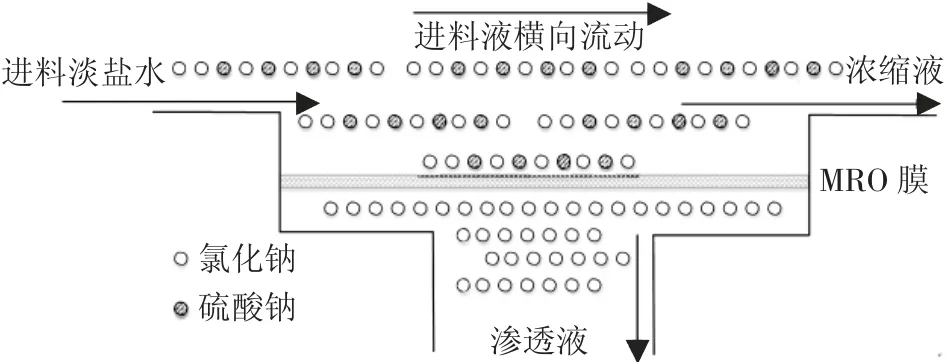

1.2 纳滤膜

盐水除硫酸根使用的过滤膜为纳滤膜,该膜是介于反渗透膜和超滤膜之间的一种压力驱动膜,是近年来国际上发展较快的膜品种之一。 该类膜对多价离子和分子量在200 以上的有机物的截留率较高,而对单价离子的截留率较低。 由图1 可知,反渗透膜脱除了所有的盐和有机物,而超滤膜对盐和低分子有机物没有截留效果。 纳滤膜截留了糖类低分子有机物和多价盐(如Na2SO4),对单价盐的截留率仅为10%~80%,具有相当大的通透性,而二价及多价盐的截留率均在50%~90%以上。由于单价盐能自由透过纳滤膜,膜两侧不同离子浓度所造成的渗透压远低于反渗透膜。 因此,纳滤膜比反渗透膜所要求的操作压力低。

纳滤膜对盐的截留性能主要是离子与膜之间的静电相互作用,满足“道南效应(Donnan effect)”。盐离子的电荷强度不同, 膜对离子的截留率也不同。 对于含有不同价态离子的多元体系,由于膜对各种离子的选择性有异,根据道南效应,不同离子透过膜的比例不同, 即电解系统阳极盐水中含有Na2SO4和NaCl,膜对SO42-的截留优先于Cl-。 如果增大Na2SO4的浓度,则膜对Cl-的截留率降低,为了维持电中性,透过膜的Na+也将增加。 当多价离子浓度达到一定值, 单价离子的截留率甚至出现负值,即透过液中单价离子浓度大于料液浓度。 纳滤膜对中性物质(不带电荷,如乳糖、葡萄糖、麦芽糖、棉子糖、水苏糖等)的截留则是根据膜的纳米级“微孔的分子筛效应”。 纳滤膜过滤盐水原理图见图2[1]。

图2 纳滤膜过滤盐水原理图

1.3 膜控制要点

(1)pH 和ORP 值。游离氯对纳滤膜的稳定运行有很大的影响,游离氯进入膜后会迅速氧化膜的有机层,使膜失去对二价离子的选择脱除性,过低或过高的酸碱度同样会破坏纳滤膜的结构。 在游离氯的脱除过程中,pH 值也是一个非常重要的参数。 因此, 严格控制pH 值是保证膜法脱硝装置长期运行的关键。

2 纳滤膜开车运行

2.1 盐水pH 和ORP 稳定控制(与之前对比)

电解后的淡盐水经过加酸后真空脱氯,经过加碱和亚硫酸钠后脱除盐水中的游离氯, 控制pH 值和游离氯在控制范围内(一般pH 值控制在4~8,游离氯的氧化还原电位控制在50 mV 以内)。 pH 值的稳定控制关系到整个膜处理的稳定运行,也关系到游离氯的稳定,若pH 值控制较低,则需要增加亚硫酸钠的用量,过多的亚硫酸钠残余会在膜分离段与盐水中的氯酸盐反应产生游离氯破坏膜。

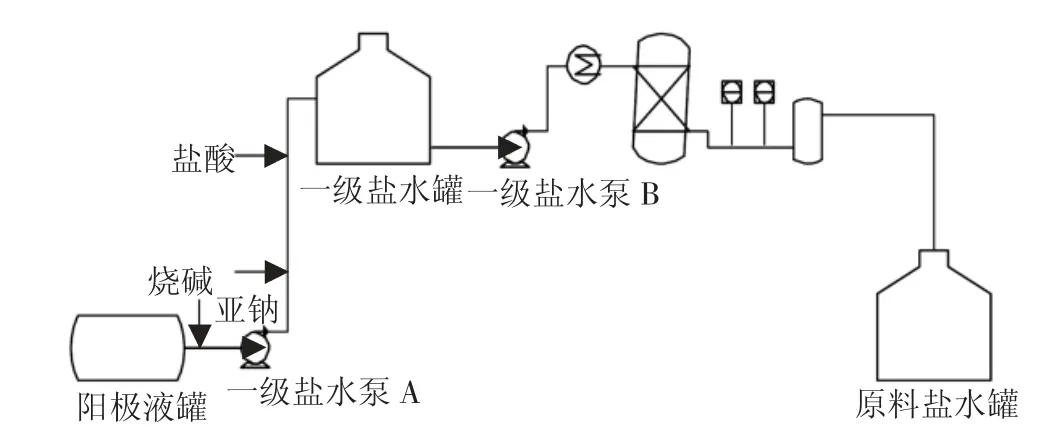

在瑞恒公司搬迁前,扬农集团宝塔湾厂区首次采用的盐水预处理技术为脱氯后的盐水通过一级盐水缓冲泵A输送,加碱和亚硫酸钠后,在管道上继续加入7%的盐酸,调整pH值至6~8后,送入一级盐水储罐, 经过一级盐水泵B输送至活性炭塔后通过保安过滤器进入原料盐水罐。 流程简图见图3。

图3 盐水预处理简图

瑞恒公司采用南京久吾高科提供的预处理系统,烧碱单元脱氯后的淡盐水经过加碱和亚硫酸钠后, 在除硝单元界区内经过第一次亚硫酸钠的添加,控制游离氯(即氧化还原电位)在100 mV 以内,进入一级盐水缓冲罐;经过一级盐水缓冲泵,在泵进口通过计量泵加入盐酸后控制盐水pH 值至7 左右,经过二次亚硫酸钠的添加去除加酸后残余的游离氯,进入活性炭罐和保安过滤器过滤,经过合格盐水切断阀进入到原料盐水槽。 淡盐水缓冲罐设置自动调节阀, 根据液位自动控制进料阀开启度,保持淡盐水缓冲泵进口盐水量的稳定,维持整个系统pH 调节和控制体系平衡及稳定。盐酸通过计量泵输送至淡盐水缓冲泵进口, 通过自动阀实现自动控制。 活性炭塔出口设置pH 和ORP 在线测量设备,出现pH 和ORP 超标后,自动切换盐水至不合格盐水储罐中, 防止不合格盐水进入原料盐水槽中。现阶段盐水预处理的简易流程图见图4。

对比两种预处理方式, 原工艺盐水的pH 稳定控制比较困难,操作工需要花费约80%的时间用于手动干预pH 的调节。 开停车过程中,盐水需要花费大量时间(约3 h)才能调整至满足进纳滤膜指标。脱氯工序的操作波动会导致pH 出现波动, 若不及时调节, 会出现pH 值超标无法调整的情况而导致整个系统停车。 若要稳定运行,需要一级盐水储罐扩大容量(根据测试需要5 倍于盐水处理量)。 原工艺加酸和加亚硫酸钠位置接近,亚硫酸钠过量后易与盐酸反应,使亚硫酸钠消耗升高,也不利于pH 稳定调节控制。 现工艺通过改变加酸位置,在无需扩大盐水缓冲量的情况下实现pH 的自动控制, 预处理系统实现自动控制,减少人员干预,系统抗干扰能力较之前工艺强。 系统停车后再次开车的时间(预处理)缩短至原工艺所需时间的1/4(40 min),减少了计划和非计划停车后再次开车的处置时间。 同时在进淡盐水储罐前(进装置前)设置不合格盐水切断阀,当盐水ORP 大于设定值时,自动将盐水切换至配水桶中,装置的自动化控制水平及安全性相比之前有了较大提升,降低了人工判断失误的几率。

2.2 硫酸根平衡

烧碱系统生产能力为12 万t/a, 即每小时生产15 t 的烧碱,根据原盐单耗1.5 t/t 计算,每小时原盐的需求量为22.5 t, 根据所在地原盐中硫酸根平均指标0.3%计算,原盐硫酸根带入系统量为M1=22.5×0.3%×1000=67.5(kg/h)。

盐水脱氯和一次盐水处理工序带入硫酸根的量为M2, 已知该单元亚硫酸钠的耗用为0.9 kg/t NaOH,所以,带入硫酸根的量为M2=0.9×15×96/126=10.28(kg/h)。

整个盐水系统带入硫酸根量为M1+M2=67.5+10.28=77.78(kg/h)。 折算成硫酸钠的量为115.04 kg/h,根据冷冻脱硝脱除效率75%计算,纳滤膜的硫酸钠处理量必须满足大于等于153.38 kg/h,才能保证系统中的硫酸根不富集。

图2中竖坐标表示子批量,纵坐标表示选择的工艺路线,横坐标表示工艺路线下的所有工序;式(25)中,数组O=[ot,r]4×r分别记录了工序加工所选择的机床、刀具、夹具、搬运设备,r表示工序个数;式(26)中,数组W=[we,r]w×r存储了调度过程中工序在机床上加工的顺序。

瑞恒公司初步设计硫酸钠的处理能力为150 kg/h,纳滤膜过滤形式为2-2-1 的处理模式, 盐水进料17 m3/h,浓水2 m3/h,产水15 m3/h。实际盐水中的硫酸根需要控制≤7 g/L,理想状态需要≤5 g/L,既能满足进槽盐水对于硫酸根含量的控制要求,也可以平衡盐水中的重金属离子,使得盐水中的离子处于较低水平。 根据硫酸根控制目标值,对系统硫酸根处理能力进行平衡计算。

处理盐水中硫酸根带入量为m1=17×5/0.76=111.8(kg/h)。 产水(渗透液)中的硫酸根回系统量为m2,以渗透液中硫酸根含量0.1 g/L 计算,即m2=15×0.1=1.5(kg/h)。

硫酸根处理量m=m1-m2=110.3(kg/h),系统带入量为103 kg/h, 脱硝系统能持续将系统中的硫酸根带出系统, 且在系统硫酸根稳定在5 g/L 的情况下保持硫酸根进出平衡。 浓水中硫酸根含量为(m1-m2)/浓水量=(111.8-1.5)/2=55.15(g/L),实际化学分析与计算值基本一致。

实际运行过程中,由于原盐中硫酸根含量超过0.3%的指标, 实际硫酸根含量为0.4%, 甚至达到0.5%左右,同时纳滤膜在运行过程中,由于硫酸根超出设计处理能力, 盐水进料量不能维持在17 m3/h,膜开车后进料压力达到2.2 MPa,由于膜厂家建议运行压力小于2.8 MPa, 持续提升膜处理量及运行压力的空间较小,运行一段时间后产水流量持续下降,膜整体处理能力下降,导致系统硫酸根平衡打破后,系统硫酸根持续增加,不得不通过改变原盐结构,减少带入系统的硫酸根的量,同时膜因处理负荷高导致处理量迅速衰减,需对膜进行频繁清洗,以短时间恢复膜通量来平衡系统硫酸根。 系统对于原料中硫酸根的含量变化适应能力较弱。 原盐结构的改变及纳滤膜的频繁清洗不利于烧碱成本的控制,同时操作上复杂繁琐,不利于装置的连续稳定运行。

2.3 冷冻除硝

经过纳滤膜处理后的含高浓度硫酸钠盐水先经过换热器预先冷却,温度降至12~15 ℃后进入沉硝槽,沉硝槽上部清液通过结晶循环泵进入结晶器循环,降温至-5 ℃左右,高浓度的硫酸钠在沉降槽中结晶生长, 在底部通过硝浆泵输送至后序系统,经离心分离带出系统。

实际调试运行过程中,由于纳滤膜设计的产水率为88%左右,浓缩液中的硫酸根含量为55 g/L 左右(折合硫酸钠为80 g/L),硫酸钠在温度为25 ℃左右时就开始结晶,预冷温度控制过低使盐水中硫酸钠迅速结晶,堵塞结晶器和进出料管道,结晶器原设计为每4 小时人工切换清洗1 次,实际运行过程中需要每小时人工切换冲洗1 次, 工作量较大,不利于实现自动无人操作。

3 优化调整

3.1 冷冻装置优化

结晶器自动冲洗切换改造,纳滤膜结晶器增加切断阀,同时增加控制系统。 改造后,实现了结晶器根据运行周期同时监控结晶器出口流量的方式来自动切换结晶器运行和冲洗备用。 将结晶器阀门运行状态和冲洗泵的启停组态传输至DCS 中,实现远程监控和冲洗操作, 现场结晶器冲洗实现无人操作,降低了现场操作人员的工作量。

由于纳滤膜处理量增大,浓缩液(高硝盐水)的处理量由2 m3/h 上升至4 m3/h, 根据设备需求参数对比设备实际参数,预热换热器的面积满足盐水预冷,沉硝槽的高度和宽度满足十水硫酸钠晶体生长和沉降的需求。 结合结晶器换热要求,换热面积和冷量刚刚满足扩大后需求。 由于盐水处理量的提升,结晶器容易发生硫酸钠在结晶器中过快结晶堵塞通道而频繁清洗的情况,对结晶器板换的换热面积进行放大调整(提升一倍),更换后结晶器(两台中更换一台)盐水出口压力相比前期上升速度降低一倍,有效延长了结晶器在线时间,缩短了结晶器冲洗时间。

3.2 增加纳滤膜处理量

根据物料系统硫酸根平衡计算,纳滤膜处理量正好满足0.3%硫酸根含量的原盐,若出现原料供应不能满足,或是系统停车等非正常情况,会导致系统硫酸钠无法平衡而超标。根据最差原盐中0.5%硫酸根含量计算, 整体带入系统的量为112.78 kg/h,根据冷冻除硝系统脱除率75%计算,总体纳滤膜硫酸钠处理量必须满足大于等于222.4 kg/h。

对纳滤膜产能扩大, 一级处理增加两组共计10 根纳滤膜,二级增加一组共计5 根纳滤膜,三级不变,最终变为4-2-1 的处理排列方式。 根据每只膜产水量700 L/h,产水率80%计算,最大处理能力为30 m3/h,渗透液流量为25 m3/h,浓缩液流量为5 m3/h。根据原设计文件,预处理的最大处理量为25 m3/h,高压泵的最大流量为25 m3/h,扬程360 m,扩产后装置可以最大运行至25 m3/h,产水21 m3/h,浓水排出量4 m3/h。

根据硫酸根平衡计算,处理盐水中硫酸根带入量m3=25×5/0.76=164.5(kg/h)。产水(渗透液)中的硫酸根回系统量为m4,以渗透液中硫酸根含量0.1 g/L计算,即m4=21×0.1=2.1(kg/h)。

硫酸根处理量m’=m3-m4=162.4(kg/h),高硝盐水系统带入量为112.5 kg/h, 满足盐水中硫酸根含量高的情况下系统硫酸根的平衡, 富余49.9 kg/h。浓水中硫酸根含量为(m3-m4)/浓水量=(164.5-2.1)/4=40.6(g/L),平衡后高硝盐水硫酸根含量满足冷冻脱硝运行需求(>20 g/L)。 实际运行过程中22 m3/h的处理量能满足硫酸根脱除需求。

4 运行数据

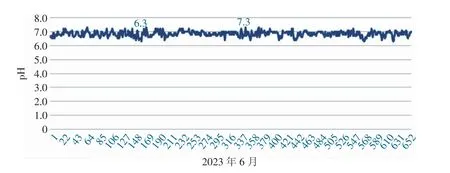

4.1 pH 控制

选取2023年6月pH 每小时控制趋势,可以看出pH 值稳定控制在6.3~7.3,没有pH 值大范围波动情况发生,具体趋势见图5。 加酸pH 回路自控投用率100%。

图5 盐水pH变化趋势

4.2 系统硫酸根

取2022年12月至2023年1月的系统硫酸根运行数据,系统硫酸根含量最低5.9 g/L,最高10.1 g/L,1月份持续下降是由于添加1/5 的精制盐 (含硫酸根0.1%)导致整体带入量下降,但系统始终不能将硫酸根处理至5 g/L 以内。 改造前运行趋势见图6。

图6 改造前运行趋势

4.3 纳滤膜运行参数对比

2023年4月对纳滤膜系统进行扩产改造,处理量提升至23 m3/h, 经过两个月的调试与运行(2023年4月19日至2023年6月19日), 系统硫酸根由8.6 g/L 降低至5 g/L 且保持稳定。 由于盐水系统库容较大,系统硫酸根处理过程会有波动。 扩产后硫酸根运行趋势见图7。

图7 扩产后硫酸根运行趋势

4.4 膜运行参数

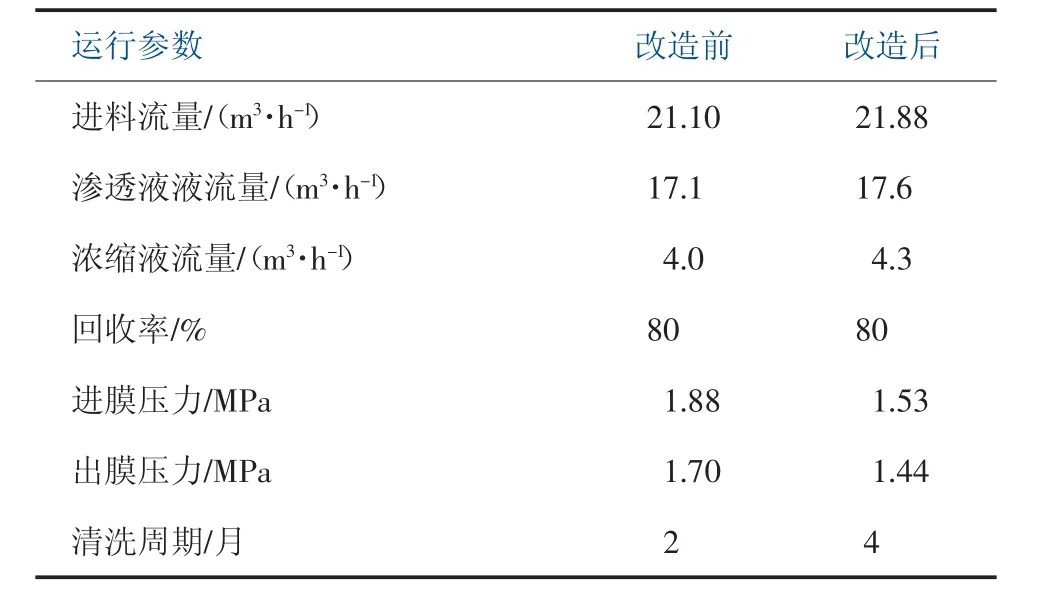

改造前后运行参数对比见表1。

表1 改造前后运行参数对比

由表1 可知, 扩产后在相同处理量情况下,膜的运行压力由1.88 MPa 下降至1.53 MPa,同等处理能力情况下高压泵的能耗下降10%;进出膜的压差由0.18 MPa 降至0.09 MPa,根据厂家膜运行效果建议,进出膜的压差为0.1 MPa 左右,压差过高或过低都会影响膜的过滤效果,高压差对膜通道的污染较为严重,同时膜的清洗周期由扩产前的2 个月延长至4 个月。

5 结语

纳滤膜处理硫酸钠是离子膜烧碱生产中的重要环节,该装置的稳定运行关系到整个电解系统的平稳、经济、高效运行。 硫酸钠的稳定脱除可确保整个盐水装置硫酸钠保持平衡稳定。 装置的自动化控制减少了人员手动干预,提升了膜使用寿命,保证了装置本身的低成本、稳定和高效运行。