废氯气生产次氯酸钠工艺控制及检测

唐继平,刘瑞平

(新疆天业集团石河子天域新实化工有限公司,新疆 石河子)

石河子天域新实化工有限公司(简称“天域新实”)始建于2004年,是新疆天业(集团)有限公司控股的全资子公司, 设计总规模为24 万t/a 聚氯乙烯树脂,配套18 万t/a 离子膜法烧碱,次氯酸钠产能为2 万t/a, 采用干燥氯气和氢氧化钠反应工艺,在生产过程中需要定时检测有效氯和游离碱的含量,尤其是次氯酸钠接近成品时要频繁取样分析,人工操作强度大,对操作人员的依赖性较强。 现场改造装置具有一键开停车,全部采用DCS 自动控制有效氯和游离碱的在线分析,确保指标正常、无氯气外逸。

1 次氯酸钠生产

1.1 次氯酸钠生产工艺流程

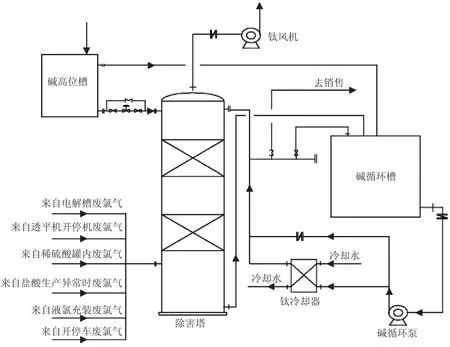

从离子膜电解槽来的废氯气、透平机开停机的废氯气、稀硫酸析出的废氯气、盐酸生产异常情况时多余的废氯气、液氯充装的废氯气及开停车时的废氯气等进入除害塔下部, 与塔上部喷淋下来的15%碱液逆流接触,废氯气被15%碱液吸收。检测合格的废氯气经塔顶钛风机抽负压抽出, 排至25 m高的废气管放空。 循环碱液用碱循环泵打出,经钛冷却器冷却后进入除害塔上部喷淋吸收废氯气循环使用。 当NaOH 溶液有效氯含量达到指标后,用碱循环泵打出[1]。 次氯酸钠生产工艺流程图见图1。

图1 次氯酸钠生产工艺流程图

生成次氯酸钠的关键控制指标为:

(1) 吸收液温度≤35 ℃;

(2) 配碱后的碱液浓度15.0%;

(3) 成品有效氯含量≥12.0%;

(4) 成品游离碱含量0.1%~1.0%。

高品质次钠的控制指标还包括纯水水质指标:

(1) 钙离子含量≤0.03 mg/L;

(2) 镁离子含量≤0.03 mg/L;

(3) 硅离子含量≤0.1 mg/L;

(4) 铁离子含量<0.1 mg/L;

(5) 水中电导率≤1.5 μs/cm;

(6) pH 值为6.7~7.5。

1.2 次氯酸钠生产原理

氢氧化钠吸收氯气生成次氯酸钠化学反应方程式[2]:

副反应:

该反应放出大量的热, 导致反应液体温度升高,造成次氯酸钠分解加快,必须及时转移反应热,采用钛材板式换热器进行降温,保证次氯酸钠不分解[3]。

2 废氯气产生的原因

2.1 离子膜电解槽的废氯气

电解槽在开停车或出现异常情况时,不合格的氯气不能进入氯气总管,需要送往次氯酸钠生产区生产次氯酸钠[4]。

2.2 透平机开停机的废氯气

在异常情况下,需要切换透平机运行,此时透平机出口管线去次氯酸钠生产阀门保持打开状态,透平机开停机时多余的氯气会通过管线送往生产区生产次氯酸钠。

2.3 稀硫酸内析出的废氯气

从电解出来的高温湿氯气在氯氢处理经过冷却、干燥、压缩得到干燥合格的氯气。其中,干燥环节采用先进的“先冷却,后干燥”三塔串联工艺流程,利用浓硫酸作为介质进行脱水,得到干燥的氯气。

使用的浓硫酸从界外用浓硫酸泵打入浓硫酸储罐内,通过计量泵打入泡罩塔最上层(泡罩塔共有5 层塔板,塔板上有溢流堰,上层塔板的酸高度超过溢流堰,溢流至下层塔板,最后进入到塔底循环使用)。 当泡罩塔塔底的酸达到高度时通过溢流管线溢流至二段填料塔,二段填料塔的酸通过管线溢流至一段填料塔,一段填料塔塔底的稀硫酸达到设定液位时, 通过自控阀打到稀酸储罐中回收利用。 浓硫酸在吸收氯气中水分的同时,也携带一部分氯气, 当稀硫酸打入稀酸储罐后氯气会挥发,装车时会造成氯气外溢,利用抽负压管线将储罐和车内氯气抽至次氯酸钠生产区生产次氯酸钠。

2.4 生产异常时的废氯气

氯气送至盐酸工段生产氯化氢气体,当盐酸及下游系统出现故障时, 氯气去次氯酸钠的阀打开。通常盐酸废氯量较小时, 其废氯进入废氯分配台,根据次氯酸钠生产区碱浓度情况进行废氯分配生产。 如果盐酸出现紧急异常情况,大量氯气泄往次钠生产区,废氯量过大时,需要同时进行氯气液化处理,液化器废气、气液分离器废气及液氯储槽废气进入次氯酸钠生产区生产次氯酸钠。

2.5 液氯充装的废氯气

液氯经过液氯储槽下部的阀门、管道及管道过滤器进入液氯充装中间罐,由液下泵输送至液氯充装站进行液氯钢瓶或槽车充装,充装后的废气抽至次钠生产系统吸收处理。 中间罐底部比液氯储槽底部低约900 mm。 中间罐上部的气相空间由氯气平衡管与液氯储槽相通,泵的机械密封上下有两路干燥氮气做密封气, 作用是防止氯气外漏和减少轴承、轴套与轴的摩擦。 密封出气及带出的少量氯气送往次钠生产区。

液氯充装站充装系统由次钠生产系统抽真空,充装前钢瓶内的氯气、 充装完成后管线的氯气,密闭取样器取样前置换钢瓶的气体、取样后管线的氯气均被抽出送到废氯分配台,去次钠生产系统吸收处理。

2.6 开停车时的废氯气

开车时,系统置换产生的废氯气,合成炉点火前氯气管道中不纯的氯气以及开过程中产生的液氯被抽至除害系统生产次钠。 停车时置换氯气管道中的废气抽至除害系统生产次钠。

3 生产中的注意事项

3.1 严禁氯气过量

氯气过量会形成连锁反应,造成次氯酸钠瞬时分解,反应式如下。

为防止过氯反应, 次氯酸钠循环比应控制在2.4~3.1, 反应前应控制次氯酸钠溶液中有效氯浓度<100 g/L,在未稳定前,要增加取样分析频次,适时观察次氯酸钠溶液的变化。

3.2 控制pH 值大于11

次氯酸钠在酸性条件下有自氧化作用,同时pH值降低导致有效氯含量降低,发生如下分解反应:

3.3 禁止与重金属氧化物接触

要求原料氯气、碱液中无固体杂质,尤其禁止重金属氧化物,重金属进入次氯酸钠溶液中会影响次氯酸钠的产品品质。

3.4 反应温度的控制

通入氯气过程中,温度不得高于35 ℃。 温度超过35 ℃易生成氯化钠和氯酸钠,积聚后会极大影响次氯酸钠接触的有效反应面积,表现为通氯压力明显增高,产量明显下降,生产难以进行。

4 检测方法

次氯酸钠生产过程中,循环碱液不断吸收氯气,碱含量不断降低。 碱浓度越低,反应速度越快,若检测不及时,就有氯气外泄的危险。 随着碱浓度的降低,人工检测频率越来越高。 在次氯酸钠的生产中企业对次氯酸钠的反应终点要求很严格,控制指标偏差便会导致次氯酸钠分解甚至造成氯气外逸等事故。 大多数企业的生产过程控制都是靠操作人员现场经验判断和人工检测分析来确定产品的质量。有诸多的不可靠性, 会导致生产和安全事故的发生。 一部分企业采用ORP 在线技术,ORP 经济实惠,又能监测次氯酸钠的反应终点,但ORP 的监测值偏差较大,只能作为监测终点的参考,使用情况不理想。 理想的次钠监测仪是浓度监测仪,但由于浓度监测仪价格昂贵,大多数企业仍采用ORP 在线监测。

4.1 人工取样检测

人工检测方法相对准确,但检测时间久、劳动强度大,次氯酸钠含有毒有害气体,长时间接触容易对员工身体造成伤害,也不能满足无人化工厂的要求。

4.1.1 游离碱的测定

量取试样50 mL,置于250 mL 锥形瓶中,用H2O2滴定至无气泡,加两三滴酚酞指示剂,不断摇动,用盐酸标准溶液滴定至试液呈微红色为终点[5]。

游离碱计算公式为:

游离碱(%)=2.0×V×C

式中:C——标液物质当量浓度,mol/L;

V——盐酸体积,mL。

4.1.2 有效氯的测定

量取约20 g 试样(精确到0.01 g),然后全部移入500 mL 容量瓶中,用水稀释至刻度,摇匀。 量取试样10 mL, 置于内装50 mL 水的250 mL 锥形瓶中, 加入10 mL 碘化钾溶液和10 mL 硫酸溶液,迅速盖紧瓶塞后,于暗处静置5 min。 用硫代硫酸钠标准溶液滴定试液至浅黄色,加入2 mL 淀粉溶液,继续滴定试液至蓝色消失即为终点[6]。

有效氯计算公式为:

有效氯(%)=0.886×V×C

式中:C——标液物质当量浓度,mol/L;

V——硫代硫酸钠体积,mL。

4.2 试纸检测

需要人工检测,对岗位操作人员经验要求比较高,一般员工很难掌握,只有经验丰富的老员工才能测出来,快到终点时容易出现偏差。

4.3 pH 值在线检测

用pH 值来检测游离碱非常不可靠,pH 值只有在碱浓度高的时候才和pH 值有一定的线性关系。碱浓度低时次氯酸钠含量高, 此时游离氯含量高,pH 计的测量干扰比较大,采用pH 计检测容易导致次氯酸钠过氯。

4.4 在线密度计检测

不同的在线密度计采用不同的检测原理:(1)采用U 型管式测量,利用谐振原理来检测密度;(2)采用质量流量计的密度输出检测密度;(3)采用超声波式检测密度;(4)采用固定液位的差压测量来检测密度;(5)采用射线式检测测定密度。

以上方法可以用来检测氢氧化钠的浓度,但对次氯酸钠的检测不可行。 因为次氯酸钠反应不是单纯碱浓度降低的过程,还伴随很多副反应,其密度随着碱浓度降低越来越高,以上的检测方法都无法满足。

4.5 氧化还原电位(ORP)

行业大多数企业采用在线ORP 技术,设计院设计时也是以ORP 监测氧化还原电位来监测次氯酸钠的反应终点。

ORP 是英文Oxidation Reduction Potential 的缩写,表示溶液的氧化还原电位。 ORP 值是水溶液氧化还原能力的测量指标,其单位是mV,由ORP 复合电极和mV 计组成。 ORP 电极是一种可以在其敏感层表面进行电子吸收或释放的电极,该敏感层是一种惰性金属,通常用铂和金来制作。 参比电极是和pH 电极一样用银/氯化银电极。

ORP 值不仅与氧化剂浓度有关系,与pH 也有关系, 有时pH 值的影响甚至大于氧化剂浓度的影响。保持pH 的恒定,ORP 值才能反映氧化剂浓度的变化。 次氯酸根的氧化性与pH 是有关联的,因为氢离子参与了氧化还原反应, 氧化还原电位越高,氧化性越强,电位越低,氧化性越弱。 电位为正表示溶液显示出一定的氧化性, 这是影响ORP 的一个因素,还有其他的因素(如还原性、酸碱性以及得失电子溶解氧、温度、pH 值等)也会影响到ORP 值,因此ORP 和氯不是呈线性关系。

4.6 游离碱浓度在线分析仪

4.6.1 分析原理

游离碱浓度在线分析仪是通过测量电极电位变化来测量离子浓度。 高性能的参比电极与被测溶液组成一个工作电池,然后加入滴定剂。 在滴定过程中,由于发生化学反应,被测离子的浓度不断发生变化,指示电极的电位随之变化。 在滴定终点附近,被测离子的浓度发生突变,引起电极电位的突跃,根据电极电位的突跃可确定滴定终点,并通过工业计算机显示测定结果。

4.6.2 试剂和用量

(1)0.1 mol/L HCl 溶液(盐酸的一般浓度36%~38%,12 mol/L)

配制方法为量取9 mL 盐酸,缓慢注入1000 mL水。

标定:称取207~300 ℃下恒重的工作基准无水碳酸钠0.10~0.20 g 置入250 mL 锥形瓶中,加入新煮沸冷却后的蒸馏水20 mL 定容, 加10 滴溴甲酚绿-甲基红混合指示剂, 用标定溶液滴定至溶液呈暗红色,煮沸2 min,冷却后继续滴定标定溶液呈暗红色,同时做空白。

(2)9.18 标液(调试用)

配制方法为称取与饱和溴化钠(或氯化钠加蔗糖)溶液(室温)共同放置在干燥器中平衡两昼夜的硼砂3.80 g 溶于水并在容量瓶中稀释至1 L。

(3)4.18 标液(调试用)

配制方法为称取先在110~130 ℃下干燥2.0~3.0 h 的邻苯二甲酸氢钾(KHC8H4O4)10.12 g 溶于水并在容量瓶中稀释至1 L。

(4)0.1 酚酞指示剂(少量调试用)

配制方法为取0.1 g 酚酞, 用少量95%的乙醇或无水乙醇溶解,定量移至100 mL 容量瓶中,用乙醇稀释至100 mL。

4.6.3 检测频率

游离碱在线分析仪结合现场工况可完全实现智能化分析检测。 分析仪可以通过分析结果实时自动调整检测的取样数量、间隔时间(分析频次)和滴定酸量,满足次氯酸钠生产的要求。

次氯酸钠中游离碱检测结果小于10 g/L 时,检测的间隔时间自动调整到1 min(此时间可以调整)一次,取样量为1 mL,能够达到很高精度的结果,分析也很及时。

当次氯酸钠中游离碱检测结果大于100 g/L时,检测的间隔时间自动调整到每小时(此时间可以调整)一次,取样量为0.4 mL,能够减少试剂的消耗,又不影响使用。

4.6.4 检测结果与泵联锁

次氯酸钠分析仪和循环泵联动,循环泵的启停信号接入分析仪, 当循环泵启动时自动开启分析仪,停止时仪器同步停止,可以减少试剂的消耗,也延长了仪表的使用寿命[7]。

目前, 使用氧化还原电位仪或者pH 计得到大体的经验值,根据经验值判断快到反应终点,然后增加实验室离线分析的频次,确保不过氯和次氯酸钠的产品品质,这种粗略的控制方式给生产带来诸多不便。

次氯酸钠游离碱含量在线分析仪可实时在线分析次氯酸钠生产过程中循环碱液中游离碱的含量,当碱含量达到规定值时,可以确定循环吸收碱液是否成为次氯酸钠溶液,是否可以进行切罐操作或者进入下一工序流程。 在线游离碱检测仪不但可以减少现场人员的操作频率,还可以确保次氯酸钠的生产安全。 分析时高压密闭取样,采用循环流通,每次采样量和产生的废液都较少。

5 结语

次氯酸钠是氯碱生产中的副产品之一,游离碱含量控制在0.1%~1.0%, 有效氯含量控制在12.0%以上。 利用废氯气生产次氯酸钠,装置所有阀门均采用远程控制,实现了次钠自动化生产,日产次氯酸钠100 t,碱液与废氯气完全反应,不产生“三废”,不污染环境,具有良好的社会效益。采用次氯酸钠有效氯和游离碱含量的在线分析检测方法, 不仅能有效提升产品质量,还降低了次钠生产的安全风险。