基于金属屑传感器密封性改进设计

智文虎,刘柏青,简荣坤,夏云阳,秦仕鹏,赵鹏程

(中国电子科技集团公司第四十九研究所,黑龙江 哈尔滨 150028)

0 引 言

金属屑传感器是一种检测和清除滑油系统中金属屑的传感器,传感器利用永磁铁做探头,可以及时捕捉油路中的金属屑,当金属屑达到一定量时为外部检测系统提供报警信号[1~3]。传感器内部设有自动密封油路的机构,在清理金属屑过程中不影响管路系统正常工作[4~6]。传统的金属屑传感器经历压力和温度疲劳后容易出现漏油故障,本文通过采用聚四氟乙烯(polytetrafluoroethylene,PTFE)加工传感器密封装置和玻璃烧结技术相结合的方式,对金属屑传感器的结构进行了改进设计,实现了传感器耐压力、温度疲劳的使用要求,提高了产品的可靠性[7~9]。

1 工作原理

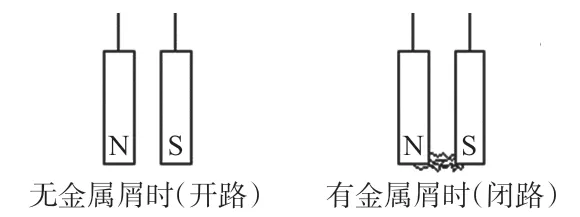

金属屑传感器采用永磁材料做探头,利用永磁材料两极磁场的吸附能力,在一定的空间范围内磁性颗粒能够被传感器探头吸附[10~12]。当探头两极吸附的金属屑数量不断增加时,2个探头之间的电阻值会不断减小。2个探头之间的电阻达到一定阻值时,外部采集和监测系统会给出金属屑堆积过多的报警信号,提示系统进行传感器的金属屑清理工作[13],传感器工作原理如图1所示。

图1 传感器工作原理示意

金属屑信号传感器主要由基座和感应体2 个部分组成,其结构如图2所示,基座上的螺纹负责将传感器固定在滑油管路上。当需要对传感器进行金属屑清理时,将下端的阀蝶机构卸下,基座负责将油路密封实现金属屑在线清理操作。感应体是传感器实现功能的主体部分,利用下端的2个磁体吸引滑油管路中的磁性金属屑,当金属屑将2个磁体导通(两磁体之间的阻值小于测试电路设定的阈值)时,由插针、卡槽及磁体连成的2个芯体被导通,测试电路输出金属屑报警信号,从而提示系统进行金属屑的清理工作。

图2 金属屑信号传感器实物与感应体内部结构

2 故障情况

2.1 故障概述

传感器安装于滑油回路中,由于使用过程中滑油温度、压力不断变化使传感器内部非金属材料出现疲劳和损坏现象,导致传感器出现2个磁体高度不一致,金属屑传感器与连接的航插有滑油泄漏故障现象,故障传感器如图3所示。

图3 故障传感器

2.2 故障原理分析

传感器内部密封结构件名称为定位套,是由PTFE 材料加工形成,主要是靠外力压紧PTFE垫片,使其本身发生弹性或塑性变形以填满密封面上的微观凹凸不平,利用密封面上的阻力大于密封面两侧介质压力差来实现密封。但在装配时,由于达不到PTFE垫片所需的压紧力,或者PTFE垫片的压紧应力过大,容易将PTFE 垫片压碎从而失去回弹能力,都无法达到密封效果。同时温度对PTFE 垫片的密封性能也存在很大影响,PTFE的弹性和塑性变形量均随温度升高而变大。而回弹性能随温度升高而下降,蠕变量则随温度的升高而变大,PTFE垫片的密封性能自然也就会受影响,容易出现PTFE垫片密封失效。

通过传感器的实际使用环境了解到,环境温度和压力的影响因素都客观存在,长期处于变温和变压环境下,引起PTFE密封垫片的老化、失重、蠕变、松弛的现象就会越来越严重,导致PTFE垫片密封失效。

2.3 疲劳仿真分析

根据仿真结果发现,在0.6 MPa压力作用下,磁体定位夹台肩处应力最大,可达到1.5 MPa,经过长时间的应力作用,磁体定位夹发生连续塑性变形,直至从传感器中脱落,受力情况如图4所示。

图4 一体结构应力分析示意

3 改进方案设计

3.1 密封结构设计

玻璃烧结密封结构主要应用在高原及海洋等一些较特殊的环境领域。由于该类产品需要在压力变化的环境中保持正常工作,所以,接触件选用与玻璃膨胀系数接近的可伐合金4J29 或TU系列无氧铜,成型后以高温烧结来实现玻璃、接触件、壳体之间的绝缘和封接,然后再进行金属镀覆。

由于玻璃饼烧结结构是需要将玻璃与金属通过高温封接成为一体,并且保证烧结后产品的密封性问题。在玻璃饼与壳体烧结过程中,应保证壳体表面与玻璃饼之间的光洁度,一般情况下壳体烧结部位的光洁度要保证在Ra1.6以上。在设计过程中壳体的烧结结合面设计成光滑直面,避免出现台阶环槽等,因为台阶或环槽的出现会影响玻璃饼与壳体间的结合,并且由于玻璃在高温下熔化后其流动性较差,容易在台阶或环槽的地方出现气泡影响产品烧结质量,所以在设计时应注意烧结结合部位设计成直面。

原金属屑传感器内部密封结构件由PTFE密封改为玻璃烧结组件密封,当玻璃与金属封接时,玻璃液与金属氧化层互相浸润形成混合化学键,使其封接位置具有足够的抗拉和抗扭强度;且玻璃烧结部分具有良好的密封性,由试验验证可知,改进后的金属屑传感器可长期耐受不小于0.6 MPa的压力变化。

3.2 烧结工艺流程

玻璃烧结工艺流程比较复杂,主要分为6步,具体流程如图5所示。

图5 玻璃烧结工艺流程

1)玻璃饼的压制

玻璃饼的压制过程和传统玻璃封接中玻璃饼或玻璃珠的制作过程一样,即在外购玻璃粉中掺入一定量的高纯石蜡切片粉后干压成型,成型后经排蜡玻化。

2)金属零件的净化和氧化处理

金属零件加工完成后如需要进行除油处理,再进行净化处理,目的是获得均匀的相组织,净化表面,去除表面气体和杂质,同时消除加工应力。

3)石墨模具的净化

石墨模具加工过程中容易吸附一些油污杂质且易吸潮,装模前必须经净化处理后才能用于封接产品。可以使用汽油和酒精反复清洗直到没有石墨粉尘掉下为止,再进行烘干。

4)装模

用压缩空气将处理好的石墨模具吹净,和玻璃接触的表面要用干净软布擦光,而后将壳体接触件、玻璃饼、石墨模等按照产品组装图进行组装。

5)正压封接

封接是玻璃密封件生产的关键工序,封接温度和时间直接影响玻璃与氧化膜之间的过渡层和剩余氧化膜厚度。

6)表面电镀

表面电镀是整个烧结插针中最复杂的工序及工艺,玻璃密封结构有别于其他种类的密封结构,该类密封结构需要在烧结后进行表面电镀。

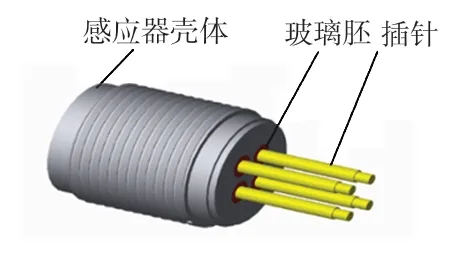

3.3 玻璃烧结组件设计

玻璃烧结组件由感应器壳体、插针组成,二者用玻璃胚烧结而成,装配示意如图6 所示。经试验验证,在压力0.6 MPa的压力下气泡法检漏无气泡产生,无泄漏现象出现,此设计方法极大地提高了感应器的密封性,解决了传感器的渗油现象。

图6 玻璃烧结组件装配示意

4 金属屑传感器结构设计

金属屑传感器壳体与玻璃烧结组件采用激光或电子束焊接方式进行焊接,焊缝深度满足(1 ±0.15)mm,焊接后进行气泡法检查来保证密封性,金属屑传感器结构示意如图7所示。表1为改进前后零件材料对比。

表1 改进前后材料对比

图7 金属屑传感器结构分解示意

5 测试情况

制作2只传感器样品,将制作的金属屑传感器浸没于酒精液体中,传感器一端接入压力测控仪型号(CPC6000),施加0.6 MPa的恒定压力(如图8),持续加压10 min,观察传感器另一端是否有气泡出现,无气泡出现证明传感器密封良好,经测试传感器耐压性合格。

图8 金属屑传感器测试示意

6 结 论

通过故障机理分析确定原设计方案采用PTFE材料的密封件密封能力失效导致传感器漏油失效,利用玻璃烧结设计代替原PTFE密封塞密封设计,保障传感器整体耐压性及可靠性能,改进后产品经过高温、高压考核,保证了传感器的整体设计要求,能够更好地进行金属屑信号的检测。