管材弯曲的有限元仿真

文/解文龙,徐勇·中国科学院金属研究所师昌绪先进材料创新中心

贺腾飞·华北理工大学冶金与能源学院

有限元仿真在管材弯曲中的应用

在现代工业中,由于管材所具有的较高比强度、较轻重量以及较好的成形性等优点,使其在航空航天、汽车制造等领域的应用十分广泛。弯曲成形是管材塑性加工的重要工艺之一,随着近几年来精密加工行业的不断发展,对于管材弯曲成形过程的要求也越来越严格。随着计算机技术的快速发展,使得有限元仿真技术从管材开发阶段到加工工艺阶段都有应用,利用有限元仿真技术可以节约大量的开发成本,缩短产品的研制周期,也更符合现代产品开发的方式,同时随着众多学者在管材弯曲领域中研究的不断深入,以及对有限元仿真软件的各种优化,管材弯曲成形的仿真精度也越来越高。

目前,有限元仿真技术广泛应用于弯管零件的前期设计以及后期的工艺改进中,对管材生产制造发挥着越来越重要的指导作用。例如,徐雪峰等人借助有限元数值模拟研究了内压力与相对壁厚之间的关系对成形的影响规律,结果表明增大内压能降低截面畸变但会增加弯管外侧减薄,相对的壁厚增大能降低弯管外侧减薄但会增加界面畸变;熊昊等人基于ABAQUS 有限元软件对紫铜复杂轴线空心构件的三维自由弯曲成形进行了数值模拟,研究了工艺参数对弯曲成形结果的影响,并获得了三维自由弯曲成形的最优工艺参数;郭晓曦等人建立了铝管弯曲三维宏细观耦合模型,模拟研究铝合金管材在弯曲过程中的表面粗化特征,分析了材料参数对弯曲过程表面粗化行为的影响规律,结果表明晶粒尺寸越小,晶粒内部与晶界附近的应变差值越小,其变形越均匀,能获得越小的表面粗糙度。以上众多学者的研究均表明有限元仿真技术在弯管零件的前期开发以及工艺改进方面有着众多应用。

有限元模型的建立

有限元分析的模型建立就是利用仿真软件将现实中存在的实体转化为有限元软件可以计算的仿真模型,其中包括模型建立、划分网格、材料参数的设定及边界条件的确立等一系列步骤。各部分参数的设置会直接影响仿真计算的精度,因此如何合理的进行参数设置是仿真分析中最为基础的部分。

模型建立

管材弯管成形的有限元模型建立需要对成形过程进行分析,如何将实际的实物模型进行合理的简化是该步的重点,本文以聚氨酯作为芯棒的管材推弯成形为例进行介绍。图1 为推弯模具,弯曲前先向管坯内填充多段聚氨酯芯棒,并随管坯一同放入模具中。弯曲过程中推头同时对管坯和聚氨酯施加轴向推力,同时芯棒前端与柔性顶杆相接触,柔性顶杆施加适当反推力,聚氨酯在轴向推力和反推力的共同作用下会产生压缩并横向膨胀,从而对管壁提供支撑力,以抑制弯曲过程中的起皱等缺陷的出现。

图1 推弯模具

图2 为推弯成形有限元仿真模型,通过对推弯过程的分析可知,在管材弯曲过程中模具产生的变形可以忽略不计,所以通常将模具设置为刚性体,因此在有限元模型中也仅保留与管坯发生接触的模具内腔型面用于建模,而其他不和管材接触的模具部分可以去掉。同理,对于冲头也可以仅保留和管坯与聚氨酯填料相接触的型面。柔性顶杆给最末尾的聚氨酯填块施加反推力,而在模拟中可以通过对末尾填块施加面压简化。管材和聚氨酯填料是推弯过程中的主要研究对象,其形状和尺寸应该和实际一样。

图2 推弯成形有限元模型

网格划分

有限元模型的网格划分不仅会影响计算效率,也会影响计算的准确性,网格越细小则计算准确度越高,但计算效率越低。在管材推弯成形有限元模拟中,模具与推头一般为刚体模型和采用壳单元,由于离散刚体模型的网格大小对有限元仿真效率影响较大,因此模具和推头在网格划分时可以较为稀疏来提升计算效率,而管材既可以采用壳单元也可以采用实体单元,采用壳单元时可以简化计算从而提高计算效率。如果采用壳单元计算,可以更方便观察推弯过程中管坯可能发生的起皱和开裂现象;虽然采用实体单元的计算时间要比壳单元更长,却可以更直观地观察到弯管的管壁厚方向应力应变分布以及材料的流动情况。管坯内部的聚氨酯填块会随着管坯的变形而变形,采用实体单元的同时为了避免沙漏现象,管坯与聚氨酯填块网格类型均采用全积分形式。

材料参数

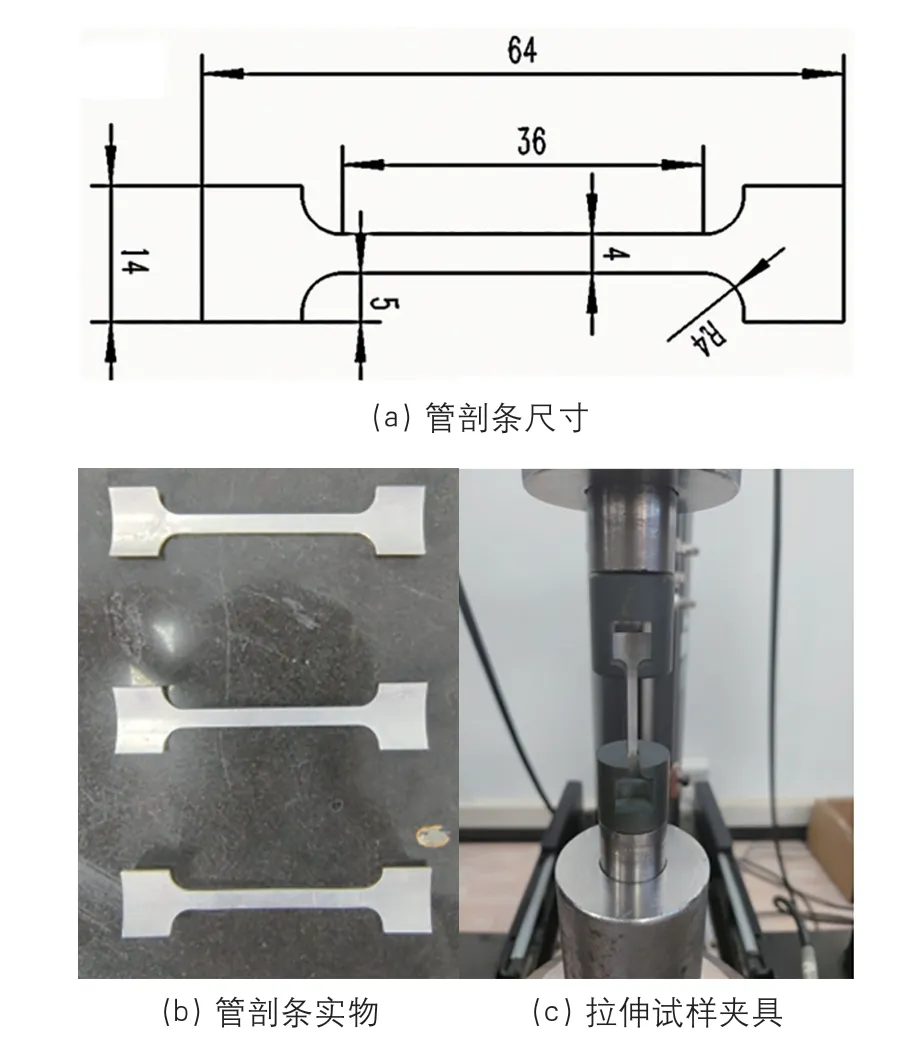

准确的管材力学性能数据不仅可以提高成形过程的预测能力,还可为后续的有限元成形模拟提供有效实用的材料参数。以材料规格为外径25mm、壁厚1mm 的5B02 铝合金管材为例,为了获得准确的材料力学性能参数,使用电子万能试验机(图3)对其进行室温单向拉伸,准应变速率为0.001s-1。通过线切割从管材上侧壁沿轴向切割单向拉伸试样,如图4 所示,所获取的管材力学性能参数作为带长直段小弯曲半径薄壁管推弯成形有限元模型的材料模型参数。

图3 室温电子拉伸实验机

图4 单向拉伸试样及夹具图

根据5B02 铝合金室温下准静态单向拉伸试验获得的载荷-位移数据,通过公式⑴、⑵的计算得到5B02 铝合金管材的工程应力和工程应变曲线,而理论分析和有限元数值模拟中使用的材料模型数据都需要使用真实应力和真实应变,因此通过公式⑶、⑷将工程应力和工程应变转化为真实应力和真实应变:

式中:

△L—试样变形后标距段长度与原始标距段长度差值(mm);

L0—试样标距段初始长度(mm);

F—电子万能试验机载荷(kN);

A0—试样标距段的原始横截面积(mm2);

σe—工程应力(MPa);

εe—工程应变;

σ—真实应力(MPa);

ε—真实应变;

经过数据处理后的真应力-应变曲线如图5 所示。

图5 试样拉断后图片以及应力-应变曲线

摩擦

管材弯曲变形取决于管材各部分与不同模具之间的接触摩擦条件。模拟中模具与管材的接触约束条件为变形管材表面的节点必须不能穿透刚性模具表面的节点,故常常采用罚函数接触算法来获得相应的约束条件。

边界条件

有限元仿真中的边界条件主要包括约束和加载两种,对于管材弯曲成形来讲管材处于完全自由状态,约束和加载都是定义在弯曲模具上。有限元模型中各模具的运动方式根据实际弯管加工过程进行设置,由于所有的弯曲模组件均为刚体,因此其自由度通过控制卡片进行设置。例如,在推弯成形过程中由于模具在所有方向上均不发生运动,因此将模具所有自由度进行固定(即零位移),管材置于模具内部后由推头推动管坯在模具型腔中运动,即沿规定的移动方向移动固定距离,聚氨酯表面则施加面载荷以产生应力。

后处理

应力应变分析

管材弯曲成形有限元仿真的后处理可以使输出的计算结果得到更直观显示,便于查看整个弯曲变形过程,以及任意位置在各个方向的应力应变云图。由于实际成形工艺在模具中进行,难以对应力应变进行在线检测,因此借助应力应变云图可以较为直观的查看管材在弯曲成形过程中的受力状态及变形状态,从而为管材弯曲成形过程中的分析提供辅助参考,同时可以通过调整各项工艺参数来改善管材弯曲成形过程中的应力应变分布,这对于管材弯曲成形的理论分析和工艺分析具有极大的指导作用。例如,Li 等通过应力的分析来确定回弹行为,如图6(a)所示;Yang 等通过分析轴向应变来分析差热弯管工艺中温度差异对弯管成形的影响,如图6(b)所示。

图6 管材弯曲过程中应力应变分布的有限元仿真结果

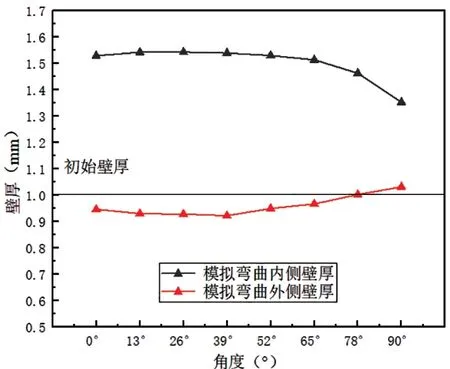

壁厚变化分析

通过壁厚分布云图可以清晰地看到管材弯曲变形时各部分的壁厚变化。图7 为推弯过程中壁厚分布的有限元仿真结果,可以清晰地看出弯管内侧壁厚增加,弯管外侧壁厚减薄。根据推弯过程中的壁厚云图可以分析管材推弯成形过程中的材料流动情况,同时,根据壁厚变化程度可以判断弯管是否会发生起皱或开裂。

图7 推弯过程中壁厚分布的有限元仿真结果

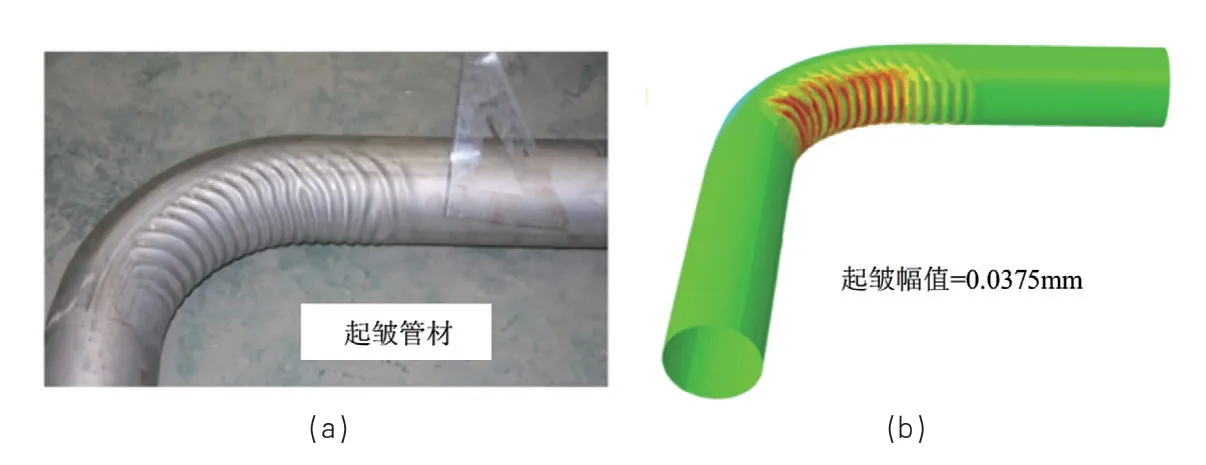

缺陷分析

在管材成形有限元仿真后处理中,可以通过对壁厚变化的分析来近似估计管材在弯曲成形过程中是否会发生起皱或破裂,也可以通过后处理中管材的变形来近似判定是否存在起皱缺陷。从图8 可以看出,有限元仿真与试验基本吻合。

图8 推弯成形起皱有限元仿真结果与试验对比图

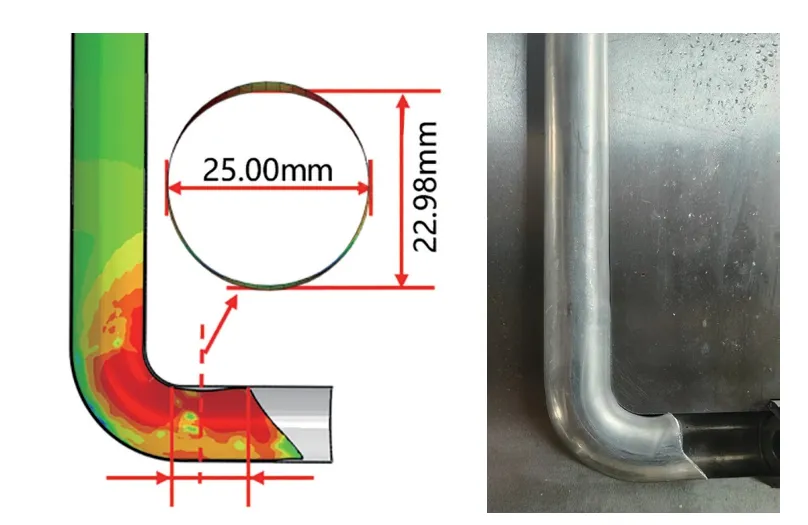

可以通过后处理对仿真结果的任意截面数据进行获取,进而查看管材弯曲变形过程中在该截面处的横截面形状,由此可以分析弯管在任意横截面上的畸变情况。从图9 可以看出,弯曲后管材横截面不再是一个标准的圆形而是近似椭圆,以及弯曲内侧管壁向管材中性面方向移动。

图9 推弯成形横截面畸变仿真结果与试验对比图

结束语

管材弯曲成形是一个复杂的非线性问题,难以进行准确的理论计算。随着有限元技术的日益发展,其在所有科学技术和工程领域中几乎都得到了广泛应用,得益于有限元方法擅长求解几何、物理条件比较复杂的非线性问题,使其在管材弯曲变形分析中发挥着不可忽视的作用。