反向拉拽斜楔结构研究

文/李欢迎·河北省汽车工程技术研究中心

通过对常规水平斜楔结构的原理进行解析,以及实际中一些特殊的产品,如U 形窄件或几字形窄件出现两侧外翻边情况的时候,常规水平斜楔结构无法实现在同一序同时翻边的功能,针对此类窄件外翻边的问题研究了一种新型的反向拉拽斜楔结构,本文重点从原理、结构、应用范围、成本等方面对该结构的功能及价值进行阐述。

随着汽车多元化的发展,汽车造型也日新月异,在市场竞争日趋激烈的今天,如何在满足汽车造型新颖的前提下,节省模具工序数、优化模具构造、缩短模具制造周期、保证制件品质、提高生产效率是一直在研究探索的问题。

采用技术革新和装备改良升级,降低生产成本,提高工作效率是一种最直接和最有效的发展方向。多数情况下,模具的开发费用所占的比例比较大,如何最大限度地节约模具开发成本已经成为所有主机厂及模具供应商研究的重要课题。其中,在模具开发过程中如何最大限度地减少模具工序数、减轻模具整体重量,以及一套模具生产多种产品是降低模具开发费用和后续生产费用的一条重要途径。由于受产品造型、工序数限制,以及模具结构布置空间和生产自动化所限,实现一模多功能不仅节省了模具工序数,也节约模具开发成本及制造周期,然而目前采用的常规水平斜楔装置无法满足使用需求。

常规水平斜楔模具结构介绍

常规水平斜楔模具结构

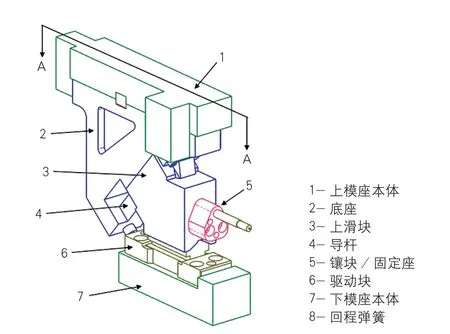

常规水平斜楔结构形式,如图1 所示。

图1 常规水平斜楔结构

常规的水平斜楔结构原理为:将水平斜楔驱动块通过螺钉、销钉安装在下模座上,将镶块或固定座通过螺钉和销钉固定在斜楔上滑块上,将上滑块通过导杆及固定导杆的螺钉安装于底座上,将底座通过螺钉和销钉安装固定于上模座本体上。

常规的水平斜楔结构一般用于侧冲孔、侧修边等工艺内容,但是此结构受空间限制,空间小的部位无法使用此水平斜楔结构。另外受产品工作角度限制,只能实现单一的水平且正向运动,当遇到U 形件或几字件两边外翻边的时候,无法采用此结构。常规水平斜楔结构剖面图如图2 所示:将工作部件安装在上滑块上,上滑块在上模及基座跟随机床运动方向垂直向下,克服弹簧弹力沿着导杆相对运动,在水平驱动块作用下依靠水平分力向工艺规定的方向运动,最终实现产品的分离并生产出所需的产品,然后在弹簧回程力的作用下上滑块复位,完成一套动作流程。

图2 常规水平斜楔结构剖面

常规水平斜楔结构的问题

常规水平斜楔结构的技术缺点:

⑴只能实现产品的水平正修、正冲,斜楔受力中心不能偏离工作内容的受力中心;

⑵因结构受空间限制,故此结构只能实现大产品单一方向的工序内容,无法实现U 形件或几字件里面在同一序模具同时外翻边的工艺;

⑶由于考虑到此水平斜楔结构的拆装及功能的实现,在此结构运动方向上需要一定的驱动块及底座安装空间。

针对上述技术背景和现有技术缺点,需要发明创造一种新反向斜楔结构来解决现有技术问题,此新型反向斜楔结构要具备以下特点:

⑴针对U 形件或几字件,常规工艺需要追加模具工序数实现狭窄制件外翻边的功能。不过此新型水平斜楔结构可实现U 形件或几字件,以及狭窄空间内在同一序模具同时外翻边的工艺;

⑵可实现斜楔受力中心偏离工作内容的受力中心的情况;

⑶可实现模具工序减少,节省开发成本及开发周期;

⑷可减小模具宽度设计,同时便于操作人员拆装及维护保养。

特殊产品工艺及新型反向拉拽斜楔结构原理介绍

特殊产品工艺简述

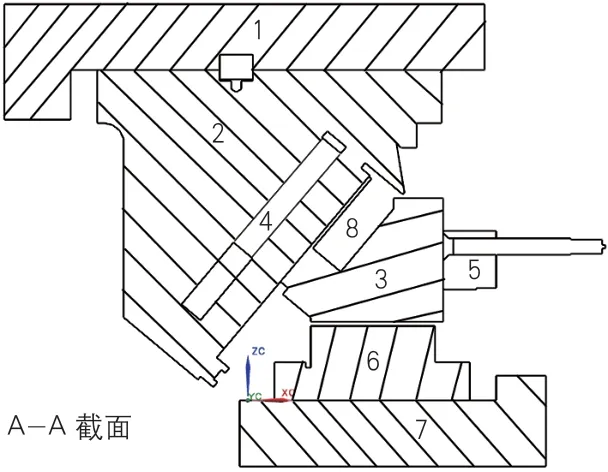

图3 为一款特殊的U 形件,针对此类属于窄端头处向外翻边或翻整的产品,若采用常规水平斜楔结构,由于制件两翻边线间距为160mm,常规水平斜楔最小长度尺寸为240mm,故此空间只能放置一个常规水平斜楔,如要实现产品造型只能分工序实现,这就需要增加模具工序数,增加了开发成本及加工制造周期。

图3 特殊U 形件

反向拉拽斜楔结构介绍

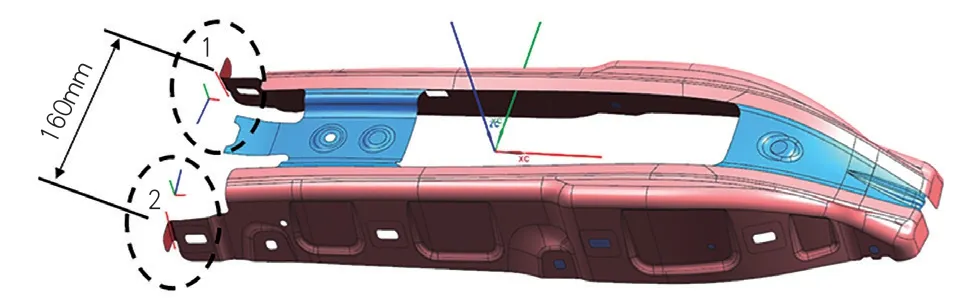

图4 为反向拉拽斜楔结构,此新型水平斜楔结构能实现U 形或几字形的狭窄空间内在同一序模具同时外翻边的工艺,减少模具工序数,节省模具开发成本及周期。下面以图4 反向拉拽斜楔结构(爆炸图)为例详细说明其工作原理及功能的实现。

图4 反向拉拽斜楔结构

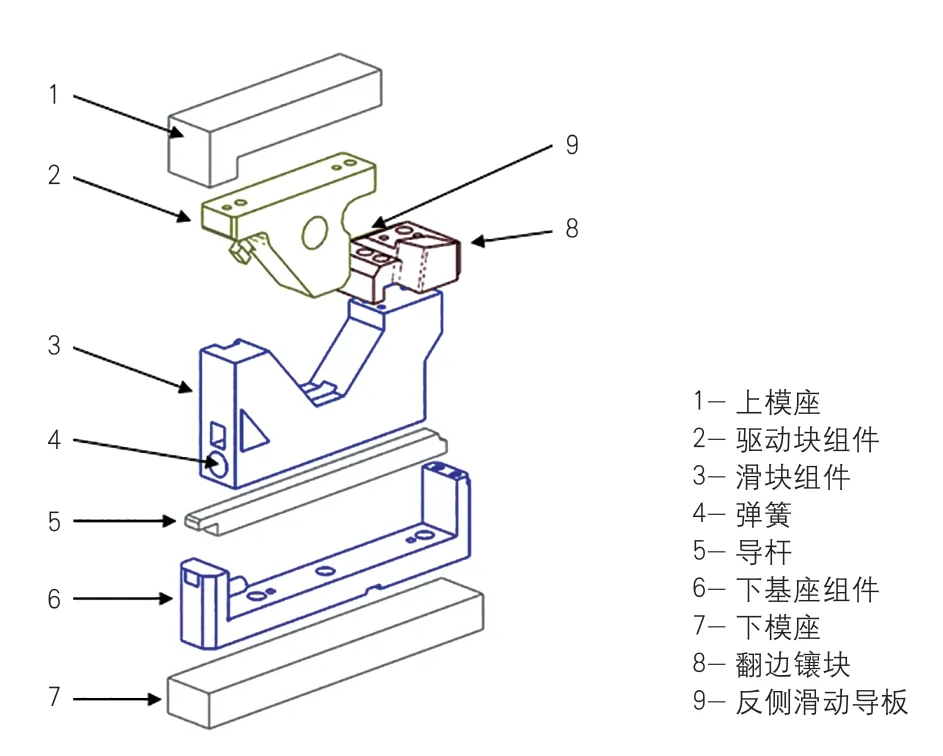

将驱动块组件安装在上模座,反侧滑动导板安装在翻边镶块上,翻边镶块安装在滑块组件上,弹簧安装于滑块组件内,滑块组件放置于下基座组件内,然后将导杆穿过下基座组件和滑块组件,最后通过盖板和螺钉将导杆固定在下基座上。

工作原理为驱动块组件通过机床垂直向下运动,当与滑块组件接触时给其一个斜向下的推力,此推力的水平分力克服弹簧弹力,拉动滑块组件沿着导杆做水平运动,在反侧滑动导板的保护下拉动翻边镶块完成整个产品造型。

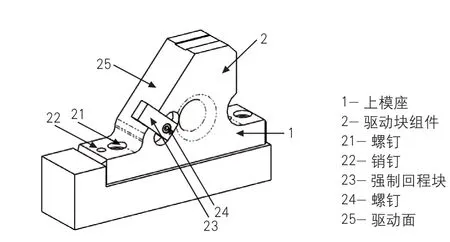

图5 为上模座及驱动块组件,驱动块组件通过螺钉和销钉固定于上模座上,强制回程块通过螺钉固定在滑块组件上,强制回程块是为了防止弹簧失效的时候滑块组件不回程而导致的模具撞击安全事故发生而设置,驱动面是提供滑块组件原动力的部位。

图5 上模座及驱动块组件

图6 为滑块组件和弹簧,弹簧是放置于滑块组件内的,驱动块组件向下的力作用于驱动块组件滑配面,转化成滑块组件水平拉动力,克服弹簧压缩能量,拉动滑块组件向工艺设定好的水平方向(沿导杆)运动。当弹簧失效的时候,强制回程块与强制回程块配合面作用带动滑块组件向工艺设定好的水平方向反向(沿导杆)回程,防止上模和斜楔组件发生撞击等此类安全事故的发生。

图6 滑块组件和弹簧

图7 为导杆、下基座组件和下模座,下基座组件是通过螺钉和销钉将其紧固和定位在下模座上,弹簧是穿在弹簧导向销上沿着导杆进行压缩和恢复自然状态的过程,导杆一端是通过螺钉紧固,另一端是通过导杆盖板及盖板螺钉固定在下基座组件内,对滑块组件起精度导向作用。

图7 导杆下基座组件

图8 为翻边镶块和反侧滑动导板,反侧滑动导板是通过螺钉安装在翻边镶块上的,翻边镶块通过螺钉和销钉将其紧固和定位在滑块组件上。在滑块组件拉动力作用下,同时在反侧滑动导板与下模导滑面保护下实现了常规水平斜楔不能实现的反向拉动翻边,同时实现了U 形件狭窄空间内在同一序模具同时外翻边的工艺,节省了模具工序数,减少模具开发成本的同时缩短项目开发周期。

图8 翻边镶块和反侧导板

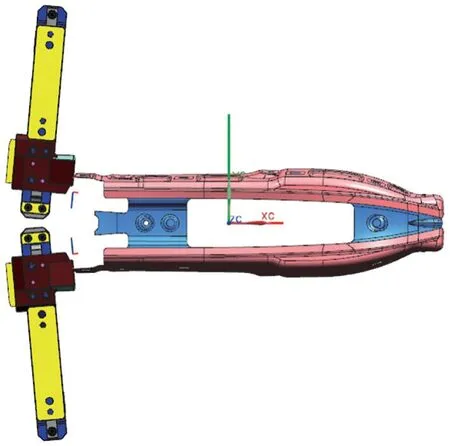

图9 为U 形件反向斜楔工艺布置总图,此新型反向拉拽水平斜楔结构颠覆了常规水平斜楔正向推动力修边、冲孔的理念,新型水平斜楔解决了水平翻边存在侧向力问题的难题。同时,通过新型结构实现了U形件近距离端部外翻在同一序模具难实现的问题。相对常规水平斜楔,在模具宽度方向节省了模具空间。

图9 U 形件反向斜楔工艺布置总图

结束语

此种新型反向拉拽斜楔结构成功实现了U 形件或几字件的狭窄空间内在同一序模具同时外翻边的工艺构想,创造了一种实现此类产品类似工艺的新型模具结构。此反向拉拽斜楔结构实现了减少模具工序,节省开发成本及缩短模具开发周期;此新型反向拉拽水平斜楔适用于结构紧凑、空间狭窄的冷冲压U 形、几字形制件的模具,针对小型制件且左右共模的制件模具实用效果佳。