2319 铝合金电弧增材制造归一化评价

吕飞阅,王磊磊,窦志威,刘圣心,杜铭箴,高川云,占小红*

(1 南京航空航天大学 材料科学与技术学院,南京 211106;2 航空工业成都飞机工业(集团)有限责任公司,成都 610073)

基于航空作战体系对战时快速反应、高效制敌、高原作战及高性能飞行器的迫切需求,新型飞行器零部件逐渐向大型化、轻质化、整体化发展,并且对快速制造关键构件的使用性能提出了更高的要求[1-3]。电弧增材制造(wire arc additive manufacturing,WAAM)技术以电弧为热源,在软件和数控系统的控制下,采用材料逐层累加的方法快速制造实体零件[4-7]。该技术具有成本低、丝材利用率高、生产效率高等优点,目前已广泛应用于制造大型薄壁航空航天构件,例如起落架肋、襟翼肋、机翼肋或加强筋等[8-11]。但该技术也存在电弧不稳定、成形零件精度偏低、热输入难以精准调控、成形件残余应力大、气孔缺陷无法消除等问题,致使成形件综合力学性能较差。因此,针对上述工艺弊端,国内外科研机构广泛开展了电流模式、热输入量、工艺参数等对电弧增材制造铝合金孔隙率、微观组织及力学性能的影响研究[12-13]。

电流模式对电弧增材制造试样的孔隙率有显著影响,在冷金属过渡(cold metal transfer,CMT)模式下产生的小气孔数量最多,在CMT-PADV 模式下气孔率最小[14-15]。另外,热输入量也是控制孔隙率的关键因素之一[16]。当送丝速度增加且热输入量较高时,提供给气孔缺陷形核、聚集和生长的时间更长[17],但当增材过程采用合适热输入量时可抑制气孔形成[18-21]。

电弧增材制造工艺参数的变化可显著影响成形件的微观组织形态及其力学性能。在CMT 模式下,由于电流值与CMT-PADV 模式相比较小,热输入值相对较小,可以有效地将柱状晶粒转变为等轴晶粒并细化晶粒尺寸[22]。随着送丝速度增加,热输入随之增加,熔池过热程度增大,沉积层内晶粒与析出相尺寸粗化,致使成形件的性能劣化[23-25]。随着扫描速度的提高,凝固速率增加,故等轴晶粒尺寸和体积分数均减小,细小晶粒决定成形件拥有高强韧性[26-28]。

目前,部分学者已开展了焊接相关的质量评价体系研究。基于模糊理论建立了焊道表面质量稳定性、余高稳定性、熔宽稳定性隶属评判标准,提出了焊接质量模糊综合评判模型,对焊接实验中的定性指标进行定量化分析,为焊接实验指标的评判提供了一种精确、科学的评判方法[29-33]。

本工作针对2319 铝合金电弧增材制造试块,开展“工艺-组织-性能”映射关系定量研究,形成电弧增材制造工艺参数、孔隙率与拉伸性能之间的对应法则。通过引入晶粒尺寸、孔隙率、抗拉强度指标来定量衡量该成形件的质量,且基于广义模糊合成运算法则,构建2319 铝合金电弧增材制造工艺参数、组织缺陷和力学性能之间的归一化模糊评定模型,对不同工艺参数下的构件质量进行量化评估,最终获取最优工艺参数组合。

1 实验材料与方法

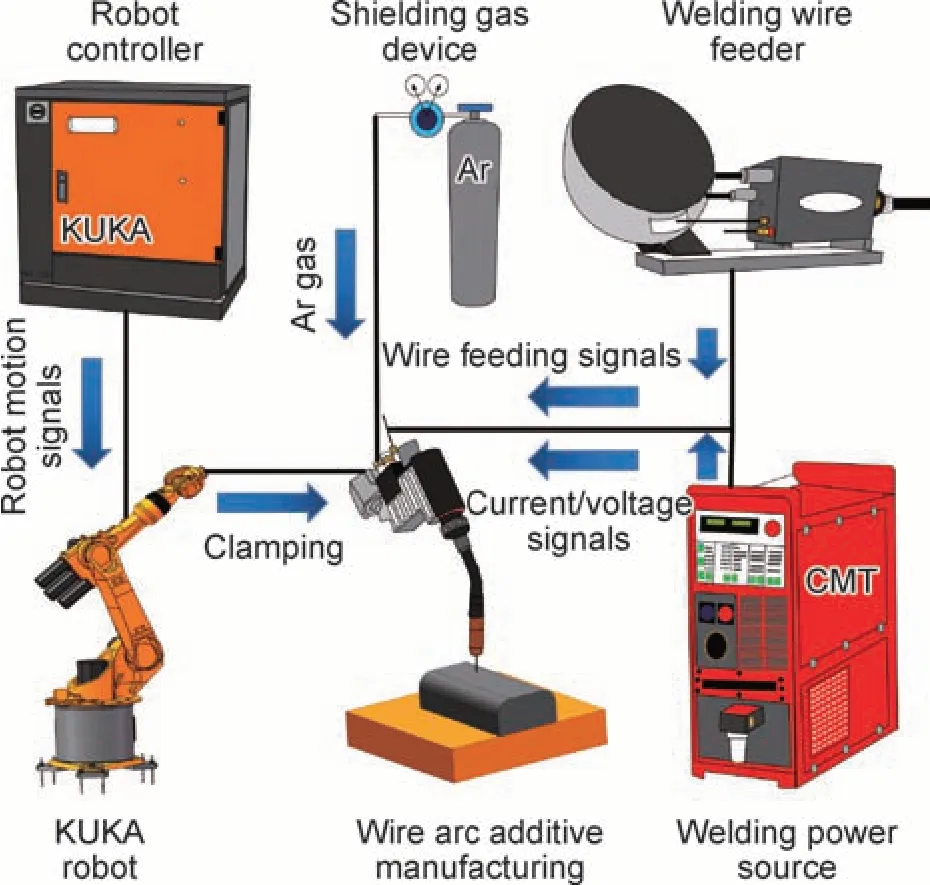

图1 为电弧增材制造系统示意图。从图中可见,在实验中该系统主要由TransPlusSynergic 4000 CMT焊机、VR1500 4R/F++ROBOTER 送丝机构、KUKA KR10R 1420 C4 焊接机器人及KR C4 机器人控制系统四大部分组成,通过分层切片软件生成机器人运动路径程序,自动控制焊枪行走与焊机启动,并逐层熔化焊丝沉积出2319 铝合金试块。另外,为防止电弧增材制造过程中杂质气体进入熔池导致材料气孔缺陷增多,采用纯度为99.99%的氩气进行局部保护,保护气流量设定为22 L/min。

图1 电弧增材制造系统示意图Fig.1 Schematic diagram of the wire arc additive manufacturing system

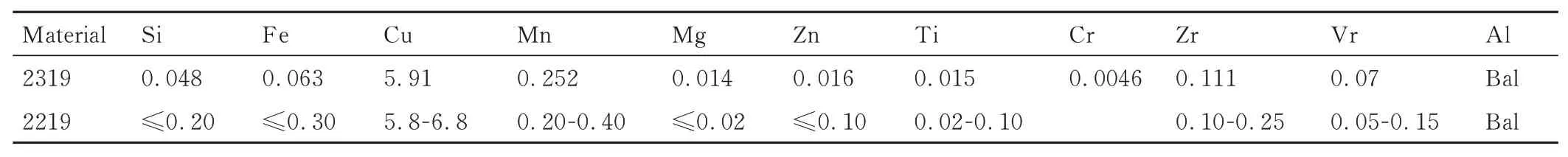

2319 铝合金焊丝及2219 铝合金基板的化学成分见表1。电弧增材制造实验所采用的基板为15 mm 厚的2219 铝合金板,所用沉积材料为1.2 mm 直径的2319 铝合金焊丝。基板使用前需去除表面油污及致密的氧化膜,首先,采用角磨机将基板上表面打光,然后,再利用丙酮对打磨后的基板表面进行擦拭,进一步去除表面留存的颗粒杂质。

表1 2319 铝合金焊丝及2219 铝合金基板化学成分(质量分数/%)Table1 Chemical compositions of 2319 aluminum alloy welding wire and 2219 aluminum alloy substrate(mass fraction/%)

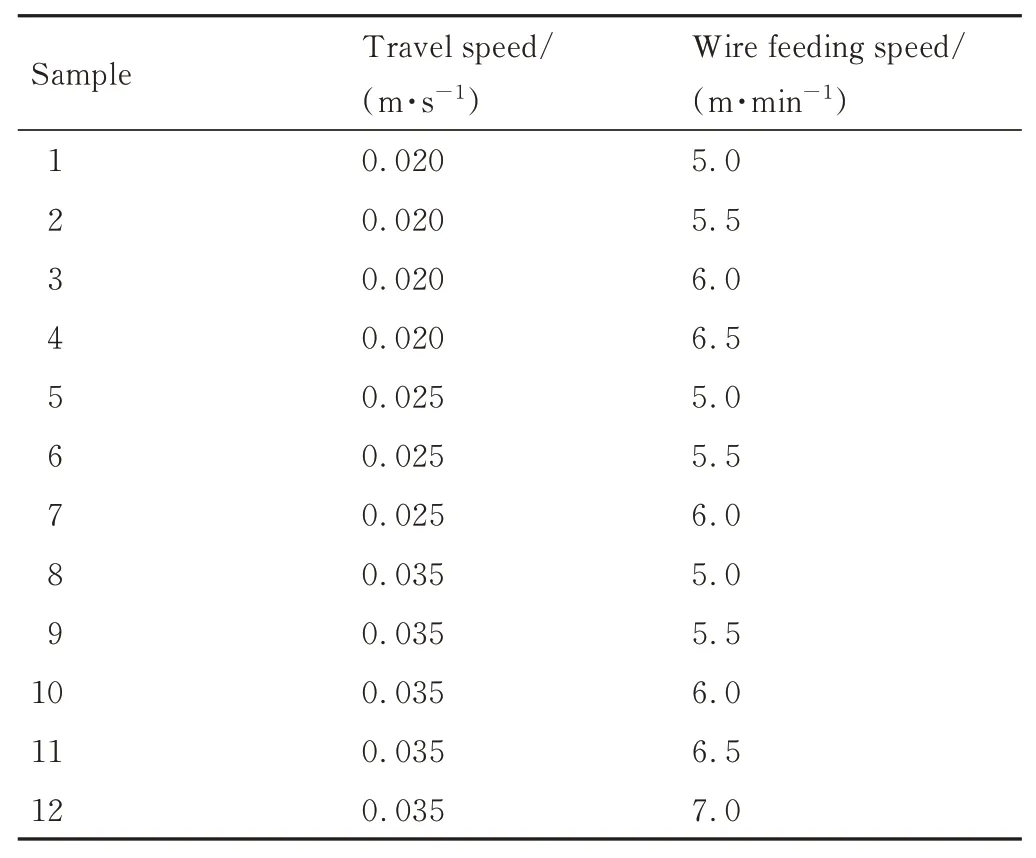

采用控制变量法设计工艺实验方案,可以进一步提高实验结果的精确度和可靠性。因此,本实验为了保证保护气流量、扫描路径、层间温度等条件恒定不变,通过改变电弧增材制造2319 铝合金过程中的送丝速度及扫描速度来设计工艺实验,因为这两种工艺参数对成形试样的缺陷、微观组织及力学性能有着显著的影响。实验过程中电弧增材制造2319 合金工艺参数设计方案见表2。

表2 电弧增材制造2319 合金工艺参数设计Table2 Design of process parameters for wire arc additive manufacturing 2319 alloy

采用线切割机分别在电弧增材试块的顶部、中部、底部切取金相试样若干,其具体尺寸的长×宽×高分别为5 mm×5 mm×2 mm。金相试样采用1.5 mL HCl+1.0 mL HF+2.5 mL HNO3+95 mL H2O的Keller 试剂进行腐蚀,之后在光学显微镜(optical microscope,OM)上进行组织观察。

本实验首先采用ASTM E112 标准中提供的线性比例测量方法来测量气孔尺寸。之后,再使用图像处理软件Image-Pro Plus 6.0 提取不同工艺参数组合下金相图中的气孔面积,用气孔总面积与金相图面积之比作为孔隙率,并对试块不同区域的孔隙率求平均值。孔隙率的计算公式如下:

式中:P为孔隙率;ΣAi为金相试样图片中气孔的总面积;AM为金相图的面积。

另外,本实验通过截线法测得不同工艺参数组合下金相图中的平均晶粒尺寸。用一定长度的直线截过晶粒,之后可以计算平均多长的直线截过一个晶粒,也就是平均晶粒尺寸。平均晶粒尺寸Dave可表示为:

式中:L为直线长度;N为截过晶粒总数。

2 结果与分析

2.1 电弧增材制造工艺参数与孔隙率之间的对应法则研究

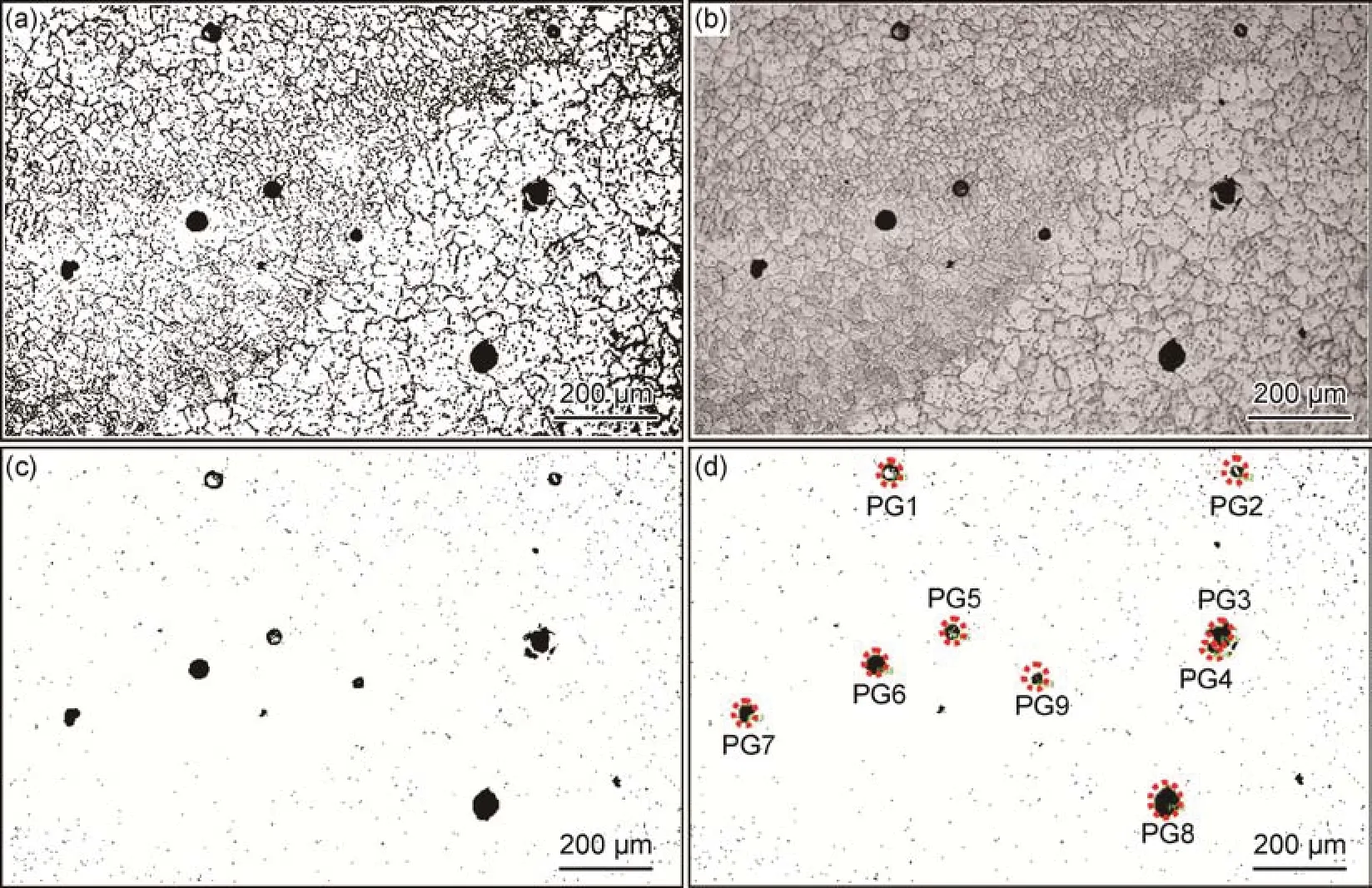

图2 为气孔形态阈值分割、阈值优化及孔隙率计算过程。针对不同工艺参数下的电弧增材制造2319铝合金试样进行金相观察,同时对试样顶部、中部、底部的孔隙率进行定量计算与分析。首先,将金相图片(图2(a))进行阈值分割,通过计算获得最优阈值为156,但是除了气孔呈黑色,晶界也呈黑色,无法对其面积进行精准统计,如图2(b)所示。之后,进行阈值优化过程,将阈值改变为56,黑色的晶界大部分被消除,仅留下黑色的气孔缺陷,如图2(c)所示。最终通过图像处理分析软件,对阈值优化后的图片进行气孔面积统计,根据式(1)可得该图中的孔隙率值。另外,本研究针对多组工艺参数下制备的电弧增材试块的不同部位,分别拍摄5~8 张金相图进行孔隙率计算,以便于消除实验误差。

图2 气孔形态阈值分割、阈值优化及孔隙率计算过程(a)金相图;(b)阈值分割;(c)阈值优化;(d)气孔面积统计Fig.2 Pore morphology threshold segmentation,threshold optimization and porosity calculation process(a)metallographic diagram;(b)threshold segmentation;(c)threshold optimization;(d)porosity area statistics

图3 为扫描速度恒定时送丝速度对试样不同区域孔隙率的影响。由图3(a)可知,当电弧增材制造2319铝合金扫描速度恒定为0.02 m/s 时,随着送丝速度(Vf)的增加,试样的顶部、中部、底部的孔隙率均呈上升趋势,具体数值见表3。当电弧增材制造2319 铝合金扫描速度(Vt)恒定为0.025 m/s 时,随着送丝速度的增加,试样顶部与中部的孔隙率均呈下降趋势,而试样底部却呈上升趋势,如图3(b)所示。由图3(c)可知,当电弧增材制造2319 铝合金扫描速度恒定为0.03 m/s 时,随着送丝速度的增加,试样不同区域的孔隙率呈波浪式变化。随着送丝速度从5.0 m/min 增加至6.0 m/min 的过程中,各区域平均孔隙率均呈上升趋势,说明热输入对孔隙率的影响较大,气泡长大现象明显,如图3(d)所示。

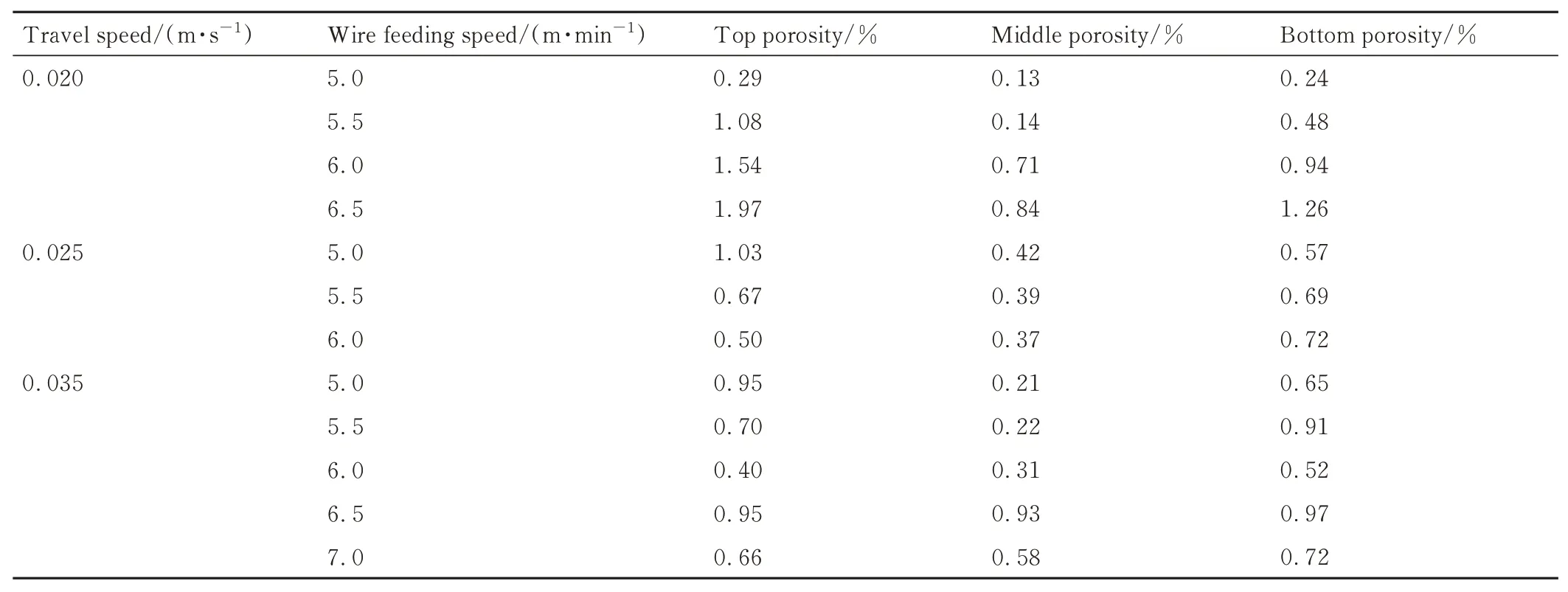

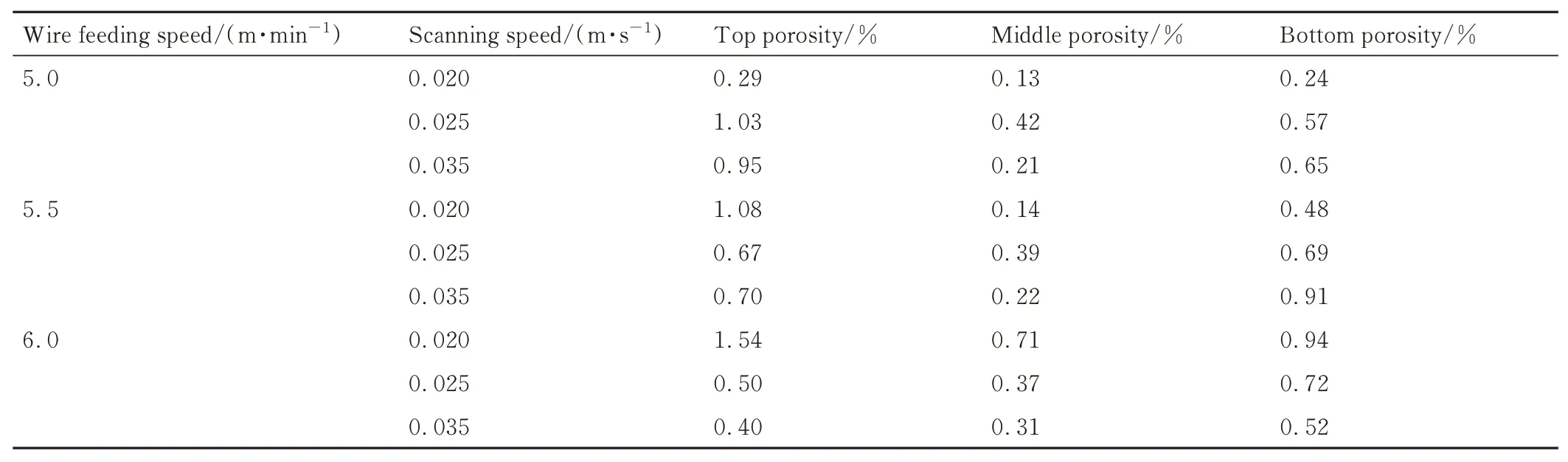

表3 不同送丝速度下不同区域孔隙率统计Table3 Porosity statistics of different regions at different wire feeding speeds

图3 扫描速度恒定时不同送丝速度下不同区域的孔隙率统计(a)Vt=0.020 m/s;(b)Vt=0.025 m/s;(c)Vt=0.035 m/s;(d)试样不同区域平均孔隙率Fig.3 Porosity statistics of different areas at different wire feeding speeds at constant scanning speed(a)Vt=0.020 m/s;(b)Vt=0.025 m/s;(c)Vt=0.035 m/s;(d)average porosity of different areas of the sample

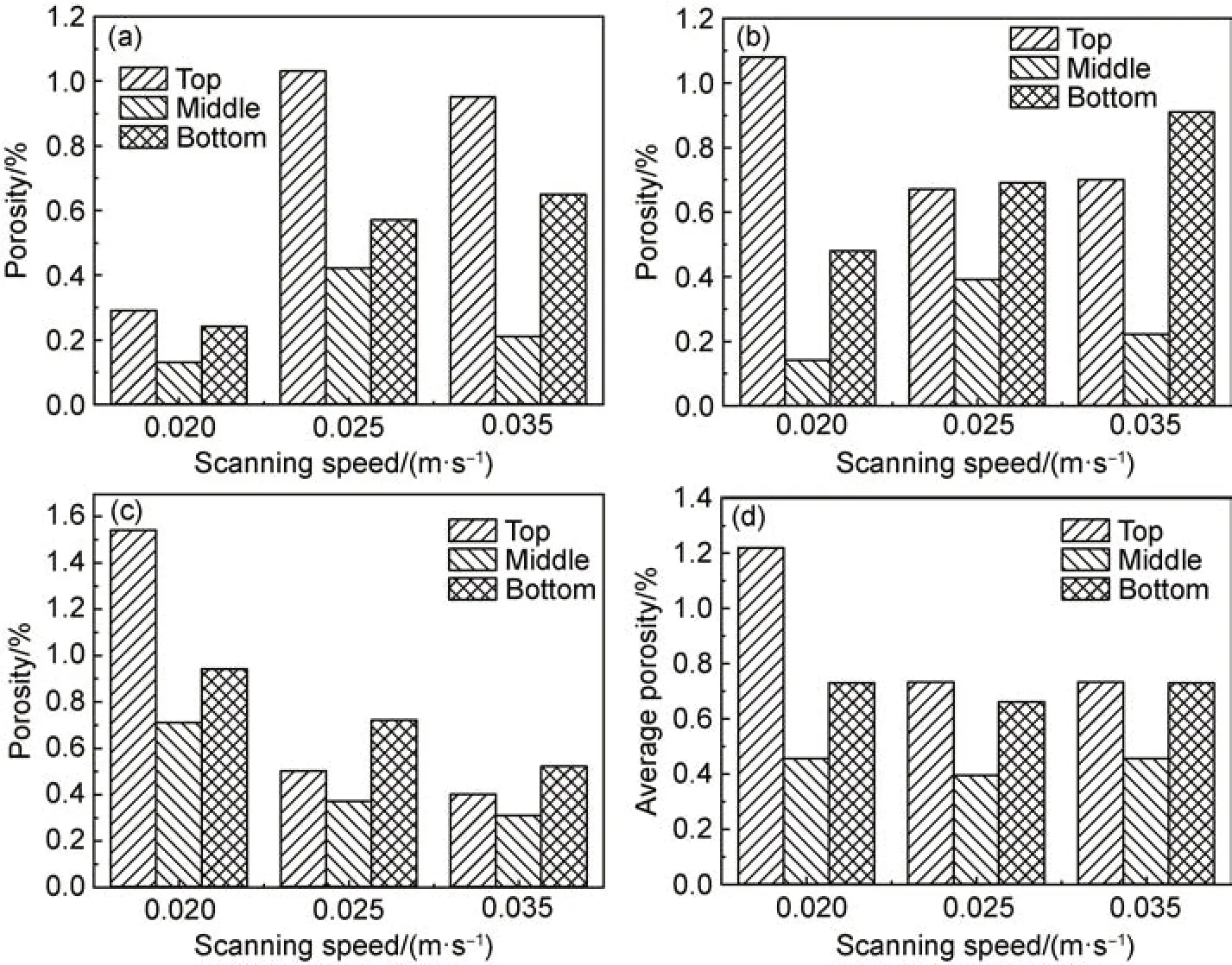

图4 为送丝速度恒定时扫描速度对不同区域孔隙率的影响。由图4(a)可知,当电弧增材制造2319 铝合金送丝速度恒定为5.0 m/min 时,随着扫描速度的增加,试样的顶部与中部的孔隙率均呈先上升后下降的趋势,而试样底部呈均匀上升趋势,具体数值见表4。当电弧增材制造2319 铝合金送丝速度恒定为5.5 m/min 时,随着扫描速度的增加,试样顶部的孔隙率呈先下降后上升的趋势,试样中部呈先上升后下降的趋势,而试样底部呈均匀上升趋势,如图4(b)所示。由图4(c)可知,当电弧增材制造2319 铝合金送丝速度恒定为6.0 m/min 时,随着扫描速度的增加,试样各区域的孔隙率均呈下降的趋势。随着扫描速度从0.020 m/s 增加至0.035 m/s,试样顶部平均孔隙率呈明显下降趋势,而试样中部与底部变化不明显,如图4(d)所示。

表4 不同扫描速度下不同区域孔隙率统计Table4 Porosity statistics of different regions at different scanning speeds

图4 送丝速度恒定时不同扫描速度下不同区域的孔隙率统计(a)Vf=5.0 m/min;(b)Vf=5.5 m/min;(c)Vf=6.0 m/min;(d)试样不同区域的平均孔隙率Fig.4 Porosity statistics of different areas at different wire feeding speeds at constant scanning speed(a)Vf=5.0 m/min;(b)Vf=5.5 m/min;(c)Vf=6.0 m/min;(d)average porosity of different areas of the sample

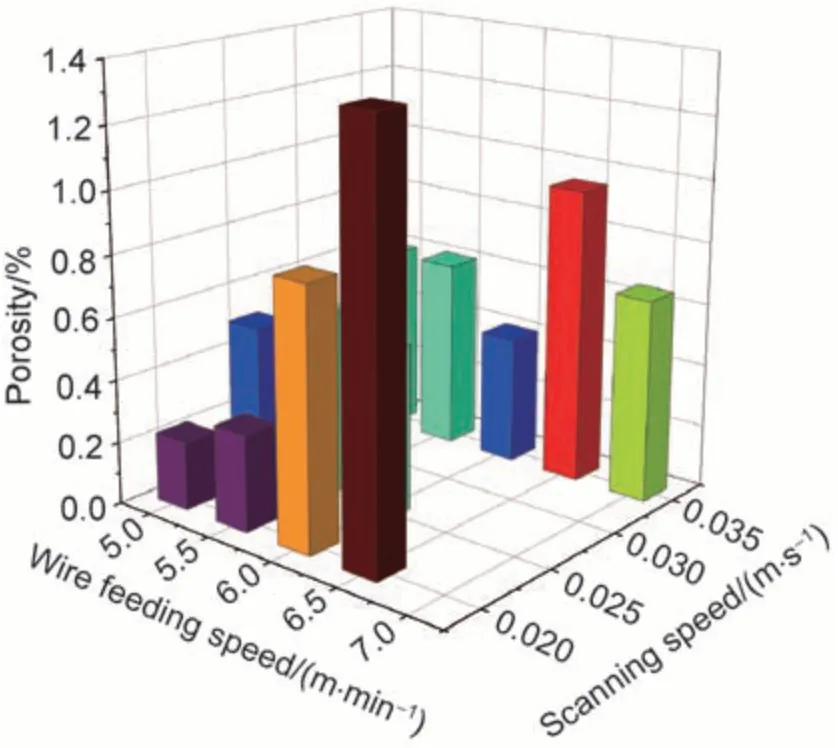

图5 为电弧增材制造2319 合金送丝速度、扫描速度与试样孔隙率三者之间的对应关系。随着扫描速度的降低,孔隙率基本呈下降的趋势。这是由于热输入减小后,气孔无法长大,且形成的气孔数量也较少。当送丝速度为5.0 m/min 且扫描速度为0.020 m/s时,试样平均孔隙率最低。而当送丝速度为6.5 m/min 且扫描速度为0.020 m/s 时,热输入量最大,导致温度梯度较大,气泡还没完全溢出就已凝固,气孔数量增多。同时,气孔在热作用下长大,其尺寸明显粗化,最终导致试样内部孔隙率显著增高。

图5 电弧增材制造2319 铝合金送丝速度、扫描速度与孔隙率对应关系图Fig.5 Relationship between wire feeding speed,scanning speed and porosity of 2319 aluminum alloy manufactured by WAAM

2.2 电弧增材制造“工艺-组织-性能”对应法则研究

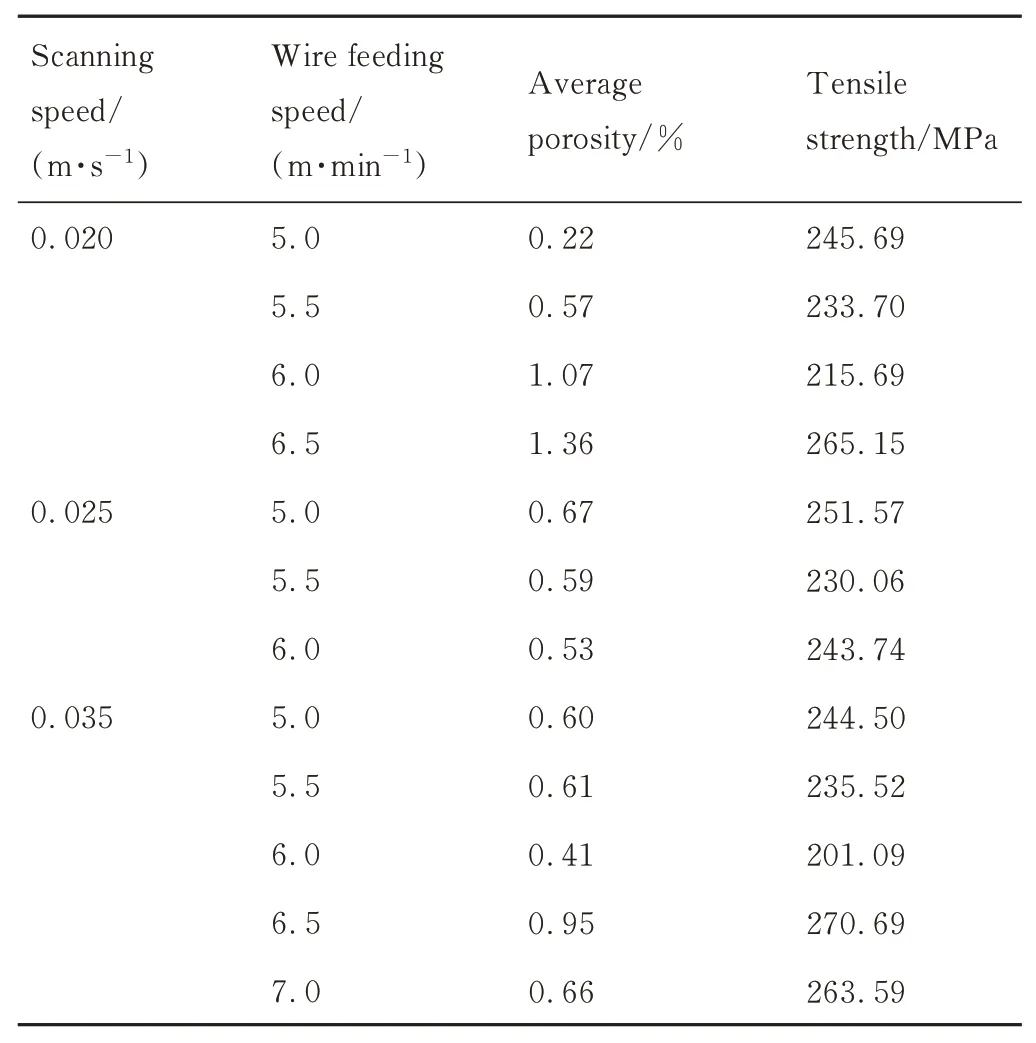

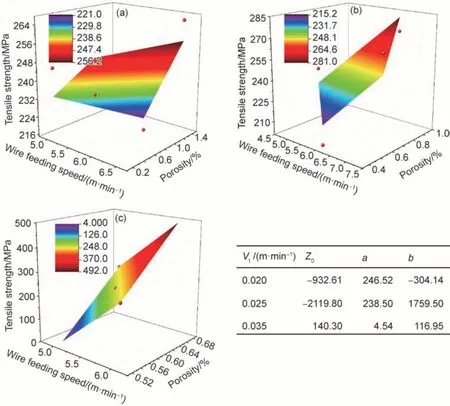

图6 为扫描速度恒定时送丝速度-孔隙率-抗拉强度三者之间的关系。对不同送丝速度与孔隙率下的抗拉强度数据进行曲面拟合,具体数据见表5。根据拟合的曲面,获取工艺-缺陷-性能对应法则,并探寻不同工艺参数下孔隙率与力学性能的关联性。当扫描速度为0.020 m/s 时,随着送丝速度的减小及孔隙率的升高,抗拉强度值较高,如图6(a)所示。一般情况下,孔隙率升高会导致强度降低,这说明该工艺参数下孔隙率与力学性能的关联性较低,决定系数(coefficient of determiation,COD)为0.8。在该扫描速度下,送丝速度-孔隙率-抗拉强度值空间曲面表达式为:

表5 不同送丝速度与孔隙率下的抗拉强度值统计Table5 Statistics of tensile strength value at different wire feeding speed and porosity

图6 扫描速度恒定时送丝速度-孔隙率-抗拉强度拟合曲面图(a)Vt=0.020 m/s;(b)Vt=0.025 m/s;(c)Vt=0.035 m/s 与拟合曲面函数系数表Fig.6 Fitting curve of wire feeding speed-porosity-tensile strength at constant scanning speed(a)Vt=0.020 m/s;(b)Vt=0.025 m/s;(c)Vt=0.035 m/s and fitting surface function coefficient table

式中:x为送丝速度;y为孔隙率;z为抗拉强度值。

当扫描速度为0.025 m/s 时,随着送丝速度的减小,气孔不会明显粗化,孔隙率相对较低,因此抗拉强度值较高,如图6(b)所示,此时该工艺参数下孔隙率与力学性能的关联性较高,此时COD 高达1.0。在该扫描速度下,送丝速度-孔隙率-抗拉强度值空间曲面表达式为:

当扫描速度为0.035 m/s 时,随着送丝速度的增加,热输入增加,气孔明显粗化,孔隙率也随之升高,同时抗拉强度值也有显著提升,如图6(c)所示。该工艺参数下抗拉强度峰值对应着送丝速度最大且孔隙率最高的情况,说明该工艺参数下孔隙率与力学性能的关联性最低,COD 仅为0.6。在该扫描速度下,送丝速度-孔隙率-抗拉强度值空间曲面表达式为:

对比式(3)~(5)可以看出,当y为0 时,随着扫描速度从0.020 m/s 增加至0.035 m/s,曲线斜率显著下降,这说明扫描速度越小,抗拉强度随送丝速度的变化越明显。当x为0 时,随着扫描速度从0.020 m/s 增加至0.035 m/s,曲线斜率的绝对值先增加后减小。因此,当扫描速度为0.025 m/s 时,抗拉强度随孔隙率的变化最显著。

图7 为送丝速度恒定时扫描速度-孔隙率-抗拉强度三者之间的关系。当送丝速度为5.0 m/min 时,随着扫描速度的减小,热输入量增加,试样孔隙率升高,但抗拉强度值较高,如图7(a)所示,说明该工艺参数下孔隙率与力学性能的关联性较低。在该扫描速度下,送丝速度-孔隙率-抗拉强度值空间曲面表达式为:

图7 送丝速度恒定时扫描速度-孔隙率-抗拉强度拟合曲面图(a)Vf=5.0 m/min;(b)Vf=5.5 m/min 时;(c)Vf=6.0 m/min 与拟合曲面函数系数表Fig.7 Scanning speed-porosity-tensile strength fitting curve at constant wire feeding speed(a)Vf=5.0 m/min;(b)Vf=5.5 m/min;(c)Vf=6.0 m/min and fitting surface function coefficient table

当送丝速度为5.5 m/min 时,与上一组工艺参数相比,红色区域面积较小,说明该工艺参数下孔隙率与力学性能的关联性较高,此时送丝速度-孔隙率-抗拉强度值空间曲面表达式为:

当送丝速度为6.0 m/s 时,与前两组工艺参数相比,红色区域面积较大,这意味着该工艺参数下孔隙率与力学性能的关联性最低,证明随着送丝速度的增加,工艺参数、微观组织与力学性能之间的关联性急剧下降,此时送丝速度-孔隙率-抗拉强度值空间曲面表达式为:

对比式(6)~(8)可以看出,当y为0 时,随着送丝速度从5.0 m/min 增加至6.0 m/min,曲线斜率的绝对值显著增加,说明抗拉强度随扫描速度的变化越明显。当x为0 时,随着送丝速度从5.0 m/min 增加至6.0 m/min,曲线斜率的绝对值也呈上升趋势。因此,当送丝速度为6.0 m/s 时,抗拉强度随孔隙率的变化最显著。

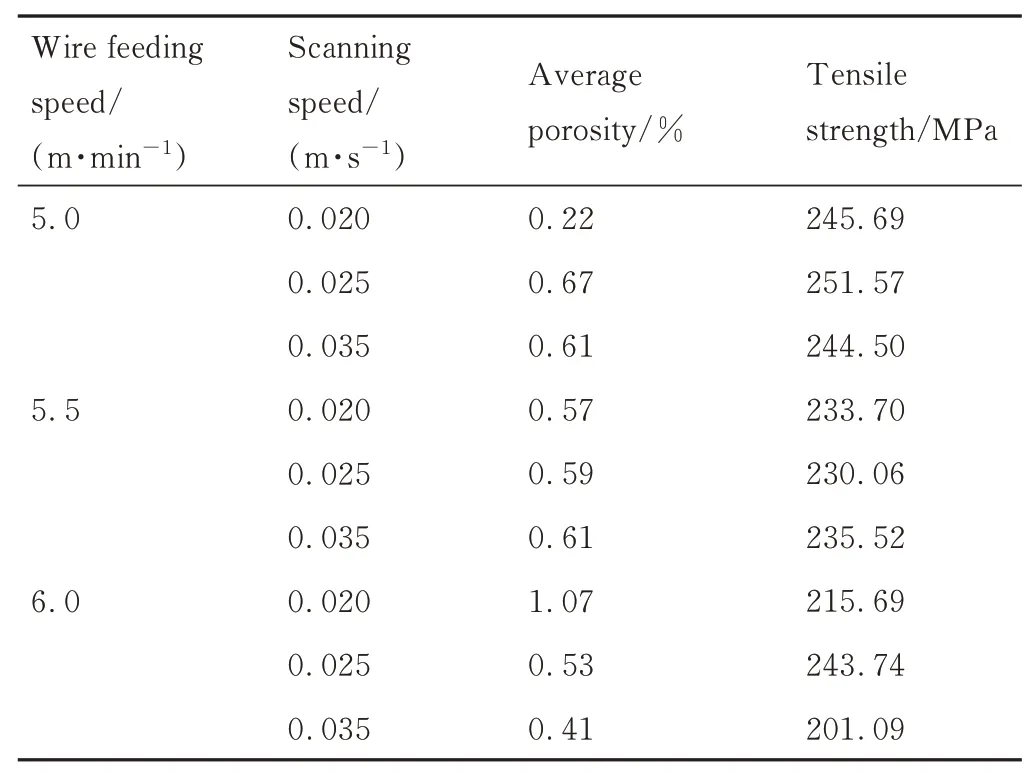

综上所述,对不同扫描速度与孔隙率下的抗拉强度统计见表6。当送丝速度为5.0 m/min 且扫描速度为0.025 m/s 时,孔隙率与抗拉强度的关联性较低,则更适合用该工艺参数进行增材,在保证气孔适当存在的条件下具有较优异的力学性能。

表6 不同扫描速度与孔隙率下的抗拉强度值统计Table6 Statistics of tensile strength values at different scanning speeds and porosity

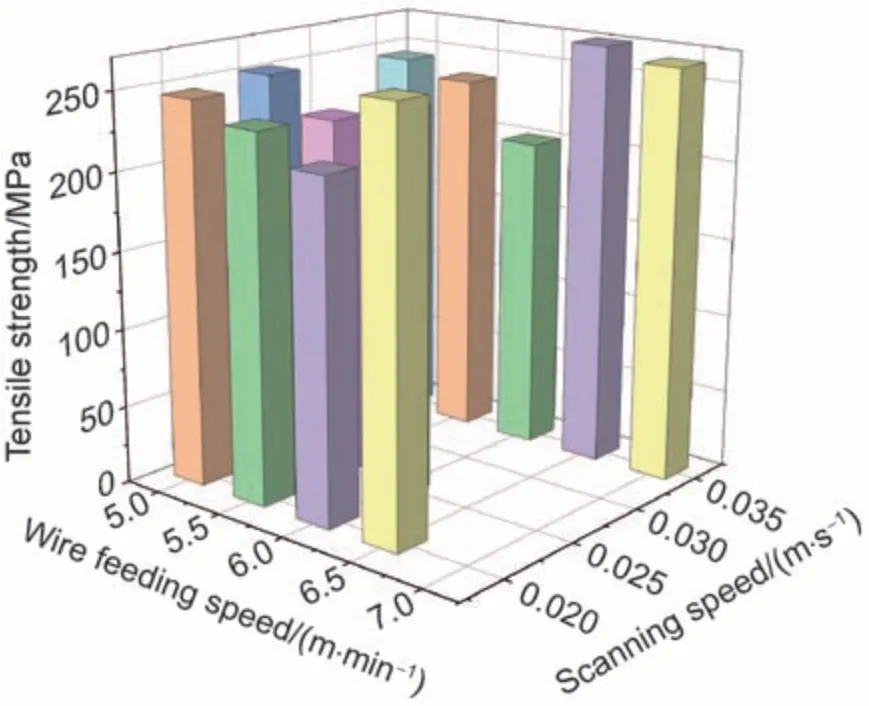

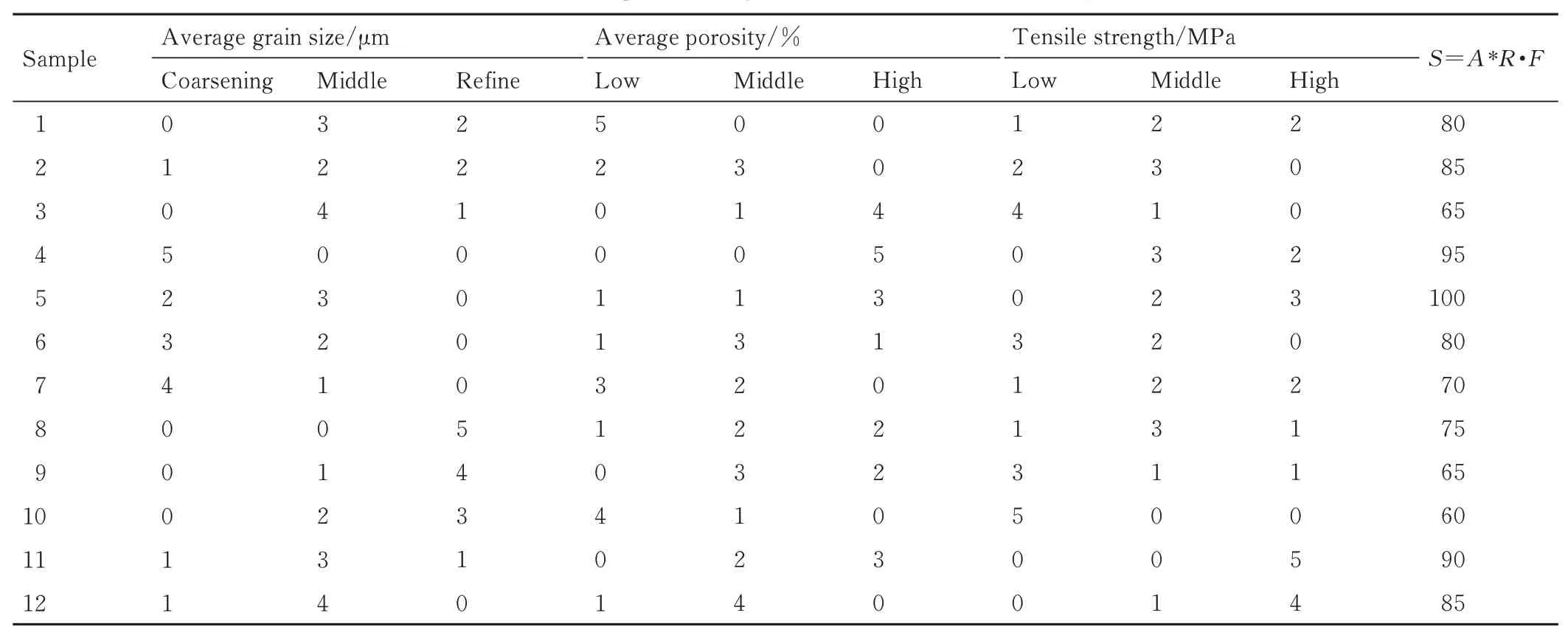

2.3 基于“工艺-组织-性能”的归一化模糊评定模型研究

根据电弧增材试样中的微观组织形貌变化,通过引入晶粒尺寸指标来定量衡量该成形件的微观组织形貌,同时确定晶粒尺寸综合评判指标A1及A11(晶粒尺寸粗化)、A12(晶粒尺寸中等)、A13(晶粒尺寸细化)三个分层评价指标;根据电弧增材试样中的缺陷数量,通过引入孔隙率指标来定量衡量该成形件的质量,同时确定缺陷综合评判指标A2及A21(高孔隙率)、A22(中孔隙率)、A23(低孔隙率)三个分层评价指标;根据电弧增材试样中的力学性能要求,通过引入抗拉强度指标来定量衡量该成形件的性能,同时确定抗拉强度综合评判指标A3及A31(抗拉强度较高)、A32(抗拉强度中等)、A33(抗拉强度较低)三个分层评价指标。

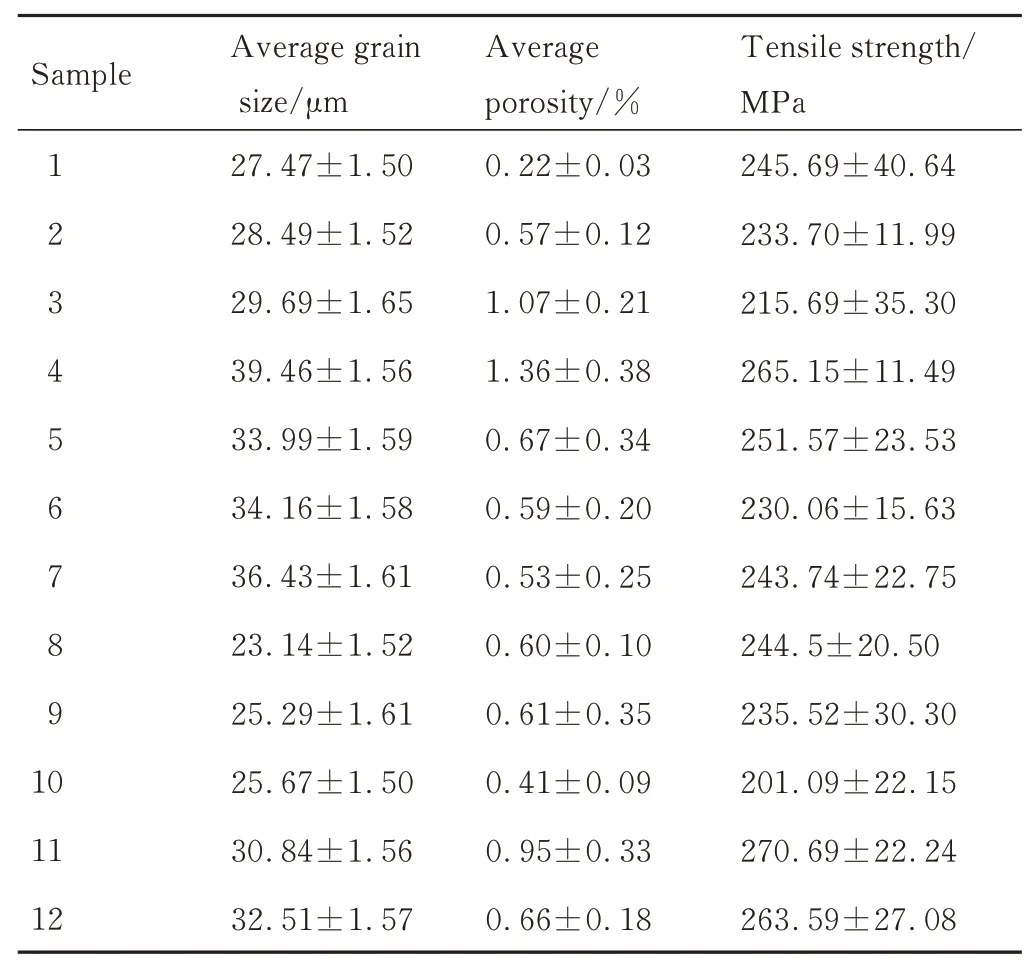

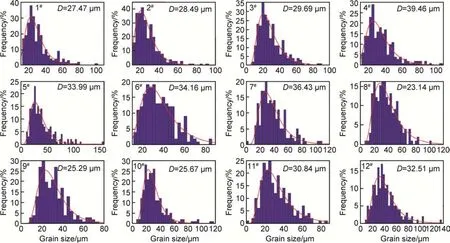

图8 为电弧增材制造2319 铝合金不同工艺参数下试样微观组织形貌,并对该图中的晶粒尺寸进行统计,具体数据记录见表7。图9 为电弧增材制造2319铝合金不同工艺参数下试样晶粒尺寸分布直方图。图10 为不同工艺参数下的电弧增材制造试样抗拉强度的变化,具体数据记录见表7。

表7 电弧增材制造2319 合金不同工艺参数试样质量评估表Table7 Quality evaluation table of 2319 alloy made by WAAM with different process parameters

图9 电弧增材制造2319 铝合金不同工艺参数下试样晶粒尺寸分布直方图Fig.9 Histogram of grain size distributions of 2319 aluminum alloy sample manufactured by WAAM under different process parameters

图10 不同工艺参数下电弧增材制造2319 铝合金试样的抗拉强度值Fig.10 Tensile strength value of 2319 aluminum alloy sample manufactured by WAAM under different process parameters

按照专家评估表的方法确定各指标的权重A=(A1,A2,A3)=(0.2,0.2,0.6),并根据等差打分法的原理对各评语Vij=(j=1,2,3)进行等差打分,设评分集F=(f1,f2,f3)T=(100,75,50)T。由5 人组成专家评分团对每个实验指标的评语Vij进行评判。如对电弧增材制造2319 铝合金试样晶粒尺寸进行评价,5 位专家对指标A1作出细化(2 人)、中等(3 人)、粗化(0 人)的评价,则有指标A1评价矩阵V1=(V11,V12,V13)=(0.4,0.6,0),同理求出V2和V3,最后可得电弧增材制造2319 铝合金实验的归一化评价矩阵R1为:

经过模糊关系的合成和矩阵乘积可得综合评分S1为:S1=A∗R1⋅F=80,则证明电弧增材制造过程中,采用0.02 m/s 的扫描速度及5.0 m/min 的送丝速度最终的综合得分为80 分。最终,根据以上计算出的归一化评价矩阵,可求出其他11 组实验的综合评分见表8。

表8 电弧增材制造2319 合金专家评分表Table8 Expert scoring table of WAAMed 2319 alloy

由评分表可以看出,试样5 的评分最高(100 分),其次是试样4(95 分)和试样11(90 分)的评分较高,试样3 和9 的评分最低(65 分)。其余试样评分中等,均在70~90 分之间。结合不同工艺参数下的晶粒尺寸、孔隙率与抗拉强度数值可以看出,当扫描速度较慢时(0.020 m/s),评分基本在80 分以上。随着送丝速度的增加,增材热输入值显著增加,层间与道间无裂纹或其他缺陷出现,抗拉强度值基本呈升高趋势。当扫描速度增加至0.025 m/s 时,评分波动较大。当送丝速度较小时(5.0 m/min),热输入较低,导致晶粒尺寸较细,同时孔隙率较低,因此抗拉强度值也有所提升,专家评分高达100 分。当送丝速度增加至6.0 m/min,热输入显著增加,晶粒尺寸开始粗化,同时气孔也随之长大,且在快速凝固过程中无法完全溢出导致气孔夹杂,因此试样力学性能略有下降,专家评分仅为70分。当扫描速度增加至0.035 m/s 时,随着送丝速度的增加,专家评分呈先下降后上升的趋势。虽然随着送丝速度增加,孔隙率有所减小,但晶粒尺寸在不断增加的热输入下粗化,同时试样的拉伸性能显著恶化,导致专家评分降低。当送丝速度继续增加时,虽然晶粒尺寸与孔隙率较大,但此时工艺参数、微观组织与抗拉强度之间的关联性较低,且层间与道间无裂纹或其他缺陷出现,抗拉强度值基本呈升高趋势,专家评分也因此提升。

3 结论

(1)构建电弧增材制造送丝速度、扫描速度与试样孔隙率三者之间的对应关系,随着送丝速度增加,孔隙率基本呈上升趋势;随着扫描速度的降低,孔隙率基本呈下降的趋势。当送丝速度为5.0 m/min 且扫描速度为0.020 m/s 时,试样平均孔隙率最低,此时的热输入量较低,形成的气孔较少且气孔也无法快速长大;当送丝速度为7.0 m/min 且扫描速度为0.020 m/s时,热输入量最大,导致温度梯度较大,气泡还没完全溢出就已凝固,试样平均孔隙率最高。

(2)拟合了不同工艺参数、孔隙率与抗拉强度值之间的空间曲面表达式,构建了电弧增材制造“工艺-组织-性能”对应法则。研究发现,当扫描速度为0.035 m/s 时,孔隙率与抗拉强度的关联性最低,COD仅为0.6。随着送丝速度的增加,工艺参数、孔隙率与抗拉强度之间的关联性急剧下降。当送丝速度为5.0 m/min 且扫描速度为0.025 m/s 时,孔隙率与抗拉强度的关联性较低,则更适合用该工艺参数进行增材,在保证气孔适当存在的条件下具有较优异的力学性能。

(3)基于广义模糊合成运算法则,构建了2319 铝合金电弧增材制造工艺参数、微观组织和力学性能之间的归一化模糊评定模型,对不同工艺参数下的构件质量进行量化评估,获取最优工艺参数组合。当送丝速度为5.0 m/min 且扫描速度为0.025 m/s 时,专家综合评分值最高,说明该工艺参数组合最优。此时热输入较低,晶粒尺寸较为细小,同时孔隙率也较低,因此抗拉强度值也有所提升。