碳布用于锂离子电池三维一体化柔性正极的可行性研究

闫时建,郭 锦,同 阳,今西诚之

(1 太原科技大学 材料科学与工程学院,太原030024;2 三重大学 材料化学系,津市514-8507,日本)

锂离子电池一体化柔性电极是负载有活性物质的导电柔性自支撑电极[1],如碳基材料、MXene、聚合物、纤维和金属基复合材料可以满足要求,而其中的碳基材料,由于具有良好的电化学性能[2-4],在制备一体化柔性电极方面吸引了广泛关注。例如,Zhang 等[5]将单一NiCo2S4纳米颗粒通过简单的水热方法修饰的碳纤维作为电池正极,其中三维碳纤维骨架构建的高导电性碳网为电子和离子提供了大量的传输通道,显著提高了电池的容量保持率和循环稳定性。

碳布可以在具有良好导电性的同时具有良好的机械柔性[6-7]。Lee 团队[8]以碳布为集流体,将纳米尺寸的LiFePO4和Li4Ti5O12分别与柔性的二维氧化还原石墨烯混合,通过辊压黏附到碳布上,制得柔性的正极与负极,当弯曲半径为10 mm,反复弯曲1000 次,电池仍能保持稳定的开路电压。但是,迄今为止,鲜有将碳布用于锂离子电池的电极之前,对碳布的力学性能进行详细研究的报道,而且在多数情况下碳布用于负极[9]。

用于一体化正极的碳布,其碳纤维理想的形貌应该是粗糙多孔,使碳纤维与活性物质微粒充分接触并能承载尽可能多的活性物质。目前文献报道的碳纤维形貌处理方法主要是强酸浸泡腐蚀[10-11],许健等[12]研究了表面处理对碳纤维基β-PbO2电极性能的影响,认为表面处理能够显著改善碳纤维的表面粗糙度和化学活性,热空气氧化温度为400 ℃时,碳纤维表面的化学活性最高;热空气氧化和液相氧化双重氧化发现,碳纤维表面的化学活性进一步提高,表面的沟槽和凹坑更为明显,经此表面处理条件后制备的碳纤维电极界面电阻率最低,为6.19×10-5Ω·m,由此说明不同表面处理条件能够极大地影响碳纤维电极材料界面结合性能,从而影响碳纤维基β-PbO2电极材料的导电性能和电化学性能。

本工作将单一物质LiFePO4(LFP),通过电泳沉积到碳布中,不另外添加导电剂和黏结剂而制成三维一体化正极。该方法无需锂电池制作过程中的混料、制浆、涂布和辊压等环节,提高了生产效率,简化了传统生产工艺。该方法将复杂工艺简化[13-14],首先对碳布的石墨化程度进行选择,进而研究与活性物质颗粒的相互作用,优化碳纤维的形貌,为一体化正极满足力学、电学和电化学性能的综合要求提供了新思路。

1 实验材料与方法

采用日本东丽公司的三种碳布,在氩气保护下,在2800 ℃恒温4 h,进行石墨化处理,三种经过热处理的碳布样品分别标注为CC3(钓鱼竿用碳布系列,型号T1100GC),CC(航空散热用碳布系列,型号TCF)和H0(燃料电池用碳布系列,型号TGP-H-60)。

采用CuKα1 辐照,步长0.02˚,扫描范围5˚~90˚,对三类样品做X 射线衍射,所用设备为X′Pert Pro Super 型X 射线衍射仪。二极管激光发射器发出的波长为532 nm,对三类样品做拉曼光谱测试,所用设备为Renishaw inVia 型激光共聚焦显微拉曼光谱仪。

为了研究碳布本身的性能,以ϕ12 mm 的碳布为正极片,锂金属为负极,体积比为1∶1∶1 的乙烯碳酸酯(EC)、碳酸二甲酯(DMC)和碳酸甲乙酯(EMC)的混合液为溶剂,浓度为1 mol/L 的LiPF6为溶质的电解液,在手套箱中组装CR2032 型扣式电池。充放电测试的电压范围设置为0.005~3.0 V,循环伏安测试的电压范围设置为0.005~3.0 V 且扫描速率设置为0.1 mV/s。所用材料为:锂金属片,规格ϕ15.8×2.2 mm,天津中能有限公司;电解液,科路得新能源科技有限公司;隔膜,规格ϕ19 mm,美国Celgard 公司。所用设备:SUPER1220 型超级净化手套箱,CT2001A 型Land 电池测试系统,HI660E 型电化学工作站。

采用电泳专利技术[15],以异丙醇为电泳液,碳布为阴极,石墨为阳极,将粒度在微米级以下的LFP 粉末以质量浓度1% 分散到异丙醇中,超声振荡40 min,在100 V 的直流电压下电沉积5 min,将LFP 沉积到碳布中。所用材料:LFP,深圳市科晶智达科技有限公司;异丙醇,纯度99.5%,国药集团化学试剂有限公司出品。所用设备为GS-3 型实验直流电源。将负载有LFP 的碳布晾干后,作为正极组装CR2032型扣式电池,充放电测试的电压范围设置为2.8~4.1 V,交流阻抗谱的频率范围为0.1 Hz~100 kHz,振幅为5 mV。

对三类样品进行维氏硬度测试。正四棱锥体压头,以5.0 N 大小的作用力压入试样表面,保持10 s后,卸除载荷,测量试样表面压痕对角线长度。所用设备:HV-1000 型显微维氏硬度计,Hitachi S-4800 型扫描电镜。

2 结果与分析

2.1 碳布的石墨化程度计算

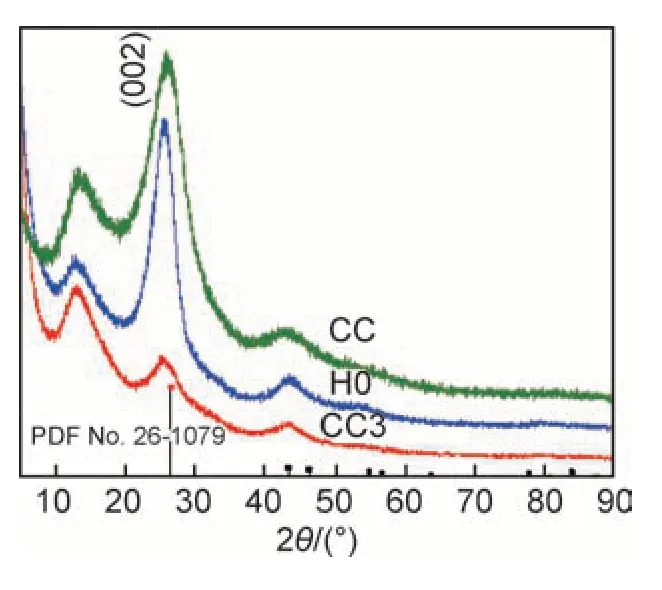

经过高温石墨化处理的CC3,CC 和H0 三种碳布的X 射线衍射图和石墨的标准X 射线衍射图如图1所示,(002)晶面出现衍射峰值的位置分别为26.28˚,26.32˚和26.49˚。根据布拉格公式2dsinθ=λ,式中:θ为衍射角的半值;λ 为X 射线的波长,可以计算出(002)晶面的间距d(002),再根据Franklin 模型以及Mering 和Marie 修正后的公式(1)计算石墨化程度g。

图1 碳布CC3,CC 和H0 的XRD 图谱Fig.1 XRD patterns of CC3,CC and H0 carbon cloths

式中:0.3354 nm 是理想石墨晶体的(002)晶面的间距;0.3440 nm 是完全非石墨化炭的(002)晶面的间距,可计算得到CC3,CC 和H0 的石墨化程度g分别为60.47%,76.02%和91.60%。

2.2 碳布石墨化程度的拉曼光谱分析

CC3,CC 和H0 三种碳布热处理前、后的拉曼光谱如图2 所示。D 峰(≈1360 cm-1)反映的是无序排列碳原子的数量,G 峰(≈1580 cm-1)反映的则是发生sp2电子轨道杂化从而形成石墨的有序排列的原子的数量。在热处理前三种碳布中这两类碳原子都大量存在,但是在热处理后无序碳原子的数量都大为下降,这证明了高温石墨化的有效性。三类样品石墨化程度的差异可能是由于原料和生产方法的不同[16-17]。

图2 碳布CC3,CC 和H0 热处理前(a)后(b)的拉曼光谱Fig.2 Raman spectra of CC3,CC and H0 carbon cloths before(a) and after(b) heat treating

2.3 仅以碳布为电极时的放电-充电性能

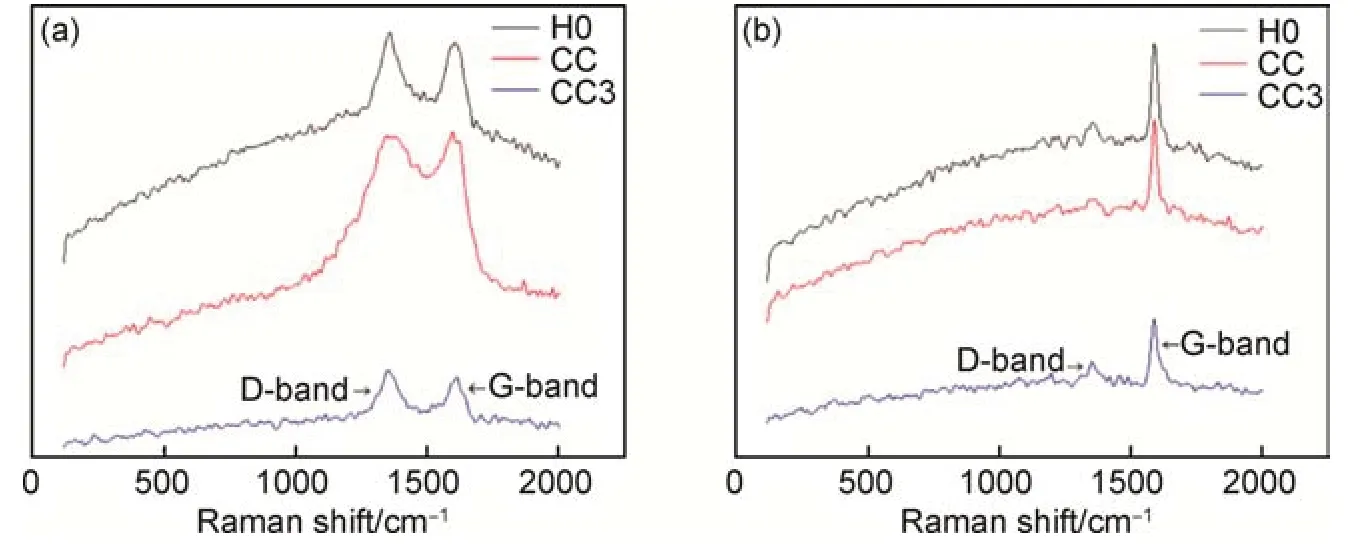

分别以碳布CC3,CC 和H0 为电极的电池首次放电-充电曲线如图3(a),(b)所示,首次放电比容量分别为83.6,94.5 mAh∙g-1和115.2 mAh∙g-1,可以看到曲线上存在0.1~0.5 V 的电压平台。在0~10 mAh∙g-1区间内,放电曲线发生向上升起又向下降落的形态。这是因为在放电的初始阶段,锂离子更容易插入原子排列较为松散的电极非晶炭中,形成锂原子在非晶炭中的无序固溶体,从而提高了正极电势以及正负极之间的电势差;在放电的后续阶段,锂离子开始逐渐插入电极石墨晶体中,形成有序固溶体LiC6,从而降低正极电势以及正负极之间的电势差[18]。因此,碳布的石墨化程度越高,在放电的初始阶段正极电势增加得越少。这里,对于碳布H0,在放电的初始阶段正极电势增加得最少,对于CC 则增加得较多,CC3 增加得最多,如图3(a),(b)所示。

图3 以碳布CC3,CC 和H0 为电极的电池首次放电-充电曲线(a),(b),循环伏安曲线(c)和0.1C 倍率下的循环稳定性曲线(d)Fig.3 The first discharge-charge curves(a),(b),CV curves(c) and cycling performance at current rate of 0.1 C(d) of CC3,CC and H0 as electrodes

分别以碳布CC3,CC 和H0 为电极的电池循环伏安曲线如图3(c)所示。氧化峰和还原峰之间的电势差,对于CC3,CC 和H0 分别为0.413,0.348 V 和0.289 V,分别以ΔVCC3,ΔVCC和ΔVH0表示。这些差值都很小,表明电池的极化都很小,对于H0 则极化更小,正如文献[5]所阐述的,这是由于H0 碳纤维骨架构建的高导电性碳网为电子和锂离子提供了更通畅的传输通道。

以碳布CC3,CC 和H0 为电极的电池在0.1 C 倍率(电流强度分别为0.372,0.408 mA 和0.290 mA)下前50 周次的循环稳定性曲线如图3(d)所示,经过50 周次循环充放电后比容量分别稳定在55.0,80.0 mAh∙g-1和88.0 mAh∙g-1左右。可见,三个样品的放电比容量都是先下降后上升,而在30 周次后,波动均趋于平稳,恢复到最初的情形,即H0 的比容量最高,CC3 的比容量最低。但CC 的总体波动性比H0 小且在数值上与H0 很接近,这可能与CC 力学性能较高、不易破碎所导致的电阻稳定性较好有关。

石墨导体的石墨化程度越高,晶体化程度就越高,碳原子形成的正电性的周期性就越好,来自锂原子的Bloch 电子运动时受到的电阻就越小[19],就会有更多的锂离子和电子参与充放电,电池的电化学性能就越好。可见这几种石墨化程度不同的碳布,非周期性排列的碳原子对周期性势场的干扰都明显存在,当碳布既是正极集流体又是正极活性物质的时候,电化学性能有所差别,碳布H0 的综合电化学性能要稍好一些。

以上研究证明,石墨化程度不同的碳布,当负极为锂金属时,在0.1~0.5 V 的充放电电压下各具有一定的电容量。

2.4 以碳布负载LFP 的一体化电极在组装电池前的形貌

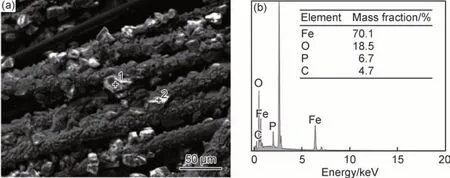

图4 是经过电沉积,碳布CC 上负载LFP 的扫描电镜图和相应的EDS 能谱,由于LFP 与碳布结合的牢固性尚好,且碳布起到了导电剂的作用,所以观察之前没有对样品喷金或喷碳。照片中,粒度较大的LFP与碳纤维附着不紧密,颜色发亮,导电性不好;粒度较小的LFP 与碳纤维附着紧密,颜色发暗,导电性良好。用称重法测得LFP 与碳布的质量比大约为1.2∶1,且三种碳布差别不明显。

图4 负载有LFP 的碳布CC 的SEM 图(a)和对应于图(a)中1 的EDS 图谱(b)Fig.4 SEM image(a) and EDS spectra corresponding to position 1(b) of carbon cloth CC loaded with LFP

2.5 以碳布负载LFP作为一体化电极时的充放电性能

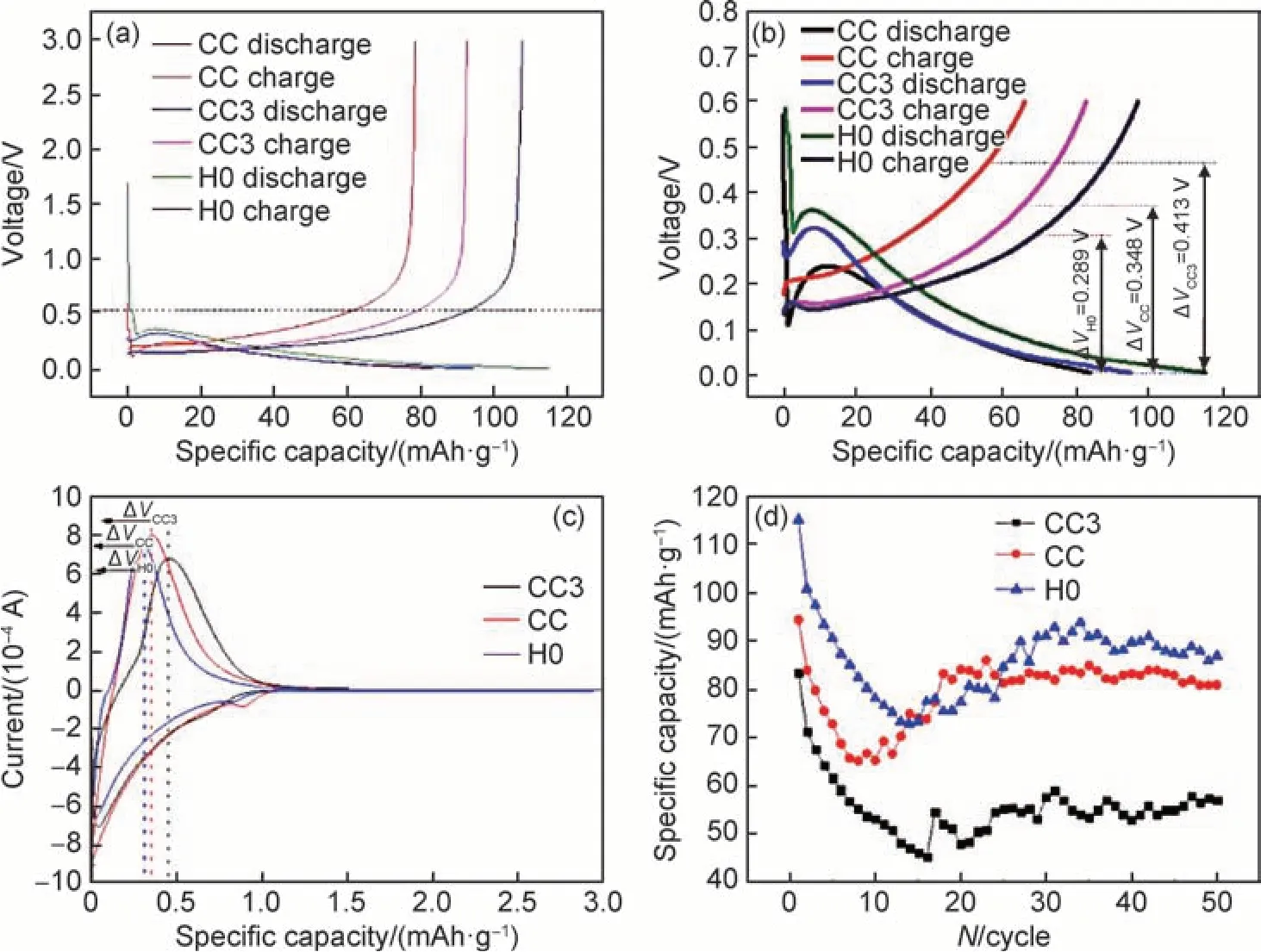

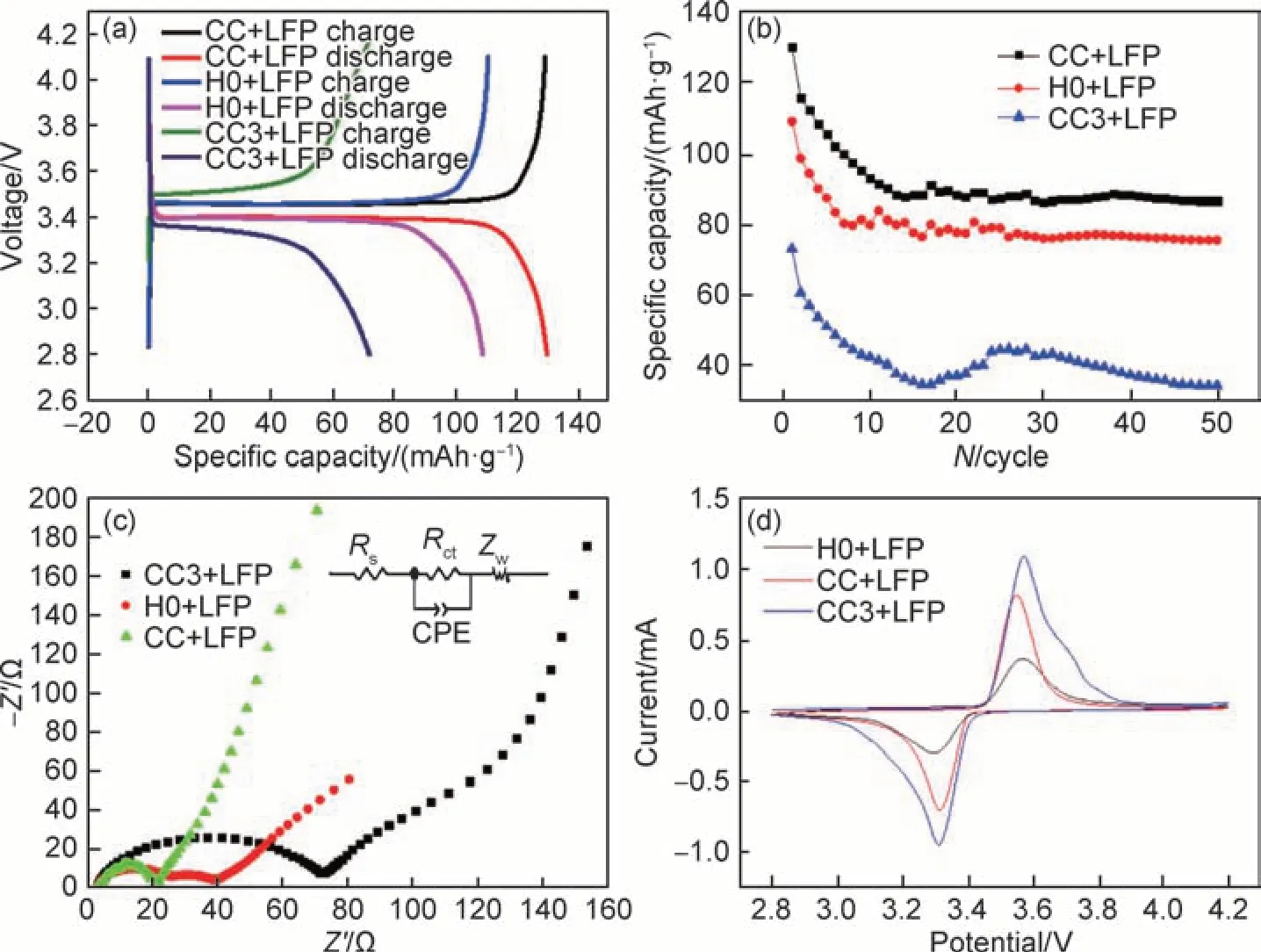

分别以负载LFP 的碳布CC3,CC 和H0 为一体化电极的电池首次放电-充电曲线如图5(a)所示,对应CC3+LFP,H0+LFP 和CC+LFP 的放电比容量分别为73.2,109.5 mAh∙g-1和130.2 mAh∙g-1。以三类负载LFP 的碳布CC3,CC 和H0 为一体化电极的电池在0.1 C 倍率(电流强度分别为0.018,0.021 mA 和0.038 mA)下前50 周次的循环稳定性曲线如图5(b)所示,CC+LFP 经过50 周次循环充放电后比容量稳定在90.0 mAh∙g-1左右,CC+LFP 的放电比容量始终超越H0+LFP 并在数值上趋于稳定。

图5 分别以负载LFP 的碳布CC3,CC 和H0 为电极的电池首次放电-充电曲线(a),0.1 C 倍率下的循环稳定性曲线(b),交流阻抗谱(c)和循环伏安曲线(d)Fig.5 The first discharge-charge curves(a),cycling performance at current rate of 0.1 C(b),AC impendance spectra(c),and CV curves(d) of carbon cloths CC3,CC and H0 loaded LFP as electrodes,respectively

图5(c)是三个样品在0.1 C 一次充放电活化后的交流阻抗谱。高频区半圆在Z′轴上的截距代表电解液电阻(Rs),中频区半圆在Z′轴上的截距表示电荷转移阻抗(Rct),Rct可以认为是锂离子穿过SEI 膜的阻抗以及电荷在电极和电解液之间的界面转移阻抗之和,低频区的直线与锂离子在电极活性物质粒子和电解液之间的界面上的扩散过程有关,代表 Warburg 阻抗(Zw),如图5(c)中的等效电路模型所示,其中引入了常相位元件CPE 代表界面双电层电容。可见三个样品中CC+LFP 的电荷转移阻抗最小。

图5(d)为三个样品的循环伏安曲线。三个样品在3.3~3.5 V 左右均有两个对称的氧化还原峰,CC峰形尖锐具有更大的电流且具有更完好的对称性,氧化峰电压为3.511 V,还原峰电压为3.328 V,氧化还原峰之间的电位差为0.183 V,在三个样品中为最小,说明CC+LFP 的充放电可逆性最好,且极化最小,与图5(a)反映的情形吻合。

可见,这几种石墨化程度不同的碳布,负载LFP作为一体化电极时,相应的电池在电化学性能上差别明显,CC+LFP 的性能最优。

2.6 碳纤维机械变形对电化学性能影响的机理分析

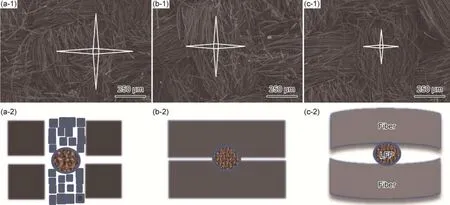

对碳布所做维氏硬度的压痕(碳纤维被斩断)在扫描电镜下观察,H0,CC 和CC3 菱形压痕对角线长度分别为0.72,0.45 mm 和0.23 mm,如图6(a-1)~(c-1)所示。可见随石墨化程度的增加,硬度随之下降。

图6 碳布H0(a),CC(b)和CC3(c)上面压痕大小的扫描电镜图(1)和受到LFP 颗粒机械抗力的碳纤维变形示意图(2)Fig.6 SEM images (1) of indentations for carbon cloth H0(a),CC(b),and CC3(c) and schematic diagrams of fiber deformation of carbon cloths under mechanical resistance of LFP particle(2)

在装配电池的过程中,因为碳布受到压力,沉积在碳布中的LFP 颗粒对碳纤维产生抗力。由于碳布CC3 具有较高的硬度,其碳纤维在LFP 颗粒的机械抗力下仅发生如图6(c-2)所示的弹性变形,在碳纤维和LFP 颗粒之间只发生点接触,从而导致电阻较高。然而,由于碳布CC 具有较低的硬度,其碳纤维在LFP 颗粒的机械抗力下将发生如图6(b-2)所示的塑性变形,碳纤维和LFP 颗粒发生面接触,导致电阻较低,从而可以使较多的锂离子参与到充放电过程中来。碳布H0 具有很低的硬度,其碳纤维在LFP 颗粒的机械抗力下将发生如图6(a-2)所示的破裂,也将导致电阻和电阻不稳定性增加。因此,作为一体化电极负载LFP颗粒碳布的导电性,不但取决于碳布本身的导电性,而且还受到碳布和活性物质颗粒之间接触方式的影响。当碳纤维硬度适中,即有适度的柔软性时,在装配电池时的压力作用下发生变形而与LFP 颗粒形成面接触,能提高电极复合材料的导电性,进而提高电化学性能。

在锂离子电池研究领域尚未发现碳布作为集流体与活性物质颗粒之间的作用力对于复合电极导电性影响的研究文献,不过有类似的文献可以支持以上的机理分析。韩宝国等[20]系统研究了碳纤维/水泥石复合材料的导电性与压敏性,碳纤维的受力情况与本研究很相似:在压应力的作用下,水泥颗粒和碳纤维紧密接触,类似于图6(a-2),(b-2)的情形,电阻的减小主要是由隧道导电效应所引起的,碳纤维水泥颗粒的电阻率变化率在17%~20%左右;对于纤维状导电相复合材料的导电,依据经典的“排斥理论”[21],指出长纤维比短纤维的排斥体积大,纤维之间的搭接概率高,能够更好地改善水泥颗粒的导电特性,则更类似于图6(b-2)的情形。

现有以LFP 为正极活性物质的锂离子电池制造技术,是往铝箔上涂覆“LFP+导电炭黑+黏结剂”的方式,通过LFP 碳包覆、纳米化缩短扩散路径、掺杂提高电导率等手段,已经使实际比容量接近理论比容量(约170 mAh∙g-1),循环寿命也达到2000 周次以上。而本研究制备的电池指标虽然不突出,例如首次放电比容量最高只有130.2 mAh∙g-1,而且在前20 周次循环充放电时衰减很大,这可能是由于负载LFP 的碳布导电性不理想等,但在电极结构和制备方法上存在优势,例如,碳布作为三维集流体,经过处理变得更加疏松多孔时,可以容纳LFP 并对其形成机械束缚,不需要添加黏结剂;随着LFP 容纳量的增加,三维电极的体积却不增加,有利于提高电极的负载量和电池的能量密度;可以缓冲循环充放电造成的活性物质LFP 的反复收缩与膨胀,避免因此造成的LFP 与集流体之间的分离,延长电池的使用寿命。后续工作可以通过改变碳纤维的形貌以及LFP 在碳纤维编织物中的分布方式,制备出专门用于三维一体化电极的碳纤维编织物,以期提高电化学性能指标。

3 结论

(1)负载LFP 的碳布,在石墨化程度适当的条件下,可以减轻正极活性物质颗粒如LFP 抗力导致的碳纤维机械变形引发的导电性下降。

(2)石墨化用作三维一体化柔性正极的集流体,可以省去导电剂和黏结剂。其制造工艺极大减少了正极辅料的使用,简化了锂离子电池的制造工艺,有可能对电池制造方式提供新思路。

(3)将碳布用于三维一体化柔性电极,可以通过碳纤维形貌改性,增加活性物质颗粒与碳纤维的接触面积,改善活性物质颗粒在碳布中的分布均匀性等手段来提高电极复合材料的导电性,从而进一步改善锂离子电池的性能。