节段拼装变截面波形钢腹板连续组合箱梁的剪切性能试验研究

赵品 ,邵旭东 ,荣学亮 ,刘鑫

[1.道路与铁道工程安全保障省部共建教育部重点实验室(石家庄铁道大学),河北 石家庄 050043;2.石家庄铁道大学 土木工程学院,河北 石家庄 050043;3.湖南大学 土木工程学院,湖南 长沙 410082;4.河北自贸区汉曹铁路有限公司,河北 唐山063200]

波形钢腹板组合桥梁以其自重轻、预应力效果高、抗震性能好、节约材料、造型美观等优点在国内被广泛应用[1-3].该桥型采用波形钢腹板代替混凝土腹板,有效地解决了腹板开裂问题,且波形钢腹板适合工厂批量制造,更适合节段预制拼装的施工工艺.节段预制波形钢腹板组合桥梁与传统桥梁相比,明显提升施工速度,减少模板用量、降低造价,可见节段预制波形钢腹板桥梁在未来桥梁建设中具有广阔的前景.

国外关于波形钢腹板的力学性能研究较早,但主要对波形钢腹板的剪切性能和屈曲模式进行分析[4-5].Moon 等[6]通过试验与有限元模型确定屈曲参数的取值,并提出了波形钢腹板抗剪强度计算公式.国内学者对于节段拼装梁进行了大量的研究,较为全面地掌握了节段拼装梁的力学特性.刘钊等[7]对一片48 m 的节段预制拼装箱梁的足尺试验梁进行静力试验,结果表明节段拼装梁的整体性较好,基本符合平截面假定.袁爱民等[8-9]制作了三片节段拼装试验箱梁,考虑体内外预应力混合配束,对裂缝开展、破坏形态进行分析,并发现梁体变形主要存在接缝位置.石雪飞[10]等制作了节段拼装连续梁的足尺模型,并对整个施工过程进行测试,对梁体变形、裂缝发展、预应力增加进行研究,结果表明该类型的承载能力破坏是一个缓慢的过程,安全性较高.张鸿等[11-12]对两片足尺模型节段试验梁,对波形钢腹板箱梁的横向内力进行研究,并论证了采用节段拼装工艺对波形钢腹板组合箱梁施工的可行性,研究表明波形钢腹板采用高强螺栓具有较强的调整误差的能力.代岳龙等[13]对4 个模型试件进行了试验,研究了节段拼装梁在偏载下的力学特性,提出了考虑接缝影响时抗扭刚度的计算公式.邓文琴等[14]制作三根缩尺试验梁并进行静力试验,对比分析了节段拼装波形钢腹板箱梁与整体波形钢腹板箱梁力学特性,提出了节段拼装梁的抗弯承载力计算公式.周绪红等[15]通过进行缩尺试验研究了波形钢腹板组合箱梁的剪切性能,并得出剪切屈曲强度的半经验半理论的设计公式.李立峰等[16]对波形钢腹板的弹性屈曲强度进行分析,推导出弹性屈曲强度的计算公式并给出适用范围.

以上针对混凝土节段拼装梁桥,关于剪切性能研究也大多为直剪试验[15-21],对于节段拼装变截面波形钢腹板连续梁的弯剪研究还较少,也未提出针对节段拼装的连续梁的剪应力计算公式.鉴于此,本文对节段拼装变截面波形钢腹板组合连续梁与相同尺寸的整体浇筑变截面波形钢腹板组合连续梁进行静力试验,对节段拼装变截面波形钢腹板组合连续梁的弯剪性能进行研究,为后续节段预制波形钢腹板组合箱梁的抗剪设计提供参考.

1 模型试验

1.1 梁体构造

以某实桥为原型,按照一定比例设计并制作了两片试验梁:整体式变截面波形钢腹板连续箱梁和节段预制变截面波形钢腹板连续箱梁.两片梁的构造尺寸一致,为三跨连续梁,跨径布置为(250+500+250)cm,试验梁顶板宽150 cm,底板宽108 cm.中支座梁高710 mm,波形钢腹板高500 mm;边支座梁高510 mm,波形钢腹板高300 mm;中跨跨中梁高510 mm,波形钢腹板高300 mm;梁底线形形似二次抛物线,具体尺寸如图1所示.

图1 试验梁模型构造图Fig.1 General structure of experimental beam model

直接浇筑整体梁,首先制作并组装好试验梁顶底板的混凝土模板,对波形钢腹板进行固定,随后进行顶底板混凝土浇筑,完成试验梁的制作(见图2).节段拼装梁需考虑拼装工艺,制作13 块节段并进行拼装,其中波形钢腹板的连接采用焊接的方式,混凝土顶底板采用节段预制拼接胶CMRB-A/B 进行胶结.CMRB-A/B胶的抗压强度为80 MPa,弹性模量为2 400 MPa,黏结强度为2.5 MPa.由于本试验梁截面为变截面,在拼接过程中在梁底垫木块来维持梁底线形,先对接缝位置的混凝土顶底板均匀涂抹3 mm厚CMRB-A/B 胶,用木块控制变截面底板的整体线形,再利用叉车将每一块节段梁块按照整体梁的形状放置到摆放好的木头上,随后进行预应力张拉将接缝处的CMRB-A/B 胶挤压出来,使CMRB-A/B 胶与混凝土梁体充分贴合,再对接缝位置的波形钢腹板进行焊接,完成节段梁拼装.图3 为试验梁构造图,图4为节段拼装梁的接缝实图.

图2 试验梁制作过程Fig.2 Fabrication process of test beam

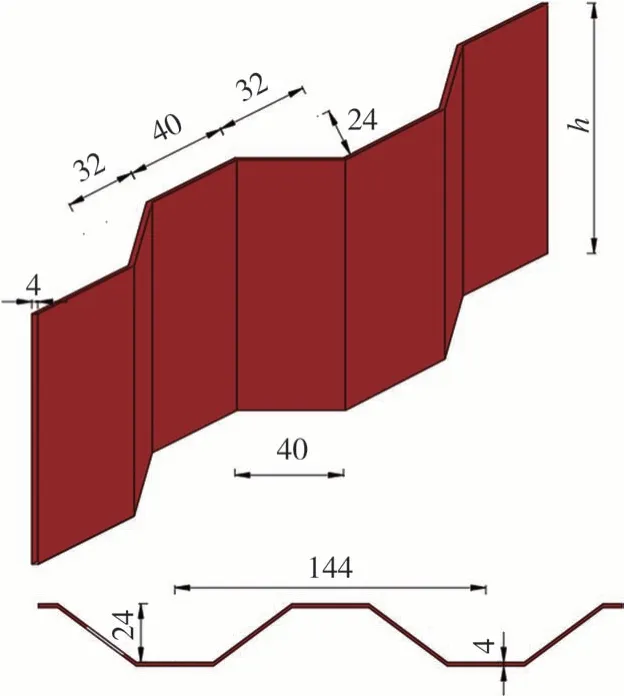

两片试验梁均采用C40 混凝土,在试验梁浇筑的同时制作混凝土立方体试块,通过抗压实验,得到平均抗压强度44.7 MPa.波形钢腹板采用Q235 型钢材,厚度为4 mm,具体尺寸如图5 所示.体外预应力钢束经转向块沿折线布置,如图1 所示,其中T1、T2为顶板体内预应力钢束,D1、D2 为底板体内预应力钢束,W1、W2 为体外预应力钢束.预应力钢束单根直径为15.2 mm,抗拉强度为1 860 MPa,初始张拉力为100 kN.

图5 波形钢腹板构造(单位:mm)Fig.5 Structure of corrugated steel web(unit:mm)

1.2 加载方案与测点布置

通过1 000 kN 的液压加载头与反力架对两片试验梁进行加载,分为中跨跨中对称加载和中跨三分点偏载,加载间距为220 cm,采用分配梁调整间距,如图6所示.

图6 纵向测点布置图Fig.6 Layout of longitudiual measuring points

因为两片试验梁为三跨连续梁,为了防止边跨在加载过程中向上位移,使用分配梁与钢绞线对边跨竖向位移进行约束,将分配梁横向放置在边支座位置上,分配梁两端穿入钢绞线并进行锚固,钢绞线的另一端锚固在地板上,最后使用油压千斤顶对钢绞线进行张拉.

两片梁分别在九个波形钢腹板断面上布置应变测点,通过电阻式应变片测得钢腹板应变.在梁底布置位移计,测量不同荷载等级下试验梁的挠度变化.具体布置如图6、图7 所示.图8 为加载实图,图9 为加载示意图.

图7 横截面测点布置图(单位:mm)Fig.7 Layout of cross section measuring points(unit:mm)

图8 试验梁中跨对称三分点加载试验Fig.8 Cross-symmetric two-point loading experiment in the test beam

图9 试验梁加载示意图Fig.9 Test beam loading diagram

2 试验结果分析

2.1 位移结果分析

通过荷载-位移曲线可以有效地了解试验梁破坏的过程,分别对两片试验梁中跨跨中截面与边跨跨中截面的位移进行测量,如图10所示.

图10 试验梁荷载-位移曲线Fig .10 Test beam load-displacement curve

由图10 可知,整体梁与节段梁中跨承受对称荷载时,边跨位移向上,中跨跨中截面位移的绝对值大于边跨跨中截面位移的绝对值,这也符合连续梁桥受力特点.

当两片试验梁处于弹性阶段时,节段梁中跨跨中的挠度比整体梁在该位置的挠度略大,节段梁的刚度略大于整体梁的刚度.进入塑性阶段后,节段梁中跨跨中位移的增长速度远远大于整体梁,这说明节段梁的刚度要小于整体梁的刚度.这是由于节段梁混凝土顶底板采用胶接缝,且胶接缝中没有普通钢筋,进入开裂阶段后,节段梁的胶接缝开裂导致其刚度大幅降低.

2.2 剪应力结果分析

试验测得波形钢腹板三向应变,按照式(1)可以计算波形钢腹板的剪应力值.

式中:ε0°为腹板纵向的应变值;ε45°为与腹板纵向夹角45°应变值;ε90°为腹板沿高度方向的应变值.

当试验梁中跨承受对称荷载时,按照式(1)得到节段拼装梁与整体梁中跨1/4 位置的剪应力沿梁高分布图,由于篇幅限制只展示60 kN、180 kN、300 kN三个荷载等级下的剪应力沿梁高分布图,如图11所示.

图11 中跨1/4位置剪应力沿梁高分布图Fig.11 Shear stress distribution along beam height at 1/4 position of mid-span

由图11 可知,节段拼装梁与整体梁在中跨1/4位置波形钢腹板的剪应力值随着荷载的增大而增大,但沿着梁高的方向并无明显变化,在整个波形钢腹板断面上呈现均匀分布;顶底板的剪应力值远小于波形钢腹板的剪应力值;在承受相同荷载时,节段拼装梁中跨1/4位置的波形钢腹板上的剪应力值,要略大于整体梁同一位置处的剪应力值.这是由于节段拼装梁的混凝土顶底板的接缝是采用胶接缝,且接缝位置没有布置普通钢筋,胶接缝对截面抗剪的作用贡献很小,仅起到密封作用,而整体梁顶底板没有接缝,钢筋-混凝土顶底板的抗剪能力大于节段梁,波形钢腹板的抗剪贡献要小于节段拼装梁.

为了解节段预制拼装波形钢腹板箱梁与整体式波形钢腹板箱梁在整个加载过程中的腹板的受力情况,绘制节段梁与整体梁在破坏阶段的荷载-剪应力曲线,如图12所示.

图12 波形钢腹板荷载-剪应力曲线Fig.12 Corrugated steel web load-shear stress curve

由图12 可知,节段梁与整体梁波形钢腹板的剪应力随着荷载的增大而增大,基本呈现线性分布,荷载-剪应力曲线未发生明显突变,说明试验梁底板裂缝的出现对波形钢腹板箱梁的抗剪作用影响较小.

当节段梁处于弹性阶段时,中跨1/4截面上波形钢腹板剪应力略大于整体梁在同一位置的剪应力.进入塑性阶段后,节段梁在该位置的波形钢腹板剪应力的增长速度明显大于整体梁.当荷载值为1 100 kN 时,节段梁的剪应力相对于整体梁增加了24%.这是由于节段梁在底板胶接缝位置没有普通钢筋,在底板开裂后,原本由倾斜底板所承受的剪力全部转移到波形钢腹板.当荷载超过1 400 kN后,整体梁中跨截面Ⅳ的波形钢腹板剪应力增长速度迅速增大,并在1 600 kN时发生剪切屈曲破坏.

3 节段拼装变截面波形钢腹板连续箱梁剪应力计算方法

根据变截面波形钢腹板组合箱梁的受力特点,当荷载作用时,混凝土顶底板的抗剪贡献不可忽略,除截面剪力之外,截面弯矩和截面轴力以及预应力也会对剪应力产生影响,但在弹性范围内,预应力的增量很小,故忽略这部分对剪应力的影响,即

式中:τ为截面的剪应力;τQ为截面剪力作用产生的剪应力;τM为截面弯矩作用产生的剪应力;τN为截面轴力作用产生的剪应力.

τQ通常采用经典的剪应力计算公式:

式中:Q为截面剪力;S为截面的面积矩;I为忽略波形钢腹板的截面惯性矩;b为波形钢腹板的厚度;n为截面上波形钢腹板的数量.

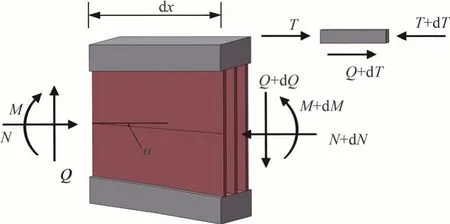

为了得到在截面弯矩和截面轴力作用下的剪应力,选取变截面上的一块微元体进行分析,如图13所示,微元体的长度为dx,水平倾角为α,左侧受到的轴力为N,弯矩为M,剪力为Q,右侧受到的轴力为N+dN,弯矩为M+dM,剪力为Q+dQ,对O点取矩,得到:

图13 微元体受力图Fig.13 Force diagram of microunit

图14 为波形钢腹板组合箱梁的截面图,坐标轴取顶板宽度为b1,厚度为t1,顶板面积为A1,底板宽度为b2,厚度为t2,底板的面积为A2,截面高度为h,计算点距离顶板上缘的距离为y0,形心轴距离顶板上缘的距离为yc,T为计算点以上区域的水平力的合力.

图14 波形钢腹板组合箱梁截面Fig.14 Section of composition box girder with corrugated steel webs

由材料力学公式可知,由轴力在截面上产生正应力为:

由弯矩在截面上产生正应力为:

由此可以得到截面的轴向力TN和由弯矩产生的弯矩轴向力TM:

计算点以上区域的水平力的合力为:

式中:A0为计算点到顶板上缘的面积;S0为计算点到顶板上缘的静矩.

由材料力学公式可知,微元体的截面剪应力为:

将式(5)代入式(6)中,再根据式(4)的力矩平衡条件得到:

为了求解波形钢腹板上剪应力的大小,在计算全截面特性时考虑波形钢腹板面积的影响,截面总面积A沿x方向的变化率为:

截面的惯性矩I沿着x方向变化率为:

截面的形心矩yc沿着x方向变化率为:

计算点距离箱梁顶部的面积A0沿着x方向变化率为:

计算点距离箱梁顶部的面积矩S0沿着x方向变化率为:

将式(7)~式(13)代入式(7)、式(8)可得到截面轴力作用下的剪应力τN和截面弯矩作用下的剪应力τM:

将式(14)、式(15)代入式(2),得到变截面波形钢腹板箱梁的剪应力计算公式,即

根据公式(16)计算得到节段梁在荷载作用下,剪力作用产生的剪应力τQ、弯矩作用产生的剪应力τM、轴力作用产生的剪应力τN、阶段施工挠度导致剪应力变化各项在总剪应力τ所占的比重,如表1所示.

在拼装过程中,节段梁在匹配位置时,会因自重发生变形,如图15所示.

图15 波形钢腹板组合梁拼接时的挠度Fig.15 Deflection of composite beams with corrugated steel webs when splicing

在拼装n号块时,由于n号块自身自重作用,导致已拼接梁块n-1 块的梁面线发生变化,产生向下的挠度.该部分挠度会影响钢腹板的剪切变形,从而导致波形钢腹板的剪应力发生变化,因此在推导变截面节段预制波形钢腹板箱梁的剪应力计算公式时,需要对该部分进行考虑.

根据结构能量原理,外力功等于梁的弯曲应变能与剪切应变能之和.考察挠度对波形钢腹板组合箱梁剪切变形的影响,首先确定波形钢腹板组合箱梁在拼接过程中的挠度2Δ,由此确定组合梁的剪切应变能.波形钢腹板内的剪切应变能密度为:

式中:Gs为波形钢腹板的剪切模量,其计算公式如下:

式中:Gs为钢材的剪切模量;μ为钢材的泊松比;E为钢材弹性模量.

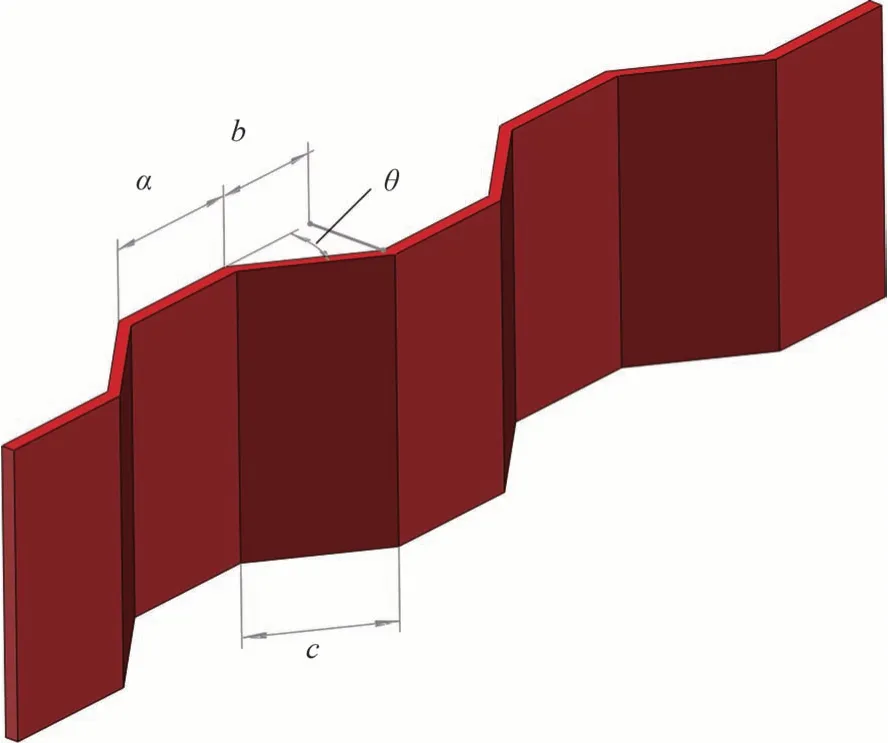

如图16 所示,斜板段对竖向挠度的贡献与直板段有所不同.首先将斜板段修正为等效厚度为tw'=tw/cosθ的直板段,θ为波折角,则它的计算剪应力减少到τcosθ.为了与等效前斜板段的能量密度相同,波形钢腹板内的剪切应变能密度为:

图16 波形钢腹板示意图Fig16 Schematic diagram of corrugated steel web

对斜板段的剪切模量进行修正,

则斜板段微元体内的剪切应变能为:

由于节段梁在匹配位置因自身重力所发生的变形,在确定波形钢腹板组合箱剪切应变能的基础上,运用能量法得到

选取满足边界条件的形函数

将形函数代入积分方程求出待定常数1,即可得到所需位移:

节段梁在匹配位置因自重所发生的变形,将导致待浇梁段梁面变成不规则斜面.后续节段前端中央处梁高将比理论梁高缩小2Δ,得到节段箱梁剪应力在自重作用下与挠度的关系

将式(25)代入式(14),得到变截面节段拼装波形钢腹板箱梁的剪应力计算公式,即:

将式(26)计算得出的节段梁剪应力公式值与实测值进行对比,如图17 所示,剪应力公式值与剪应力实测值吻合较好,公式值略大于剪应力实测值,误差在5%以内,说明此公式具有一定精度.

图17 整体梁中跨1/4截面剪应力对比Fig.17 Comparison of shear stress in 1/4 section of middle span of integral beam

4 承剪比分析

目前,国内大部分波形钢腹板组合箱梁在设计时不考虑混凝土顶底板抗剪作用,认为所有的剪力都由钢腹板承担,这样的设计对于钢腹板来说偏于保守.为了探究节段拼装变截面波形钢腹板组合连续梁中钢腹板的抗剪贡献,对节段拼装梁与整体梁中跨1/4位置在不同荷载等级下的承剪比进行对比,并且通过有限元模型结果进行验证.

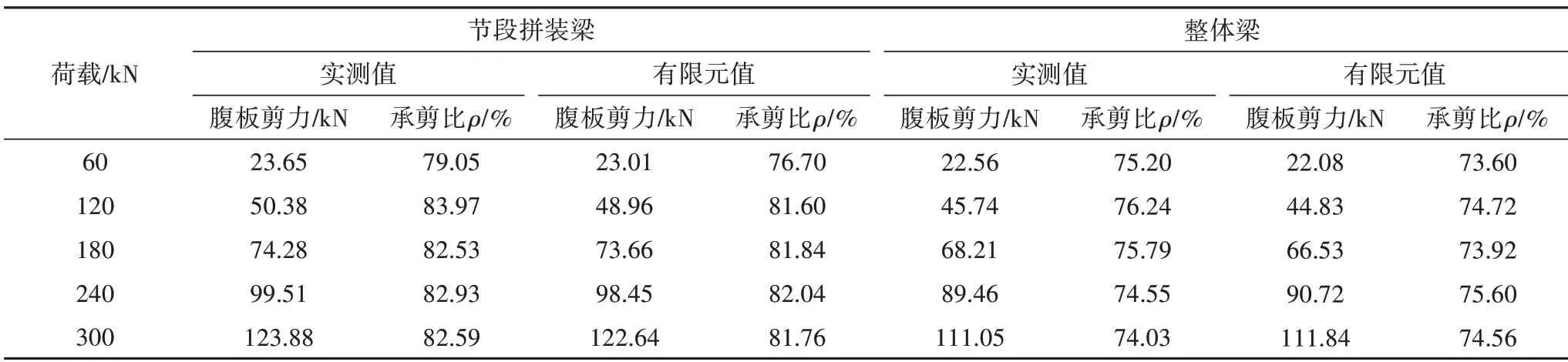

承剪比ρ为腹板剪力值与截面总剪力的比值,即ρ=Qw/Q,Q为截面总剪力,腹板剪力Qw=τAn,τ为波形钢腹板的剪应力值,由上文可知,波形钢腹板的剪应力沿梁高方向接近均匀分布,所以τ的实测值取同一截面6 个测点的剪应力的平均值,τ的有限元值为板内表面与外表面的平均值,A为波形钢腹板的横截面积;n=3 为单箱双室组合梁的波形钢腹板的数量.利用上式计算得到了在不同荷载作用下,两片试验梁的腹板剪力的实测值与有限元值、承剪比的实测值与有限元值如表2 所示,图18 给出腹板剪力随荷载变化曲线.由式(8)计算得到截面剪应力,进而计算出承剪比例的理论值,得到承剪比随荷载变化的曲线,见图19.

表2 荷载作用下中跨1/4断面下钢腹板的承剪比Tab.2 Shear ratio of 1/4 section of middle span under different load grades

图19 承剪比对比Fig.19 Comparison of bearing shear ratio

根据表2 和图18,在两点对称荷载作用下,节段梁与整体梁中跨Ⅴ-Ⅴ截面波形钢腹板剪力随着荷载的增大而增大,且呈线性分布.在相同荷载下,节段梁的腹板剪力要大于整体梁的腹板剪力,随着荷载值的增大,两片梁腹板承受剪力的差值也增大,两片试验梁的腹板承剪比均未随着荷载等级的增加发生明显的变化.当对称荷载为300 kN 时,节段梁的腹板剪力与整体梁的腹板剪力相差10%左右,在节段梁设计时,应该考虑一定的折减.

为探究变截面波形钢腹板对节段拼装试验梁的抗剪作用,将两片试验梁划分为9 个控制截面,按照上文的计算方法得到当对称荷载为300 kN 时,两片试验梁不同截面的腹板剪力的实测值与有限元值、承剪比的实测值与有限元值.得到结果如表3 所示,其中边跨截面1、2、9、10截面总剪力为37.5 kN,中跨截面4、5、6、7截面总剪力为150 kN.支点截面3、8截面总剪力为187.5 kN.由式(8)计算得到截面剪应力,进而计算出承剪比例的理论值,得到两片试验梁不同截面钢腹板的承剪比,见图20.

表3 不同截面的腹板剪力与承剪比Tab.3 Ratio of web shear force to shear force under different sections

图20 不同截面钢腹板的承剪比Fig.20 Proportion of shear force borne by steel webs of different sections

由表3 和图20 可知,当对两片试验梁施加300 kN 的对称荷载时候,节段拼装梁在中跨Ⅳ、Ⅴ截面的承剪比达到了85%以上,整体梁在该位置的承剪比在75%左右,这说明了在该位置上,两片梁的波形钢腹板承担了大部分的剪力.在中支点位置到中跨跨中位置,两片试验梁的波形钢板钢腹板所承受的剪力比例是不断增大的,这说明越靠近中跨跨中,两片试验梁波形钢腹板的抗剪作用越大,混凝土顶底板的抗剪作用越小.

对于中支点位置的Ⅲ截面,两片试验梁波形钢腹板的承剪比在50%左右,混凝土顶底板承受近一半的剪力.这是由于越靠近中支点位置,变截面效应越明显,两片波形钢腹板组合箱梁皆施加了大量的体内、体外预应力,预应力筋的竖向分量会减小钢腹板承受的剪力,从而增加了该位置处混凝土顶底板承受的剪力.并且在梁高变化比较明显的区域,变截面中的腹板剪应力还受弯矩作用产生的附加剪应力的影响,从而减小该位置的钢腹板所承受的剪力.节段梁与整体梁的波形钢腹板承受剪力的比例相差不大,这是因为节段拼装梁的中支点0 号块的截面是不变的,且此位置没有焊接缝与胶接缝,节段拼装梁与整体梁的构造差异较小,因此节段拼装梁与整体梁的波形钢腹板的承剪比相差不大.

由中支点截面Ⅲ到边跨截面Ⅱ、Ⅰ,两片试验梁的波形钢腹板的承剪比不断增大,混凝土顶底板的抗剪作用不断减小,到边支座位置,混凝土顶底板的抗剪作用仅为20%~30%,体现了波形钢腹板连续梁的承剪特点.

在中跨截面Ⅳ、Ⅴ位置处,节段拼装梁的波形钢腹板承剪比要大于整体梁的承剪比,差值在10%左右,这是由于在该位置处整体梁的混凝土顶底板的整体性更好,所能承受的剪力要更大一些,而节段拼装梁的混凝土顶底板的连接方式为胶接缝,且没有普通钢筋的作用,因此混凝土承受的剪力要小一些,钢腹板的承剪比要大于整体梁在该位置的承剪比.在中支点截面Ⅲ处,两片梁波形钢腹板的承剪比的有限元值,略小于实测值,误差范围在5%以内,这验证了有限元模型的准确性,较为清晰地体现两片试验梁的力学性能.通过式(8)计算得到的承剪比,与实测值基本吻合,验证了公式的准确性.

5 抗剪承载力计算公式的修正

文献[3]中提到依据美国AASHTO 规范,接缝面的抗剪承载力包括混凝土剪力键和混凝土摩擦提供的抗剪贡献两部分.本接缝除上述两种剪力外仍要考虑胶层黏结提供的摩擦贡献和钢腹板的抗剪贡献,同时要考虑变截面对断面抗剪承载力的影响.考虑上述五部分的抗剪贡献,节段拼装组合箱梁的抗剪承载力计算式可修正如下:

式中:Ak为剪力键根部面积;Asm为接触部分的混凝土面积;fck为混凝土标准抗压强度;σn为接缝面平均压应力水平.

图21 为采用公式(27)(该公式能够反映混凝土剪力键的胶层黏结对抗剪承载力的影响)得到的计算值与实测值、有限元结果的比较,可以看出前者与后两者误差在5%左右.可知式(27)可以较好地预测剪力键胶接缝的抗剪强度.

图21 钢混组合结构结果对比图Fig.21 Comparison diagram of the results of the steel-concrete composite structure

6 结论

1)在对称加载作用下,在中跨1/4位置处节段拼装梁与整体梁波形钢腹板的剪应力沿梁高方向均匀分布,节段拼装梁的剪应力值要略大于整体梁在相同位置的剪应力值.

2)推导了节段拼装变截面波形钢腹板组合箱梁的剪应力计算公式,并考虑施工工艺对剪应力的影响,与节段拼装梁剪应力的实测值进行对比,误差在5%以内,验证了该公式具有一定的精度.

3)在对称加载工况下,节段拼装梁与整体梁的承剪比在弹性范围内受荷载影响较小,保持一个恒定的比例.中支座位置处的波形钢腹板承剪比在50%左右,波形钢腹板的承剪比沿着试验梁纵向方向由中支座向两侧不断增大,在中跨1/4 位置,节段梁钢腹板的承剪比达到了85%以上,整体梁的钢腹板在该位置的承剪比在75%左右,节段梁波形钢腹板承剪比略大于整体梁.

4)文中提出的接缝截面抗剪承载力计算公式值与实测值、有限元结果的误差在5%左右,可以较好地预测钢混组合结构胶接缝的抗剪强度.