基于CFD 数值模拟的汽车中冷器流动均匀性研究*

张 辉 王鹏超 徐 慧 龚玉梅 陈基岩

(1-台州职业技术学院汽车学院 浙江 台州 318000 2-台州职业技术学院汽车关键零部件精益智造研究所 3-浙江银轮机械股份有限公司)

引言

中冷器是汽车冷却系统的核心部件,增压后的高温需要中冷器进行冷却,以提高发动机的经济性、动力性,同时降低HC、CO 和NOx排放。目前,汽车冷却系统普遍采用管带式结构的空空中冷器。中冷器性能评价指标包括传热系数和内流道增压空气的压力损失,如何以最小的压力损失来得到最大的传热系数,是中冷器设计的关键。而这2 个指标都与其内流道增压空气的流动均匀性密切相关,即增压空气流经中冷器各散热管流量的一致程度。中冷器气流分布不均匀会造成2 个方面的负面影响:一个方面是中冷器芯体局部区域高流量形成高温区,部分区域低流量形成低温区,无法充分发挥低温区的散热能力,导致中冷器整体散热性能下降;另一个方面是芯体各散热管内流量差异大,容易形成较大的温度梯度,增加芯体局部热应力,降低中冷器可靠性及使用寿命,尤其是降低冷热循环热疲劳寿命[1-2]。

中冷器内流道气体流动均匀性一直是散热器生产企业产品研发者和学者的研究重点。张博峰等[3]提出的中冷器整流装置能有效改善中冷器内流道气流分布均匀性,但同时会大幅增加压力损失,造成涡轮迟滞效应。P.Stephenson 等[4]的研究表明,中冷器进出口位置和气室结构形状对气体流动均匀性起到关键作用。孟祥延等[5]对中冷器气室外形结构进行优化设计,分析结果表明,气室是中冷器压力损失的重要部件,但受发动机舱结构布置限制,中冷器进出口位置和气室外形轮廓很多时候无法大幅调整。李晗等[6]分析了气室结构、芯体尺寸以及中冷器内部压力、温度、流量等参数对气体流动均匀性的影响,得出芯体尺寸、进气压力与气体流动均匀性呈负相关,进气温度与气体流动均匀性呈正相关的结论。

气室对进入中冷器的增压空气进行分配引流,尤其是进气室结构对内流道气体流动均匀性和压力损失起到决定性作用。本文针对某款汽车中冷器散热性能差、压力损失大的问题,提出一种带导流板的中冷器结构优化方案,基于通过风洞试验验证的CFD 仿真模型,对比分析有无导流板的中冷器内部流量、速度、压力的分布情况,验证优化后中冷器结构的有效性,从而为中冷器气室结构设计提供参考。

1 研究对象

1.1 中冷器几何模型

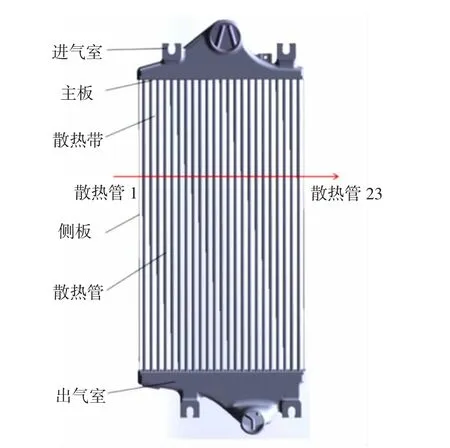

图1 为某款汽车管带式空空中冷器。

图1 中冷器结构图

由进出气室和芯体构成,芯体包含主板、侧板、散热管、散热带和紊流片。芯体参数见表1。

表1 中冷器芯体参数

增压空气流经23 根散热管进行散热,管内焊有错齿形紊流片,管外焊有百叶窗散热带,以强化中冷器的散热能力。在发动机舱日益紧凑的情况下,这是一种非常典型的中冷器结构,具有以下特征:进出管口偏离中心,非对称布置;横向尺寸大,气室管口扩口区域小,不能很好地将气流往芯体两端引流。该类中冷器内流道气体流动均匀性差,各散热管质量流量偏差能达30%以上,严重制约了中冷器散热性能以及可靠性和使用寿命的提高。当高速增压空气通过进气管进入进气室时,由于流体惯性,不能沿着气室扩口形状马上扩散到整个过流截面,存在一个逐步扩展过程,从而会在气室内部形成大量的涡旋区。进气口对应区域的散热管压力大,流经的气体流量多,两侧的散热管气体流量就较少。以上是造成中冷器内部气体流动均匀性差的根本原因,导致中冷器散热效率低、芯体局部热应力集中。

1.2 控制方程及边界条件

流体流动数值模拟分析过程采用的控制方程为不可压缩流动的质量、动量、能量守恒方程。

1)质量守恒方程

2)动量守恒方程

3)能量守恒方程

分析过程中,增压空气流速远低于358 km/h,可认为是不可压缩气体[7];中冷器内部结构复杂,容易引起气流分离,芯体简化为稳态的k-ε 湍流多孔介质模型,采用SIMPLE 算法;中冷器内部壁面无滑移设定。

中冷器边界条件:

1)热侧入口采用质量流量边界,其值为29.9kg/min,进气温度为180 ℃,流动方向与管口平面垂直;

2)为了防止出现回流现象,出口设置为压力出口边界,静压值为0;

3)为了降低计算过程中阻塞效应、Renault 效应以及洞壁效应的负面影响,保证流体能够更好地流通,在进出管口引入导流体,进口长度为5 倍管口直径,出口长度为10 倍管口直径[8-9]。

1.3 网格划分

中冷器结构复杂,为了研究气室内部结构对气体流动均匀性的影响,简化处理安装孔、散热带等外部结构。整个模型采用混合网格,进出气室采用非结构网格,芯体部分采用全结构网格,网格数量约为850 万个。

2 模拟分析

根据整车性能要求匹配中冷器的芯体参数,以满足发动机许用环境温度和系统压力损失要求。在此基础上优化中冷器气室结构,改善内流道气体流动均匀性,对中冷器的散热性能和可靠性提高非常有效。

首先,基于CFD 数值模拟计算,对无导流板中冷器气体流动均匀性进行分析。

2.1 评价参数

为了定量分析中冷器内流道增压空气的分布情况,以散热管为研究单元,计算流经每根散热管的质量流量,并以平均质量流量、质量流量偏差和平均质量流量偏差作为中冷器气体流动均匀性评价指标。

式中:n 为中冷器散热管总根数;Mk为第k 根散热管内气体质量流量。

2)质量流量偏差Qk。各散热管内气体质量流量与平均质量流量之间的偏差。

3)平均质量流量偏差Q。所有散热管内气体质量流量偏差的平均值,是评价气体流动均匀性的主要指标。理想情况下,各散热管间流量偏差为零,这是中冷器优化设计的终极目标。但受制于气室管口位置、轮廓形状等因素影响,实际上不可能实现。

2.2 气体质量流量分析

气体质量流量分布是中冷器气体流动均匀性的直观体现。

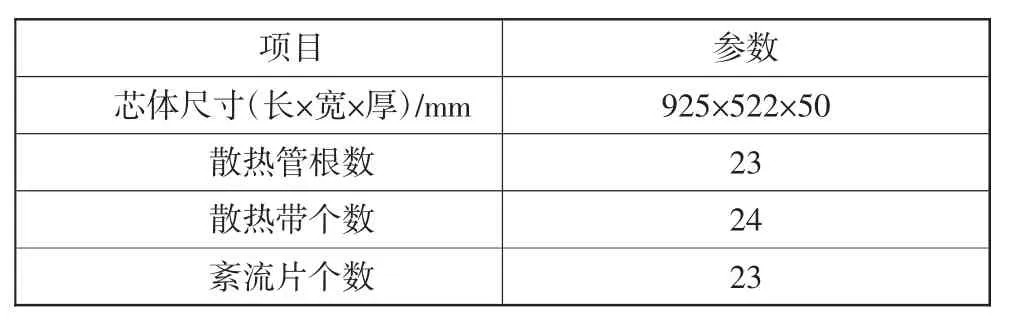

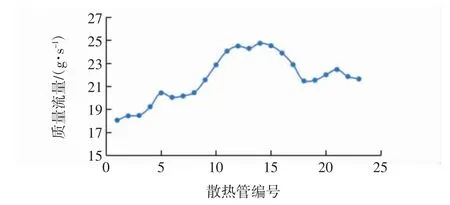

中冷器散热管气体质量流量如图2 所示,中冷器散热管气体质量流量偏差如图3 所示。

图2 中冷器散热管气体质量流量

图3 中冷器散热管气体质量流量偏差

图2 和图3 显示,中冷器各散热管质量流量差异大,平均质量流量偏差达7.66%;14 号散热管质量流量最大,为24.76 g/s,质量流量偏差也最大,为13.89%;1 号散热管质量流量最小,为18.08 g/s,质量流量偏差也最小,为-16.84%;两者的质量流量偏差相差30.73%。各散热管气流分布均匀性差,进气管口对应的中间区域流量大,两侧流量较小,尤其是左侧1-4 号散热管的质量流量偏差都在-11%以上。气流的不均匀分布制约了中冷器的散热能力,出口温度为50.75 ℃。此外,中间高流量区域热负荷大,两侧热负荷小,容易形成热应力集中,这也符合实际产品在6-12 号散热管之间出现散热管根部开裂的失效模式。

2.3 速度场分析

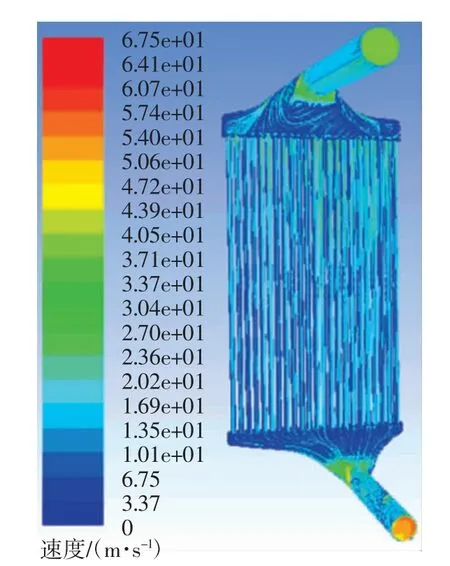

无导流板中冷器内流道速度场模拟结果如图4所示。

图4 中冷器气流速度云图

从图4 可以看出,进气室存在较多气体涡旋区,影响气体流场分布,而出气室主要用于气体集聚,基本不存在大涡旋区,气流平顺性好。这也验证了前文所说的进气室对中冷器气体分布均匀性起决定作用。经过涡轮增压器增压的热空气,通过中冷器进气管高速涌入进气室,进气室通道截面快速扩张,气流由于惯性作用,不能很好地沿着气室内壁立刻扩散,存在一个逐步扩散过程,形成气流涡旋回流,同时部分气体撞击室体内壁后引起回流,回流的气体和刚进入的气体相撞,加剧局部涡旋现象,因此在进气室内部存在大量的涡旋区。此外,高速冲击管口对应芯体区域的气体大部分流入中间区域散热管,另一部分冲击到主板产生反弹回流,气体动能转化为压力能形成高压区,气体向气室两侧的低压区流动。

图5 为进气室气流速度云图。

图5 中冷器进气室气流速度云图

图5 表明,气室两端存在涡旋区,制约了气流进入芯体两侧的散热管,尤其是气室左端存在横向涡旋,该区域散热管质量流量偏差达到-11%以上。

速度场分析结果很好地解释了无导流板中冷器气流分布均匀性差的原因。

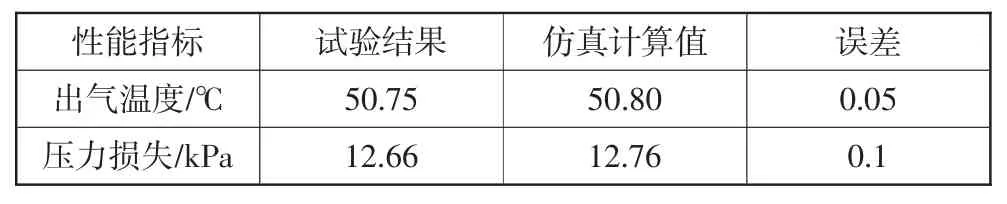

2.4 压力场分析

中冷器内流道压力损失为进出管口的压力差,是衡量中冷器性能指标的一个关键参数,其值越小,对发动机的动力性越有利。引起压力损失的因素有很多,但主要是气室结构引起的体积变化和气体流经不同部位速度变化等引起的压力损失。

图6 为无导流板中冷器压力云图。

图6 中冷器压力云图

增压空气从进气管进入进气室,气体通道截面增加,压力下降;再流经各散热管,由于为了强化散热能力,管内焊有紊流片,大幅增加了流程阻力,管内压力损失相对较大,压力再次降低。通过模拟计算得到,中冷器的总压力损失为12.82 kPa,其中进气室压力损失为2.08 kPa,占16.2%;出气室压力损失为1.21 kPa,占9.5%;气室压力损失总占比为25.7%。由此可知,气室结构对中冷器压力损失影响明显。

3 中冷器风洞试验

为了验证CFD 模拟计算的准确性,对无导流板中冷器进行风洞试验。依照GB/T 23338-2018《内燃机增压空气冷却器技术条件》[10]测量中冷器增压空气侧进出气温度、压力、质量流量、压力损失等参数。风洞试验装置如图7 所示。

图7 风洞试验台

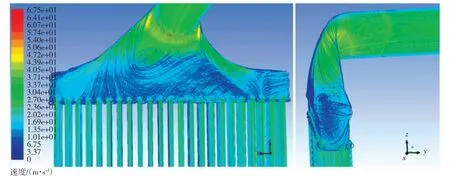

表2 为风洞试验结果。

表2 中冷器风洞试验结果

表3 为风动试验结果和仿真计算值对比。

表3 中冷器风洞试验结果和仿真计算值对比

由表3 可知,中冷器风洞试验结果和CFD 仿真计算结果的误差很小,在允许偏差±5%范围内。这说明仿真数据有效,本文建立的中冷器CFD 仿真模型可行。

4 带导流板的中冷器结构优化分析

根据中冷器流场分布和气体流向,通过在进气室增加导流板,尽量消除气流涡旋区,对气流进行合理引流,使气流尽量均匀地流向各散热管,提高中冷器内流道气体流动均匀性。

图8 为带导流板的进气室结构优化图。

图8 中冷器进气室导流板设置方案

图9 为有无导流板的中冷器各散热管气体质量流量偏差对比。

图9 结构优化前后中冷器质量流量偏差对比

设置导流板后,平均质量流量偏差由7.66%降低到3.20%,降低幅度达58.2%。通过导流板的有效设置,很好地将中间区域流量向芯体左侧散热管引流,气体流动均匀性大幅提高,充分发挥各散热通道的散热能力,增压空气出口温度由50.75 ℃降低到49.91 ℃,中冷器环境许用温度提高0.84 ℃。同时减小了各散热管间的温度梯度,减小了芯体热应力。

图10 为有导流板的中冷器气流速度云图,图11为有导流板的中冷器进气室气流速度云图。

图10 结构优化后中冷器气流速度云图

图11 结构优化后进气室气流速度云图

从图10 和图11 可以看出,结构优化后,中冷器流场平顺性明显改善。图10 显示,结构优化后,涡旋区数量大幅减少,涡旋规模大幅降低;图11 显示,结构优化后,进气室左侧横向流动涡旋区消除,对左侧散热管流量增加效果显著。

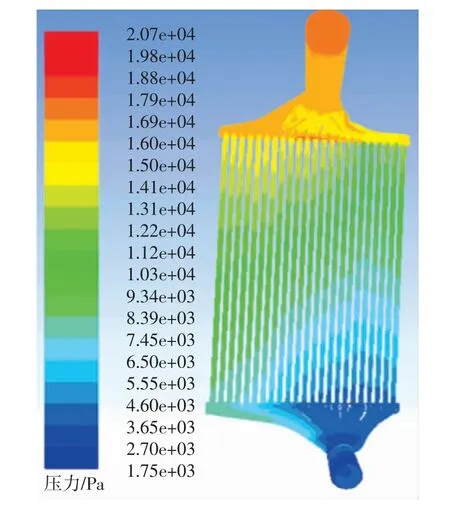

图12 为流场改善后的中冷器压力云图。

图12 结构优化后的中冷器压力云图

结构优化后,中冷器的压力损失为12.54 kPa,略微减小;进气室压力损失为1.22 kPa,占9.7%;出气室压力损失为0.84 kPa,占6.7%;气室压力损失总占比为16.4%,相较于结构优化前气室总压力损失3.29 kPa 减少1.23 kPa,即减少37.4%。这说明导流板对气室的压力损失减少有明显作用。但由于芯体左侧区域散热管气体流量大幅增加,流速增高,该区域芯体流程阻力也大幅增加,但也相应增强了芯体散热能力。

5 结论

本文对某款汽车管带式空空中冷器的气体流动均匀性进行了分析,基于通过风洞试验验证的CFD模型进行了数值仿真,根据流场分布,合理设置进气室导流板,对比分析了有无导流板中冷器的质量流量、速度场、压力场的分布情况。得出如下结论:

1)合理设置进气室导流板,中冷器气体平均质量流量偏差由7.66%减小3.20%,减小幅度达58.2%,有效改善了中冷器内流道气体流动均匀性,同时有利于避免芯体热应力集中。

2)合理设置进气室导流板,增压空气出口温度由50.75 ℃降低到49.91 ℃,中冷器许用环境温度提高0.84 ℃,气室压力损失减少37.4%,为采用高密度紊流片来提高芯体散热性能提供了更大的空间。