屏蔽电泵铜条转子焊缝的X射线检测应用

韩国玉

(佳木斯电机股份有限公司,黑龙江佳木斯154002)

0 引言

屏蔽电泵是由屏蔽电动机和泵组成一体的无泄漏泵,主要由泵体、叶轮、定子、转子、前后轴承及推力盘等零部件组成,其中定子和转子用不锈钢屏蔽套隔离起来。转子作为电动机的核心部分,其质量的好坏对电机的使用有直接的影响。电动机在起动过程中,短路环电流密度过大而造成温度急剧上升,同时导条受高温变形发软,机械强度下降,在热应力、电磁力及离心力的反复作用下,首先是短路环焊接处疲劳而断裂,少数焊接薄弱处则因接触电阻过大而呈现局部高温将导条烧断和开焊,使电泵无法正常工作。我公司在铜条转子最初研制阶段,焊接方式为氩弧打底再结合火焰钎焊,加工后厚度为25mm,焊料为银铜焊料,其牌号为312,焊剂为CJ401,呈白色粉末。焊接质量很不稳定,难以控制。进行渗透检测时会出现大量缺陷显示。在电泵试验过程中发现,不仅表面存在缺陷,内部也有断条的情况,无法按照工艺进行批量生产。

当射线穿过工件时,如果工件内部结构不连续,将引起透射射线强度的变化,这种变化会通过底片上的影像显示出来。故通过X射线探伤进一步检测铜条转子内部缺陷对改进其焊接工艺显得尤为重要。

1 某工程屏蔽泵铜条转子结构及渗透检测结果

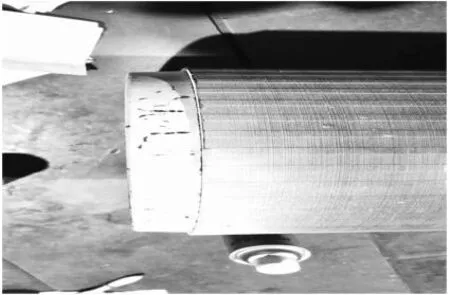

该转子是鼠笼结构,在硅钢片的槽中插入铜条,端头露出的铜条固定在铜端环里,端环有坡口和铜条的接触位置用氩弧焊焊接,每一侧的20根铜条端面用钎焊焊接,将银铜焊料熔化后使之连在一起。铜条含铜量在99.9%以上;添加的银铜焊料的含银量在15%左右。采用的焊接方式为氩弧打底再结合火焰钎焊,充分冷却后对端环进行加工,厚度为25mm,长度20mm。铜条转子渗透检测结果如图1所示,发现渗透检测位置存在大量缺陷。

图1 铜条转子渗透检测结果

2 X射线检测铜条转子的具体检测方法

按照设计要求,在焊接的内部层面,尤其是铜条的端头和银铜焊料的熔合面不能出现断条或者大于三分之一铜条端面的缺陷。图纸要求参考NB/T 47013.2《承压设备无损检测第2部分:射线检测》(以下简称“标准”)中,钢、镍、铜制承压设备各级别熔化焊焊接接头的评定标准,焊接质量保证Ⅱ级合格的情况下,按射线的检测结果,进行总结经验,持续改进,将焊接质量提高到Ⅰ级到或达接近Ⅰ级水平。此检测任务没有标准和透照工艺参考,且工件结构和焊接的特殊性,对射线检测工作也是考验。

2.1 透照方法

按“标准”规定该铜条转子透照位置直径95mm(壁厚25mm×2+内径45mm)属于小径管,因为检测部位是铜条的端部,所以只能垂直透照,结合公司实际检测能力(透照50mm是射线机的极限),铜的密度大于铁的密度,机器照不透,只能采用单壁垂直透照,射线束中心尽量平行于铜条端面,有利于检出断条等关键性缺陷。

2.2 胶片尺寸和暗袋的选择

工件内径只有45mm左右,没有合适的胶片选用,也没有如此小的暗袋可用。采用把胶片和增感屏裁成40mm×60mm大小,一次拍摄铜条转子一侧两根铜条,剪裁的暗袋外边用黑色塑料包裹。在实践中,此方法虽然不错,但塑料布很容易划破造成胶片跑光,故外边包裹换成了结实、柔软、容易折叠的2000目金相砂纸,既不占空间,又很好的解决了胶片易跑光的问题。暗袋具体摆放方式如图2所示。

图2 铜条转子射线暗袋摆放示意图

在射线拍摄时,将胶片用金相砂纸包裹好,用胶带粘牢,防止跑光,胶片紧贴铜条转子内壁,并用泡沫填充空隙,防止拍摄时脱落。由于拍摄部位狭小且在转子端头,必须进行散射线遮挡,现场采用5mm铅皮遮挡,防止散射线从转子两侧端部进入转子内,影响底片质量。

2.3 射线参数的选择

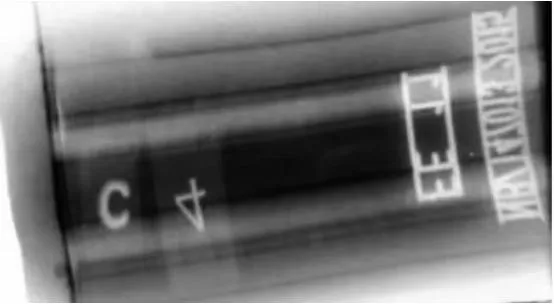

我公司采用比利时ICM-C3005射线机进行射线拍摄,硅钢片的密度7.7g/cm3,铜条的密度是8.9g/cm3,银铜焊料的密度约是11g/cm3给射线检测带来了不小的难度。经过试验对比发现,胶片选用爱克发C4,射线参数选取270kV,3min,F=600mm,成像质量相当不错,黑底2.5,像质指数11,符合标准要求,射线底片如图3所示。

图3 铜条转子射线底片示意图

3 工艺改进前射线检测结果

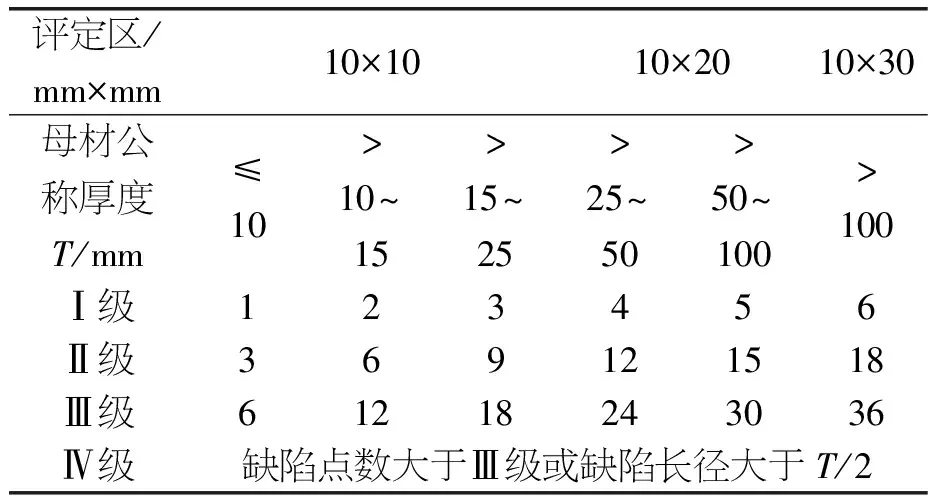

评级按图纸规定参照《标准》中表13[2],其它应符合相应条款。

表13 钢、镍、铜制承压设备各级别熔化焊焊接接头允许的圆形缺陷点数

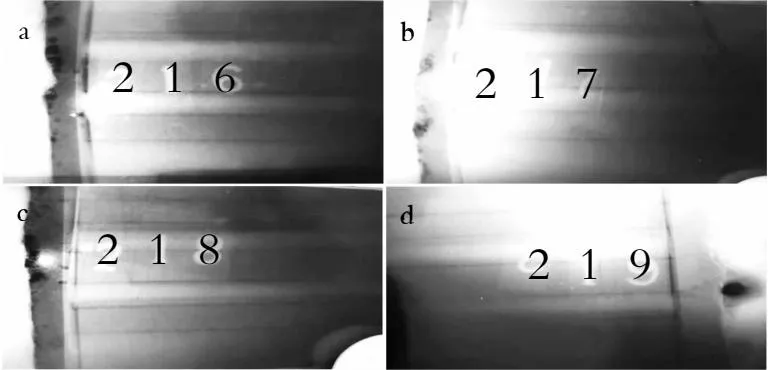

通过射线检测,底片如图4所示。发现在熔合面容易出现大量气孔和夹渣缺陷,将缺陷部位用车床车开后观察,在导条端面存在焊料未充满或未完全熔化的现象,由于工件和透照参数没有变化,在后续的拍摄中没有放置像质计。

图4 火焰钎焊转子射线检测底片

铜条转子的焊接质量通过射线检测达不到《标准》中的Ⅱ级规定,也不符合铜条转子设计图纸的要求。

4 工艺改进方案及改进后检测结果

插铜条转子焊接是屏蔽泵制造中的关键环节,随着一次次的射线检测和工艺改进,使无损检测的实施情况、结果的信息反馈,改进产品质量的重要性得到了充分体现。最后焊接方式为氩弧打底结合感应钎焊,感应钎焊有加热均匀;加热速度快的优点。在铜条转子一端呈环形以整体加热的方式,每次转子一侧的铜条一次焊接完成。

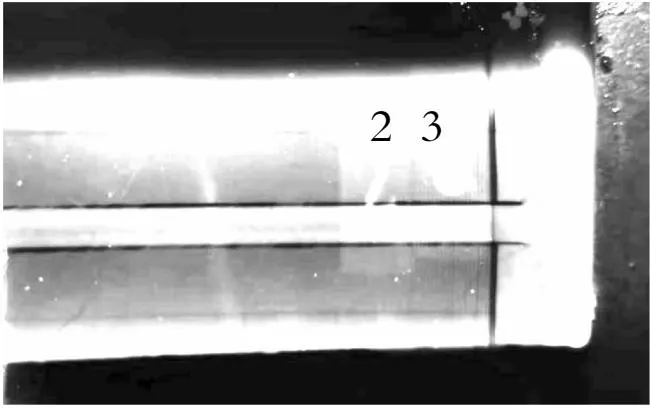

工艺改进后射线底片如图5所示,铜条界限清晰分明,端头熔合良好,没有焊接缺陷显示,完全符合《标准》中Ⅰ级验收标准和设计要求。

图5 新工艺射线检测底片

5 结语

本文基于对我公司生产的铜条转子焊缝的X射线检测应用,证实了射线检测不仅在生产时保障了产品质量,也对设计和工艺改进起到至关重要的作用。对于非常规的零部件检测时,在设计要求和标准允许的范围内,要开动脑筯,结合实际情况找到可行的检测方法,提高缺陷检出率。开展本次铜条转子焊缝质量射线检测应用及工艺改进工作,为类似结构产品的检测提供了参考。