基于CAXA制造工程师2022四轴编程对叶轮刀路的优化

杨彪,张利杰,武利兵

山西航天清华装备有限责任公司 山西长治 047500

1 序言

整体式叶轮在航空航天、汽车工业等领域有着广泛的应用,其应用范围广,结构较为复杂且加工困难,属于较为高端的零件。同时对整体叶轮的加工质量和精度要求较高[1],通常采用CAM软件中的叶轮模块编程,该模块处理的轨迹为五轴轨迹,生成G代码后需在五轴加工中心上完成加工,五轴加工中心的成本高,且加工过程中联动轴较多,容易影响加工效率,因此,本文主要讨论通过CAXA制造工程师2022软件中非叶轮模块加工策略的参数设置,实现四轴加工中心加工叶轮。

整体叶轮作为特殊的零件,针对不同的材料其加工方法也是不同的,本例中叶轮材料为铝合金[2],数控机床采用VMC1160型四轴加工中心,定位精度及重复定位精度在0.01mm以内,系统为FANUC 0iMD。整体叶轮的零件加工编程较为复杂,所以在软件中要搭建辅助线及辅助面来优化加工轨迹。编程软件采用我国自主研发的CAXA制造工程师2022,利用四轴加工中心代替五轴加工中心完成加工,本文主要探讨叶轮在四轴加工中心上的铣削加工。

2 整体叶轮的零件分析

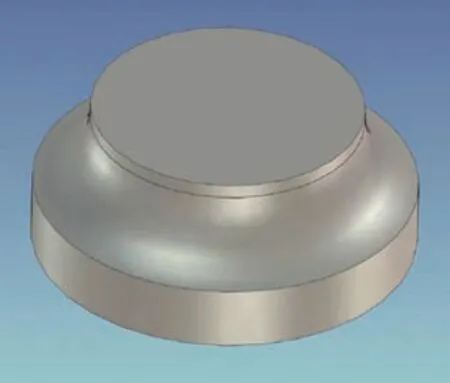

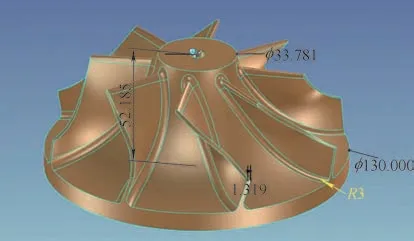

将需要加工的叶轮模型导入C A X A软件并分析尺寸,该叶轮结构为单流道8个叶片均布,叶片曲率不大,整体叶轮形状较为复杂,叶轮总高度为52.185m m,轮毂面上端及下端直径分别为33.781mm、130mm,单个叶片厚度为1.319mm,根部圆角为3mm。技术要求该叶轮的叶片厚度误差不得大于0.03mm,加工精度要求较高。叶片属于薄片零件[1],且最大包覆面为回转体[2],可用数控车床加工至图1状态,之后在VMC1160型四轴加工中心上采用一夹一顶的装夹方式完成加工,该装夹方案可以增加零件的装夹刚性。整体开粗完成之后,零件应力得到了释放,此时轮毂及叶片的余量并不均匀,直接精加工无法保证尺寸的稳定,所以要增加半精加工来使余量均匀,这样在后续加工中不会出现因余量问题而导致的让刀现象。工艺流程设计为:车削加工包覆面及外圆→叶片及流道定向粗加工→叶片及流道半精加工→叶片及流道精加工→根部圆角精加工。叶轮模型及尺寸标注如图2所示。

图1 叶轮包覆面

图2 叶轮模型及尺寸标注

3 整体叶轮的数控编程

3.1 叶轮加工刀具的选用

通过尺寸分析得到叶片根部的圆角为3m m,由此得出结论:粗加工使用的立铣刀应≤6mm。但6mm立铣刀刚性较差,且切削效率低,为了提高叶轮的加工效率,使用直径为8mm的整体硬质合金立铣刀进行叶轮的定向开粗[3]。考虑到叶轮根部圆角为3mm,还需要对其清根,为了提高刀具的刚性与加工效率,使用两把直径为6mm的球头铣刀来做半精加工及精加工。

3.2 四轴定向加工坐标系的建立

首先点击坐标系功能,通过拾取原点位置的方式建立一个新的坐标系,该坐标系处于叶轮的中心位置。接着通过CAXA软件的“三维球”功能调整坐标系的位置和坐标轴的方向,使其坐标轴的Z方向大致和两叶片的中轴线相平行,X轴方向与四轴加工中心的X轴方向一致,我们将该坐标系命名为“4A”。接着使用同样的方法建立一个坐标系,该坐标系要在“4A”的基础上绕着X轴旋转15°,将其命名为“4B”,该坐标系建立的意义是:叶片有倒扣部分,需要两次定向加工才可以加工完成,这样在叶轮粗加工完成之后,叶轮的局部余量不会太大,避免半精加工的刀具损坏,精加工的时候不会因局部余量不均匀而造成表面质量不佳[4]。建立好的坐标系如图3所示。

图3 叶轮加工坐标系

3.3 四轴定向粗加工

将车床车好的包覆面模型保存为STL格式,在软件中点击毛坯,使用打开文件的方式读取该模型,将该模型设置为叶轮的毛坯。打开三轴功能中的等高线粗加工策略,坐标系启用“4A”,毛坯选取刚刚设置好的模型。加工几何选取整个叶轮,加工方式使用往复,加工方向使用顺铣,使用区域优先,切削方式使用环切进行加工。

根据刀具分析,加工刀具选择8m m的硬质合金立铣刀,整体余量留0.5mm,每层切削1.5mm。这里余量设置为0.5m m是为了防止叶轮开粗完成之后,叶轮变形导致过切的现象。每层深度设置1.5m m的依据是后续有半精加工可以保证余量均匀,粗加工增加背吃刀量可以提高效率。区域参数中开启加工边界,在草图中通过投影的方式,大致描绘出流道的区域,这样在生成刀路的时候不会有多余的刀路。连接方式中,层间连接使用抬刀到安全距离,并且开启进给;组连接和区域连接都使用光滑连接,保证刀路在连接时光顺。

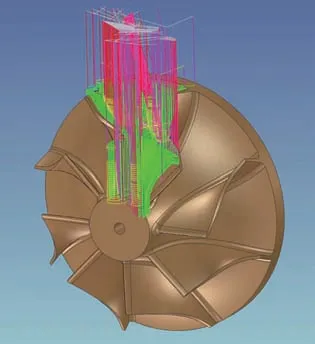

接着进入实体仿真模块,点击开始仿真,仿真结束后将其保存为STL格式的文件备用,再打开毛坯设置,用打开文件的方式读取刚刚保存的STL模型,接着将该刀路复制一份,将坐标系替换为“4B”,毛坯选择仿真结束的STL模型,重新运算生成补加工刀路,使用毛坯模型的方式补加工可以更高效、更安全。其他流道的刀路只需用阵列功能绕着X轴复制8等份即可。等高粗加工参数设置如图4所示,叶轮定向加工刀路如图5所示。

图4 等高线粗加工参数设置

图5 叶轮定向加工刀路

3.4 四轴联动半精加工

(1)四轴联动半精加工叶片 叶轮模块粗加工后的叶轮表面余量比较均匀,后续精加工不容易发生让刀现象,但限制条件是必须使用五轴加工中心进行加工,对设备要求严格。使用四轴加工中心通过定向的方式粗加工叶轮,虽然不受设备的限制,但是表面的余量不均匀,所以加入半精加工是为了控制叶轮关键尺寸,优先将叶轮的叶片加工到位,这样在加工流道时刀具刚性更佳[5]。

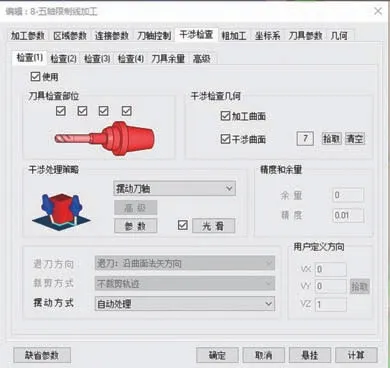

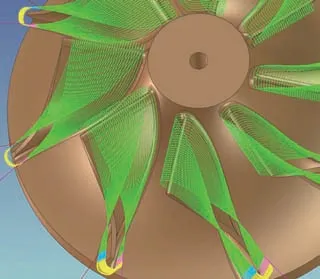

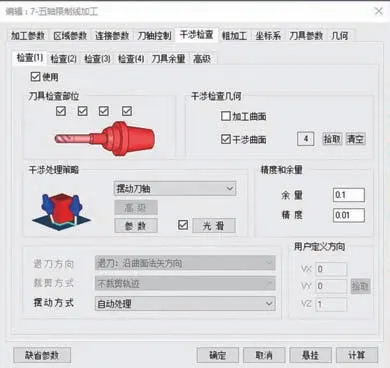

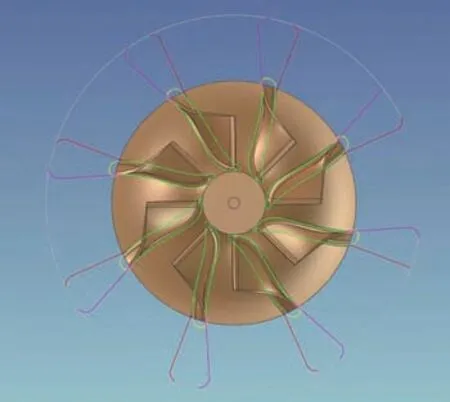

打开“五轴限制线”加工策略,通过前面的刀具分析选用6mm的球头铣刀,加工曲面选择单个叶片的侧壁及根部圆角,第一限制线和第二限制线分别选择叶片的顶部和底部的轮廓线。加工方式使用单向顺铣的方式,行距设置为0.8mm,余量设置为0.05mm。在联动加工叶片的过程中,连接参数中将间隙连接和行间连接的方式都设置为光滑连接,空切区域使用轴线平行于X轴的圆柱面,所有的空走刀全部开启圆弧光滑,并且设置为5mm,以保证刀路顺畅,机床在运行的时候不会卡顿。慢速进给距离及慢速抬刀距离设置为1mm,避免因抬刀较高而影响加工效率。刀轴控制使用四轴模式,方式设置为刀轴背离点,并且倾斜于X轴方向。干涉检查中干涉曲面选择要加工的叶片及整个流道面,刀具检查部位选择整个刀具及刀柄,干涉处理策略使用摆动刀轴,摆动方式为自动处理。这样在遇到过切的地方刀轴会重新计算,防止零件发生过切现象。因叶片为8等份,故使用阵列功能绕着X轴复制8等份,每份刀路的旋转角度为45°,将整个叶轮的叶片刀路一次性生成。干涉检查设置如图6所示,叶片“五轴限制线”半精加工刀路如图7所示。

图6 叶片干涉检查设置

图7 叶片半精加工刀路

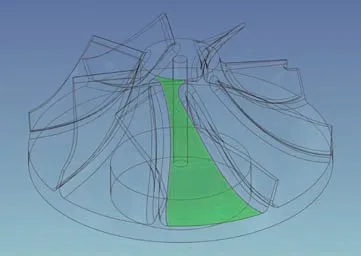

(2)四轴联动半精加工流道 加工流道的时候需要搭建辅助面,先将叶轮的流道面提取出来再进入YOZ平面创建两根样条曲线,其刚好可以将流道分割成单独的一份。通过投影的方式,将该曲面裁剪,做出一个流道的辅助面,提取该曲面左右两侧的边界线为辅助线,该辅助面及辅助线如图8所示。

图8 流道辅助面及辅助线

打开“五轴限制线”加工策略,加工曲面选择创建好的辅助面,第一限制线和第二限制线分别选择左右两边的边界轮廓。根据刀具分析选择6mm的球头铣刀。基本的加工参数和半精加工叶片的设置相同,加工流道的刀轴设置为四轴基于进给方向倾斜,在干涉检查中将刀具及刀柄全部开启检查,这里干涉检查几何只选择干涉曲面,将流道左右的叶片及圆角选择上即可,并且避让余量要设置为0.1mm,防止在加工底面时刀杆碰到叶片。干涉检查的设置如图9所示,流道的半精加工刀路如图10所示。

图9 流道干涉检查设置

图10 流道半精加工刀路

3.5 四轴联动精加工

(1)四轴联动精加工叶片 精加工叶片依然选用半精加工时的策略,只需要将行距设置为0.1mm,余量设置为0mm即可,0.1mm的行距可满足该零件的表面粗糙度要求。由于半精加工还预留了0.05mm,因此余量少的同时又比较均匀,刀具切削时不容易发生振动和让刀,可以满足精度要求。

(2)四轴联动精加工流道 加工流道也选取半精加工流道时的策略,将行距设置为0.1mm,余量设置为0mm。由于轮毂面刚性强,且半精加工后余量少且均匀,所以可以满足零件的精度要求。由于该6mm的球头铣刀所切削出的最小圆角为3mm,轨迹起始位置的进给路线与圆角位置很近,所以在精加工底面后,叶片根部的圆角余量很少,直接精加工圆角即可。

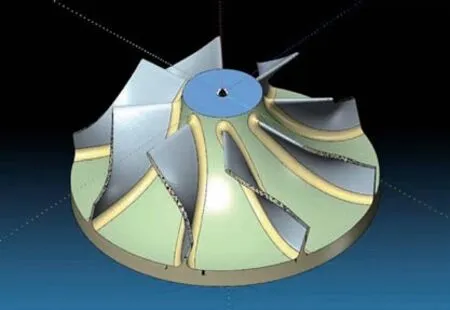

(3)四轴联动精加工根部圆角 四轴联动精加工圆角的刀路如图11所示,实体仿真的结果如图12所示。打开“五轴限制线”加工策略,根据刀具分析选取6mm的球头铣刀,加工曲面选择单一叶片的根部圆角,第一限制线及第二限制线分别选择圆角的上下边缘线。加工参数和联动精加工叶片的参数一致,刀轴选用背离点的方式,这里干涉检查需要同时选取圆角部分及叶轮外圆面。做好一份精加工圆角的刀路以后使用阵列功能绕着X轴复制8等份,一次性生成联动精加工圆角的刀具路径,之后选中全部刀路进入实体仿真。通过仿真功能中的分析功能,检查叶轮是否过切。

图11 圆角精加工刀路

图12 实体仿真

4 四轴加工叶轮的应用

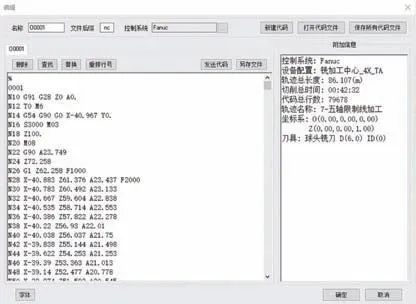

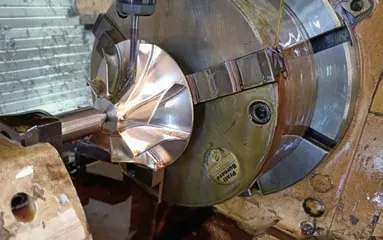

将刀路选中后处理生成G代码,控制系统使用FANUC 0iMD。生成的部分G代码如图13所示。在机床上加工的装夹如图14所示,加工的成品如图15所示。零件加工完成后,检验相关尺寸,公差全部在0.015mm以内,完全满足尺寸精度要求。

图13 部分G代码

图14 四轴装夹示意

图15 四轴联动加工成品

5 结束语

本文通过对整体式叶轮的零件分析,设计了工艺流程,合理选择了四轴加工中心以及相应的刀具,利用CAXA制造工程师2022软件对整体式叶轮的各个部位生成了刀路,并且进行了实体仿真。对于曲率不大的叶轮,可以通过优化刀具路径的方式,使用四轴加工中心来加工叶轮,通过搭建辅助面及辅助线、干涉检查的方式来达到四轴精加工叶轮的目的。经过实际加工验证了其可行性,有一定的实际应用价值。