一种油气井智能化采控系统的实现与应用

杨磊?杨凯?伊力哈木?石艳

摘要:首先分析了西北地区油气田的油气生产物联网建设特点、实际问题和智能化需求。然后在中石油集团现有采集监控子系统架构基础上,提出了一种新的油气井智能化采控系统的具体设计与实现,并介绍了该系统在中石油某采油厂的应用情况,评估了其显著的经济和社会效益。最后展望了该系统在油田数字化和智能化建设中广阔的应用前景。

关键词:采集与监控;工业智能化;采控单元;采控节点;LoRa+

一、前言

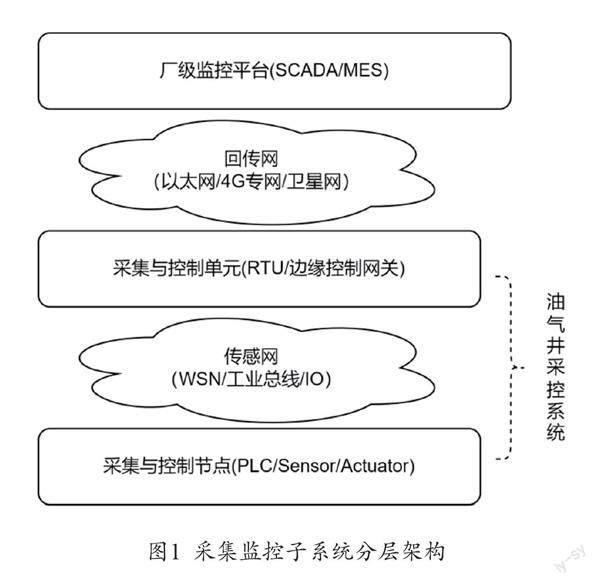

中石油集团一直致力于全面推行油气生产数字化和智能化建设,并为此专门制定了企业标准《油气生产物联网系统建设规范》[1]。该规范定义了油气生产物联网系统架构,包括采集监控子系统、生产管理子系统和数据传输子系统。其中,采集监控子系统对生产现场的数据进行采集、监控,一般部署在采油厂以下层级的生产网。如图1所示,采集监控子系统由厂级监控平台、采集与监控单元、采集与监控节点三层网元和传感网、回传网两层网络组成。

在油气生产现场,采集与控制单元(下称采控单元)、采集与控制节点(下称采控节点)以及它们之间的传感网一起构成油气井采控子系统。采控单元为现场部署的RTU、边缘控制网关等,采控节点为井口部署的传感器、执行器、PLC等装置。传感网以WSN无线连接方式为主,补充工业总线、IO信号等有线连接方式。

我国西北地区的油气资源主要分布在荒漠偏远地区,存在远离城区、地形复杂、油井分布广、密度不均、环境恶劣等特殊因素,油气井采控系统一直存在上数率低、成本高、维护难等实际问题[2]。针对WSN高可靠、远距离、低功耗、大容量、准实时等核心需求,新疆油田分公司引进了基于LoRa的可靠物联网通信技术LoRa+,替代原有的Zigbee,很大程度上提高了设备上数率,同时显著降低了建设和运营成本。

随着油田数据应用的逐步深入,中石油对可靠网络、节能降耗、安全生产等有了更高的要求。油气井采控系统不仅要保障数据采集与传输的完整性,延长传感器的使用寿命,更要具备边缘智能实现基于本地自治的安全生产和节能降耗。因此,本文提出了一种新的油气井智能化采控系统的具体实现,满足上述自感知、自适应的需要,并实现了大规模应用。

二、油气井智能化采控系统架构

如果油气井采控系统通过预设的策略实现自我感知、分析、决策、控制的闭环,在复杂开放的环境中保证数据传输和生产安全,提前预警系统风险,那么该系统可被认为是一种智能化采控系统。

(一)逻辑架构

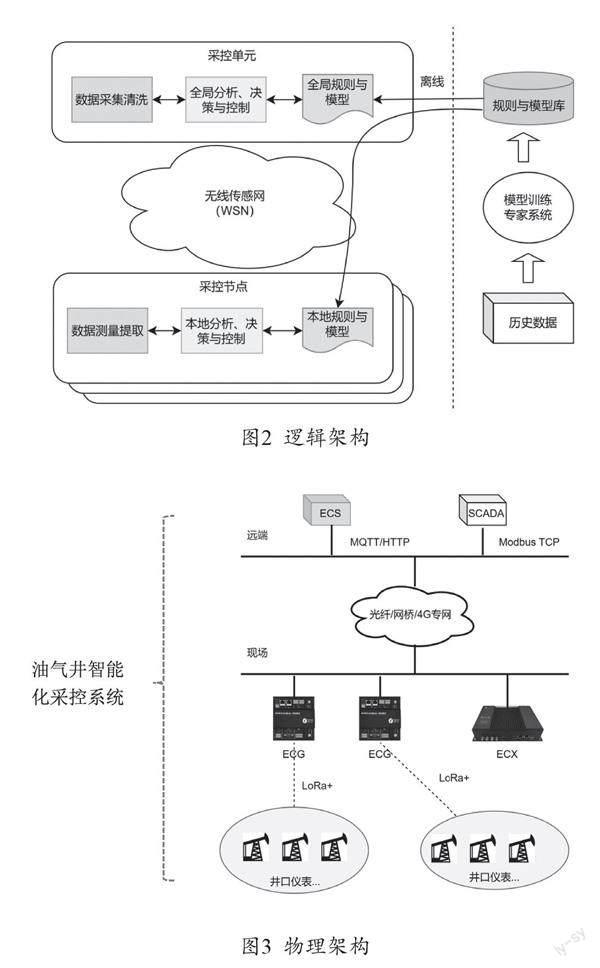

如图2所示,一个独立的采控系统由一个采控单元、一个WSN子网和若干个采控节点组成。采控单元和采控节点通过采集、传输、分析、决策、控制等动作协同构成一个具有自治能力的系统。系统所需的规则由专家系统根据业务机理或工程经验给出,模型由机器学习系统在标注的历史数据集上训练而成。采控单元的规则和模型按业务离线部署,采控节点的规则和模型由采控单元通过WSN下发更新。

由于资源和角色的差异,采控单元和采控节点存在分工上的差别,使用的规则和模型也不同。总的来讲,采控单元的智能基于整个系统数据,面向信息安全、工况预测、增值业务等。采控节点的智能基于本节点的数据,面向受限资源的自适应优化,受限资源包括电池电量、网络带宽、信号干扰等。在实现上,采控单元和采控节点需要设计一套平台化框架支撑上述智能架构,需要设计一种运行引擎,通过动态加载脚本支撑功能的扩展性,同时,需要一套统一的协同机制实现规则和模型的远程更新。

(二)物理架构

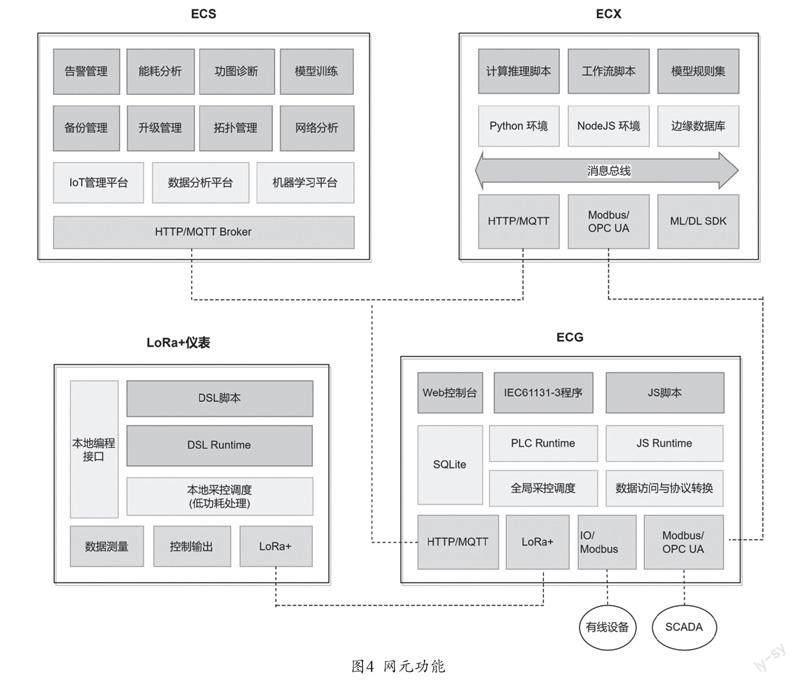

如图3所示,新疆油田实现的油气井智能化采控系统架构由边缘控制网关(ECG)、LoRa+传感网和LoRa+传感器组成。一个边缘控制网关可携带20至40口井的仪表(包括温变、压变、示功仪和电参等)。电参由井口电源供电,具有控制油气井启停的功能。其他仪表由电池供电,仅有数据采集功能。

边缘控制网关ECG通过Modbus TCP协议对接SCADA监控平台,通过HTTP/MQTT协议对接专家系统和模型训练平台ECS。为了扩展ECG的边缘推理能力,可选组件边缘计算扩展单元ECX部署在现场,配合多个ECG实现基于深度学习的专项智能业务,如功图智能诊断等。

三、网元及WSN子网功能

核心网元ECG、ECX、ECS和LoRa+仪表的功能分解如图4所示。

需要说明的是,每个网元都内嵌运行引擎,支持脚本动态加载运行,调用对应的规则或模型来实现智能业务。LoRa+仪表基于嵌入式计算平台,支持DSL运行引擎和脚本运行。ECG基于通用计算平台,支持JS运行引擎和脚本运行。ECX基于NPU计算平台,支持Python运行引擎和脚本运行。ECS基于云计算平台,支持Spark大数据分析框架和TensorFlow机器学习框架。

WSN采用基于LoRa的低功耗、广覆盖、高可靠、低成本的油气生产物联网传输方案LoRa+[3],具有如下显著的优点:第一,作为优秀的LPWA技术,LoRa具备良好的抗干扰能力,一个边缘控制网关通过LoRa信号可以覆盖半径1.5公里区域。第二, LoRa+ MAC层支持集中式网络资源调度,上下行空口资源按需分配,调度精度可到毫秒级。第三, LoRa+ LLC层支持周期和突发数据的并发上报,支持大数据分段重组,支持业务QoS级别。第四,LoRa+协议支持分布式智能,客户端协议能实时监测网络性能,自适应调整发射功率;服务端协议能实时监测信道质量,自适应调整信道物理层参数。

四、自适应功能实现

(一)WSN网络自适应

WSN自感知、自适应功能在网络环境突变的情况下依然保证数据传输的稳定性。具体实现为:第一,终端侧协议监测业务下行信道SNR指标,根据SNR级别动态调整发射功率,保证远处的终端信号不会被近处的信号屏蔽。第二,网关侧协议监测业务上行信道SNR指标,根据SNR级别动态调整LoRa扩频参数,保证远处的终端获得比近处终端更多的传输带宽。第三,終端侧监测负载PER指标和掉网指标,感知网络性能的变化,动态调整数据发送频次,缓解网络拥塞。第四,网关侧协议监测负载PER指标和掉网指标,广播网络过载信息给终端节点,方便其调整数据发送频次,缓解网络过载。

(二)电池节能自适应

油气生产物联网大规模使用电池供电传感器,更换电池是一个沉重的负担。终端节点需要监测自身的电池电量,在电量不足的情况下自适应调整业务模型,减少电能使用,从而有效延长电池寿命,达到节能减负的目的。具体实现为:第一,终端侧根据电量等级动态调整数据测量的频次,减少终端能耗。第二,当电量不足时,终端侧分析本次测量数据和上次发送数据的数据变化,小于某个阈值且处于抑制有效期会忽略本次发送。第三,当电量不足时,终端侧延长入网尝试间隔,减少网络活动时间。

(三)智能间抽节能降耗

ECX根据示采集的功图进行泵效分析,对供液不足的油井改为间抽模式,对间抽井根据示功图面积变化确定间抽时间,通过ECG和电机协同,合理调节冲次,最终在无人工干预的情况下显著提高抽油机运行效率,达到节能增效的目的。智能间抽的决策算法在文献[ 4]中有详细描述。

(四)风险预判提前预警

由于回传到生产管理平台的数据量巨大,且有大量冗余,为节约回传网的带宽,智能化采控系统将生产状态实时监测功能下移到本地。本地数据采集使用高频模式,远端拉取数据使用低频模式。在本地分析风险指标,预判风险提前预警,有利于实现基于状态监测(condition based monitoring)的预测性维护。具体实现为,通过高密度采集,ECX分析单井功图、电参、温度、压力等油气生产数据的变化。变化的累积或数据趋势突变都将触发预警,引入人工干预。

(五)故障触发紧急停井

目前功图分析普遍在生产管理平台实现。但是,基于故障诊断的功图分析在本地实施更有意义。尤其是在回传网中断的情况下,由本地来判断故障触发紧急停井是预防重大安全事故的唯一途径。

基于机器学习和推理的功图智能诊断有助于采控系统有效判断故障。具体实现为,ECX在数据预处理阶段对功图数据进行最大最小归一化、有效数据甄别等相关操作,然后将功图数据转化为一张符合推断模型既定要求的灰度图像,该图像会作为功图智能诊断模型输入。诊断模型在接收到输入后进行在线推断,判定此时的功图为哪种异常类型。智能决策系统会根据功图的判定类型,进行及时响应。例如,出现断脱、卡泵等严重故障时,会直接向ECG下发停井指令。故障诊断触发紧急停井信息流如图5所示。

五、系统应用与成果评估

某采油厂计划完成近万口井的自动化改造,大部分油井位于远离市区的荒漠戈壁。油井密度分布不均匀,密集处每平方公里有上百口油井,稀疏处只有一两口孤井。邻井的间距十多米到几百米不等,有丘陵、沙丘等遮挡起伏的地形。采油厂对不同的物联网无线通信技术做了充分试验和对比,最后采用了具有分布式智能的LoRa+的传输方案。采油厂回传网建设采用光纤+无线网桥方案,由于施工、环境或供电等因素影响,回传网偶尔会有中断,要求部署支持本地监控的油气井智能化采控系统。

目前已部署油气井智能化采控系统69套,含边缘控制网关(ECG)69个,井口各类LoRa+仪表约2500个,联网油气井共920口。经过几个月的试运行,物联网通信稳定可靠,上数率超过95%。系统智能功能已开启,安全预警次数有效率超过80%,隐患能及时发现并排除。尤其在回传网络中断情况下,油气井智能化采控系统仍然能正常监控生产状态,有力保障了生产安全。

据采油厂测算,单井平均部署成本仅为传统Zigbee+RTU方案的一半。基于对采控系统运行情况的良好反馈,采油厂计划于2024年完成全部油气井的自动化和智能化改造。预计在完成全网部署后,整个采油厂运维的人力成本将减少三分之一。

采油厂在现有系统基础上,将继续部署上线有利于节能降耗的智能化油田业务,在保证产能的前提下,目标将单井耗电平均下降10%以上。

六、结语

本文分析西北地区油气生产物联网建设遇到的实际问题和智能化需求,在现有采集监控子系统架构基础上,提出了一种新的油气井智能化采控系统的具体实现,介绍了中石油某采油厂的应用情况,评估了其显著的经济、社会效益。由于这种新的油气井智能化采控系统符合工业4.0演进方向[5],为无人值守、安全生产、节能低碳、预测维护、网络运维等方面带来显著经济和社会价值,因此在油田数字化和智能化建设中的应用前景必将十分广阔。

参考文献

[1]中国石油天然气集团有限公司企业标准.油气生产物联网系统建设规范:Q/SY 10722-2019[S/OL].http://www.bzfxw.com/soft/sort024/sy/899249.html.

[2]馬赟,韩力,张雅丽.新疆油田物联网建设现状及技术发展趋势[C]//西安石油大学,陕西省石油学会.2016油气田勘探与开发国际会议(2016 IFEDC)论文集(上册).中国石油新疆油田公司工程技术研究院,2016:6.

[3]杨寿立.基于LoRa与IPv6的温室大棚无线传感网设计与实现[D].合肥:安徽农业大学,2020.

[4]曹庆年,张杰,孟开元.基于示功图的抽油机智能间抽系统研究[J].辽宁化工,2021,50(03):340-342+345.

[5]Elijah O, Ling P A, Rahim S K A, et al. A survey on industry 4.0 for the oil and gas industry: Upstream sector[J]. IEEE Access, 2021, 9: 144438-144468.

责任编辑:张津平