铝/铜蓝-红激光复合焊接头组织及性能

史颖杰,崔泽琴,2,丁正祥,郝晓虎,2,,王文先,2,李卫国

(1.太原理工大学,太原,030024;2.山西浙大新材料与化工研究院,太原,030032;3.中船黄埔文冲船舶有限公司,广东省舰船先进焊接技术企业重点实验室,广州,510715;4.太原理工大学,工程训练中心,太原,030024)

0 序言

在动力软包电池中,极耳通常由铝或铜制成,以并联或串联形式连接到汇流排,铜是动力电池中的主要导电材料,据统计,一辆新能源汽车中铜的使用量可达83 kg[1],在新能源汽车电池系统中,电池模块之间的连接质量直接影响到整车的动力性能[2],电池系统中的接头须满足低电阻、高强度、高抗疲劳性和耐腐蚀等特性[3],1050 Al 是动力电池中的常见材料,具有轻质、廉价且导电性强等优点[4-5].铝与铜焊接时会形成脆性金属间化合物,导致焊点电阻率增加、裂纹敏感性提高、力学性能下降[6],研究表明,异种金属焊缝中金属间化合物(intermetallic compound,IMC)厚度大于5 μm 将显著降低接头抗拉性能[7],因此控制接头中脆性IMC 的生成及分布,成为新能源电池中铝/铜异质金属,高质高效可靠连接的关键.

与电阻焊和超声波焊相比,激光焊的产品具有更低的接触电阻和更高的接头强度[8],然而,铝和铜之间物化性能差异较大,铝/铜异质金属接头中极易生成脆硬的IMC 和较高的残余焊接应力,制约了铝/铜异质金属焊接结构的应用[9].铝/铜激光焊主要研究提高金属对激光的吸收率以及抑制液态金属的流动,包括预热和焊后缓冷处理、材料表面处理、采用短波长激光、电弧激光复合和添加中间过渡层等[10].Schmalen 等人[11]通过调节激光功率和摆动幅度实现了0.2 mm 厚铝与0.5 mm 铜的可靠连接;Yan 等人[12]研究了铝/铜激光接头的微观组织,焊缝金属主要由Al 固溶体和Al-Cu 共晶相组成,铜基体与熔合区之间的界面区主要由Cu 固溶体、锯齿状Al2Cu 相和蠕虫状Al-Cu 合金相组成,接头的剪切强度最大约为99.8 MPa,接头断裂于Al-Cu 共晶区,呈脆性断裂特征.Solchenbach 等人[13]采用铝上铜下的搭接形式,研究了SF-Cu/AA 1050 Al 焊缝中IMC 分布规律及其对接头性能的影响;Lee 等人[14]比较了装配方式对铝/铜激光搭接接头熔池流动和焊缝金属间化合物的影响,研究表明,铝在上时,铝元素主要聚集在熔池上方,界面附近生成厚度约5 μm 的Al2Cu 化合物层;铝在下时,熔融的铜在重力和激光搅拌下沉入熔池底部,焊缝中生成大量Al2Cu 和Al4Cu9相;Zuo 等人[15]研究发现,θ-Al2Cu 与铝基体之间结合较弱,导致接头断裂于此;Dimatteo 等人[16]研究了光斑直径对铝/铜异质材料激光搭接焊的影响,较小的光斑直径可有效控制熔深和母材稀释率,减少了基体金属熔化和富铜相的形成,形成良好的焊缝;Pérez 等人[6]指出激光能量输入的升高导致焊缝中硬脆金属间化合物增多、尺寸增大,进而提高了铝、铜二者之间的接触电阻.

综上可知,对焊缝中IMC 的生成及分布的调控是实现铝/铜高质量激光焊的关键.此外,影响热输入特性的另一难点在于铝、铜合金对激光的反射率高,铜在室温下对1 070 nm 波长激光反射率高达95%[17],导致作用于焊缝区域的激光能量非常有限,提高了该类材料激光焊接的最低功率,进一步增加了异质金属焊接时金属间化合物的控制难度.

新型激光器能在铜和铝等有色高反金属表面实现更高的能量吸收率[18].Hess 和Das 等人[19-20]使用低功率绿色激光(532 nm)和红外激光(1 064 nm)复合技术提高了铜合金焊接过程中对激光的吸收率,使熔深易于控制,并可以显著改善焊缝几何形状和接头强度,但蓝光激光技术目前最大的局限在于激光器功率较低,难以满足对较大熔深的焊接需求,因此,文中采用蓝-红复合激光焊接铝/铜异质材料,研究红光功率对铝/铜异质材料复合激光焊接头组织性能的影响规律.

1 试验方法

试验材料为150 mm × 50 mm × 0.5 mm 的1050 铝板和150 mm × 50 mm × 1 mm T2 铜板,化学成分见表1.焊前采用细砂纸打磨待焊试件表面,并用无水乙醇清洗去除表面氧化膜和油污,打磨试件表面以提高母材对激光的吸收率.

表1 母材的化学成分(质量分数,%)Table 1 Chemical compositions of base materials

铝/铜复合激光焊接试验采用UW1000-455 型蓝光激光器与UW-S3000-UM 光纤激光器通过复合激光出射头复合而成,准直镜焦距90 mm,聚焦镜焦距180 mm,其中,蓝光激光器功率范围10~1 000 W,光纤芯径50 μm;红外激光功率10~3 000 W,光纤芯径100 μm.红、蓝光斑直径分别为500 μm 和1 mm,离焦量为+2 mm,保护气为99.99%的高纯氩气,气流量15 L/min.接头装配采用铝上铜下的搭接形式,搭接宽度20 mm,如图1 所示.激光焊接试验参数见表2.

图1 试样装配示意图及拉伸试样示意图Fig.1 Sample assembly diagram and tensile sample diagram

表2 试验工艺参数Table 2 Experimental process parameters

对焊接试样取样后镶嵌在环氧树脂内,使用SiC 砂纸打磨,抛光后进行金相观察,使用SEM 和EDS 显微组织及IMC 化学成分分析,每个参数试样取3 个拉伸试样进行拉伸试验,结果取平均值,并对断口形貌及显微组织进行分析,试样的接触电阻采用开尔文四线检测法测量.

2 结果和讨论

2.1 焊缝形貌分析

当PB=300 W,通过改变PR值,获得各工艺条件下铝/铜搭接接头焊缝横截面及焊缝表面形貌如图2 所示.当PR=600 W 时,能量过低,未能实现铝铜之间的有效连接.由试样表面形貌可知,PR处于700~ 800 W 时,焊缝表面连续平整,未观察到气孔和裂纹等缺陷;PR处于900~ 1000 W 时,焊缝表面光整度下降,并可观察到飞溅缺陷;PR处于1100~ 1400 W 后,焊缝表面出现尺寸不等、断续分布的焊穿孔洞,且该孔洞缺陷随红光激光功率升高而增多.

图2 不同红光功率铝/铜复合激光焊接头横截面和焊缝宏观形貌Fig.2 Macroscopic morphology of cross section and weld of Al/Cu composite laser welded joint.(a) 700 W;(b) 800 W;(c) 900 W;(d) 1 000 W;(e) 1 100 W;(f) 1 200 W;(g) 1 300 W;(h) 1 400 W

从焊缝横截面可看出,横截面总体呈现T 形.如图3 所示,随红外激光功率增加,T2 铜板的熔深和熔宽逐步增加,当PR=1 000 W 时,可观察到明显匙孔,由热导焊转变为深熔焊;当PR=1 400 W时,铜板被完全熔透;当PR=700 W 时,试件结合良好,未发现未熔合、裂纹和气孔等缺陷;当PR=800 W 时,焊缝颈部出现小范围未熔合缺陷.当PR增加至900~ 1400 W 时,焊缝均出现了气孔、未熔合等缺陷.

图3 铜板熔深熔宽随PR 的变化曲线Fig.3 Variation curve of copper penetration depth and width with PR

随着激光功率增加,熔池温度随之升高,且液态熔池下方的铜板开始熔化,导致焊缝中Al-Cu 脆性金属间化合物数量增加.气体元素在以金属间化合物为主的焊缝中的溶解量低于固溶体焊缝(PR=700,800 W),导致焊缝中气孔增多,同时,高温作用下铜板表面吸附的水分形成蒸汽,在熔池与上下两层板之间的间隙阻碍液态金属的铺展润湿,从而形成未熔合型孔洞缺陷.裂纹主要存在于熔池底部,即脆性金属间化合物聚集的位置,铝板、铜板之间线膨胀系数差异较大,熔化焊接时接头中存在较大焊接应力,在应力与脆性相的共同作用下易形成伴随金属间化合物的微裂纹,与Dimatteo 所述结论一致.

2.2 焊缝的微观组织分析

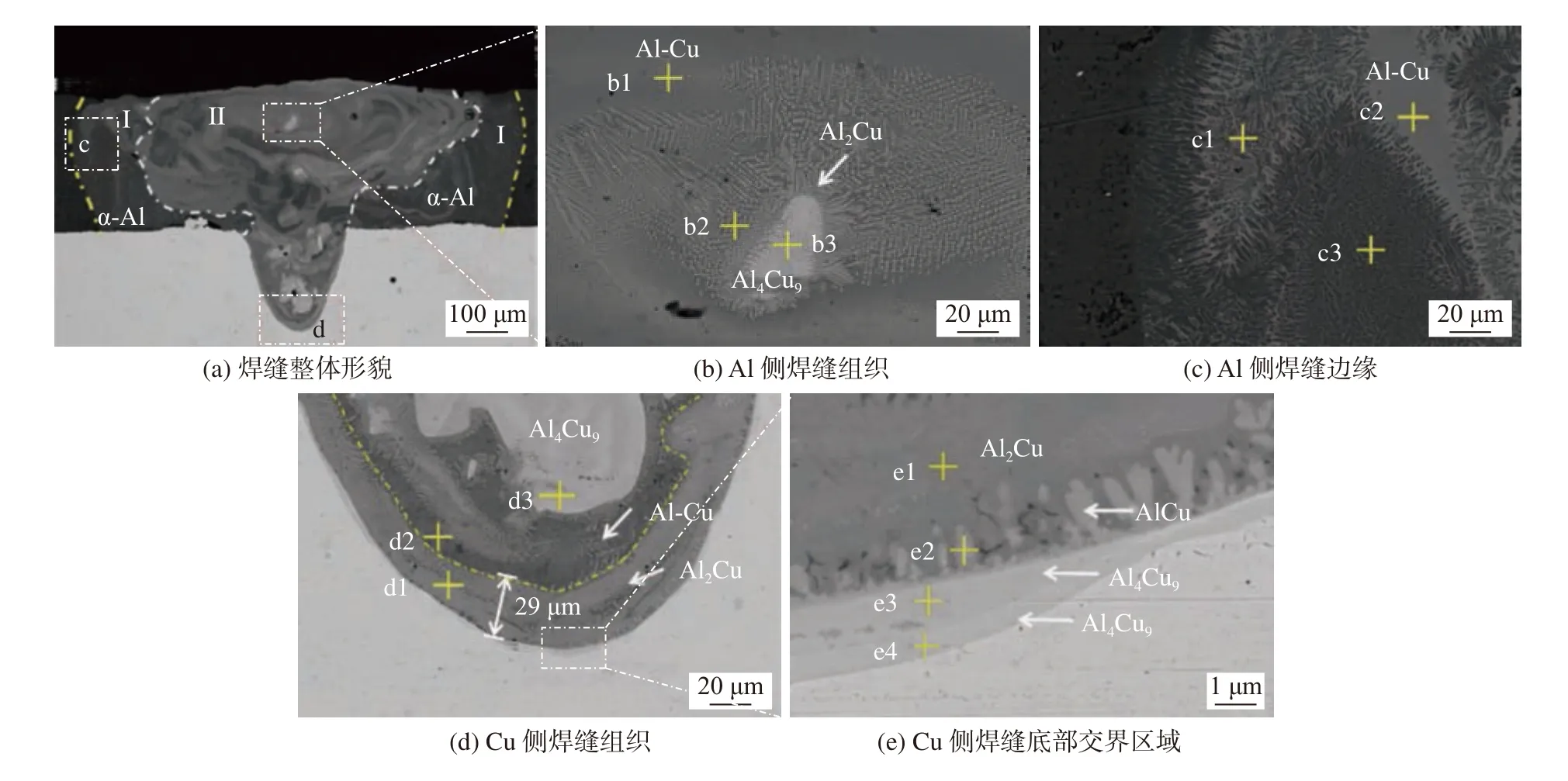

图4为PR=800 W 时铝/铜异种金属激光焊接接头的微观组织及图中位置元素分析见表3.图4(a) 中焊缝靠近铝板的一侧,微观组织分布均匀,主要为Al 固溶体,在较低的激光功率下,铜板的熔化量较少,并且铜的密度大于铝,铜不容易向熔池上方扩散,因此焊缝上方仅有少量Al-Cu 化合物固溶在铝中.通过图4(b)的微观组织分析,图4(b)中Ⅰ区域和Ⅱ区域都是由Al-Cu 共晶合金组成,但组织形貌不同,根据Al-Cu 二元相图和EDS 结果分析可知,焊缝Ⅰ区域发生了Al-Cu 过共晶反应,而在下部(Ⅱ区)则发生了亚共晶反应.在亚共晶反应过程中,α-Al 为初生相,θ-Al2Cu为次生相,结晶析出温度较低,Al2Cu 在α-Al 晶界处形核,形成小颗粒;过共晶反应是θ-Al2Cu 金属间化合物为初生相,α-Al 为次生相.由液相中直接析出的θ-Al2Cu 相晶粒比较粗大,表现为树枝晶.在铜侧界面处铝/铜原子比接近2∶1,由相图可知此处发生匀晶反应形成了短棒状的Al2Cu 金属间化合物层,并且Al2Cu 的生长垂直于熔合线向焊缝中心生长,化合物层厚度为4 μm.在图4(d)中d3 区域铜元素偏聚生成放射状Al2Cu 金属间化合物.紧邻棒状Al2Cu 生成厚度约为8 μm 的Al-Cu 共晶化合物层,铜元素含量达到20%,呈蠕虫状分布.

图4 PR=800 W 时铝/铜激光焊接头显微组织Fig.4 Microstructure of Al/Cu laser welded joint at PR=800 W.(a) overall appearance of weld;(b) Cu side weld morphology;(c) Al side weld morphology;(d) region d in Fig.4(b);(e) region e in Fig.4(b)

表3 图4 标记区域化学元素及相组成(质量分数,%)Table 3 Chemical elements and phase composition of labeled regions in Fig.4

图5为PR=1 000 W 时铝/铜异种金属搭接焊缝界面微观组织.焊缝可分为如图5(a)中Ⅰ、Ⅱ两个区域,结合表4 的EDS 结果分析:I 区域组织为主要为α-Al 固溶体;Ⅱ区域中存在大量的Al-Cu 共晶相,在局部铜元素偏聚的区域,生成少量Al4Cu9相,围绕Al4Cu9相生成一周羽毛状Al2Cu 相,Al 固溶体相主要位于铝侧焊缝边缘;在铜侧焊缝中,主要由Al2Cu 相、Al-Cu 共晶相和Al4Cu9组成,且在焊缝底部交界处,出现了多个层状组织(AlCu,Al4Cu9和AlCu3),Al2Cu 金属间化合物层厚度由800 W 时的4 μm 增长至29 μm.

图5 PR=1 000 W 时铝/铜激光焊接接头显微组织Fig.5 Microstructure of Al/Cu laser welded joint at PR=1 000 W.(a) overall appearance of weld;(b) Al side weld morphology;(c) Al side weld morphology;(d) Cu side weld morphology;(e) Cu side weld bottom interface area

表4 图5 标记区域化学元素及相组成(质量分数,%)Table 4 chemical elements and phase composition of labeled regions in Fig.5

2.3 力学性能

不同激光功率下的铝/铜异种金属激光搭接焊焊接接头拉伸剪切强度如图6 所示.当激光功率PR=800 W与PB=300 W 复合时,铝/铜搭接接头的拉剪强度最大达108.6 MPa,随着激光功率的增加,接头的抗剪强度先增加后减少;当PR处于700~ 800 W 范围内增加时,接头有效连接面积起主导作用;而当PR处于800~ 1400 W 范围内增加时,界面处Al2Cu 金属间化合物和Al-Cu 共晶相增多增厚,焊缝的连接强度快速下降.此外气孔等缺陷的存在,也是导致焊缝强度下降的另一个重要原因.

图6 铝/铜蓝-红复合激光焊接头拉剪性能Fig.6 Tensile shear properties of Al/Cu blue-red composite laser welded joint

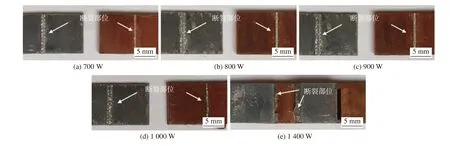

铝/铜复合激光焊接头断裂位置如图7 所示.当PR处于700~ 1 000 W 时,焊缝沿铜侧焊缝中心底部断裂;PR增加至1 400 W 时,接头沿铝侧焊缝边缘断裂.图8为PR=800 W 时铝/铜接头铝侧断口形貌,从图8(a) 中观察到铝/铜焊缝接头可分为3 个区域:即位于焊缝两侧相对光滑平坦的Ⅰ、Ⅲ区域和焊缝中心部位较为粗糙的Ⅱ区域,Ⅱ区断口处主要为台阶状形貌,判断断裂特征为脆性断裂.断口EDS 结果见表5,接头在受到拉力的作用时,裂纹沿着两侧Al2Cu 共晶合金扩展,并扩展到了Al +Al-Cu 共晶区,Al2Cu 金属间化合物在室温下呈现硬脆特性,在受到拉伸力作用下,焊缝边缘位置的Al2Cu 相先产生裂纹,裂纹沿着熔池边缘Al2Cu 与Al-Cu 共晶界面扩展,最终在熔池底部的Al+Al-Cu 共晶相部位断裂.在图8(d)放大的图中观察到台阶状的断裂面和微小的河流状结构,结合EDS 结果分析,断裂的主要形式为解理断裂.

图7 不同红光功率拉伸试样宏观形貌Fig.7 Macro morphology of tensile specimen.(a) 700 W;(b) 800 W;(c) 900 W;(d) 1 000 W;(e) 1 400 W

图8 PR=800 W 铝/铜接头铝侧断口形貌Fig.8 PR=800 W Al/Cu joint fracture morphology in Al side.(a) tensile fracture morphology;(b) fracture at weld edge;(c) center of fracture;(d) fracture center enlargement

表5 图8 标记区域化学元素及相组成(质量分数,%)Table 5 Chemical elements and phase composition of labeled regions in Fig.8

2.4 导电性能

不同红光功率的接头电阻值如图9 所示,从图中可观察到,PR=700,800 W 时的电阻最小,达到了94 μΩ,功率增加到900~ 1 400 W 时,电阻由94 μΩ 增加到130 μΩ.主要是由于IMC 的电阻率较高,随功率增长,化合物层厚度增加,从而导致电阻增加[21],结合2.3 力学性能的分析,可以在同一工艺下获得最大拉剪强度与最小接触电阻.

图9 铝/铜接头的接触电阻Fig.9 Electrical resistance measurement of the Al/Cu welded sample

3 结论

(1) 采用蓝-红复合激光热源实现了1050 Al 和T2 Cu 的激光焊接.PR在800 W 时可获得表面平整、连接质量良好的铝/铜接头;PR超过1 100 W后,焊缝表面形成熔穿孔洞,无法实现铝铜之间的有效焊接.

(2)焊缝组织分布从上至下为Al 固溶体,Al 固溶体+Al-Cu 共晶,Al2Cu 相,且Al2Cu 相和Al-Cu共晶化合物层厚度随PR增加而增加.

(3)复合激光功率PR=800 W和PB=300 W时,铝/铜接头拉剪强度最高达108.6 MPa,接头断裂过程中裂纹自焊缝颈部Al2Cu 相萌生,沿Al-Cu 共晶相向底部扩展,最终延伸到底部Al 固溶体区域,断裂形式为解理断裂.

(4)复合激光功率PR=800 W和PB=300 W时,铝/铜接触电阻最小达到94 μΩ.