压差激活合成树脂堵漏剂的研制及评价

*王学成 乔东宇 王新 许得禄 李富强 杜光焰

(1.中国石油西部钻探工程技术研究院 新疆 830000 2.中国石油西部钻探科技信息处 新疆 830000 3.中国石油西部钻探井下作业公司 新疆 834000 4.浙江工业大学材料科学与工程学院 浙江 310014)

引言

近年来,石油开采的深入导致井筒环境日益复杂,面临高温、高压和腐蚀性介质等挑战,进而引发密封性问题,造成流体泄漏、环境污染和人员安全隐患。传统修复技术如无机胶凝材料、机械修复和聚合物堵漏剂存在种种限制,如固化周期长、操作复杂、成本高、环境适应性差等。特别地,对于高温高压井筒,合成树脂类方案难以控制反应速度,带来安全风险[1]。针对这些问题,本文提出了一种压差激活合成树脂堵漏剂方案。该方案利用连续油管的高压承受能力,准确定位漏失点,注入压差激活树脂堵漏剂,在泄漏点形成压差,实现胶囊破裂释放固化剂,发生化学反应并固结,形成新密封,有效解决油套管微渗漏难题,为压差激活堵漏剂的研发和应用提供关键的理论和技术支撑[2]。

1.实验部分

(1)试剂及仪器

试剂:十二烷基苯磺酸钠;过氧化苯甲酰;丁醇;苯胺;过氧化乙酸;二乙烯基苯;氨丙基甲基二乙氧基硅烷(均为分析纯,购自上海阿拉丁生化科技股份有限公司)。OP-10,工业品,上海源叶生物科技有限公司;不饱和聚酯树脂,工业品,常州天马集团有限公司;三元乙丙橡胶颗粒,工业品,苏州凯弘橡塑有限公司;去离子水。

仪器:SurPASS3-Zeta电位及粒度分析仪,奥地利安东帕集团;JCM-7000台式扫描电子显微镜,日本尼康株式会社;Instron 5966型高低温双立柱式试验机,美国英斯特朗公司;TGA/DSC1/1100热重分析仪,瑞士梅特勒公司;压差堵漏模拟装置,自制。

(2)微胶囊固化剂的制备

25℃下,称取0.7%十二烷基苯磺酸钠、20%过氧化苯甲酰、16%丁醇及63.3%去离子水,将有机试剂加入三口烧瓶中搅拌后,用滴液漏斗缓慢滴加水,滴完水后搅拌20min充分乳化。乳化结束后,滴加过氧化乙酸调节体系pH=2,快速滴加苯胺单体,恒速、恒温搅拌5h后,得到纳米级颗粒的乳液,加入适量终止剂OP-10,再搅拌15min制得聚苯胺包载过氧化苯甲酰的压差激活胶囊固化剂。

(3)合成树脂堵漏剂的制备

25℃下,在圆底烧瓶中加入质量比为1:1的不饱和聚酯树脂和二乙烯基苯作堵漏主剂,后加入堵漏主剂1%的氨丙基甲基二乙氧基硅烷,待有机相搅拌混合均匀后,再加入堵漏主剂10%的三元乙丙橡胶颗粒,作为堵漏剂的抗收缩剂及增韧剂,室温下搅拌约5h后橡胶颗粒溶解,制得合成树脂堵漏剂。

(4)压差堵漏模拟试验

图1是一个压差堵漏模拟装置示意图,它包括控制阀、压差螺纹套管、反应釜、稠度测定仪和数控模块。该装置可模拟套管裂缝处形成的压力差,并测试压差激活合成树脂堵漏剂的堵漏效果。通过监测密封流体的稠度变化,侧向显示树脂与固化剂发生交联聚合的反应进程。该装置最高可模拟温度和压力分别为200℃和60MPa,报警稠度为100Bc。

图1 压差堵漏模拟装置示意图

过氧化苯甲酰(BPO)引发温度在60~80℃之间。BPO分解产生的自由基会诱导树脂发生交联反应[3]。设定反应温度为75℃,分AB两次试验。

①初始压力为1.0MPa,设定目标压力为30MPa,将合成堵漏树脂与微胶囊固化剂按比例混合后加入套管,达到设定压力后保持压力恒定,记录稠度变化。

②初始压力为1.0MPa,将合成堵漏树脂与微胶囊固化剂按比例混合后加入套管,保持温度压力恒定,反应3小时,记录稠度变化。

2.结果与讨论

(1)SDBS乳化剂浓度筛选

由于乳液稳定性与乳化剂浓度密切相关,因此,控制乳化剂用量对确保乳液稳定性和降低成本至关重要。通常存在一个最佳乳化剂用量,超过此用量,乳化效果将不再明显或降低。为在保持乳液稳定性的同时降低成本,我们利用Zeta电位及粒度分析仪(DLS)测试不同乳化剂含量的乳液粒径大小,以确定最佳用量。

图2可看出随着乳化剂SDBS含量的增加,乳液粒径先急剧减小,后缓慢增加。在含量为0.7%时,乳液粒径达到最小值。这是因为随着乳化剂用量的增加,形成的胶束和乳胶粒增多,从而导致乳液粒径变小[4]。当乳化剂含量大于0.7%时,胶束数量已经达到饱和,乳液粒径缓慢增加。因此,我们选择质量分数为0.7%的SDBS作为最佳乳化剂含量。

图2 乳化剂SDBS浓度对乳液粒径的影响

(2)乳液微胶囊形貌分析

采用扫描电镜对微胶囊样品进行外部形貌表征。图3为乳液微胶囊的实物图和电镜图,可观察到微胶囊的形状均匀规则,呈现出球形,且微胶囊之间的粘结较少,展现出较强的分散性,无明显的微胶囊聚集现象。因为SDBS中的疏水基团吸附在BPO的表面,而水中的苯胺单体则吸附到BPO表面进行聚合和沉降,将芯材完全包裹,使得微胶囊在形成过程中避免了碰撞和粘聚[5]。通过扫描电镜的结果分析,进一步证明,选取质量分数为0.7%的SDBS作为最终的乳化剂浓度,用以提高乳液的稳定性和微胶囊的分散性。

图3 合成的乳液胶囊实物和扫描电镜图

(3)压差堵漏模拟分析

如图4所示,B组稠度在3小时内保持恒定,说明微胶囊内的BPO未被释放,树脂未发生交联聚合反应。而A组稠度于1小时45分钟时突变,达到20Bc,短时间内剧烈攀升,于2小时15分钟时达到70Bc。随即终止实验,避免达到报警稠度。在存在压差的情况下,微胶囊固化剂发生破裂,释放出的BPO与不饱和树脂发生聚合反应,导致稠度突然增加。

图4 实验组A和B稠度变化情况图

在反应釜中,0.5小时的压力已达到35MPa,此时胶囊应已破裂。然而直到1小时45分钟处才显示稠度的变化,这是树脂聚合时的“直角稠化”现象[6-7]。因为在自由基引发剂的作用下,自由基链聚合物与不饱和树脂的双键发生反应生成更加活泼的自由基,促进聚合反应的进行。随着聚合物分子量增加,分子间交联的可能性增加,反应速率突然加快,形成固态聚合物[8]。

(4)合成树脂抗压抗温性能

根据GB/T 2567—2012《树脂浇铸体性能试验方法》,进行树脂固化体抗压性能测试[9]。圆柱形标样尺寸为高度25mm、直径10mm。当沿样品轴向以恒定速率施加压缩载荷时,样品被破坏时停止。结果如图5所示,试样抗压强度达到147.84MPa,该强度远超施工作业的承压要求,说明其抗压性能优异。

图5 合成树脂固化体抗压性能测试

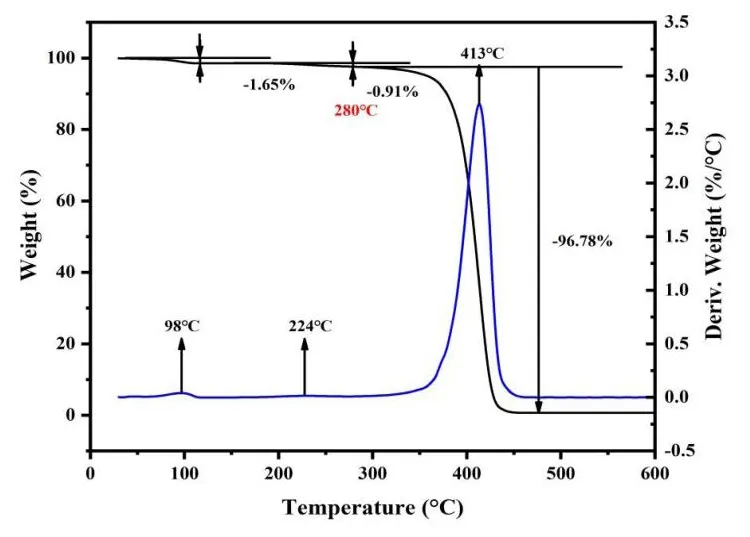

对合成树脂固化体进行热重分析,测定抗温性能和热分解温度。结果如图6所示,从TG曲线中可以看出,材料在280℃前的失重率不超过1%,280℃后开始分解,说明其抗温性能优异,在一般工况温度下材料不会发生损坏。

图6 合成树脂固化体热重分析曲线

3.结论

本文提出了一种新的高温高压井筒封固方案,采用胶囊隔离固化剂以控制反应速度,降低安全风险。该方案采用过氧化苯甲酰、聚苯胺和十二烷基苯磺酸钠制备微胶囊固化剂,最佳乳化剂浓度为0.7%。同时,成功研制了合成树脂堵漏材料,能在多种温度和压差下自适应裂缝修复。该树脂固化体具有出色的抗压性能(147MPa)和耐高温性能(280℃),适用于各种复杂环境。压差激活树脂堵漏剂为自适应封堵技术提供了新的思路。