超高压隔膜压滤机在煤泥脱水工艺中的应用研究

*刘红宇 宋玉

(上海同臣环保有限公司 上海 200092)

引言

煤泥是湿法选煤过程中产生的副产品,粒度小于0.5mm、固体含量在600g/L以上的煤浆,主要成分为煤粉和泥化的矸石,具有持水性强、水分含量高、黏性大、灰分含量高、热值低、粒度细、微粒含量多等特点[1-5]。行业内常采用加压过滤机回收,大部分的选煤厂采用隔膜压滤机对煤泥进行脱水后回收使用。该工艺下泥饼的含水率在25%~40%左右,热值提高低,后续还需干燥脱水才能实现真正的资源化利用,随着我国环保相关政策越来越严格,安全性差、能源消耗高的干燥工艺的应用也越来越少或已禁止采用。超高压隔膜压滤机通过提高进泥压力、压榨压力,从而大幅度地降低尾煤泥水分(减少选煤厂水分损失,降低补水量)、提高尾煤泥价值、掺配增效,经超高压隔膜压滤机脱水后的煤泥含水率比普通压滤机脱水后的煤泥含水率可降低5%~10%,平均提高发热量400~500kcal左右,经过破碎处理,最终煤泥产品的状态近似于颗粒状,掺入产品煤可以产生良好的经济效益。

本文研究超高压隔膜压滤机对陕西省延安市某选煤厂的煤泥进行处理,验证在调理药剂相同,不同压榨压力、不同压榨时间、不同型号滤布的情况下脱水后的煤泥含水率的变化。

1.试验部分

(1)污泥来源与性质

试验所用煤泥取自陕西省延安市某选煤厂洗选过程中产生的煤泥水,该地区煤层顶底板矸石易泥化,洗选过程中会形成大量高黏性次生煤泥。这些煤泥粒度细、水分高、黏度大(具有高岭土性质)、透水性差,处理难度较大[6]。试验煤泥的基本特性见表1。

表1 煤泥基本性质

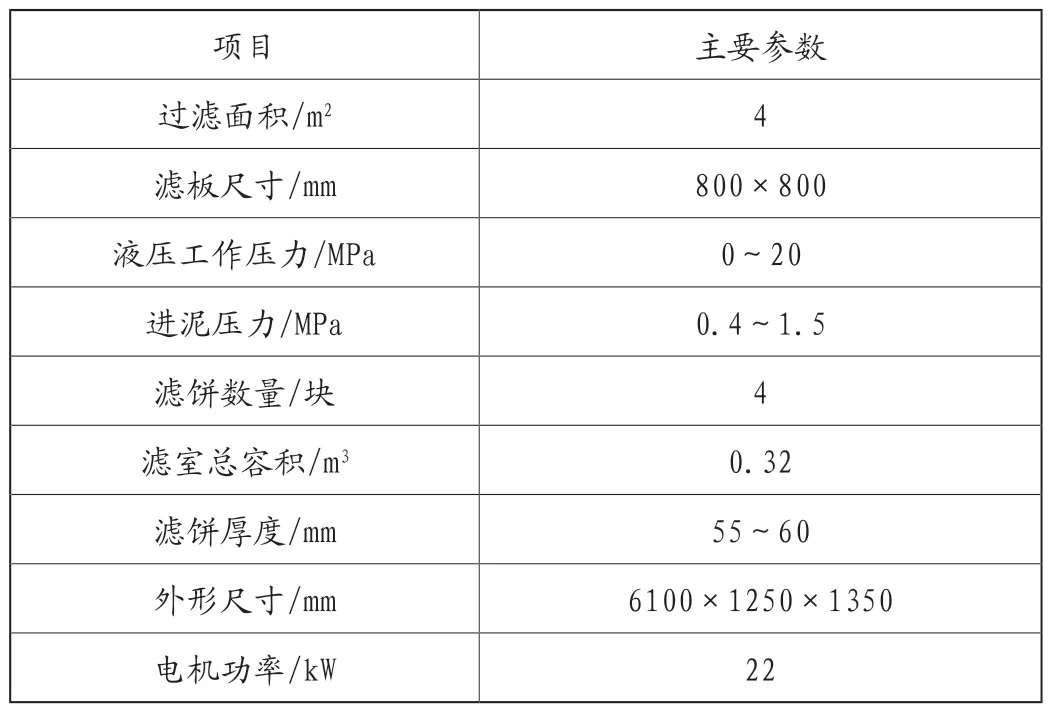

(2)试验设备

本次试验设备包含TP型超高压隔膜压滤机、进料隔膜泵、污泥调理搅拌罐、空压机等设备以及所需的药剂、测试滤布,其中超高压隔膜压滤机的主要性能参数如表2所示。实验仪器采用快速水分测定仪对煤泥的水分进行检测。

表2 主要性能参数

①超高压隔膜压滤机

试验采用的超高压隔膜压滤机相比普通压滤机最大的特点是可以进行二次压榨(即由高压水泵将水注入隔板内部,涨鼓隔板来减小滤室容积,达到压榨作用),且最大压榨压力达10MPa。其主要由机架、滤板、液压系统、电控系统等组成[7],滤板为钢制隔膜板,分隔板和配板,隔板为空心结构,配板为实心板,隔板和配板交错相间排布形成一个个独立的滤室。

②进料隔膜泵

隔膜泵的主要工作原理是在隔膜泵的两个对称工作腔中,各装有一块有弹性的隔膜,连杆将两块隔膜结成一体,在气源进口处安装两位五通电磁阀,压缩空气从泵的进气接头进入中间体后,推动两个工作腔内的隔膜,驱动连杆连接的隔膜同步运动。与此同时,另一工作腔中的气体则从其隔膜的背面排出泵外。

③污泥调理药剂

由于该地区煤层顶底板岩石泥化比较严重,是高岭土的成分;以及受综采综掘生产工艺的影响,煤矸石的含量较高,煤泥水的灰分高、黏性大、粒度细,该类型的煤泥处理难度较大。故本次试验需添加调理药剂来提高压滤机的脱水性能。

(3)试验方法

待处理的浓缩池煤泥水通过输送泵送至污泥调理搅拌罐内进行加药调理,经过助滤剂和絮凝剂调理后的煤泥通过高压进料隔膜泵泵入超高压隔膜压滤机中,在压滤机内进行压榨脱水。具体工艺流程见图1。

湿度是果蔬中的水分含量。果蔬在采收以后的运输期间发生失水现象是不可避免的。影响湿度的因素主要有果蔬本身的水分蒸腾强度和包装的材料种类两个方面。控制湿度的方法主要有在水纸箱或在纸箱中用聚乙烯薄膜铺垫和定期浇水两种。

图1 工艺流程图

(4)试验过程

①试验原泥含水率的测定

利用含水率测定仪对待处理的煤泥进行含水率的测定,平行取样3个,取平均值作为试验煤泥的最终含水率数值。

测试前先对测定仪进行水平调整和内部天平校准;取浓缩池煤泥约2g放置在样品盘内并均匀摊开;设置干燥温度105℃,按下干燥键进行泥样含水率的测定。

②污泥调理与压榨

在污泥调理搅拌罐内依次投加助滤剂和絮凝剂对煤泥进行调理,经过药剂调理的煤泥通过高压隔膜泵输送至超高压隔膜压滤机内,再通过高压隔膜泵对煤泥进行一次压榨,当煤泥充满整个腔室后进料过程结束。启动高压压榨泵,对煤泥进行二次压榨,在压榨压力的作用下,煤泥内的大部分水分被挤出,实现深度脱水。

2.试验结果分析

(1)滤布型号对煤泥脱水效果的影响

通过以上试验数据可知,在煤泥的深度脱水过程中,采用锦纶单丝PA800型号的滤布深度脱水后的煤泥出泥含水率低于采用丙纶复丝750B滤布的煤泥出泥含水率,且泥饼的脱落性更好。

(2)压榨压力对深度脱水效果的影响

在相同的进泥时间(25min)、压榨时间(20min)、泥饼厚度(55mm)和滤布种类(PA800)的情况下,第2组、10组、18组和第4组、12组、20组的不同进泥压力(1.0MPa、1.2MPa)对于煤泥深度脱水出泥含水率的影响如图2。

图2 压榨压力对煤泥深度脱水效果的影响

由图2可知,在相同的进泥时间、压榨时间、泥饼厚度、滤布种类和进泥压力的情况下,压榨压力分别为6MPa、8MPa、10MPa三种压力下,随着压榨压力逐渐升高,煤泥经深度脱水后的含水率呈下降趋势,压榨压力从6MPa升至8MPa时煤泥含水率下降较明显,当压榨压力从8MPa升至10MPa时煤泥含水率下降较少。

(3)进泥压力对深度脱水效果的影响

分别从第2组、4组、第6组、8组、第10组、12组、第14组、16组、第18组、20组、第22组、24组的实验数据可知,在相同的进泥时间(25min)、压榨时间(20min)、压榨压力(6MPa、8MPa、10MPa)、泥饼厚度(55mm)和滤布种类(PA800)的情况下,进泥压力的增加对煤泥深度脱水后出泥含水率的影响很小,只有0.1%左右。

试验表明,在煤泥的深度脱水过程中,进泥压力的变化对煤泥出泥含水率几乎无影响。

(4)压榨时间对深度脱水效果的影响

在相同的进泥时间(25min)、进泥压力(1.0 MPa)、泥饼厚度(55mm)、压榨压力(6MPa、8MPa、10MPa)和滤布种类(PA800)的情况下,第2组、6组、10组、14组、18组、22组的不同压榨时间(20min、15min)对于煤泥深度脱水出泥含水率的影响如图3。

图3 压榨时间对煤泥深度脱水效果的影响

由图3可知,在相同的进泥时间、进泥压力、泥饼厚度、滤布种类和压榨压力的情况下,随着压榨时间的延长,煤泥经深度脱水后的含水率呈下降趋势,试验的压榨时间从15min增至20min,同等压榨压力条件下煤泥出泥含水率会降低1%~2%。试验表明,煤泥出泥含水率随着压榨时间的增加而降低,实际运行中可通过调节压榨时间来调整煤泥的出泥含水率。

3.结论

(1)单丝滤布(试验用PA800)更适合煤泥的深度脱水,脱水效果更好、泥饼脱落率更高。

(2)在压榨压力为8MPa的情况下,煤泥深度脱水后的含水率在17%左右,在降低含水率的同时也提高了煤泥的发热量,从而大大提高煤泥的应用价值,实现了煤泥的掺配增效。

(3)压滤机进泥压力的变化对煤泥出泥含水率几乎无影响。

(4)煤泥出泥含水率随着压榨时间的延长而降低,实际运行中可通过调节压榨时间来调整煤泥的出泥含水率。

(5)本次试验只研究了压滤机对煤泥进行深度脱水时,随着压榨压力的升高,煤泥的出泥含水率会下降,并未研究在最佳压榨压力下单批次时间的变化情况,后续还可继续研究。