黏滞阻尼器在桑园子黄河大桥上的应用研究

谈存红,孔维艳

(1.甘肃五环公路工程有限公司,兰州 730100;2.甘肃博睿交通重型装备制造有限公司,兰州 730100)

1 引言

我国处在地震多发带,地震危害之大是国人有目共睹的,尤其是西北、西南地区的青海、甘肃、四川近年来地震灾害频发。随着西部大开发国家战略的进一步深入,西部地区高速公路网和各种城市交通干线建设越来越多,大型桥梁作为跨江跨河的关键节点,其在地震灾害时的安全性显得愈发重要。传统结构抗震设计为增加结构的强度和刚度,即设计过程中认为结构处于弹性状态,如果结构不能满足设计要求,则通过增大构件截面提高结构刚度来抵抗地震力[1],但对于高烈度地震区大型桥梁而言,通过结构强度的加强会导致建设成本的急剧增加,同时相较于目前的主流减震/ 隔震设计理念也有较多不足,当前地震区桥梁结构设计中基本遵循“小震不坏,中震可修,大震不倒”的原则,为此,在桥梁结构设计中引入了延性设计概念[2],在桥梁关键节点处设置减震、隔震装置成为常见的做法。

黏滞阻尼器的设置对于桥梁的减震耗能是一种比较好的选择,它是一种速度相关型的耗能装置,中间活塞在密闭腔体内运动时迫使黏性介质通过活塞上的孔隙交换,将结构的动能转化为介质内能向环境中耗散来减震。黏滞阻尼器具有很强的耗能能力,且不对主体结构附加刚度,因黏滞阻尼器的诸多优势,使之在土木工程领域迅速成为设计人员广泛认可的消能减震装置[3]。

2 项目概况

G312 线清水驿至傅家窑公路工程桑园子黄河大桥为清傅项目的重点控制性工程,大桥位于桑园子峡谷,桥轴线与黄河斜交角度约60°,跨越黄河、陇海铁路、省道公路、桑园子天险文物保护区。大桥主桥采用双塔三跨半漂浮体系结合梁斜拉桥,按分离式双向8 车道设计,桥梁主跨328 m,是连接兰州市和榆中生态创新城的重要通道之一,是国内8 度以上地震区最大跨度分幅联塔斜拉桥,也是甘肃省内采用新技术、新材料最多的桥梁,建成后将创多项之最。

3 阻尼器设置

黏滞阻尼器主要由封闭缸体、活塞、活塞杆、销轴、阻尼介质、密封部件、关节轴承、防尘罩及连接部分组成。

黏滞阻尼器本构关系一般可描述如下:

式中,F为阻尼力,kN;α 为速度指数,一般为0.1~1;C为阻尼系数,kN/(m/s)α;v为阻尼构件的运动速度,m/s。

设计单位对全桥通过MIADS 分析优化,确定本项目阻尼器速度指数为0.4,阻尼系数为6 000 kN/(m/s)0.4,阻尼力6 500 kN,最大速度1.2 m/s,总行程±740 mm,每个桥塔上设置2 套,全桥一共8 套,是目前国内设计阻尼力最大的黏滞阻尼器之一,其布置形式如图1 所示。

图1 阻尼器布置位置图

黏滞阻尼器两端各设置连接件1 套,一端通过螺栓与桥塔垫石的预埋件连接,另一边通过螺栓螺母连接至主桥工字梁梁底,如此,桥梁在地震工况下,其动能通过黏滞阻尼器传递给桥塔时,阻尼器可起到减震作用,在桥梁往复运动过程中,黏滞阻尼器吸收能量并转换为热能耗散到环境中。

在满足黏滞阻尼器性能曲线要求后,其主体结构设计主要考虑强度和稳定性要求,活塞杆及缸体为重点计算校核部分,安全系数均不低于1.5。

本项目阻尼器活塞杆采用40Cr 材质,调质后屈服强度不低于490 MPa,直径210 mm,连接处螺纹采用M200×4,活塞杆危险截面处为螺纹连接处,因黏滞阻尼器所受载荷为拉力和压力,其校核方式如下:

式中,σ1为活塞杆所受应力;Fmax为最大阻尼力,kN;d1为螺纹小径,mm;[σ]为材料许用应力,MPa,由屈服强度σs和安全系数n计算得出,[σ]=σs/n。

经过计算活塞杆强度满足设计要求。

黏滞阻尼器缸体为45 钢无缝钢管,调质后屈服强度不低于370 MPa,内径530 mm,壁厚60mm。因缸体部分承受内部压力较大,约为35 MPa,校核采用厚壁钢管校核方式,可按Lamè 公式[4]计算缸体的应力分布。

径向力分布:

周向力分布:

轴向力:

综合应力(分别按第三强度理论和第四强度理论):

式中,R0、Ri分别为缸体内半径和外半径;r为缸壁与中心轴线的距离;φr为活塞杆直径;pi为缸体内表面介质压力;p0为缸体外表面压力,约0.1 MPa;σr为缸体上距离中心轴线r处的径向应力;σθ为缸体距离中心轴线r处的周向应力;σz为缸体轴向应力;σⅢ为按第三强度理论计算的综合应力;σⅣ为按第四强度理论计算的综合应力。

通过分析缸体壁厚方向上的应力分布,内壁处为最危险截面,通过计算,缸体强度满足要求。

稳定性校核时,因黏滞阻尼器缸体处有两处端盖及活塞作为支撑,稳定性显著增加,薄弱环节主要为外露活塞杆处,因活塞杆在端盖处为圆柱面约束,无转角,校核时,将外露活塞杆处简化为两端铰接,计算长度为铰点至端盖距离的2 倍(见图2)。

图2 稳定性校核示意图

本项目L/2 为2.2 m,压杆的柔度(长细比)λ 计算如下:

式中,μ 为压杆的长度系数,数值为1;i为压杆截面的最小惯性半径,为0.052 5 m;L为压杆全长。

通过计算得到压杆柔度约为85,系大柔度压杆,校核时按欧拉公式计算其临界载荷如下:

式中,E为材料的弹性模量;Imin为压杆截面最小惯性矩。

通过计算,临界载荷约为10 000 kN,相较于最大阻尼力6 500 kN,其安全系数大于1.5,满足要求。

4 黏滞阻尼器试验

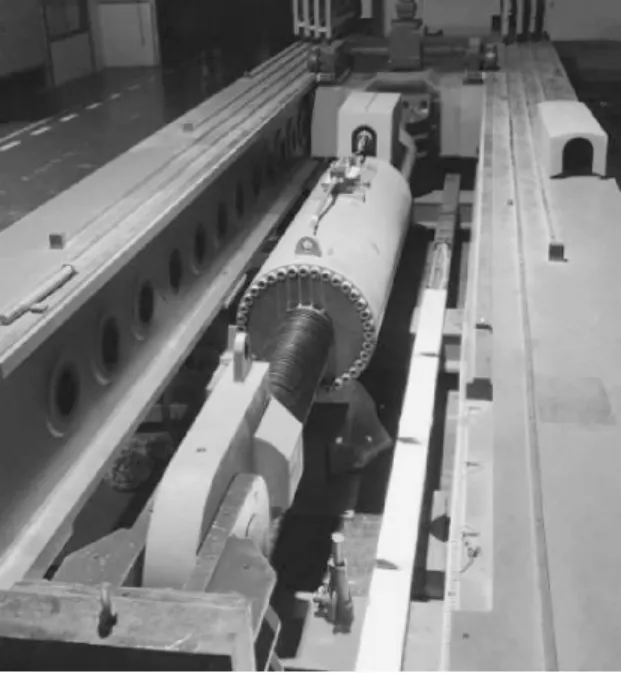

本项目黏滞阻尼器在装配完成后,目前在中船双瑞(洛阳)特种装备股份有限公司武汉分公司试验室进行了慢速试验和部分本构关系试验(见图3)。试验工况1 和工况2 均为3 个正弦波位移循环,阻尼力取第二圈零位拉伸、压缩两个方向的平均值;工况1 振幅为180 mm,最大测试速度为215 mm/s,工况2 振幅为250 mm,最大测试速度为235 mm/s;工况1 与工况2阻尼力分别为3 045 kN 和3 213 kN。结果如图4 所示。

图3 黏滞阻尼器试验照片

图4 黏滞阻尼器试验曲线

黏滞阻尼器慢速试验测试为一个三角波位移循环,速度为匀速1 mm/s,测试结果表明其反力小于200 kN,满足不超过设计阻尼力10%的要求。两不同工况测试结果偏差约为-5%,偏差在10%以内,满足设计要求。由于试验设备并不能满足6500 kN 阻尼力试验,为了确保试验设备及产品安全,未开展更高速度本构关系测试。

通过分析本项目黏滞阻尼器技术参数,结合国内众多试验机构、企业、大学的相关试验机调研,广州大学工程抗震研究中心万吨压剪机在国内外都处于领先位置,可提供的最大动载输出不小于10 000 kN,能完成本项目黏滞阻尼器试验。目前双方已达成合作协议,但受目前试验机调试进度影响,暂未能开展相关试验事宜,后续按EN 15129:2018《隔震装置》完成该黏滞阻尼器型式试验。

5 黏滞阻尼器安装、维护

黏滞阻尼器正确安装对于其在桥梁上正常运行是非常重要的。首先,桥塔垫石处预埋部分定位需准确,同时预埋钢板平整度需达到设计要求,法线与桥梁顺桥向偏角不超过1°,如图5 所示。

图5 黏滞阻尼器预埋件预埋偏差示意

预埋角度偏差超出要求,会使黏滞阻尼器安装时产生预偏,横向实际允许偏角相对于设计而言会变小。极限工况下,黏滞阻尼器偏转时与连接件可能会发生干涉。除了预埋钢板偏角以外,横向定位误差同样会使黏滞阻尼器安装时产生预偏,故定位时预埋件中心与工字梁中心线之间横桥向偏差不得超过5 cm。相较于横向定位偏差,竖向定位偏差对阻尼器后续影响较小,这主要是因为本项目阻尼器按图1 布置,竖向偏角无特殊限制。同时较小夹角对于阻尼器水平向分力影响几乎可以忽略不计。

黏滞阻尼器连接件在桥塔与预埋件之间通过螺栓连接,螺栓安装时需按设计要求安装平垫圈和弹簧垫圈,同时按要求预紧,确保螺栓在长期使用过程中不松脱。黏滞阻尼器连接件在钢梁底与钢梁之间通过螺栓连接,考虑到黏滞阻尼器工作过程中为拉压交替载荷,钢梁螺栓采用双螺母防松。

连接件安装完成后,通过卷扬设备将黏滞阻尼器吊装至安装位置,通过千斤顶或手拉葫芦进行微调,安装梁底处销轴,梁底安装完成后,现场用千斤顶或手拉葫芦调节阻尼器长度,使桥塔处阻尼器关节轴承孔与连接件安装孔重合,安装此处销轴。

黏滞阻尼器采用免维护或少维护设计,一般而言,安装完成后进行一次全面检查,检查设备是否渗漏,油漆是否破损,外观是否完好,运动部分是否存在干涉可能,螺栓安装是否正常,并做好记录。桥梁通车后半年检查一次,查看黏滞阻尼器的运行情况是否良好。以后每年检查一次即可,每次检查需做好检验记录,对于发现异常情形,必须联系专业厂家进行进一步检查。除常规检查外,发生地震或剧烈撞击等情况后,需对黏滞阻尼器开展专项检查,确定阻尼器设备正常运行。

对于接近服务年限的黏滞阻尼器,应适当缩短检查周期,一般半年检查一次即可。阻尼器维修或更换后,检查周期参照初次安装的检查频次开展常规检查。每次检查时,对阻尼器关节轴承处加注润滑脂,对油漆损坏处进行油漆喷涂修补处理。

6 结语

结合桑园子黄河大桥的实际工程特点及减震需求,本项目阻尼器布置合理,黏滞阻尼器产品设计符合要求,初步试验结果符合设计要求,实现大型黏滞阻尼器完全国产化。通过该项目实施,掌握大型黏滞阻尼器在高烈度地震区大跨径斜拉桥中的作用及工作原理,总结黏滞阻尼器安装和维护方法,对桑园子黄河大桥黏滞阻尼器后期正常使用和延长使用寿命作用巨大。