装配式箱涵立式预制施工技术与应用

王威

(中交路桥华北工程有限公司,北京 101100)

1 引言

随着高速公路行业的快速发展,节能、降耗、环保、生态保护等要求越来越高,集约化经营和装配式施工也越来越受高速公路行业的认可,预制混凝土箱涵成为预制装配式施工产业发展和转型升级的希望所在。建立标准化施工长效机制,鼓励工程构件工厂化生产与现场装配化施工,提高机械化施工、工厂化施工、装配化施工的比重在现代高速公路行业得到广泛认可[1]。

2 工程概况

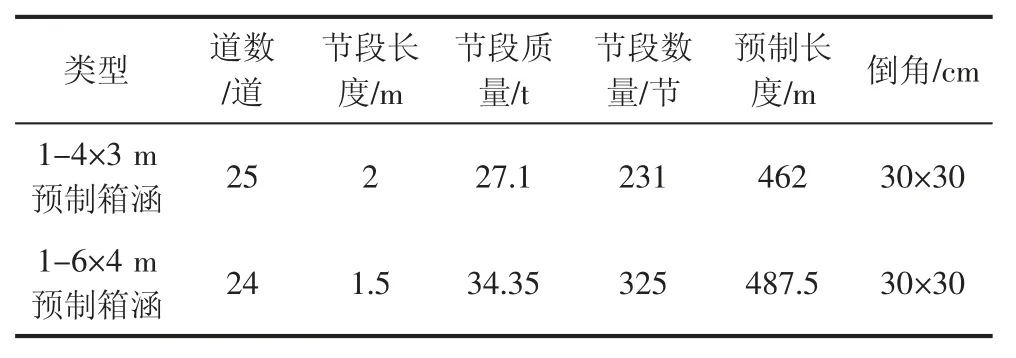

焦作至平顶山高速公路新密至襄城段四标总计预制箱涵49 道,共计556 节段,预制长度共计949.5 m,单节质量均在25 t 以上,属大件运输范畴,运输过程中的安全和成品保护尤为重要,预制箱涵具体参数如表1 所示。

表1 预制箱涵参数一览表

3 工程特点

3.1 工厂化生产,流水线施工

采用立式底模与台座一体化技术,使得底模与预制台座固结一个整体,仅安装侧模,实现预制箱涵模板的快速安拆和一次性浇筑成型,设计立式预制专用预制箱涵钢筋绑扎胎架,采用钢筋骨架整体吊装工艺,合理规划钢筋加工区、预制区及存放区,形成流水线施工,极大提高了施工工效,实现模块化批量生产,缩短预制工程施工周期[2]。

3.2 制作垂直成型模具,提高安全系数

1-4×3 m 预制箱涵节段长度2 m、1-6×4 m 预制箱涵节段长度1.5 m,采用立式箱涵预制施工工艺,四周安装可拆卸式作业平台,围栏高度1.2 m,最大施工高度2 m,极大降低了高空作业风险;立式预制施工技术改变了模板受力体系,实现仅底模垂直受力,外模和内模在混凝土预制构件成型后基本不受力,提高侧模安拆施工安全系数;立式预制节段存放区存放时,1-4×3 m 预制箱涵按2 层存放,高度4 m,1-6×4 m 预制箱涵按2 层存放,高度3 m,相同存放面积条件下,在提高存放率的同时,更能确保预制箱涵节段存放更平稳、更安全。

4 施工工艺流程及关键技术要点

4.1 施工工艺流程

施工准备(底模安装及固定等)→内模安装→钢筋加工及安装→外模安装→混凝土浇筑→拆模及养护→移存。

4.1.1 底模安装及固定

箱涵预制台座采用下沉式设计,根据预制箱涵壁厚及底模宽度,合理规划预制台座宽度及浇筑厚度,台座浇筑前预埋地锚钢筋与台座钢筋骨架连接,箱涵底模通过与地锚钢筋焊接进行固定。

4.1.2 内模安装

预制箱涵内模由4 块模板拼装而成,面板厚度为6 mm,模板安装前,首先进行试拼,确保表面平整,无错台,对于错台>1 mm 位置进行修整。试拼合格后,对模板进行整体打磨,并用水泥浆进行氧化处理,清除钢板深层锈迹。模板处理完成均匀涂刷脱模剂,干燥后方可进行模板安装。

内模安装由龙门吊配合人工,将4 块内模组拼,每块模板之间采用高强螺栓连接并粘贴双面胶防止混凝土浇筑时漏浆,通过调整丝杠进行模板拼缝平整度控制,拼装完成后检查垂直度及模板拼缝平整度,检查合格后吊装至底座上,对准底座每个螺栓孔并上满螺栓,安装完成后检查底部平整无缝隙。

4.1.3 钢筋加工及安装

1)钢筋加工:箱涵钢筋加工在钢筋加工场内集中进行,制作特殊尺寸钢筋半成品大样图,过程中加强质量控制,严格按照设计尺寸进行加工预制箱涵钢筋骨架半成品,确保钢筋尺寸。

2)钢筋胎架法绑扎:根据设计图纸钢筋构造,制作立式预制箱涵钢筋绑扎胎架,钢筋骨架在钢筋加工场内采用胎架法绑扎,顶部设吊装环,采用专用吊具进行钢筋骨架整体吊装,确保钢筋骨架整体稳固,防止吊装过程发生变形。

3)钢筋骨架整体吊装:钢筋骨架采用专用吊具进行整体吊装,安装前检查内模安装情况,确保内模固定牢固,脱模剂涂装到位,模板表面无污染。箱涵钢筋骨架整体吊装就位后检查钢筋骨架有无变形,垫块支垫牢固。如有松动立即安排人员进行调整,防止钢筋骨架偏移。

4.1.4 外模安装

外模模板采用预制位置现场拼装方式,待钢筋安装牢固后,采用龙门吊配合人工进行安装就位,上部采用φ20 mm精轧螺纹钢在模板顶部进行内模、 外模对拉,80~100 cm 设置1 道拉杆,安装时注意外模与内模上部对拉位置保持一致,模板拼缝采用高强螺栓连接,内部粘贴止浆条,下部采用钢筋地锚固定,防止偏位。

4.1.5 混凝土浇筑

1)预制箱涵混凝土为C45 普通混凝土,由混凝土拌和站集中拌和生产,采用水泥罐车运输至箱涵预制区。混凝土拌合严格按照批复后的配合比进行拌制,保证混凝土的强度和坍落度符合施工要求,浇筑前现场检查坍落度,确保混凝土和易性。

2)箱涵混凝土采用龙门吊配合小漏斗浇筑,分层进行,每层浇筑厚度不超过300 mm,附着振捣器+ 振捣棒进行混凝土振捣作业,振捣棒插入下层混凝土的深度宜为50~100 mm。

3)为便于箱涵混凝土浇筑,在箱涵模板外侧设置安全平台,安全平台采用角铁焊接成型,平台高度1.5 m,外侧设防护栏杆。

4)浇筑混凝土时,现场留置试块,并于箱涵同等条件进行养护。

4.1.6 拆模及养护

混凝土终凝后开始在洒水养护,待其强度达到2.5 MPa以上后才可拆除模板(一般为24 h),模板的拆除顺序为先拆内模再进行外模拆除。脱模后块件侧模用土工布或塑料薄膜整体包裹保水,在节段顶面覆盖土工布,安排专人定时进行保湿养护。

4.1.7 移存

(1)根据立式预制施工工艺、吊点位置、吊装方式,制作专用节段吊装及翻转吊架。(2)吊具主梁采用25#工字钢制作,长度8 m,两端各设置1 对可旋转吊架,可同时实现4 点平吊和2 点翻转,吊装销棒采用φ75 mm 的P20 材质实心圆钢制作,内侧设置丝扣防脱装置。(3)箱涵节段移存前,在涵节上标出预制单位、尺寸、规格、浇筑日期、应用涵洞里程及安装编号。(4)涵节移出堆放采用龙门吊,将卡扣连接钢丝绳和吊环,按照吊装顺序先后堆放在存放区。(5)预制箱涵在存放时,不得超过2 层。

4.2 关键技术要点

(1)根据施工工期和节段数量合理规划钢筋绑扎胎架和预制台座数量,预制区、存放区设置养生设施,满足现场预制箱涵节段养生需求。(2)施工前配置满足现场施工需求的龙门吊、钢筋加工设备、混凝土振捣设备等。(3)安全警示标识标牌、夜间照明系统、临时排水系统满足现场施工需求。(4)根据预制箱涵结构形式,制作定制钢模板,并制作立式箱涵钢筋绑扎胎架,便于钢筋绑扎及钢筋质量控制; 采用钢筋骨架整体吊装方法,制作专用钢筋骨架吊装吊具,安全性能满足现场施工需求[3]。

5 经济效益分析

预制箱涵采用立式预制台座+ 模板一体化施工技术,能够在保证安全质量的前提下,实现预制箱涵模板快速安拆、节段混凝土一次浇筑成型,加快施工进度,缩短工期,节约工程成本,依托焦平高速新襄段四标箱涵预制为例,总计556 节箱涵预制节段,其中1-4×3 m 预制箱涵231 节、1-6×4 m 预制箱涵325 节,配置1-4×3 m 预制箱涵底模8 套、侧模2 套,1-6×4 m 预制箱涵底模12 套、侧模3 套,相较卧式预制施工节约成本近200 万元; 并在一定程度上提升了预制箱涵施工技术水平,为国内其他工程提供经验,创造良好的社会效益,项目成果的推广应用前景广阔。

6 安全保证措施

1)专职安全员每日执行安全巡查,并要求带班人员及项目部现场管理人员严格落实班前十分钟安全教育活动,要求作业人员正确使用防护劳保用品和执行安全防护措施,进入施工现场后,严禁穿拖鞋、高跟鞋、赤脚工作,且在没有防护设施的高处作业,必须系安全带,不准穿硬底皮鞋、带钉鞋和易滑鞋。

2)安全防护设施、警示标志标牌未经允许不得擅自拆除,需要拆除的位置要经过安保部负责人检查、同意后方可进行。

3)施工作业区域设置安全通道及警示标牌,并配置一定数量的消防器材,建立健全安全消防应急机制,组织应急演练,确保工地施工消防安全。

4)现场施工临时用电按规范要求设置“三级配电、两级保护”机制,设置专职电工每日对配电箱安全用电进行检查,发现问题及时处理,并真实、有效填写临时用电安全检查记录;临时用电接驳等必须有专职电工进行操作,严禁非电工人员擅自接线、改线。

5)根据场站内电气设备使用情况,配置满足现场施工需求的变压器,现场施工作业需使用铜芯线,其截面积满足施工用电要求。

6)安排专人对起吊设备经常进行检查,并对破损的部件及时进行更换,确保施工安全。

7)参加施工的作业人员必须熟知安全技术操作规程,在操作中坚守岗位,严禁带病或酒后工作。

8)电工、焊工等特殊工种,必须经过专门培训后取得国家颁发的上岗证书。

7 质量保证措施

1)严格落实材料进场检验制度,要求常驻混凝土拌和站试验人员对每批次砂石料、 水泥、 外加剂等材料进行进场检验,检验合格方可使用。

2)根据设计图纸,编制简单、详细、有效的三级施工技术交底书,并根据工种落实到每一个现场施工作业人员。

3)质检人员每日对钢筋加工质量进行检查,重点检查钢筋半成品及成品尺寸、钢筋焊接质量、钢筋间距等项目。

4)严格控制钢筋保护层厚度,使用的混凝土垫块数量和强度满足要求,混凝土浇筑前检查钢筋保护层厚度是否满足设计及规范要求,不满足时通过增加垫块数量及时进行调整。

5) 每车混凝土出站前和浇筑前均需检测混凝土坍落度,浇筑过程中保持混凝土浇筑连续性。

6)混凝土浇筑前检查模板安装牢固程度、模板缝隙平整度,确保混凝土外观质量。

7)模板安装前检查模板质量,如有变形或划伤及时进行修复。

8)设置喷淋养护设施及专门的养护人员,确保预制箱涵构件内侧、外侧均能保持湿润状态,达到养生效果。

8 结语

通过优化预制箱涵模板形式、受力结构、钢筋绑扎胎架、吊点位置和吊装工艺,提高箱涵模板周转率,工艺简单、操作方便。从钢筋加工到箱涵节段移存整个施工过程,实现了箱涵预制流水化作业,极大地提高了箱涵预制施工效率、安全系数和浇筑质量,为保证焦平高速公路施工工期及质量控制起到了重要作用,对类似工程具有指导意义和推广价值,也为后续类似箱涵预制施工积累了丰富的经验。