大断面黄土隧道初期支护变形控制技术

黄俊

(中铁建昆仑路桥建设有限公司,成都 610000)

1 引言

大断面黄土隧道围岩应力较大段落的稳定性差,尤其是在该处进行开挖作业后,易发生明显的变形,初期支护刚度不足或开挖的围岩长期暴露于外界时,更易发生坍塌事故,造成严重的不良影响。为此,深入研究大断面黄土隧道初期支护变形控制技术具有重要意义。

2 工程概况

新建蒙西至华中地区铁路煤运通道MHTJ-7 标段郑庄隧道,为单洞双线隧道,起讫里程为DK371+811.58 ~DK376+147.47,全长4 335.89 km。隧道洞身全位于黄土地段,隧道Ⅳ级围岩2 966 m,Ⅴ级围岩863 m,Ⅵ级围岩447 m。改DK372+864~改DK372+910 段,采用对称式明洞,明挖法施工。

3 围岩大变形的基本特征和主要原因

1)围岩变形量大。在Ⅳ级炭质片岩地段施工30 d 后,上层顶的下沉总量达到150~200 mm,水平方向的收缩总量达到300~400 mm,局部岩石的碳质含量高,地下水含量大,加之隧道开挖的扰动,实际变形量远超出平均水平,最严重时存在1 260 mm 的水平收缩变形量。

2)变形速度快。正常围岩的水平收缩量为30~50 mm,但随着隧道施工进程的推进,隧道变形速度逐步加快,例如,部分地段的20 d 累积变形量达到1 560 mm。

3)变形持续时间长。隧道开挖后出现临空面,部分施工段在二次衬砌施作成型后仍有变形现象,长期的变形将严重影响隧道整体的稳定性[1]。

4)变形的突发性。隧道开挖、初期支护均结束后,仅出现小幅度的变形现象,但随着施工的继续进行,拆除初期支护后围岩以较快的速度变形,且以爆破施工后最为明显,可能引起突发的围岩变形乃至坍塌事故。

5)变形段分布不均。在设置好隧道的初期支护结构后,各路段的变形量不尽相同,相比上层顶部的下沉量,初期的水平收缩速度和累积变形量均更大。后续,上层顶部的下沉速度加快,严重时每日的下沉量达到20~30 mm,累计下沉量达到500~600 mm。

4 施工方案的提出及比选

4.1 变形情况

以三台阶预留核心土法施工DK374+411~DK375+385段,设置H180 型格栅钢架,喷射混凝土厚25 cm。上台阶、中台阶在初期支护封闭成环后纵向开裂,现场监测数据不收敛,部分格栅钢架变形扭曲。综合考虑初期支护内力监测结果以及现场地质调查资料,判断该段落初期支护整体受压,结构压应力超过极限抗压强度,引起压剪破坏,围岩在两侧拱腰处形成剪切应变压缩拱顶区域,初期支护结构的钢架扭曲变形,局部混凝土开裂掉块。

4.2 三台阶大拱脚临时仰拱法

针对隧道工程的变形问题,优化施工方案,以三台阶大拱脚临时仰拱法施工后续类似的地质段落,要点为:设置长度为3.5 m 的φ42 mm 超前小导管,进行超前支护;搭建H180 型格栅钢架,钢架脚部设置大拱脚,上台阶拱脚处设临时仰拱,形成复合式衬砌;锁脚材料选用壁厚为5 mm、长度为4 m 的无缝钢管,每节点设置2 根,焊接Q25L 型连接钢筋与钢架,增设钢筋用于提升支护结构的稳定性;设置φ820 mm×20 mm钢筋网片,喷射C25 混凝土,厚度25 cm。

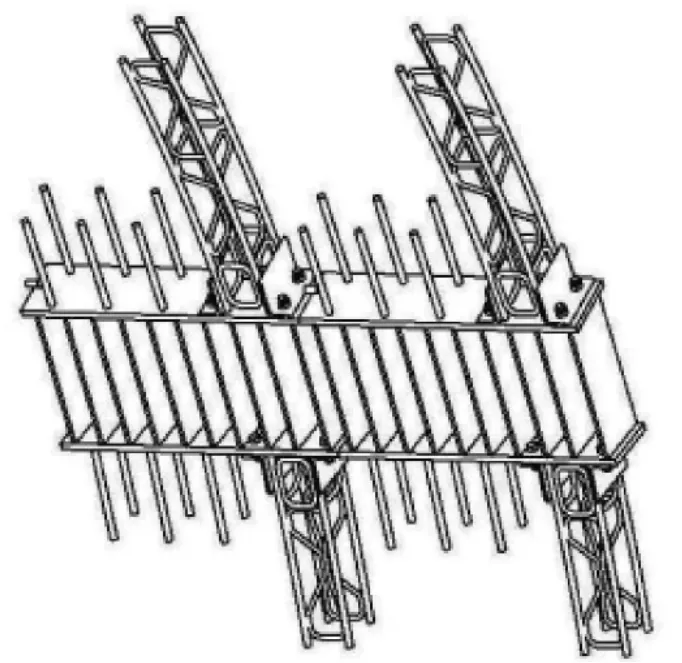

4.3 设置围岩应力释放装置

在原设计格栅钢架图纸的基础上,以释放应力的方法控制变形,拱顶外扩10 cm,边墙外扩5 cm,在两侧拱腰以及其他受力较强的部位设置如图1 所示的围岩应力释放装置,根据现场监控量测数据合理控制开挖预留变形量,释放围岩应力后,可减弱内力对初期支护结构的不良影响,有效控制初期支护变形。钢架型号仍采用原设计型号,加大拱部左右两侧各20°~60°范围的半径,左右拱脚外扩15 cm。纵向贯通布置长度与格栅钢架间距一致、 宽度与喷射混凝土厚度一致的围岩应力释放装置,设置厚度为8 mm、高度为28 cm 的竖向钢板,焊接至上下两侧10 mm 的连接钢板处,为方便连接钢架,在连接钢板处预留螺栓孔[2]。

图1 围岩应力释放装置

4.4 施工方案的对比分析及选择

经过现场实验验证,两种方案均能够控制钢架扭曲变形、初期支护起皮开裂等问题,因此从机械化程度、施工成本、施工效率、监控量测结果4 个方面进行综合分析,选择综合应用效果良好的施工方案。

4.4.1 机械化程度的对比

三台阶大拱脚临时仰拱法的作业空间有限,操作烦琐,不具备机械化作业的条件; 围岩应力释放装置法的工序相对简单,有较宽敞的空间,宜采用机械化作业方式。

4.4.2 施工成本的对比

三台阶大拱脚临时仰拱法需设置钢垫板和临时仰拱钢架,且有较大工程量的开挖及混凝土喷射作业,材料成本和人工成本较高;若采用围岩应力释放装置,主要增加的成本体现在新增一段钢构件、6 根PVC 管及增加预留变形量,无须投入过多的材料,施工成本较低。

4.4.3 施工效率的对比

三台阶大拱脚临时仰拱法无法采用机械施工模式,增设临时支撑必须由人工完成,平均循环用时为11 h,月进度为40~50 m,效率较低;若设置围岩应力释放装置,由于施工量较少且可以采用机械作业方式,平均循环用时缩短至8 h,月进度增加至55~65 m,施工效率更高[3]。

4.4.4 监控量测结果的对比

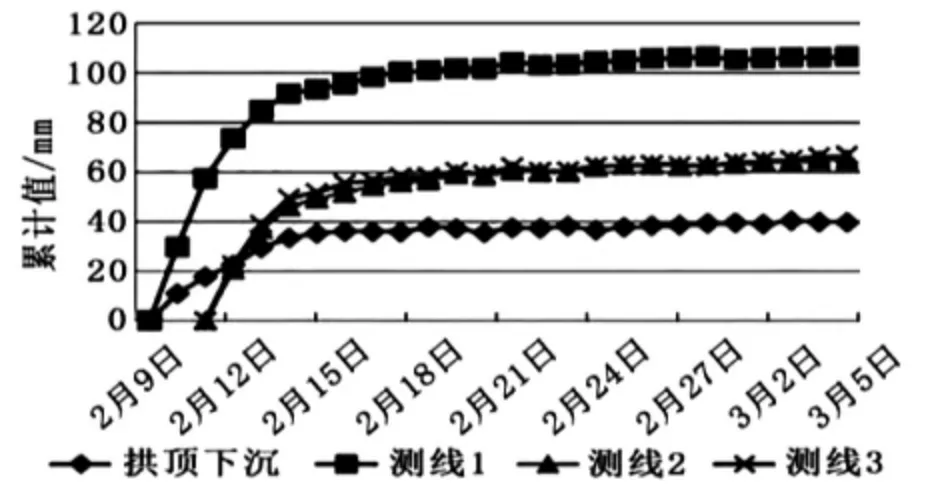

三台阶大拱脚临时仰拱法抑制围岩塑性变形主要依靠的是大拱脚及临时仰拱较大的支撑力,新增结构是抑制围岩应力变形的关键;若设置围岩应力释放装置,能够发挥出围岩的自承能力,适度释放围岩应力,更有效地控制变形量。是否设置围岩应力释放装置的拱顶下沉时程曲线,如图2、图3所示。

图2 拱顶下沉时程曲线(未设围岩应力释放装置)

图3 拱顶下沉时程曲线(设置围岩应力释放装置)

基于前文的分析可知,设置围岩应力释放装置后,围岩监控量测数据较大,但仍然能够有效控制变形,并且此方案还具有机械化程度高、施工成本低以及效率高的优势,综合应用效果更好,因此设置围岩应力释放装置的方法更加可行。

5 施工控制要点

5.1 加强监控量测,准确分析数据

经过方案调整,设置围岩应力释放装置后,实测结果显示围岩有较大的变形量,因此成立专业监控量测小组,进驻现场进行监测,利用监测信息指导施工。Ⅴ级围岩段,每5 m 布设一个量测断面,各断面均有7 个测点,每日观测2 次,若初支成环前变形速率>20 mm/d 或初支成环后7 d 内的数据不收敛或局部存在严重的渗水现象以及其他异常情况,均在原监测方式的基础上增加测点以及提高观测频率,现场监测人员完整汇总数据,向上级汇报,经过分析后判断现场施工情况,采取针对性的加固措施[4]。

5.2 严格控制支护参数,合理预留变形量

对于设置围岩应力释放装置的段落,仍保留原设计方案中钢架型号、钢筋网片、喷射混凝土等施工方式。在加强现场监控量测的基础上,整理分析监控量测数据,绘制曲线,用于分析不同时间段的隧道变形量,评价变形量随着时间推移的变化规律,从而合理预留变形量。

5.3 落实“两紧跟”,尽快使初支仰拱封闭成环

同步开挖下台阶和初支仰拱,根据“两紧跟”的原则进行施工,即上台阶钢架紧跟掌子面,初支仰拱紧跟下台阶。为保障掌子面的施工安全,将掌子面到成环距离控制在隧道洞径的1~1.5 倍。

5.4 规范设置锁脚锚管,局部加密布置

锁脚锚管采用的是长度为4 m、 壁厚为5 mm 的φ42 mm无缝钢管,角度斜向下30°~45°,每节点2 根,设置到位后,用φ25 mm L 形钢筋与钢架焊接稳定。局部监控量测数据异常或存在软弱围岩、严重渗水的情况时,加密布置锁脚锚管,环向排距为80 cm,每节点的锁脚锚管增加至4 根。

5.5 加强拱脚支垫,建设洞内排水系统

在上台阶、 中台阶钢架底部设置尺寸为50 cm×30 cm×3.5 cm 的轻质泡沫铝垫板,上方铺设砂垫层,厚度为10 cm。在掌子面设置集水坑和移动集水箱,完善洞内排水系统,定期疏通以保证排水的顺畅性。施工期间,由专人及时抽排水,避免拱脚遭水的浸泡。

6 结语

综上所述,大断面黄土隧道的施工条件特殊,初期支护结构可能因围岩应力作用而出现异常,具体表现为钢架扭曲变形、混凝土开裂等问题,埋下质量隐患和安全隐患,所以,采取初期支护变形控制技术至关重要。经过本文对工程实例的分析,提出三台阶大拱脚临时仰拱法和设置围岩应力释放装置法,经过多方面的对比分析后,认为设置围岩应力释放装置的综合应用效果良好,在防止初期支护变形开裂的同时还具有机械化水平高、成本低、速度快等优势,实践表明,设置围岩应力释放装置的施工方案取得了良好的应用效果,具有推广价值。