深水夹层管准静态屈曲传播实验设计

付光明, 连鹏坤, 李舒鑫, 彭玉丹, 李爱华

(1.中国石油大学(华东)非常规油气开发教育部重点实验室,山东青岛 266580;2.油气钻完井技术国家工程研究中心,山东青岛 266580)

0 引 言

深远海油气资源是未来能源的重要增长点,当前用于深远海油气开发的海洋工程装备面临严峻挑战。其中,深水管道是保障深水油气安全高效开发的重要装备之一。为满足深水高压、低温等恶劣环境下油气输运安全的需求,国内外学者提出了多种结构形式的海底管道设计。深水夹层管由内外钢管和中间保温夹层组成,具有良好的保温性能和抗压性能,是未来极具潜力的深水开发装备。然而,在深水高压下,夹层管容易发生局部屈曲失稳,屈曲变形将在极短时间内传播至数千米,严重影响海底管线的结构完整性,威胁深水油气流动安全。为预防实际工程中海底管道大范围屈曲传播,保障深水油气输运安全,亟需开展深水夹层管屈曲传播机理研究。

国内外学者对外压作用下管中管、夹层管的屈曲传播进行了相关研究。Gong 等[1]开展了管中管的屈曲传播实验,分析了管中管的屈曲传播特性。Kyriakides[2]开展了准静态条件下的管中管屈曲传播实验,验证了管中管屈曲传播有限元模型的准确性。付光明等[3]对偏心影响下的夹层管进行了数值模拟,揭示了偏心距等几何参数对夹层管抗屈曲能力的影响。张磊等[4]通过数值模拟方法对夹层管屈曲传播行为进行分析,讨论了夹层管初始缺陷、层间系数对屈曲传播压力的影响。Fu 等[5-6]建立了二维夹层管模型,研究了夹层管几何参数、材料属性等对夹层管压溃压力的影响,并基于3 125 组数值模拟结果,提出了适用于不同几何参数、材料性能和层间摩擦因数的夹层管抗压强度简化公式。An 等[7-8]开展了填充金属、聚乙烯醇(PVA)纤维的夹层管压溃和屈曲传播实验,建立了夹层管有限元模型,研究了夹层管尺寸、椭圆度等对压溃压力的影响。付光明等[9]进行了基于聚乙烯醇纤维增强水泥材料的夹层管静水压溃实验,验证了结构的稳定性。Gong 等[10]和Xu 等[11]开展了内外管为铝合金、夹层为聚丙烯的夹层管屈曲传播实验,研究了层间黏附行为和夹层材料性能等因素对屈曲传播压力的影响。Yang 等[12-13]开展了填充应变硬化水泥基复合材料的夹层管屈曲传播实验,分析了外压作用下夹层管的几何尺寸和材料性能对屈曲传播压力的影响。Fu 等[14]进行了以应变硬化水泥基复合材料为夹层的夹层管压溃及屈曲传播实验,建立了夹层管的压溃及屈曲传播有限元模型,并验证了模型的准确性。付光明等[15]通过数值模拟和实验验证模型,分析了海底管道压溃传播过程中压溃变形与压力脉冲的耦合特性,总结了管道压溃脉冲变化行为规律。尽管已有大量的相关研究,但是准静态条件下夹层管屈曲传播机理仍不明确,有待进一步的实验分析。

为研究准静态条件下夹层管屈曲传播行为,设计了以SS304 不锈钢为内外管、高密度聚乙烯(HDPE)为夹层的夹层管准静态屈曲传播实验。对SS304 不锈钢和HDPE进行力学性能测试,制作了夹层管比例缩尺模型并进行准静态屈曲传播实验。

1 实验设计与步骤

1.1 夹层材料基本力学性能测试

对夹层管的夹层材料HDPE 进行拉伸实验,拉伸实验试件设计图如图1(a)所示,实际制作的夹层材料拉伸试件如图1(b)所示。共加工3 组夹层材料拉伸试件,基本尺寸如表1 所示。

表1 夹层材料拉伸试件尺寸

图1 夹层材料拉伸实验试件

夹层材料力学性能的拉伸试验机如图2 所示。通过缓慢加载的方式(0.9 mm/min)实现准静态加载,测试结果如图3 所示。

图2 夹层材料单轴拉伸实验

图3 夹层材料应力-应变曲线

夹层材料应力-应变曲线呈现理想弹塑性特点。在材料的弹性阶段,应力随应变线性增加;材料屈服后,随着应变的增加应力基本不变。3 组夹层材料拉伸测试结果如表2 所示。夹层材料的平均弹性模量为1 136.85 MPa,平均屈服强度为20.35 MPa。

表2 夹层材料拉伸测试结果

1.2 SS304 不锈钢材料测试

针对夹层管内外管,采用全壁厚纵向弧形拉伸试件。对于外径为30 ~50 mm的管材,平行段宽度为10 mm,厚度为管材厚度;对于外径为50 ~70 mm 的管材,平行段宽度为15 mm。SS304 拉伸试件如图4 所示。分别加工了3 组SS304 不锈钢内管和外管试件,尺寸如表3 所示。

表3 SS304 不锈钢拉伸试件尺寸

图4 SS304不锈钢拉伸试件

测试内外管金属材料力学性能的拉伸试验机如图5 所示。小尺寸试件加载速率为0.45 mm/min,大尺寸试件加载速率为0.60 mm/min,准静态加载。测试结果如图6 所示。

图5 SS304不锈钢试件拉伸

图6 SS304不锈钢试件应力-应变曲线

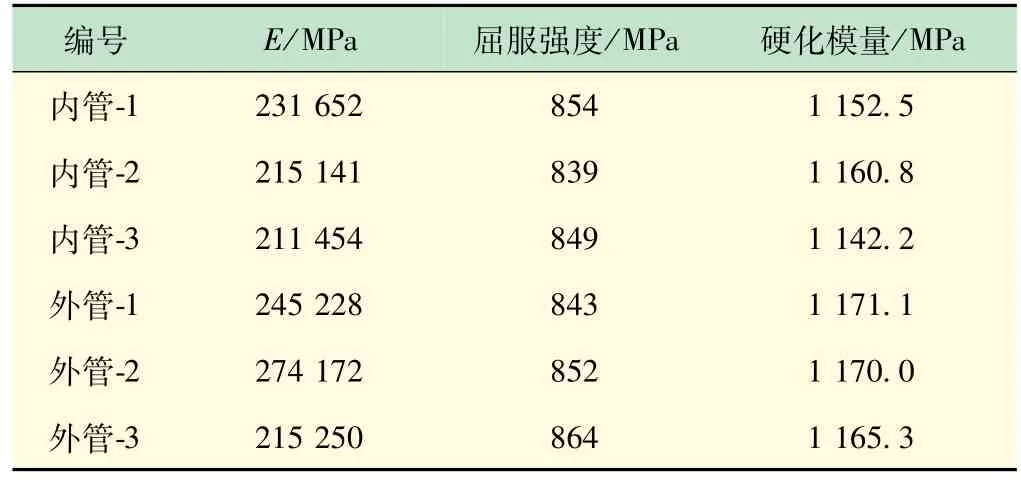

由图6 可知,夹层管内外管金属材料应力-应变曲线呈现应变硬化的特点。在材料的弹性阶段,应力随应变线性增加,斜率为弹性模量;材料屈服后,应力随应变缓慢增加,斜率为硬化模量。3 组夹层管内外管金属材料拉伸试验结果如表4 所示。内外管金属材料的平均弹性模量分别为219 415.67、244 883.33 MPa,平均屈服强度分别为847.33、853.00 MPa,平均硬化模量分别为1 151.83、1 168.80 MPa。

表4 SS304 不锈钢试件拉伸试验结果

1.3 夹层管加工工艺流程

加工了2 组外管厚度不同的夹层管试件,基本尺寸如表5 所示。

表5 夹层管试件尺寸

夹层管的屈曲传播实验需要在管道的内外空间制造压力差,因此采用密封塞封闭夹层管的两端,密封塞和焊接加工完成的管道如图7 所示。

图7 夹层管密封塞焊接

为使夹层管在实验条件下易发生屈曲从而获取屈曲传播压力,在夹层管制造局部初始缺陷,在距管道端部200 mm处使用压力机对管道进行对称挤压。制造的初始缺陷如图8 所示。

图8 夹层管试件初始缺陷制造

1.4 深水高压舱压溃实验

采用HPW1500/35(3)型号室内高压舱对夹层管进行准静态屈曲传播实验,如图9 所示。该型号高压舱最大工作压力为35 MPa,工作温度为常温,内径为1.5 m,内部净空长度为3.0 m,工作介质为水,最长保压时间可达260 h。

图9 高压舱外形

夹层管准静态屈曲传播实验的具体过程如下:首先,将夹层管置于高压舱内,固定后关闭高压舱;然后,通过外置泵向高压舱内部缓慢注水,进行排气和加压。在加压过程中,设置初期加压速率为0.35 MPa/min。当高压舱内压力达到4.00 MPa 时,停止加压,静置5 min,观察高压舱压力是否下降,以判断夹层管密封性是否完好。若高压舱内压力无变化,表明夹层管密封良好,继续注水加压,待高压舱内压力接近试件临界压溃载荷预估值的50%时,将加压速率设定为0.1 MPa/min,实时观察并记录压力随时间变化直至夹层管被压溃,然后泄压、排水,取出夹层管。

2 实验结果与讨论

屈曲传播实验结束后,通过泄压阀卸除高压舱内的压力,并排空流体。利用相应的工具取出夹层管,发现夹层管在外压作用下均已压溃,具有初始缺陷一端的压溃程度较高,屈曲传播进行到管道末端的堵头位置处停止,如图10 所示。

图10 试件压溃后变形

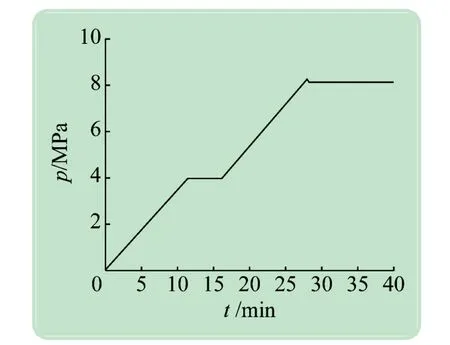

SP2C2 夹层管的压力-时间曲线如图11 所示。压力以0.35 MPa/min 的速率上升,在4.00 MPa 时暂停5 min,继续加压至8.20 MPa,观察到夹层管开始逐渐压溃,同时传感器上显示压力下降至8.10 MPa,随后维持在8.10 MPa,直到屈曲传播完成后5 min 内压力未发生改变。因此,判断SP2C2 夹层管屈曲传播压力为8.10 MPa。

图11 SP2C2夹层管压力-时间曲线

对比SP2C2 与SP3C2 夹层管实验结果,当夹层管尺寸由外管直径55.20 mm、壁厚1.84 mm增加至外管直径57.10 mm、壁厚2.90 mm 时,屈曲传播压力由8.10 MPa上升到了19.50 MPa,增幅为140.74%,说明增加夹层管的外管厚度可以显著提升夹层管的屈曲传播压力。

SP3C2 夹层管的压力-时间曲线如图12 所示。压力以0.35 MPa/min 的速率上升,在4.00 MPa 时暂停5 min,继续加压至19.90 MPa 时,观察到夹层管初始缺陷开始缓慢扩大。由于舱体较大,夹层管压溃后舱内体积变化不大,因此压力变化也不大,压力下降至19.50 MPa,随后保持在19.50 MPa直到屈曲传播至管端。因此,判断SP3C2 夹层管的屈曲传播压力为19.50 MPa。

图12 SP3C2夹层管压力-时间曲线

3 结 语

设计了深水夹层管准静态屈曲传播实验,通过实验观察了夹层管在准静态静水压下的压溃变形及屈曲传播过程,分析了夹层管的准静态屈曲传播特性。结果表明,通过提高夹层管外管的厚度能显著增强夹层管的抗屈曲传播能力。设计的实验能够满足夹层管准静态屈曲传播压力测试,实验获得的屈曲传播压力数据可为夹层管基本结构设计和现场工程应用提供参考。