等离子喷涂与激光重熔复合制备Mo2NiB2涂层的组织和性能研究*

赵远涛,潘正阳,刘明辉,张士陶,刘沈强,赵冬冬,李文戈,刘彦伯

(1.上海海事大学,上海 201306;2.上海市纳米科技与产业促进发展中心,上海 200237;3.上海市松江区绿化和市容管理局,上海 201699)

金属陶瓷材料兼具金属材料的韧性、塑性,以及陶瓷材料的高强度和化学稳定性等优异性能,已在航天航空、矿山机械、轨道交通、注塑模具等领域中被广泛应用[1–2]。按照陶瓷相的种类,可将金属陶瓷大致分为氧化物基、碳化物基、氮化物基、硼化物基4 种类型。硼化物基金属陶瓷具有较高的硬度、耐磨性、抗氧化性、催化性等优良特性,但同样也存在常温脆性较高,以及较差的烧结性和抗热冲击性等缺点,限制了其发展,所以三元硼化物引起国内外广泛关注[3]。常见的三元硼化物性能如表1 所示[4]。三元硼化物Mo2NiB2基金属陶瓷材料由Mo2NiB2硬质相和Ni 基黏结相组成,具有良好的综合性能和突出的耐磨耐蚀性能,已被广泛应用于表面工程领域[4–5]。

表1 三元硼化物基金属陶瓷特性[4]Table 1 Characteristic of ternary boride based cermets[4]

大气等离子喷涂工艺通过高温焰流将材料粉末加热到熔化或半熔融状态,后将其喷射到基体表面,粒子在高速冲击下到达基体,铺展形成扁平的涂层[6–9]。但是对于形成的涂层,其本身的层状结构、孔隙和微裂纹,以及与基体间的弱机械结合都会限制其应用和发展。夏雨[10]采用等离子喷涂制备Mo2FeB2三元硼化物金属陶瓷涂层,发现喷涂过程中形成的孔隙会影响涂层的致密性,降低涂层的结合强度。Qiao 等[11]发现等离子喷涂8YSZ 热障涂层孔隙率高,并且其内部复杂的孔隙结构会产生较大的应力集中,影响涂层的力学性能。激光重熔是一种常用于喷涂涂层的后处理技术,可以有效降低涂层的孔隙率,减少裂纹的产生,实现基体间由机械结合向冶金结合的转变,同时可以将部分未熔化的颗粒和层状结构转变为整体结晶组织,消除涂层微观结构的不均匀现象,使涂层性能得到改善[12–13]。Xu 等[14]研究发现,激光重熔NiAl 涂层可以消除涂层中存在的单质Ni 和Al,生成晶粒结构分布均匀的AlNi3相。高度合金化的NiAl 涂层硬度可以达到(492.4±16.2) HV0.2,是重熔处理前的3 倍。Manjunatha 等[15]对APS Mo 涂层进行激光重熔,发现Mo 涂层孔隙率由10.83%降至1.34%,显微硬度从630HV0.1提高到750HV0.1,其原因为激光重熔可以使Mo 涂层与基体间的弱机械结合向冶金结合转变。Yu 等[16]在进行激光重熔APS Al2O3–20% ZrO2(质量分数)涂层后发现,重熔后涂层平均显微硬度得到了显著性的提升,从约1000HV0.3增加到1600HV0.3,其原因为激光重熔可以消除涂层中孔隙、空隙和层状结构等微观结构不均匀性。Feng 等[17]对经激光重熔的APS ZrO2–Y2O3(Yttriastabilized zirconia,YSZ)和La2Zr2O7涂层进行1100 ℃高温氧化试验,发现激光重熔能够有效降低氧化增重率,这是因为外部氧原子难以通过致密的重熔涂层进入内部的黏结涂层,从而提高了热障涂层的耐高温氧化性能。因此,对APS Mo2NiB2基金属陶瓷涂层进行激光重熔处理,探索激光重熔方法对涂层组织结构与性能的影响规律,对Mo2NiB2基金属陶瓷涂层的推广与应用至关重要。

本文采用大气等离子喷涂方法在Q235 低碳钢表面制备Mo2NiB2基金属陶瓷涂层,之后在不同功率下对其进行激光重熔。对等离子喷涂涂层和激光重熔后涂层的物相构成和微观结构进行分析,最后对涂层的力学性能、腐蚀性能等进行性能分析,揭示激光重熔对APS Mo2NiB2基金属陶瓷涂层组织性能的影响规律。

1 试验及方法

试验采用的基体材料为Q235低碳钢,尺寸为30 mm×30 mm×5 mm,试验前对其表面喷砂并用无水乙醇超声30 min,以保证基体表面的清洁度和粗糙度。选用粉末为Mo2NiB2金属陶瓷粉末(JN58,广东博杰特新材料科技有限公司),粉末直径在50~100 μm 之间,粉末图像如图1 所示。试验前将Mo2NiB2粉末放入电热鼓风干燥箱静置烘干,干燥时间为2 h,干燥温度设置为80 ℃以去除粉末中包含的水分。Mo2NiB2金属陶瓷粉末化学成分如表2 所示,Q235 低碳钢化学成分如表3 所示。

图1 Mo2NiB2 金属陶瓷粉末显微图像Fig.1 Microscopic image of Mo2NiB2 cermet powders

表2 Mo2NiB2 金属陶瓷粉末化学成分(质量分数)Table 2 Chemical composition of Mo2NiB2 cermet powder (mass fraction) %

表3 Q235 低碳钢化学成分(质量分数)Table 3 Chemical composition of Q235 carbon structural steel (mass fraction) %

采用Oerlikon Metco 公司生产的大气等离子喷涂设备制备Mo2NiB2基金属陶瓷涂层,喷涂过程中使用F4MB 喷枪,送粉率30 g/min、氢气流量10 L/min、载气流量5 L/min、喷枪步距2 mm、喷涂速度500 mm/s、喷涂电流550 A、氩气流量45 L/min、喷涂距离80 mm,喷涂过程中以氩气作为主气,氢气作为辅气。使用确定喷涂工艺制备涂层,将涂层命名为M1。在使用M1 涂层制备工艺重新制备涂层后使用上海嘉强公司生产的激光熔覆设备进行300 W、500 W功率激光重熔,300 W 重熔后涂层命名为M2; 500 W 重熔后涂层命名为M3。然后对3 种涂层使用UltimaⅣ型X 射线衍射仪分析其物相结构,电压50 kV、电流40 mA,扫描范围20°~100°、扫描速度5°/min、步长0.02°。通过Hitachi TM3030 扫描电子显微镜观察其微观结构,利用附带的Oxford Swift 3000 能谱仪测定元素成分分布并进行含量分析。采用上海泰明光学仪器公司所生产的HXD–1000TMC/LCD 型维氏显微硬度计测量涂层硬度,在涂层表面选取5 个位置进行测量后取平均值,载荷为200 gf,保荷时间为10 s,物镜倍率为40 倍。使用UMT-TriboLab 摩擦磨损试验机在室温条件下对涂层进行干摩擦试验,摩擦副为WC 球(直径为6 mm),外加载荷为40 N,频率5 Hz,摩擦时间设定为10 min,摩擦行程为30 m。使用BGD 500 数显拉开法附着力测试仪对涂层结合强度进行测定,对3 种涂层试样分别进行3 次测定并取平均值。使用瑞士Metrohm Autolab 电化学工作站对基体和涂层进行耐腐蚀性能测试,在质量分数为3.5%的NaCl 溶液中采用三电极测试,参比电极为Ag/AgCl,对电极为铂电极,工作电极为所需测试样品,样品表面积为1 cm2。

2 结果与讨论

2.1 激光重熔对涂层物相的影响

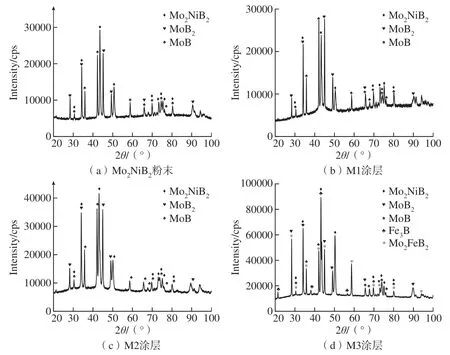

图2 为Mo2NiB2粉末和3 种Mo2NiB2涂层的XRD 图谱。可知,原始粉末主要由Mo2NiB2陶瓷相、中间相MoB2和MoB 组成;与Mo2NiB2粉末的图谱相比,M1 涂层的XRD图谱中各衍射峰出现的2θ角度没有发生变化,即没有新的物相生成,仅在峰值强度上出现变化,说明等离子喷涂过程中粉末熔化后Mo2NiB2相仍得以保存,但Mo2NiB2相的相对衍射强度有所下降,而MoB2和MoB 相的相对衍射强度有所增加,说明Mo2NiB2相发生了部分分解,这可能是由于等离子喷涂的快速熔化与凝固行为引起成分分布不均导致的;从图2(c)中可以看出,M2涂层衍射峰的位置也与M1 相同,只在峰值强度上出现变化,Mo2NiB2相的衍射强度增加,而MoB2和MoB相的衍射强度下降,说明激光重熔使得涂层中的中间相与Ni 元素发生熔合反应形成了Mo2NiB2相;从图2(d)可以看出,M3 涂层衍射峰位置与M1 衍射峰位置有所不同,在形成原先物相的基础上,又生成了Fe3B和Mo2FeB2等新物相,且MoB2和MoB 相的衍射强度进一步下降,而Mo2NiB2相的衍射强度进一步增加,这是由于更高的激光能量促使涂层成分均匀性增加,使得Mo2NiB2相生成量增加,而Q235 基材在激光高能量的熔融与熔池搅拌作用下,使得Fe 元素与涂层元素发生固溶,进而生成其他物相。

图2 Mo2NiB2 粉末和Mo2NiB2 涂层XRD 图谱Fig.2 XRD patterns of Mo2NiB2 powder and Mo2NiB2 coatings

2.2 激光重熔对涂层微观形貌的影响

图3 为3 种Mo2NiB2涂层的表面显微形貌图。由图3(a)可知,M1 涂层表面存在较多未熔融的颗粒,这是由于等离子喷涂过程中,部分Mo2NiB2粉末颗粒未完全熔融或在飞行过程中快速凝固导致,另外在M1 涂层表面也存在熔融颗粒铺展较好的形貌;由图3(b)与(c)可知,经激光重熔后的M2、M3 涂层表面未呈现出等离子喷涂后的形貌,其片层状结构和未熔融颗粒堆积结构消失,形成光滑的平面,同时产生了大量类圆形析出相。为分析该类圆形物相成分,采用EDS 对M3 涂层表面的元素分布进行分析,如图4 所示。激光重熔涂层表面的黑色类圆形相中富集了Mn 元素,且存在部分Cr、Fe、V、B 等元素,说明该相为Mn的合金相或其硼化物相。另外从图4 中还可以看出,Mo、Ni 与Mn 3 种元素的分布出现较为明显的分离现象,原因为Mn 原子半径较大,自身在Mo2NiB2相中的溶解度较小导致的,而Cr、Fe、V 等原子在涂层中的分布较为均匀,对Mo2NiB2相有较好的固溶强化作用。同时,从图3(b)和(c)还可知,M3 涂层中的富Mn相尺寸减小,且分布比M2 涂层更均匀,这是因为激光功率的升高使熔池的扰动范围更广,使得Mn 元素分布更加均匀。

图3 Mo2NiB2 涂层表面显微形貌Fig.3 Surface microstructure of Mo2NiB2 coating

图4 M3 涂层表面元素分布Fig.4 Element distribution on the surface of M3 coating

图5 为3 种Mo2NiB2涂层的截面微观形貌图。M1 涂层表现出典型的等离子喷涂产生的层状结构,同时其内部含有大量的孔洞和裂纹,主要是由于等离子喷涂过程中熔融粒子堆叠时没有完全熔合且熔融粒子的快冷特性使得气体来不及完全逸出而形成[18–19]。经过激光重熔后,M2 和M3 涂层层状结构和未熔颗粒等缺陷基本消失,但由于较低的激光功率(300 W)不足以影响整个涂层厚度,使得M2 涂层与基体界面处仍存在少量裂纹。而较高的激光功率(500 W)使得M3 涂层与基体界面之间结合良好。另外,3 种涂层都明显地分为灰色相和块状的白色相,M1 涂层中的白色相块在涂层中分布不规律;而经过激光重熔后的M2和M3 涂层中的白色相块明显与灰色相块产生分层现象,采用EDS 对M3 涂层截面元素分布进行分析,结果如图6 所示。可知,Mo 元素主要分布在白色相中,灰色相则以Ni 元素为主,少量Cr、V、Fe 元素则均匀分布在图层中,而经过激光重熔后,Mn 出现团聚现象。表4 给出了图层中不同元素的含量,与图6 对比可知,Mo、Ni 元素的含量和占比都是最多的。根据胡肇炜[4]的研究可知,涂层中的白色相块由Mo2NiB2强化相和MoB、MoB2、Mo2B 中间相等组成。Ni 元素则作为主要的黏结相均匀分布在灰色相中。因此在图5 中出现分层现象的主要原因为激光熔池的扰动及基材对涂层的稀释。激光熔池的扰动使得基材对涂层的稀释率增加,进而形成了表层Mo2NiB2强化相多,而靠近底部Mo2NiB2强化相含量少的状况,中间层出现明显分层的情况可能是激光熔池扰动的结果。另外,从图5(a)与(b)中可以看到白色相块随激光功率的提高而分布更加细密、均匀,这主要是因为高功率下涂层熔化程度更高,使得白色Mo2NiB2颗粒进一步熔融并分布均匀,增加了其形核点的数量,致使Mo2NiB2强化相颗粒的细化与均匀分布。

图5 Mo2NiB2 涂层截面显微形貌Fig.5 Cross-sectional microstructure of Mo2NiB2 coating

图6 M3 涂层截面元素分布Fig.6 Element distribution of M3 coating cross-section

表4 M3 涂层截面各元素含量

Table 4 Element content of M3 coating cross-section %

元素MoNiCrVMnFeB质量占比51.0434.525.112.412.382.851.68原子占比35.2338.776.513.132.873.3710.12

通过ImageJ 软件分析测量得到M1、M2 和M3 涂层的孔隙率,如表5 所示。可知,M1 涂层的孔隙率最大,为7.65%;M2、M3 涂层的孔隙率分别为3.10%和2.45%。结果表明,经激光重熔后涂层孔隙率明显减小,涂层变得更加致密,但是仍有少量孔洞存在,这可能因为激光重熔过程中熔池中的气体未能及时排除导致。

表5 Mo2NiB2 涂层孔隙率Table 5 Porosity of Mo2NiB2 coating %

对M3 涂层与基体结合处元素分布进行分析,结果如图7 所示。由图5 可知,M1、M2 涂层与基体结合处有明显边界,涂层与基体间为弱机械结合,而经过500 W 激光重熔后的M3 涂层与基体结合处出现了热影响区域,形成灰色条带,结合图7 可以看出,灰色条带处各元素扩散现象明显,说明高功率激光输入使界面处大量Fe 元素进入到Mo2NiB2涂层中,涂层与基体间形成冶金结合,同时使Mn 元素出现了偏聚现象。

图7 M3 涂层与基体结合处元素分布Fig.7 Element distribution at the junction of M3 coating and substrate

2.3 激光重熔对涂层硬度和结合强度的影响

图8 是基体和Mo2NiB2涂层表面显微硬度图。Q235 基材与M1、M2、M3 涂层硬度为别为182.2HV0.2、2213.6HV0.2、1863.3HV0.2、1781HV0.2,说明涂层硬度随着激光重熔功率的提高而降低,但硬度最低的M3 涂层仍约为基材的10 倍。基于复合材料的强化机制可知,在Mo2NiB2金属陶瓷复合材料中第二相强化机制起着重要的作用,即Mo2NiB2含量的增加有助于复合材料硬度的提高。随着激光功率的提高,由于基材对涂层的稀释率增加,导致Mo2NiB2等强化相的含量降低,从而引起涂层硬度的降低。从图4 中可以看出,Mn等大尺寸原子元素出现了偏聚现象,其与Ni、Mo 元素的分布出现分离,使得涂层中Ni 合金基材与Mo2NiB2相的固溶强化效果降低,进而在一定程度上使涂层硬度减小。

图8 基体和Mo2NiB2 涂层表面显微硬度Fig.8 Surface microhardness of substrate and Mo2NiB2 coating

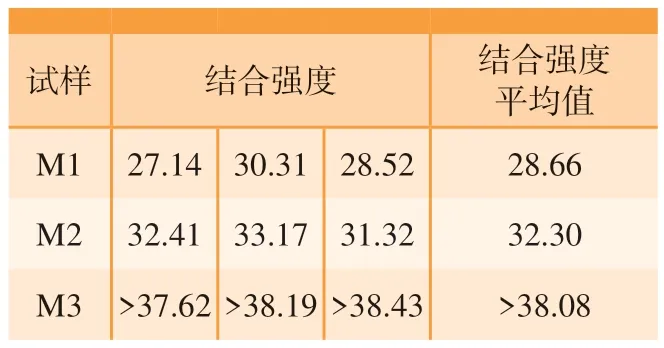

表6 为3 种Mo2NiB2涂层的结合强度。M1、M2、M3 涂层的平均结合强度分别为28.66 MPa、32.30 MPa、38.08 MPa,在测试M3 涂层结合强度的过程中,由于黏结剂出现内部开裂且断裂部位全部发生在黏结剂内部,故M3 涂层的真实结合强度要大于38.08 MPa。以上结果说明随着激光重熔功率的提高,涂层的结合强度逐渐增大,表明激光重熔可以使M1 涂层的一些缺陷消失,结构变得致密,提升了涂层内聚力。对于M3涂层的高结合力,除了消除缺陷外,高功率的激光也使部分基体被熔化,由于“对流传质”的作用[20],涂层和基体界面处元素相互扩散,二者间由弱机械结合转变为牢固的冶金结合。高结合力可以确保涂层紧密地附着在基材上,使涂层具备更长的使用寿命。

表6 Mo2NiB2 涂层结合强度Table 6 Bonding strength of Mo2NiB2 coating MPa

2.4 激光重熔对涂层摩擦磨损性能的影响

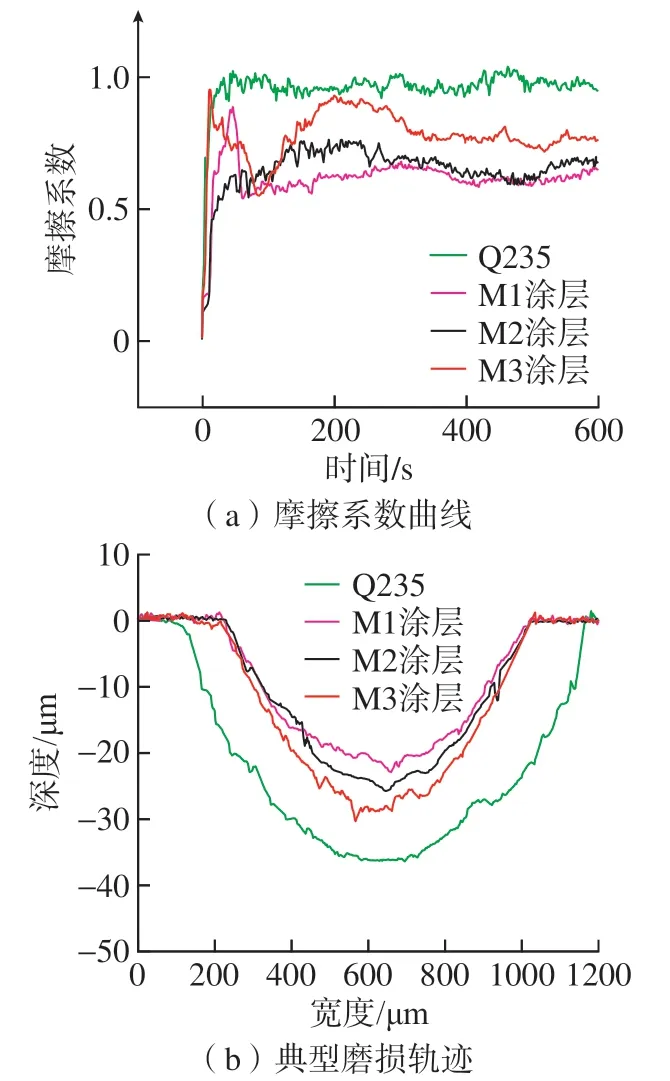

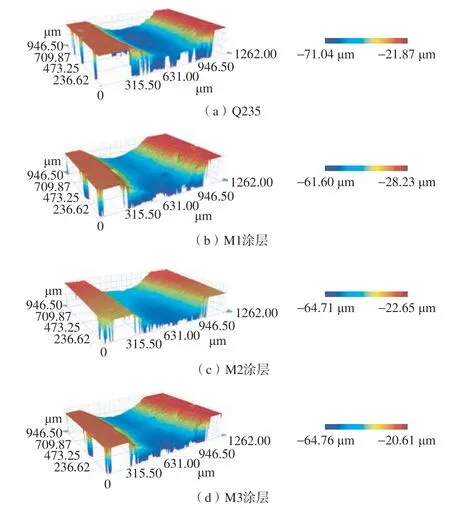

对Q235 基材和3 种Mo2NiB2涂层进行干滑动摩擦磨损试验,测得摩擦系数(COF)曲线和典型磨损轮廓如图9 所示。由图9(a)可知,基材和涂层在磨损初期都与摩擦副进行了快速磨合,使得摩擦系数快速增加之后趋于稳定。这是由于在磨损初期,WC 摩擦副球与试样表面接触面积小,涂层表面粗糙度较大,导致了摩擦系数曲线波动剧烈。随着摩擦时间的延长,基体和涂层表面粗糙度降低,摩擦副之间的接触面积增大,摩擦系数曲线趋于稳定。另外,获得的4 组试样平均摩擦系数分别为0.96、0.62、0.66、0.78。这是因为涂层的硬度随着激光重熔功率的增大而降低,使得磨损过程中产生较多的磨屑,导致摩擦系数增加。由图9(b)可知,Q235 基材有最大的磨痕轮廓,而随着激光重熔功率的增加,其磨痕轮廓出现了逐渐增大的规律,等离子喷涂涂层具有最小的磨损轮廓,基材、M1、M2 和M3 涂层的体积磨损率分别为1.12×10–4mm3/(N·m)、4.81×10–5mm3/(N·m)、5.29×10–5mm3/(N·m)、6.25×10–5mm3/(N·m)。3 种涂层的磨损率明显低于基体,表明在基体表面制备Mo2NiB2涂层可以显著提高耐磨性能。

图9 摩擦系数曲线/典型磨损轨迹线形图Fig.9 Friction coefficient curve/ typical wear trajectory line chart

图10 为涂层摩擦磨损后的表面白光干涉形貌图。Q235 基材出现了大而深的磨痕形貌,而M1 涂层表面的磨损形貌最小,其与图9(b)数据一致。图11 为涂层磨损后的表面形貌图。M1 磨损后表面出现部分裂纹和小面积剥落现象,其原因为M1 涂层的硬度大、脆性较高,并且具有气孔等缺陷,这些有利于裂纹的生长和扩展,最终导致涂层部分剥落,但其表面并未出现脱落颗粒导致的犁沟;相比M1 涂层,M2 涂层磨损表面也存在较多的裂纹与剥落现象,且表面出现了较为明显的犁沟,这是由于激光熔覆促使涂层中的合金相含量升高,脱落的磨粒在其表面刻划形成,从而导致涂层的磨损率升高;由图11(c)可知,M3 涂层表面也出现了少量裂纹与剥落现象,磨损表面整体光滑,但其出现了较多的犁沟,使其磨损量增加。由图11 可知,3 种涂层的主要磨损机制为磨粒磨损。结合上述硬度分析结果可知,Mo2NiB2涂层的耐磨性能与硬度存在一定程度上的正相关趋势,硬度较高的涂层具有较好的耐磨性能。

图10 白光干涉形貌图Fig.10 White light interference topography

图11 涂层磨损显微形貌图Fig.11 Diagram of friction and wear microstructure

2.5 激光重熔对涂层耐腐蚀性能的影响

图12 为Q235 基材和3 种涂层的动态极化曲线。可知,相对于M1涂层,经激光重熔后的M2、M3 涂层具有更高的自腐蚀电位,且随着激光功率的升高,自腐蚀电位逐渐提高。采用Tafel 外推法对极化曲线进行计算,可以得到涂层自腐蚀电流与电位(表7)。可知,M1 涂层的自腐蚀电位(Ecorr)较低,为–776 mV,同时腐蚀电流密度(Icorr)较大,为0.152 μA/cm2。经激光重熔后,随着激光功率的升高,涂层Ecorr逐渐增大,Icorr逐渐减小。原因是激光重熔能减少未熔融颗粒、孔隙和裂纹等缺陷,增强了涂层的致密性,有效提高了涂层耐腐蚀性能。

图12 基体和Mo2NiB2 涂层动态极化曲线Fig.12 Dynamic polarization curves of substrate and Mo2NiB2 coating

表7 基体和Mo2NiB2 涂层的自腐蚀电位和腐蚀电流密度Table 7 Self-corrosion potential and corrosion current density of substrate and Mo2NiB2 coating

对动态极化试验后的样品进行SEM 分析,结果如图13 所示。M1涂层表面发生了一定的腐蚀状况,产生了腐蚀裂纹与腐蚀凹坑,这是由于等离子喷涂涂层表面缺陷较多且孔隙率较大,为腐蚀介质在涂层中扩散提供通道,加速了腐蚀行为。而M2涂层经腐蚀后呈现了较多的腐蚀小坑,这些小坑呈现出较为规整的多边形结构,这是由于腐蚀过程中腐蚀产物脱落造成的。在复合材料发生腐蚀时,由于Mo2NiB2的腐蚀电位较高可作为腐蚀阴极,而Ni 基合金相的腐蚀电位较低则作为腐蚀阳极,使得溶液发生腐蚀电化学行为。

在M2 涂层发生腐蚀时,Mo2NiB2与周围的Ni 基合金相的界面将被优先腐蚀,这是由于强化相与基体相热物理性能的差异,易导致两者界面产生较多的位错堆积,使腐蚀加速。两相界面的腐蚀导致了强化相颗粒的脱落。从图13 中也可以看出,M3涂层表面也有许多腐蚀凹坑,但其腐蚀凹坑的尺寸比M2 中的凹坑尺寸小,这是由于激光重熔后Mo2NiB2被进一步均匀化与细化,分布更加均匀,从而使得其发生局部腐蚀的概率相对M2 进一步减小,而其易产生更均匀的腐蚀原电池,避免了严重点蚀的产生,且较多的腐蚀原电池可以促进M3 涂层的阳极极化,降低腐蚀电流。

3 结论

本文采用等离子喷涂与激光重熔复合方法在碳钢表面制备了Mo2NiB2基金属陶瓷涂层,并研究了激光重熔功率对其组织与力学、腐蚀等性能的影响,得出以下主要结论。

(1)等离子喷涂并未明显改变涂层的物相构成,而随着激光功率的增加,涂层中Mo2NiB2含量有所增加,但由于基体稀释作用的增加,也导致涂层出现较多的含Fe 物相。

(2)等离子喷涂涂层存在较多缺陷,经激光重熔后涂层内部缺陷及层状结构消失,当激光功率为500 W时,涂层与基材出现了明显的冶金结合。但激光功率的增加导致涂层中Mn 元素出现了偏聚现象。

(3)等离子喷涂(M1)涂层具有最高的硬度,为2213.6HV0.2。而随着激光功率增大,重熔后涂层硬度与耐摩擦磨损性能逐渐减小,但其与基材的结合强度和耐腐蚀性能逐渐提高,最大结合强度为38.08 MPa,最小腐蚀电流为0.033 μA/cm2。这主要归因于基材对涂层的稀释、涂层内部缺陷数量的减小、Mn 等元素的分布及Mo2NiB2强化相的含量变化等组织因素。