TC17 钛合金激光熔覆熔池实时监测算法研究*

李子帆,蔡振华,刘 琦,牛少鹏,邓春明,于子琳

(1.武汉理工大学自动化学院,武汉 430070;2.中国航空制造技术研究院高能束流加工技术重点实验室,北京 100024;3.高能束流增量制造技术与装备北京市重点实验室,北京 100024;4.增材制造航空科技重点实验室,北京 100024;5.广东省科学院新材料研究所,广州 510651;6.武汉理工大学信息学院,武汉 430070)

航空发动机压气机叶片作为发动机的核心零件,承担着压缩空气为燃烧室提供高压空气的重要工作。在飞机服役的过程中,叶片长时间工作在高速、高强度的极端工作环境。随着航空发动机推重比不断提高,压气机部位承受的压力提升,直接增加了叶片发生变形、裂纹甚至断裂的几率[1]。因此为了保证发动机的正常运转,需要定期对叶片进行检查,对受损叶片进行更换或修复。TC17 钛合金最高工作温度为427 ℃,具有强度高、韧性好等特点,广泛应用于航空发动机压气机核心组件[2]。统计数据显示,全新叶片在经过3500 h 工作后需要进行检查,叶片更换的成本为叶片修补的5 倍,而修补后的叶片可以继续工作3000 h,因此修复受损叶片是一种更具经济效益的方法[3]。

目前主要的航空零件表面修复方式有氩弧焊、激光熔覆、电子束焊、线性摩擦焊等[4]。氩弧焊成形精度较低、热影响区大,难以满足航空发动机叶片的型面精度和高强度要求。激光熔覆技术通过小激光光斑准确控制热输入,适用于修复各类结构复杂的零件,具有组织致密、形变小、柔性好,以及便于集成等特点,是航空发动机叶片高质量、高效率修复的趋势之一[5]。激光熔覆过程的特征实时监测是激光熔覆智能化的关键途径[6–8]。在现代制造技术中,对产品的质量控制往往通过生产过程的实时监测,而不是对加工完的产品逐个进行检测以及补偿处理[9]。因此为了保证激光熔覆的质量,发挥其技术优势,需要对激光熔覆过程进行特征监测。

近年来,随着对激光熔覆实时监测需求的不断增长以及信息采集技术的发展,国内外对其研究不断发展。Thompson 等[10]提出了基于光束同轴成像的激光沉积监测系统,通过摄像头以及窄带滤波器采集图像,探究激光功率对激光沉积过程的影响。Wirth 等[11]利用高速摄像机监测激光熔覆过程中,熔池表面粒子的运动轨迹,提出粒子流动趋势与工艺参数有密切的相关性。顾振杰等[12]研发了一套熔池光谱实时监测系统,通过固定在激光发射器上的光谱仪采集光谱信号,研究等离子体对激光能量传输以及熔覆成形质量的影响规律。Muvvala 等[13]通过单点单色测温计对熔覆时的热循环过程进行在线监测,发现缓慢的热循环会导致熔覆体强度的降低。

激光熔覆熔池指通过激光的能量使同步送进的金属粉末加热至熔化,并在基板上形成熔化的液态金属区域[14]。熔池的质量是熔覆质量和工艺变量之间的重要因素,熔池几何特征变化的实时监测对熔覆工艺分析具有重要意义[15],但由于激光熔覆过程中的熔池是移动且熔凝动态变化,并且存在高亮热辐射以及大量飞溅粉末,难以实时准确获得熔池形态以及尺寸[16–17]。因此利用高速图像采集技术和图像处理算法,对熔池的几何形态以及尺寸进行实时监测已经成为应用研究热点。本文以TC17 钛合金为研究对象提出了一种基于图像处理的熔池几何实时监测方法,针对熔池图像高亮的特性,通过非线性变换增强对比度,再采用图像分割、图像去噪等算法对熔池区域进行提取,最后通过AABB包围框对熔池长宽进行实时监测,实现激光熔覆过程熔池实时监测的目标。

1 试验及方法

1.1 试验材料和设备

本文在侧向送粉激光熔化沉积平台开展激光修复试验,如图1 所示。平台包括1 台DPSF 粉末进料器、ABB 机械手和海富HCFS–3000 激光器。激光器通过光纤连接中科四象ZKSX-100TC 设备,激光头通过转接工装安装在机械手上,激光器最大功率2000 W。激光器集成在ABB 机械手主机箱,通过机械手程序控制激光器的开关,试验基材采用TC17 钛合金,试验过程如图2 所示。钛合金粉末和保护气体沿侧向送粉管向基材进行输送,激光沿基材的顶面进行扫描,CCD 相机通过激光器中的反射平台对熔池进行同轴数据采集,并由数据处理平台对图像帧进行处理。

图2 激光熔覆示意图Fig.2 Schematic diagram of laser cladding

1.2 图像处理算法流程

由于激光熔覆过程中图像整体灰度值偏高,且有粉末飞溅形成的噪点,因此需要设计合适的图像处理算法才能对熔池的特征信息进行提取。本研究以TC17 钛合金材料为研究对象,对于CCD 相机采集得到的熔覆区域视频流,借助OpenCV 开源计算机视觉库对熔池几何特征进行识别,算法流程如下。

(1)通过掩膜获得ROI 区域。

在激光熔覆过程中,工业灰度相机采用与熔覆激光同轴的光路对熔覆区域进行观测。为了避免图像无关区域的干扰,提高识别的准确率和速度,本文通过选取480×640 像素的Mask 掩膜对图像进行逻辑“与”操作,提取熔池及其周边图像。

(2)基于伽马变换的图像增强。

由于熔池处和熔池周边的灰度值差距较小,进行阈值分割时鲁棒性和效果会较差,因此需要对熔池图像进行增强,以提高熔池区域的对比度。基础图像增强方法主要基于线性变换或者非线性变换,线性增强能够从全局提升或降低图像的整体灰度,但无法根据图像灰度的空间分布针对目标物体进行局部增强。因此本文采用非线性图像增强算法对高亮熔池区域进行增强。伽马变换是一种简单有效的非线性图像增强算法,对于整体过暗或者过亮的场景,能够增强其对比度[18–19]。对于输入的1 张灰度图像,首先进行归一化,将每个像素点的灰度值除以255,再对每个像素的灰度值进行伽马变换。伽马变换的数学表达式为

式中,H和W1为图像的高度和宽度;r和c为图像的行数和列数;O为输出图像;I为输入图像;γ为伽马变换的参数。取0<γ<1 时,伽马变换可以增强对比度,使较暗的ROI 区域更加明显;取γ= 0 时,图像不发生改变;取γ>1 时,可以通过降低对比度来提取较亮的ROI 区域[20]。

本文的ROI 区域为高亮的熔池区域,如图3 所示。在灰度直方图中体现为灰度值较大的红色框选区域,选取γ=1,2,3 进行试验,可以发现,随着γ变大,红色框选区域的灰度值相较于其他像素灰度值差距变大,即蓝色箭头长度变大,熔池相对于背景更加明显,更易于分割。通过试验,本文最终选取γ=3 作为伽马变换的参数。

图3 不同参数伽马变换结果及直方图Fig.3 Different gamma parameter transform results and histograms

(3)基于阈值分割的熔池提取。

阈值分割作为常见的图像处理算法,因其结构简单,性能稳定,被广泛应用于图像分割场景[21]。其作用对象为灰度图,适用于分割目标与背景灰度值有明显差异的情况。其基本原理为:通过设置灰度阈值,将整张图片的像素点分为两类,将灰度大于该阈值的像素设为白色,将灰度小于该阈值的区域设置为黑色[22]。

在本文中,通过伽马变换增加熔池区域与背景区域的灰度差,使阈值选取范围更大,根据图3(c)可以观察发现,熔池区域灰度值集中在200~225 之间;非熔池区域灰度值集中于0~150 之间。因此本文分别将阈值设置为150、175、200,阈值分割效果如图4 及表1 所示。阈值选取为在150、175 时,存在欠分割现象,高亮粉末或者背景未能被完整分割,熔池识别精度低于90%;阈值选取在200 时,能将熔池区域轮廓较为完整地分割开,熔池精度达到96.8%,因此,本研究阈值分割参数选取为200。

表1 不同阈值下的熔池分割精度Table 1 Proportion of molten pool at different thresholds

图4 阈值分割图Fig.4 Threshold segmentation image

(4)基于连通域轮廓面积的点云去噪。

激光熔覆过程中,除了熔池外,基板上也会残留有高热高亮的非熔池区域,因此分割后的二值图像可能存在冗余的离散非熔池区域,会对熔池几何特征的提取造成干扰。本文通过查找每个连通域的轮廓,并计算其面积,来筛选熔池区域以及非熔池区域。

轮廓提取采用编码的思想,给属于不同层级的边界赋予不同的值。具体思路如下:首先对图像的每一行进行遍历,f(i,j)表示图像第i行、第j列的像素值,当像素值符合以下条件之一时终止。

a.f(i,j–1)= 0,f(i,j)=1,则定义f(i,j)为外边界的起始点;

b.f(i,j)=1,f(i,j+1)=0,则定义f(i,j)为孔边界的起始点。

然后从起始点开始,对边界上的元素进行标记,初始标识符NBD =1,每当接触到新边界加NBD 加1;若f(i,j)=1,f(i,j+1)=0,则将f(i,j)定义为-NBD,即边界终止点,确定图像层级关系后,计算得到轮廓面积,并以此为判断条件,去除面积较小的轮廓。

影响连通域面积的大小的主要因素为线能量密度,即单位时间内单位长度吸收的能量大小,本文依据表2 中试验环境可控的激光功率、扫描速度和送粉速度3 个变量设计了27 组试验,用于统计熔池连通域面积的大小。熔池像素面积结果如图5 所示,其中熔池最小面积为410 pixel2,最大面积为494 pixel2,平均面积为454 pixel2,而无关非熔池区域的平均面积为100 pixel2,因此本文将400 pixel2作为面积临界值,只保留面积大于400 pixel2的连通域轮廓(图6)。

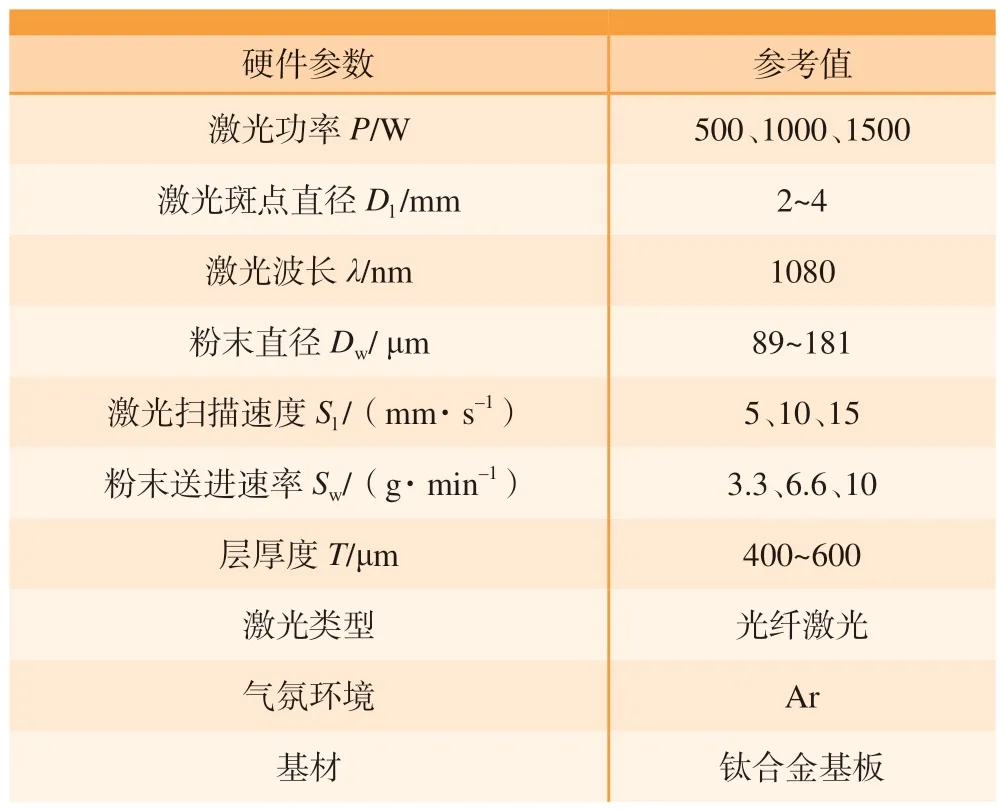

表2 大功率激光熔化沉积平台主要参数Table 2 Main parameters of high-power laser melting deposition platform

图5 熔池面积统计Fig.5 Statistics of molten pool area

图6 轮廓图Fig.6 Contour image

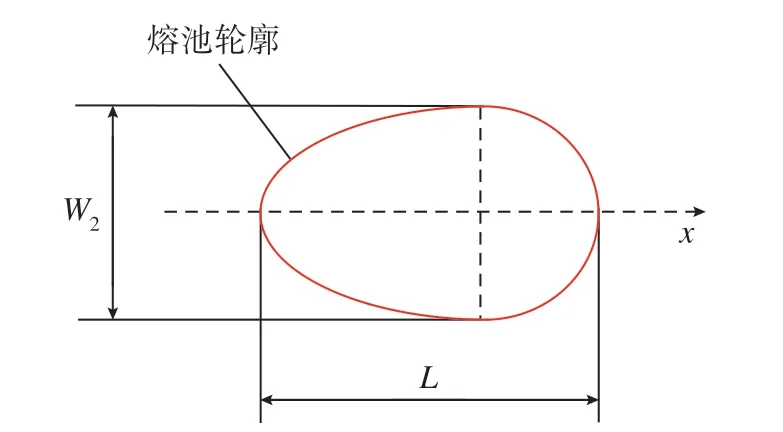

(5)熔池尺寸提取。

熔池的几何特征尺寸参数如图7 所示,熔池整体呈椭圆状。其中,x为熔池扫描方向;L为熔池的长度;W2为熔池的宽度。

图7 熔池尺寸示意图Fig.7 Schematic diagram of molten pool size

本研究通过获取熔池轮廓的AABB包围矩,对熔池几何信息进行提取。包围盒是一种针对二值图像白色区域分布范围的提取算法,其基本原理为使用结构简单的几何体去拟合目标物体的范围。如图8 所示,AABB包围盒即为轮廓垂直边界的最小矩形,边长与图像的上下边界平行,

图8 AABB 包围框Fig.8 AABB bounding box

可以发现,熔池的宽度可以由包围框的高直接得到。如图9 所示,由于强光反射以及粉尘的干扰,熔池尾部的一侧有时会出现类似于拖尾的误检测现象,所以熔池的长度不能简单通过包围框的宽得到。本文将测量的轮廓包围盒竖直中点A、B之间的距离作为熔池的长度。

图9 熔池长度优化Fig.9 Melt pool length optimization

2 试验验证

激光熔覆致密度和表面质量与熔池状态息息相关,而工艺参数决定了熔池区域的几何外形以及波动幅度。为了更全面地验证基于TC17 钛合金的熔池几何监测算法的精度,试验探究了不同工艺参数下熔池长度和宽度的识别误差。

对熔池形态变化占主导地位的工艺参数有扫描速度、送粉速度、激光功率等。本文通过上述熔池识别监测算法,依据表3 中的试验参数,设计了3×3×3 组正交试验,对熔池识别算法的精度进行验证,并分析工艺参数对熔池长度和宽度特征识别精度的影响。本文通过对比算法识别值与实际测量值对算法精度进行验证,如图10 所示,熔池平均宽度可以通过使用游标卡尺对熔道宽度进行多次测量取平均值得到,而激光熔覆过程中的熔池的长度由于熔覆材料的不断堆叠无法进行测量。因此本文将熔道末端圆斑的长度作为熔池长度测量值,并将与算法识别得到的熔道末端时的熔池长度作为识别结果。

表3 试验参数Table 3 Experimental parameters

图10 熔池几何参数测量示意图Fig.10 Schematic diagram of measurement of molten pool geometry parameters

图11 展示了熔池实时监测算法在不同工艺参数下的激光熔覆过程中的识别截图(图像右下角分别标注了激光功率、扫描速度以及送粉速度)。表4 记录了不同工艺参数下识别算法得到的熔池平均宽度和熔覆过程结束时刻的熔池长度,并以实际测量得到数据作为对照。

表4 熔池几何特征提取试验结果Table 4 Experimental results of molten pool geometric feature extraction

分析表4 可以发现,在本试验变量控制区间内,激光功率为影响熔池宽度和长度识别精度的主要因素,激光作为激光熔覆过程的主要能量来源,激光功率与能量密度成正相关,更大的激光功率会使熔池散发出更强烈、更不稳定的光,将直接导致熔池长度和宽度识别精度降低。试验中,激光功率在500 W、1000 W、1500 W时的熔池平均误差分别为0.12 mm、0.26 mm、0.36 mm;扫描速度是影响熔池识别精度的次要因素,随着扫描速度的提升,熔池在基板上的移动速度提升,熔池稳定性降低,导致熔池识别的精度降低。试验中,扫描速度在5 mm/s、10 mm/s、15 mm/s 时熔池的平均误差分别为0.22 mm、0.26 mm、0.28 mm;而送粉速度对熔池识别的精度没有直接影响。

试验结果表明,本文提出的熔池几何监视算法整体平均误差为0.24 mm,最大误差为0.48 mm,最小误差为0.06 mm,识别速度0.04 s/帧,能够达到实时的目标监测。

3 结论

本研究面向激光熔覆TC17 钛合金材料,提出了基于图像处理的熔池几何特征识别算法,并在不同的试验参数环境下,对算法的性能进行验证分析,得出如下结论。

(1)激光熔覆同轴监测算法是通过图像掩膜提取熔池附近图像,伽马变换进行非线性变换提高对比度,二值化对熔池图像进行分割,依据飞溅粉末和熔池的连通域面积特征实现噪点去除,获得熔池本身图像和长宽值。

(2)针对熔池图像区整体灰度值偏高,熔池区域视觉场景的区分度较低的的问题,采用γ= 3 的伽马变换能够使熔池区域灰度值更易分离,配合阈值为200 的二值化分割,可以较完整地提取图像中的熔池区域。

(3)TC17 钛合金在本文试验参数范围内,熔池连通域面积在400 pixel2以上,非熔池连通域面积在100 pixel2左右,连通域面积可作为判决条件实现非熔池区域的区分识别特征,实现去噪功能。

(4)同轴CCD 监测熔道末端熔池长宽的算法误差范围为0.06~0.48 mm;平均误差为0.24 mm;识别速度达到0.04 s/帧,可以满足熔池监测的精确性和实时性要求。