基于三维粗糙度的多向CFRP 铣削加工刀具切入角度的优化方法研究*

刘聪乐,任军学,张雅莉,史恺宁

(西北工业大学航空发动机高性能制造工业和信息化部重点实验室,西安 710072)

随着航空制造业的快速发展,其零部件在形状结构、质量精度、体积重量等方面提出了更高的要求。为满足新形势下的特殊发展需求,复合材料零件已在现代战机、大型客机、大型直升机等航空领域广泛应用,复合材料风扇叶片就是其中非常具有代表性的零件。该零件重量轻,机加工材料去除率低,其品质特征直接关系着航空发动机的服役性能及飞行安全,属关键构件。

目前,复合材料风扇叶片大多使用树脂基的碳纤维增强复合材料(Carbon fiber reinforced plastic,CFRP)。相比金属材料,CFRP 具有更优秀的力学性能。随着航空工业对材料性能的要求不断提高,CFRP 结构件已经逐步由次承力结构件转变为主承力结构件。可以预见,在未来航空航天的发展过程中,CFRP 的应用会更加广泛[1–3]。但在复合材料零件制作过程中,受成形工艺的制约,无法预留出用于装配的孔、槽等特征,需要对结构件进行二次加工[4]。CFRP 具有各向异性和非均匀性,其硬度高、导热性差、纤维与树脂性能差别较大,属于典型的难加工材料[5]。

由于CFRP 具有各向异性,在铣削过程中随刀具切入角度的变化,材料的断裂形式会发生变化,较为常见的断裂形式有剪切断裂、弯曲断裂、层间分离,不同的断裂形式获得的表面质量差别会非常大。为保证结构件在多个方向都具有一定的承载能力,航空工业中一般采用CFRP 多向铺层,这就使得材料的各向异性以及不均匀性更为复杂。因此,如何优化铣削CFRP 的刀具切入角度,成为了某型号发动机第一级风扇叶片在铣削过程中急需解决的问题。

目前,针对各向异性对铣削加工性能的影响规律已有一些研究。Henerichs[6]和Voss[7]等针对各向异性对表面质量的影响规律进行了研究,并进行了工艺参数优化,一致认为剪切断裂可以获得较好的表面质量。Wang等[8]通过侧铣不同方向的CFRP 单向层合板,研究各向异性对加工缺陷的影响,研究表明,纤维方向角在小于90°时易产生毛刺损伤,在大于90°易发生纤维拔出情况,而毛刺可以通过后序工艺消除,但纤维拔出无法修补。Chen[9]、Li[10]和秦旭达[11]等研究了各向异性对铣削加工切削力的影响规律。其中,Chen[9]将切削力模型分为3 个部分: 0°~90°; 90°~180°; 0°,最终建立了考虑材料各向异性的切削力模型。除铣削外,还有部分学者研究了各向异性对其他工艺加工性能的影响规律。陈文成等[12]使用Abaqus 软件仿真的方式研究了各向异性对钻削孔壁质量和温度的影响规律。娄帅伟[13]和马付建等[14]分别研究了各向异性对磨削加工性能和超声磨削加工性能的影响规律。

综上所述,部分学者针对CFRP 各向异性对加工性能的影响进行了研究。但是,现有的研究主要以单向CFRP作为研究对象,针对多向CFRP的研究极少。因此,随着多向层合板在工程中的应用越来越广泛,需要针对多向CFRP 在铣削加工中的切入角度优化方法进行研究,以提高多向铺层复合材料风扇叶片的表面质量。

1 试验与方法

1.1 各向异性参数化

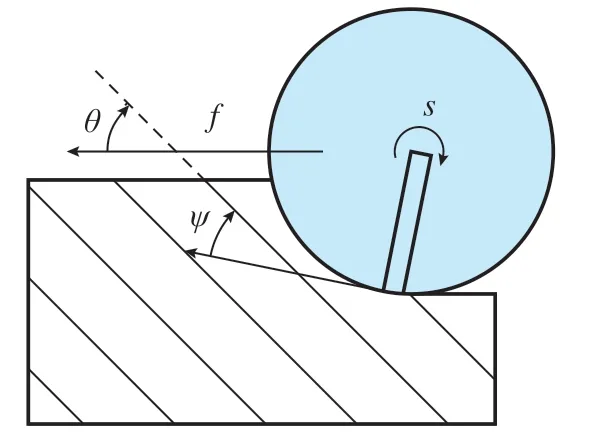

为了简便地表征CFRP 各向异性,对纤维方向进行参数化。针对单层纤维,定义了纤维方向角θ和纤维切削角ψ。当刀具右旋且机床主轴正转时,纤维方向角θ定义为刀具进给方向沿顺时针方向旋转至纤维方向的角度;纤维切削角ψ定义为刀具刃口切线方向沿顺时针方向旋转至纤维方向的角度。显然,在刀具沿直线铣削的过程中,纤维方向角θ为固定值而纤维切削角ψ为变化值,如图1 所示。当刀具切入角度变化时,纤维方向角θ和纤维切削角ψ都会随之变化。

图1 纤维方向角θ 与瞬时纤维切削角ψFig.1 Fiber directional angle θ and instantaneous fiber cutting angle ψ

将CFRP 铣削加工分为两种工况,第1 种是切入纤维切削角ψst等于纤维方向角θ,即逆铣;第2 种是切出纤维切削角ψex等于纤维方向角θ,即顺铣。当铣削方式、刀具半径R、径向切深ae、纤维方向角θ已知时,纤维切削角ψ的变化范围可用以下公式计算。

当ψst=θ时,ψex可由式(1)计算。

当ψex=θ时,ψst可由式(2)计算。

以单层CFRP 纤维方向的参数化方法为基础,对铺层CFRP 的纤维方向进行参数化。CFRP 单向层合板的纤维方向角和纤维切削角与单层纤维的定义一致,可视为每层方向一致的多向层合板。在航空工业中,CFRP多向层合板的纤维方向不会随机分布,会以一定规律重复铺层,因此只需参数化一组纤维方向。

假设顶层纤维方向为基准角度α,然后将顶层纤维沿顺时针旋转至与第2 层重合,旋转角度记为β1,则定义第2 层的纤维方向为α+β1。依次类推,则第i层的纤维方向为α+βi–1,如图2 所示(其中虚线为与顶层纤维共面的任意直线)。假设某CFRP 多向层合板的一组纤维方向为[αα+β1…α+βi+1],定义第i层纤维的纤维方向角为θi,则当θ1确定后,θi的计算方法为

图2 CFRP 多向层合板纤维方向示意图Fig.2 Schematic diagram of fiber direction of CFRP multidirectional laminate

由此可得,多向层合板的纤维方向角矩阵[θ1θ2…θi],将矩阵中的每个元素代入式(1)或(2),即可得到多向层合板每层纤维的纤维切削角范围,得到多向层合板的纤维切削角矩阵,如式(4)所示。由于实际应用中的多向CFRP 的铺层方式具有周期性,因此计算一个铺层周期的纤维方向角矩阵和纤维切削角矩阵即可。

1.2 加工表面质量的评价指标

在表面质量评价时,常用表面粗糙度作为评价指标。铣削金属材料时,加工表面纹理具有“一致性”,表面形貌较为统一。而CFRP 具有各向异性,刀具从不同纤维方向切入时切削机理会截然不同,其表面形貌一致性低,并且会产生随机的微小缺陷。因此,使用二维表面粗糙度对表面质量进行评价会丢失部分表面信息造成较大的误差,必须使用三维表面粗糙度。

Sa表征了测量区域内波峰和波谷所包含的体积平均值。假设保持体积不变,重新分配波峰波谷的高度不会引起Sa的变化,但被加工表面的性能此时已发生巨大的变化。Sq是表面偏差的加权平均值,在表征测量表面的波峰波谷总面积的同时,还可以表征表面波峰波谷的高度分布偏差。Sq比Sa包含的信息更多,更适用于CFRP 加工质量评价,这也得到了一些学者的肯定[15–16]。而波峰波谷最大高度差St、最大峰高Sp、最大谷深Sv可以作为表征表面的极限尺寸的辅助指标。

除此之外,同时使用Ssk、Sku、Sal、Str综合评价CFRP的表面质量。Ssk是表面的偏差与基准面对称性的表征值,Ssk<0 时表面分布偏向于低于基准面,具有较好的液体滞留能力和承载能力;反之,Ssk>0 时表面分布偏向于高于基准面的一侧。Sku一般与Ssk同时使用,用于表征尖峰或沟壑的陡峭程度。Sal与Str是表征纹理特征以及频率特征的空间参数。Sal值越低,说明加工表面以高频短波为主,表示加工表面的尖峰或沟壑呈窄长状,单一尖峰或沟壑面积小,结合Str可表征表面纹理的一致性。使用3D表面粗糙度时,应在表面上取多个区域采样并取其平均值,但St、Sp、Sv这3 个参数应取多个采样区间的最大值。

1.3 试验设备与材料

试验均在VMC-850 三坐标立式数控铣床上完成,并测量了铣削力,加工表面测量了3D 表面粗糙度。测力系统由Kistler-9255B 测力台、Kistler-5017A 电荷放大器、DEWE3010 数据采集器与处理系统以及计算机终端组成;表面粗糙度测量系统使用Marsurf XT20 表面粗糙度仪;表面微观形貌观察使用莱卡S6D 显微镜。

在测量表面粗糙度时,在被加工表面上均取3 个区域进行采样。采样间距为平行于刀具进给方向0.05 μm,垂直于刀具进给方向20 μm,采样面积1.8 mm×1.8 mm,每个区域采样点数量为327600 个,使用高斯滤波法进行滤波。

本文所有试验材料均采用T800 纤维与AC531 环氧树脂经铺层形式成型的CFRP 层合板,层数为24 层,板厚约4 mm。采用了单向层合板和两种多向层合板,多向层合板的铺层方式为分别为[0°/90°/45°/135°](简称为四向层合板)和[0°/45°/0°/135°](某型号发动机第一级复合材料风扇叶片的铺层方向)。

1.4 试验方案

1.4.1 单向CFRP 铣削试验

根据CFRP 的材料性能,纤维的拉伸强度远高于剪切强度,剪切强度大于层与层之间的结合强度。因此,纤维在切削过程中发生拉伸断裂的概率极低。材料的去除主要依靠层之间的分离以及纤维的剪切断裂。下文对几种典型切入角度下材料的断裂形式进行理论分析。

当ψ=0°,材料的断裂形式为层间分离,如图3(a)所示;当0°<ψ<90°,材料的断裂形式为纤维的剪切断裂,然后结合层间分离将材料去除,直至ψ=90°时成为完全的剪切断裂,如图3(b)和(c)所示;当90°<ψ<180°,刀具与材料首先接触的部位将不是刀刃,而是前刀面,材料被弯曲直至折断,如图3(d)所示。

图3 几种典型角度下CFRP 的断裂形式示意图Fig.3 Schematic diagram of CFRP fracture mechanism under several typical angles

为研究单层纤维在不同切入角度下的表面质量变化规律,设计了单向层合板在不同切入角度下的铣削试验。主轴转速2000 r/min、进给速度200 mm/min、径向切深1.7 mm,轴向切深为板厚,约4 mm。选取纤维方向角θ分别为0°、45°、90°、135°,以ψst=θ和ψex=θ两种铣削方式进行加工。

1.4.2 多向CFRP 铣削试验

使用铺层方向为[0°/90°/45°/135°]四向铺层CFRP多向层合板进行试验,同样使用半径6 mm、螺旋角40°的金刚石涂层两齿立铣刀,主轴转速为2000 r/min,进给速度为200 mm/min,径向切深为1.7 mm,轴向切深为板厚。选取首层纤维方向角θ1分别为0°、45°、90°、135°、165°,分别以ψst=θ和ψex=θ两种铣削方式进行加工,具体参数见表1。

表1 [0°/90°/45°/135°]的CFRP 多向层合板铣削试验参数Table 1 Milling experimental parameters of CFRP multidirectional laminates [0°/90°/45°/135°]

然后,使用铺层方向为[0°/45°/0°/135°]的CFRP 多向层合板进行试验,以首层纤维方向角θ1为0°、45°、90°、135°、120°、150°的6 个切入角度,以同样的刀具和参数分别以ψst=θ和ψex=θ两种铣削方式进行加工,具体参数见表2。

表2 [0°/45°/0°/135°]的CFRP 多向层合板铣削试验参数Table 2 Milling experimental parameters of CFRP multidirectional laminates [0°/45°/0°/135°]

2 结果与分析

2.1 不同切入角度下的单向CFRP 铣削加工表面质量规律

由1.1 节可知,本文将CFRP 铣削加工分为两种,切入纤维切削角ψst等于纤维方向角θ或者切出纤维切削角ψex等于纤维方向角θ。因此,将ψst=θ的铣削形式所得加工表面称为切入边,ψex=θ的铣削形式所得加工表面称为切出边。

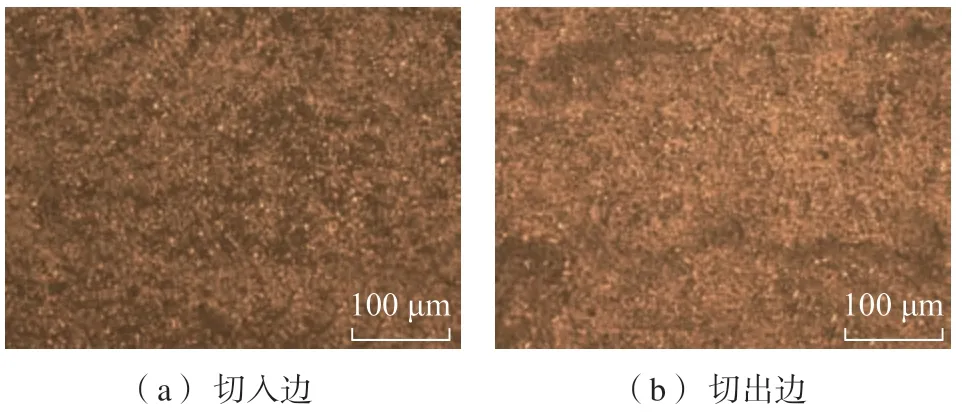

由表3 的三维粗糙度数据可知,当纤维方向角一致时,切入边和切出边的表面质量基本持平,仅有非常微小的区别,其表面形貌也基本一致,图4 所示分别为θ=90°时切入边与切出边的表面形貌。表面质量稍好的并不一定是固定的切入边或者切出边,这与金属加工有所不同,通常在金属加工中,认为“顺铣”相比“逆铣”具有更好的表面质量,CFRP 铣削加工不具有该特征。

表3 单向CFRP 铣削试验三维粗糙度Table 3 Three-dimensional roughness of unidirectional CFRP milling experiment

图4 θ =90°时切入边与切出边的表面形貌Fig.4 Surface topography of cut-in and cut-out edges when θ =90°

同时,发现无论在切入边或切出边,当θ=135°时,表面质量明显差于其余纤维方向角。分析认为主要是由于此时的断裂形式为弯曲断裂。采集各表面的表面形貌,如图5 所示。当θ=0°时,表面形貌为长纤维铺成,断裂形式为层间分离;而θ=45°和θ=90°时,表面形貌主要为整齐的纤维切口,断裂形式为剪切断裂;当θ=135°时,表面形貌具有不规则的纤维抽出情况,表面有明显的凹坑,断裂形式为弯曲断裂。综上,当刀具沿不同切入角度切入材料时,各向异性会导致不同的断裂形式,而不同的断裂形式会对表面质量、切削力、加工性能等因素产生较大的影响。其中弯曲断裂会导致严重的亚表面损伤,其表面质量差于剪切断裂。

图5 不同纤维方向角下的表面形貌Fig.5 Surface topography under different fiber orientation angles

以此为基础,以同样的切削参数,以15°为间隔,在ψex=θ的工况下进行了铣削试验并测量了三维表面粗糙度。发现90°<θ<180°时,其表面质量要差于0°<θ<90°的表面质量,尤其是当θ=135°和θ=150°时,表面质量非常差,远差于90°<θ<180°的加工表面。

综上所述,当切入角度改变时,CFRP 的断裂形式会发生改变,这会导致表面质量有非常大的差别。因此,在CFRP 铣削加工时,应针对切入角度进行优化以提高表面质量。

2.2 多向CFRP 铣削加工刀具切入角度优化原则

刀具切入角度的变化对多向CFRP 铣削加工存在以下影响。

(1)刀具切入角度的变化会使CFRP 多向层合板纤维方向角矩阵[θ1θ2…θi]产生变化,这会导致断裂形式的改变并最终影响加工质量,不同断裂形式的加工质量差距较大。

(2)当被加工表面的纤维方向角一致时,不同的铣削方式(顺铣或逆铣)对加工质量有小幅度的影响,但差距不大。

综上,切入角度的改变会引起多向CFRP 各层纤维断裂形式的转变,以及纤维切削角范围的改变,最终对加工质量产生影响,对加工质量影响最大的是纤维断裂形式的改变。

结合前文的结论,针对CFRP 铣削加工的刀具切入角度优化应遵从以下原则。

(1)应使被加工表面的纤维方向角矩阵的每个元素在[0°,90°]之间,避免被加工表面的纤维断裂形式为弯曲断裂。相比层间分离和剪切断裂,弯曲断裂的表面质量会急剧下滑。

(2)若无法使纤维方向角矩阵中的所有元素都在[0°,90°]之内,此时,弯曲断裂无法避免,纤维方向角θi应尽量选择90°~120°及165°~180°这两个区间,尽量不选择135°~150°区间。

(3)当断裂形式为层间分离和剪切断裂时,其表面质量差距并不大,应尽量将纤维方向角矩阵中的元素置于[0°,45°]之间,可以避免较大的纤维回弹现象。

总之,在CFRP 多向层合板铣削加工中,应尽量避免加工表面存在弯曲断裂;若无法避免,则应尽量避开加工表面质量较差的纤维方向角。

2.3 优化原则验证方法

2.3.1 [0°/90°/45°/135°]铺层的CFRP 多向层合板试验验证

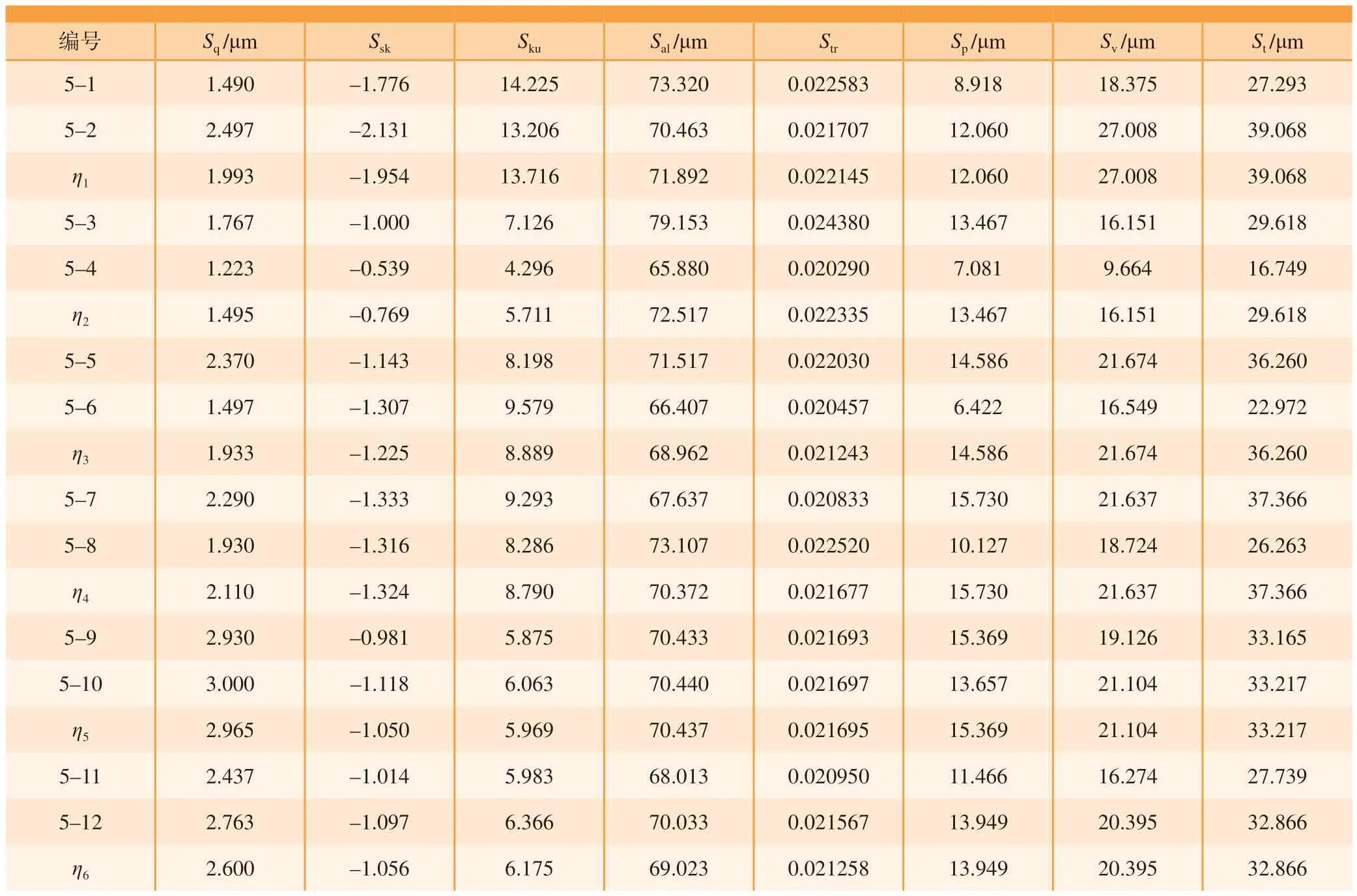

由表1 所示,该组试验包含了切入角度和纤维方向角矩阵一致而纤维切削角矩阵不一致的试验,在该组加工参数下被加工表面的各层纤维的断裂形式完全一致,而纤维切削角变化区间不一致,即试验中编号为4–(2k–1)和4–(2k)的两组试验(0 对2.2 节试验中的被加工表面进行了三维粗糙度的测量,并计算了切入角度相同的两种铣削方法的三维粗糙度指标平均值ηi,测量结果见表4。 表4 [0°/90°/45°/135°]的CFRP 多向层合板铣削试验的三维粗糙度Table 4 Three-dimensional roughness of [0°/90°/45°/135°] CFRP multidirectional laminates milling experiment 分析表4 中的数据可以发现,在本次试验所选的切入角度中,所有被加工表面具有差别不大的Ssk、Sal、Str。说明在本次试验中,被加工表面的承载能力和纹理一致性是比较相近的,切入角度的变化基本不影响这几项指标。 而当纤维方向角矩阵一致时(即切入角度一致),纤维切削角矩阵会对加工表面的轮廓质量有一定影响。在这5 组纤维方向角矩阵相同的试验中,被加工表面作为切入边时比被加工表面作为切出边时表面质量稍好,切出边的Sq会比切入边高出20%~55%。同时,作为切出边的被加工表面的Sp、Sv、St相比切入边的被加工表面均出现了一定的增长,这进一步说明当被加工表面纤维断裂形式完全一致时,不同的纤维切削角范围会对被加工表面的轮廓质量有一定的影响。而当纤维切削角一致而纤维方向角不一致时,被加工表面的轮廓质量会出现比较严重的波动。除4–4 和4–5 这两组试验外,其余两组试验均出现了较大的波动,该两组试验中Sq较大值比较小值高出了70%~94%,而4–4 和4–5 的CFRP多项层合板的波动仅为17%。这说明纤维切削角矩阵对加工表面的影响较小,且无规律性,对加工质量起决定性作用的是试验中的变量——纤维方向角矩阵,该因素的改变使加工表面质量出现了较大的波动。 η5对应的表面质量与η1至η4相比没有优劣之分,略优于η1和η3,略差于η2和η4,基本处于同一水平线。η1~η4虽然只有25%的纤维层处于弯曲断裂之中,但其加工质量却有较大可能性低于有50%的纤维层处于弯曲断裂的η5。这说明在CFRP 铣削加工时当被加工表面的纤维切削角为135°时,其加工表面质量会出现较为严重的下滑,在CFRP 多向层合板铣削加工时,被加工表面若存在弯曲断裂时应避开该角度。 2.3.2 [0°/45°/0°/135°]铺层的CFRP 多向层合板试验验证 由表2 可知,该试验包括了多种加工参数的对比试验,可以有效分析纤维方向角矩阵、刀具切入角度、纤维切削角矩阵等因素对CFRP 多向层合板铣削加工质量的影响。而根据刀具切入角度优化原则,该铺层方案层合板的最佳刀具切入角度为θ1=45°时,此时的纤维方向角矩阵为[45° 90° 45° 0°],进行CFRP 多向层合板铣削加工时纤维断裂形式中不含弯曲断裂。 根据试验参数进行试验,并计算了同一切入角度下切入边与切出边三维粗糙度的平均值ηi,三维粗糙度数据见表5。 表5 [0°/45°/0°/135°]的CFRP 多向层合板铣削试验的三维粗糙度Table 5 Three-dimensional roughness of [0°/45°/0°/135°] CFRP multidirectional laminates milling experiment 如表5 所示,η2对应根据2.2 节原则所确定的最佳切入角度。分析数据后发现,其最大谷深Sv值相比其余切入角度有较为明显的下降,说明被加工表面的亚表面损伤程度显著降低。 同时,通过相同切入角度下不同铣削方式的表面三维粗糙度参数可以发现,纤维切削角矩阵不同会对表面质量造成一定的影响,其Sq值变化幅度大约在2%~67%。而通过相同纤维切削角矩阵不同纤维方向角矩阵(切入角度)的表面三维粗糙度数据可以发现,其Sq值变化幅度大约在41%~93%,这说明被加工表面的表面质量受纤维切削角矩阵的影响较小,纤维方向角矩阵对被加工表面的影响程度更高。 除η2对应组外,其余切入角度下被加工表面的纤维断裂均含有弯曲断裂。其中,η1和η3对应的纤维方向角矩阵分别为[0° 45° 0° 135°]和[90° 135° 90° 45°],这两个角度具有一样的弯曲断裂形式,而这两个切入角度的表面质量也非常接近。同时,当纤维方向角θi= 0°时纤维断裂形式为层间分离;当θi=90°时纤维断裂形式为剪切断裂,这两个切入角度表面质量接近也能说明层间分离和剪切断裂的表面质量差别并不大。 而η4、η5和η6分别对应具有一半或一半以上的纤维层为弯曲断裂形式,这3 个切入角度的表面质量也相对较差,其纤维方向角矩阵分别为[135° 0° 135° 90°]、[120° 165° 120° 75°] 和[150° 15° 150° 105°]。其中,η5和η6都对应75%的纤维层的断裂形式为弯曲断裂,且η6对应50%的纤维层处于需尽量避免的弯曲断裂角度,但其表面质量略好于η5对应组。分析认为由于本次试验所用的刀具前角为10°,因此当纤维方向角θi=105°时,其弯曲断裂情况并不严重,因此可以认为η6和η4对应组一样有50%的纤维层处于弯曲断裂之中。进一步分析发现,η5对应组相比于η6多出了25%的弯曲断裂的纤维层,但其三维粗糙度参数基本一致,Sq值相比η6仅增多14%。这也佐证了在CFRP 多向层合板中尽量不选择纤维切削角范围在135°~150°的合理性,同时也说明了弯曲断裂所导致的亚表面损伤对CFRP 铣削加工表面质量会造成较为严重的影响。 综上所述,认为本文提出的CFRP 单向层合板纤维断裂机制以及CFRP 多向层合板铣削加工刀具切入角度优化原则是合理的。 通过一系列的试验和分析,得出了以下结论。 (1)在CFRP 铣削加工时,刀具切入角度变化时材料的各向异性会导致断裂形式随之变化,不同的断裂形式表面质量差距较大。剪切断裂和层间分离的表面质量较好,弯曲断裂的表面质量较差。 (2) 90°<θ<180°时,其表面质量要差于0°<θ<90°时,尤其是当θ=135°和θ=150°时,表面质量非常差,远差于其余90°<θ<180°的加工表面,在加工时要极力避免。 (3)在优化多向CFRP 铣削加工的刀具切入角度时,应避免断裂形式含有弯曲断裂,若无法避免,则应选择影响较小的角度。同时,应尽量将纤维方向角矩阵中的元素置于区间[0°,45°]之间,可以避免较大的纤维回弹现象。 (4)本文提出的刀具切入角度优化原则较为简单,优化目标仅考虑表面三维粗糙度,未考虑切削力以及刀具磨损等诸多可能会影响加工质量的因素。后续将针对多向CFRP 铣削加工进行理论分析,建立考虑不同铺层方案、表面质量、刀具磨损等元素的多目标优化模型。

3 结论