预切缝位置及深度对SBM 滚刀破岩的影响

杨仁树 , 康一强 , 杨立云 , 刘 康 , 丁晨曦 , 樊谨豪

(1.中国矿业大学(北京) 力学与土木工程学院, 北京 100083;2.北京科技大学 土木与资源工程学院, 北京 100083)

煤炭是国民经济增长的能源保障,是社会稳定发展的“压舱石”[1]。2022 年,全国原煤总产量达45.6亿t,煤炭消费量占能源消费总量的56.2%。煤炭仍然在能源体系中占主体地位。我国煤炭以井工开采为主,占矿井总数的90%。竖井作为矿产资源开采的咽喉,其工程量按出矸量计算仅占矿井建设工程总量的12%~30%,而施工工期却占总工期的30%~55%。

目前,竖井掘进主要有钻爆法、钻井法、和竖井全断面掘进机(SBM,Shaft Boring Machine)3 种施工方法。SBM 施工具有绿色、安全、机械化程度高等特点,是实现“打井不下井”目标的关键装备,也是建井技术的发展方向。然而,目前SBM 应用并不广泛,特别是随着资源开采深度的逐年提升,适用于硬岩开挖的千米深竖井SBM 研发国内外均处于起步阶段,主要原因在于其破岩效率不高,导致掘进速度慢[2]。盘形滚刀是SBM 实现破岩目的的主要部件,研究其破岩规律,对提高掘进效率具有重要科学意义。

盘形滚刀自20 世纪50 年代中期被应用以来就广泛受到学者们的关注。基于压痕试验和切割试验得到的CSM 模型[3]被广泛应用于滚刀受力预测和岩石破碎结果的分析。ROSTAMI[4]通过测试切割试验中岩石与滚刀之间的接触压力的分布规律,提出了考虑刀刃宽度的滚刀受力预测公式。ZHANG 等[5]通过离散元数值方法模拟得到滚刀与岩石之间的接触压力,并得到接触压力的高斯分布和洛伦兹分布函数函数表达式。PAN 等[6]通过大量的切割试验,对CSM模型进行了修正,可以对滚刀受力情况更好的预测和分析。YANG 等[7]研究了节理对岩石破碎效果的影响,并指出了刀具间距与穿透深度的最佳比值。张旭辉等[8]通过建立基于JH-2 本构的数值模型,研究了滚刀距离单侧自由面不同距离时岩石的破碎特征。LI等[9]研究了多滚刀旋转切割条件下岩石的破坏特征和滚刀受力随安装半径的变化规律。龚秋明等[10-11]通过研究滚刀受力特性,结合现场实测数据,提出了基于TBM 工作参数的岩石可钻性评价方法和可掘性预测模型。这些研究很好的指导了滚刀的设计和布置方式,但是,在高强度和高耐磨性地层中,仅仅通过调整滚刀的外形和尺寸很难进一步提高破岩效率,这一问题仍然是限制SBM 掘进效率的主要因素之一。因此,研发新型高效的破岩机构对于提高SBM 的掘进效率至关重要。

近年来,为了提高滚刀的破岩效率,超声波[12]、脉冲激光[13-14]、微波[15]和预切缝[16-17]等辅助破岩技术被相继开发[18]。其中水射流切割辅助破岩技术具有破岩连续、高效和经济效益显著等优点,并且已经进行工业应用。

水射流切割为岩体创造了新的自由面,预切缝条件下的岩体破碎规律与完整岩体明显不同。诸多学者针对这一问题开展了相关研究,CHENG 等[19-20]研究表明,峰值贯入力随预切缝深度的增加而减小,随切口与滚刀距离的增加而略有增大。随着切口深度的增加,比能量先显著降低,后逐渐趋于稳定。浅切口试件中形成的内部裂纹主要有浅拉伸裂纹和深垂直劈裂裂纹。而较深的切缝条件下,试件内部裂纹向预切缝底部延伸。ZHANG 等[21]研究表明,切削力比无预置切口时降低30%以上,而破岩比能随岩石碎片分形维数的增加而线性增加。LI 等[22]研究了预切缝与滚刀同轴与否对滚刀破岩规律的影响,结果表明,预切缝具有诱导裂纹扩展的作用,通过促进岩石的拉伸破坏,从而达到了辅助盘形滚刀破碎岩石的效果。这些研究很好的解释了预切缝条件下平面型刀盘上滚刀的破岩规律。然而为了提高聚渣效率,SBM 常采用锥形刀盘,滚刀贯入岩石的方向与掘进机推力方向并不一致,而目前鲜有该工况下的相关研究报道。

基于此,笔者指出了预切缝条件下的SBM 锥形刀盘的滚刀破岩工况特点。进而,基于Cohesive 单元方法,建立了预切缝条件下的滚刀破岩数值模型。以完整岩体为对照组,对比分析了不同切缝深度和距离对滚刀的受力特征和岩石破碎特征的影响规律,指出了预切缝条件下滚刀破岩模式,定量分析了岩石破碎过程中拉伸与剪切作用占比,揭示了岩石破碎规律和机理。从破岩面积、破岩比能耗、滚刀受力、岩渣破碎程度4 个方面综合分析,得到了特定岩石条件下水射流切缝的最佳距离和深度取值范围。

1 数值方法和模型建立

1.1 预切缝下的滚刀破岩工况

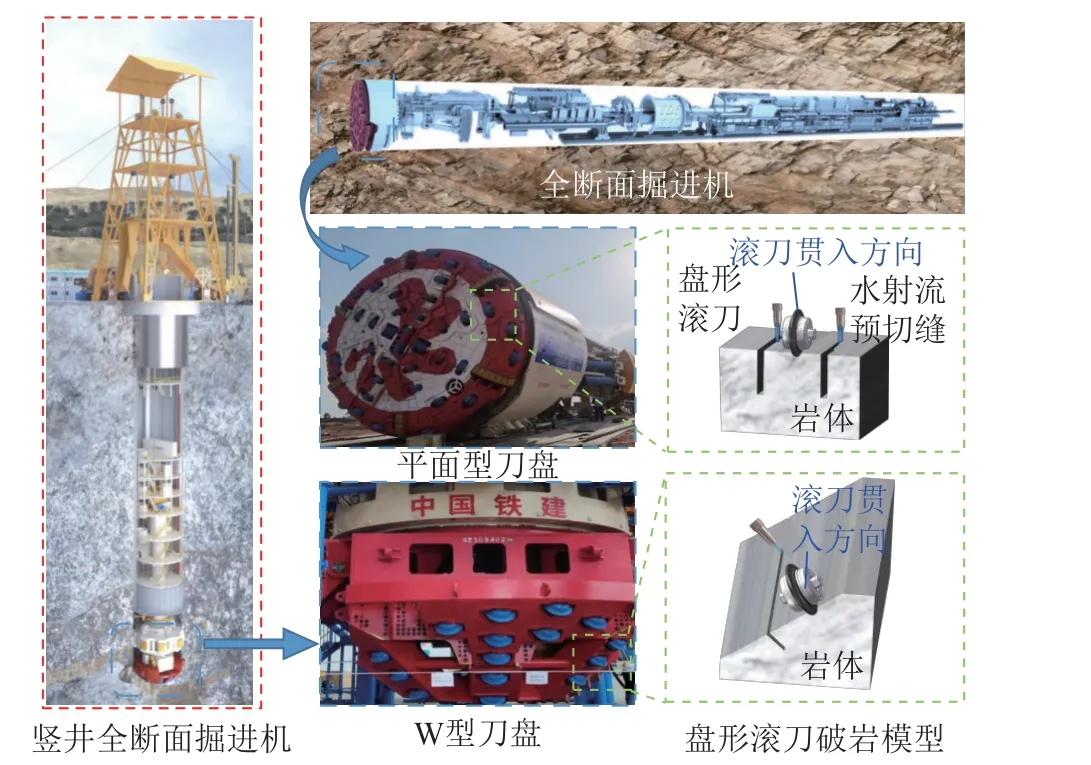

SBM 需要竖直方向反重力向上排渣。若使用类似于TBM(Tunnel Boring Machine)的平面型刀盘,不仅聚渣困难,而且岩渣会被重复破碎,严重限制其开挖效率。因此,刀盘经常被设计成圆锥形或W 型,因为它们形成的开挖面可以使岩渣聚集在最低点,有效提高排渣效率。然而,这种构型的刀盘结构设计改变了盘形滚刀与岩石的相互作用方式,促使滚刀贯入方向与岩石表面的夹角由90°变为一个锐角。

图1 展示了TBM 与SBM 的盘形滚刀破岩模型。TBM 的推力方向与岩体开挖面相互垂直。这种滚刀与岩石的相互作用方式已经被广泛研究。然而,SBM的推力方向则与岩体开挖面呈接近于45°的锐角。这种工况下,滚刀的受力特征及其破岩规律与TBM 存在显著差异。

图1 TBM 和SBM 的滚刀破岩模型Fig.1 Disc-cutter breaking rock model for TBM and SBM

1.2 数值模型的建立

推力作用是刀具产生破岩作用的主要诱导因素,即岩石的碾压破碎主要通过切向滚动完成,而法向推力则主导裂纹的扩展[23]。因此,不考虑切向滚动破岩作用时,可将破岩过程视为平面问题,从而对滚刀作用下岩石的裂纹扩展过程进行模拟,很多学者据此开展了一系列研究[24]。笔者为了研究预切缝条件下SBM滚刀贯入岩石的破碎过程及特征,建立了如图2 所示的数值模型。

图2 数值模型示意Fig.2 Schematic diagram of numerical model

图3 Cohesive 单元断裂力学响应示意Fig.3 Fracture principle of cohesive element

图2 中,P为竖直向下贯入最大深度,设为20 mm;S为水射流切缝距滚刀中心轴线的距离,分别设置为30、50、70、90 mm;L为预切缝的深度,据现有技术水平[25-26],将其分别设置为10、20、30、40、50、60、70、80、90、100 mm,切缝宽度设置为2 mm;Fn和Fs分别为滚刀贯入过程中的受到的法向力和侧向力;δn和δs分别为法向相对位移和切向相对位移。岩石部件尺寸为800 mm× 800 mm × 2 mm,岩面倾斜角度为45°。

采用常见的刃宽为20 mm 的CCS 型滚刀进行模拟研究,同时设置了预切缝的完整岩体试验作为对照组,共计41 个模型。式(1)为模型的部分边界的位移控制方程,其余设置为自由边界。

式中,Ux、Uy、Uz分别为模型边界处沿着x、y、z方向的位移。

通过扫掠法,将岩石部件划分为(2±0.1)mm 网格。利用Python 脚本,在网格界面插入厚度为0 的Cohesive 单元。以只考虑弹性变形的三角形基体单元模拟岩石内部晶体颗粒。而Cohesive 单元模拟颗粒之间的胶结面,同时也是潜在断裂面。

当相邻的2 个岩石单元发生相对位移,基体单元1 的底边A'B'相对于基体单元2 的底边AB产生法向相对位移δn和切向相对位移δs。通过式(2)、(3)所示的一组应力-应变关系定义Cohesive 单元的断裂准则。

式中,GT为Cohesive 单元破坏过程中的断裂总能量;GII为剪切断裂能;η为材料特有的混合模态断裂参数,对于脆性材料取2[28]。

本研究以灰砂岩为研究对象,相关参数选取见表1[29]。根据选定的参数,建立了直径为50 mm,高度分别为25、100 mm 圆柱体试件,并进行单轴压缩与巴西劈裂模拟测试,其应力-应变曲线与岩样的力学测试结果如图4 所示。

表1 模型参数设置Table 1 Parameter list of model

图4 岩石力学参数对比测试Fig.4 Comparisons of experimental and numerical simulation

2 岩石破碎过程及破碎形态分析

2.1 不同切缝参数下岩石的破碎特征

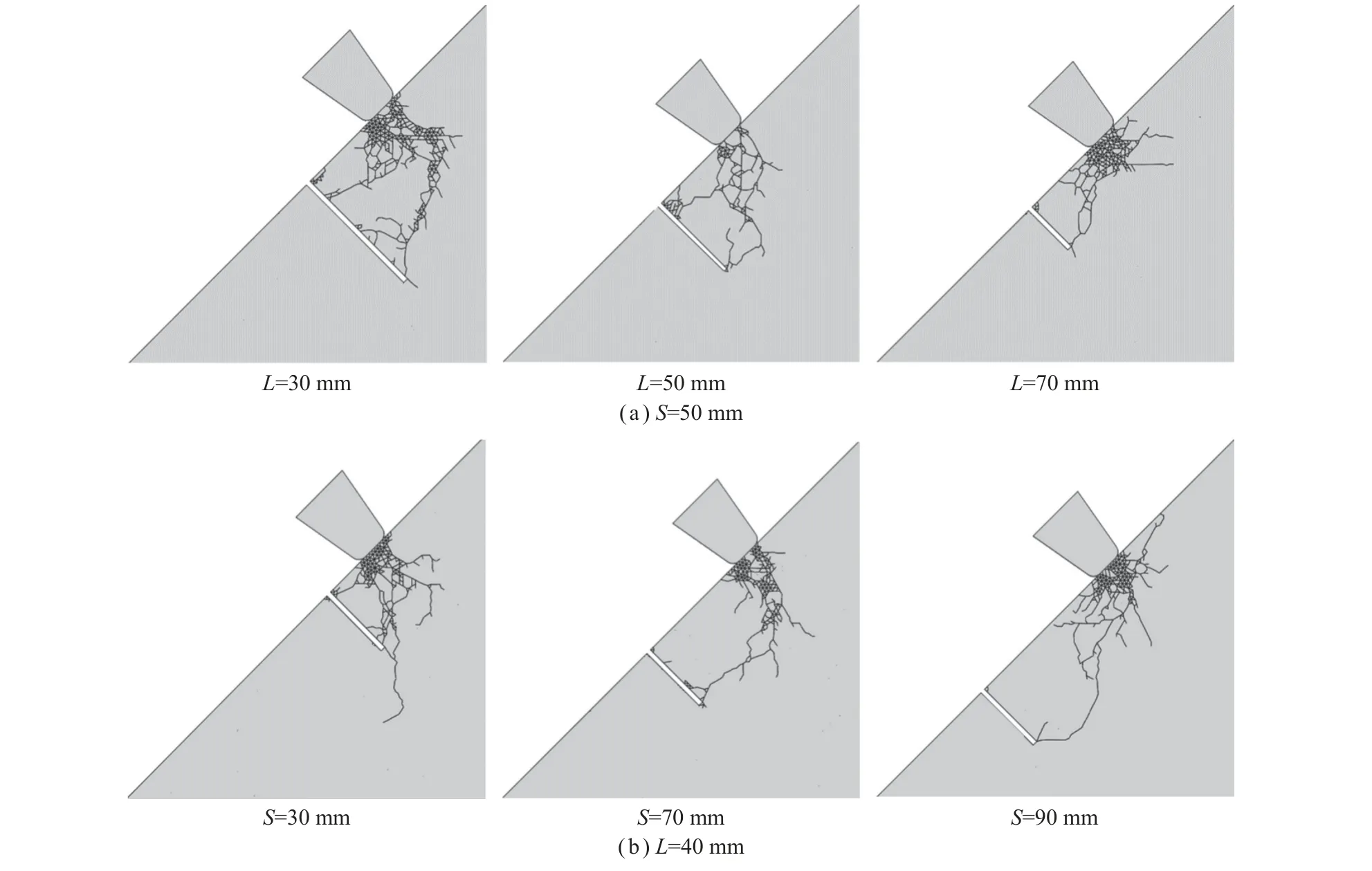

图5 为部分切缝参数下岩石的破碎形态。其中,图5(a)为切缝距离S=50 mm,切缝深度L分别为30、50、70 mm 时的破碎结果,图5(b)为切缝深度L=40 mm 时,切缝距离S分别为30、70、90 mm 时的破碎结果。

图5 不同切缝参数下岩石的破碎形态Fig.5 Fragmentation morphology of rocks under different cutting parameters

由图5 可以发现,所有模型中岩石试样在与滚刀接触的位置均发生了高度破碎,从而形成粉碎区,这一现象对应于实际中滚刀破岩的密实核区。在密实核区的下(左)侧,均有主裂纹由密实核外围扩展至切缝底端,形成以切缝为边界的块状岩渣。部分模型中块状岩渣的次生裂纹会扩展至预切缝处,从而导致块状岩渣的进一步破碎。而在密实核的上(右)侧仅有少数裂纹可以扩展至岩体表面形成岩渣。这导致其主体破碎区域集中于滚刀下侧,具有明显的非对称破碎特征。

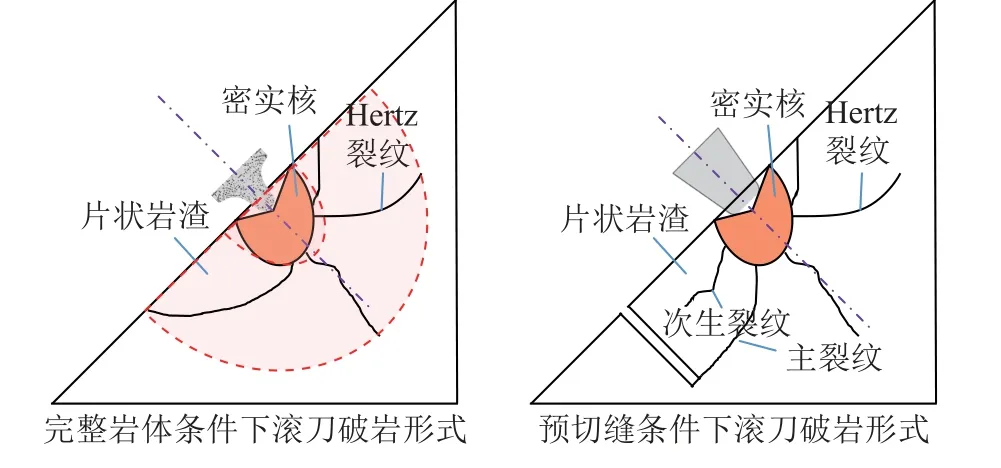

图6 对比了竖井全断面掘进机滚刀作用下完整岩体[27]与预切缝岩体的破碎形式。在无切缝的一侧,2 者破碎情况基本一致,Hertz 裂纹不能全部扩展至表面,仅在密实核外侧形成少量岩渣。而另一侧,有预切缝的岩体与完整岩体的破碎特征存在显著区别。随着切缝深度和距离的增加,其形成的破碎区域的深度和范围也对应增加。同时,预切缝也改变了岩体的连续性,裂纹难以穿过预切缝,形成更多的岩渣。由此可见切缝深度与切缝距离均为影响破碎范围的关键因素。

图6 滚刀破岩模型Fig.6 Models of rock-breaking by cutter

2.2 滚刀贯入过程中裂纹形成过程

为进一步探究滚刀作用下岩石的破裂力学机制,提取每一个破坏后的Cohesive 单元的 Ⅰ 型和 Ⅱ 型断裂能,若满足式(5)则认为该单元主要以剪切破坏为主,否则认为以拉伸破坏为主。

图7 为滚刀贯入作用下岩石内部裂纹的形成过程,其中,图7 (a)为完整岩体的破碎过程,图7(b)为水射流切缝深度为50 mm,切缝位置距离滚刀对称轴为30 mm 时的破碎过程。红色表示剪切破坏为主的裂纹,绿色表示拉伸破坏为主的裂纹。

图7 滚刀贯入作用下岩石的破碎过程Fig.7 Rock fragmentation process under the penetration of disc cutter

对于完整岩石而言,破碎过程可分为3 个主要阶段。第1 个阶段,滚刀的正下方小范围的岩石的形成以剪切作用主导的粉碎性破坏,粉碎区的范围随着贯入深度的增大而增大。在实际中,岩石粉末会在滚刀的贯入作用下形成被压密核。第2 阶段,在滚刀对称轴的下侧,一条剪切作用形成的主裂纹由密实核的外围开始扩展,直到与岩石表面贯通,形成块状岩渣。密实核的外围同时会随机形成数条Hertz 裂纹,呈散射状向岩石深部延伸,且裂纹的扩展由剪切作用主导转化为张拉作用。第3 阶段,在滚刀贯入深度进一步增大时,宏观裂纹数量并不会显著增加,但Hertz 裂纹会继续扩展一小段距离。

对于预切缝的岩石,其破碎过程同样可以分为3个阶段:密实核形成、块状岩渣形成、Hertz 裂纹扩展。密实核形成阶段与完整岩石类似,滚刀正下方小范围的岩石的形成以剪切作用主导的粉碎性破坏。而在块状岩渣的形成阶段,与完整岩石破碎过程存在显著区别。由于预切缝改变了岩体内部的应力分布,并为岩渣的脱落提供一定的补偿空间,由密实核区向外衍生的主裂纹会向预切缝底部扩展,而不是扩展至岩石表面。主裂纹中段的断裂形式以拉伸为主,而在接近预切缝底部时转变为剪切断裂。在Hertz 裂纹扩展阶段,密实核周围的裂纹以拉伸断裂的形式进一步扩展,靠近预切缝方向的部分次生裂纹,可能扩展至与预切缝贯通,导致岩渣进一步破碎。在远离预切缝侧的Hertz 裂纹也会以拉伸为主的破碎模式进一步扩展,但多数不会与岩体表面贯通,所以难以形成更多的岩渣。

2.3 不同预切缝参数下裂纹长度

由上述岩石破碎特征可知,竖井掘进机滚刀作用下,高度破碎的粉状岩渣主要由剪切破环形成,而块状岩渣的形成则主要是拉伸破坏的结果。为了定量分析岩体破碎过程中2 种作用的具体分布情况,进一步统计了滚刀贯入深度为20 mm 时,各组岩石试件内部剪切裂纹和张拉裂纹的累计长度如图8 所示。

图8 岩石内部裂纹累计长度Fig.8 Accumulated length of internal cracks in rocks

剪切裂纹累计长度会随着切缝距离的增加逐渐增加,由密实核至预切缝底端的主裂纹路径更长,其扩展需要的能量也更大,对应需要的滚刀贯入深度也更大,滚刀作用位置的密实核也会更加破碎,从而导致剪切裂纹的累计长度更大。同时,剪切裂纹累计长度随着切缝深度的增加逐渐减小。更深的预切缝可以为岩石破碎提供更大的补偿空间,导致块状岩渣更容易形成,在密实核区域较小时,其下侧的岩体即发生破裂,导致剪切裂纹的累计长度呈减小的趋势。

结合图7(b)中的裂纹扩展及分布情况可知,拉伸裂纹是导致块状岩渣形成的裂纹主体,同时也是次生裂纹和Hertz 裂纹的末端。拉伸裂纹总长度随着切缝深度的增大,呈现先增大后减小的趋势。在切缝深度由10 mm 逐步增大至70 mm 的过程中,由密实核外围延伸出来的主裂纹扩展至预切缝底端的距离增大,形成块状岩渣的主裂纹长度增大,从而导致拉伸裂纹累计长度明显增大。同理,预切缝与滚刀距离越大,拉伸裂纹的累计长度也越大。然而,在切缝深度大于70 mm 后,拉伸裂纹累计长度随切缝深度的增大出现一定程度的降低。这是因为在滚刀破岩的第3 阶段,块状岩渣的体积更大,可以承受更多来自滚刀和密实核的压力,不易被二次破碎,其内部的次生裂纹更少。

总体来看,预切缝条件下,岩石破碎过程以剪切破坏为主。拉伸裂纹在裂纹总长度中的占比随着切缝深度的增大而逐渐升高,而切缝距离对这一参数的影响不明显。实验条件下,拉伸裂纹占所有裂纹总长度的11.17%~40.31%。

3 滚刀受力特征分析

滚刀破岩过程中的受力情况是影响破岩效率和滚刀寿命的关键参数。为研究切缝参数对滚刀受力特征的影响规律,提取了滚刀贯入过程中,滚刀在竖直方向(贯入力)和水平方向(侧向力)上的受力曲线,并对其峰值和平均值进行统计。图9 为滚刀在贯入破岩过程中的受力情况。其中,图9(a)为滚刀贯入力,图9(b)为滚刀侧向力。由图9 可以发现,无论是破碎完整岩体还是预切缝后的岩体,滚刀受到的侧向力均略小于贯入力,2 者较为接近,这显著区别于平面型刀盘带动下的滚刀。

图9 滚刀受力特征Fig.9 Variation of cutter force with the pre-crack parameter

完整岩体条件下,滚刀的贯入力峰值为4.36 kN,均值为1.68 kN,侧向力峰值为3.86 kN,均值为1.38 kN。贯入力与侧向力的峰值为其均值的2~3 倍。同等条件下,预切缝可有效减小滚刀在破岩过程中的受力。滚刀在破碎含有预切缝的岩体时,在竖直方向的贯入力和水平方向的侧向力均随着切缝深度的增大而减小。切缝距离分别为90、70、50、30 mm 时滚刀贯入力峰值变化范围分别为3.91~3.33、3.73~3.16、3.73~2.75、2.98~2.44 kN,整体上呈减小趋势,较完整岩体时降低了44.0%~10.3%,而随着切缝距离的增大滚刀贯入力略有增大。滚刀受到的侧向力也具有同样的规律,较完整岩体降低了35.2%~6.5%。说明预切缝能够降低滚刀受到的载荷,从而保护滚刀刀刃,有效延长滚刀寿命。

在预切缝距离一定时,滚刀破岩时贯入力与侧向力均值都随着切缝深度的增大,整体上呈小幅度减小趋势,而在切缝深度在60 mm 以上时,2 个方向上均为在小范围内跳动,而非明显的减小,说明加深预切缝可以在特定阈值范围内降低滚刀破岩过程中的受力情况。本研究条件下,与完整岩体相比,贯入力均值降低49.3%~22.6%,侧向力均值降低43.2%~7.2%。

4 破岩效率分析

滚刀破岩体积是指完全脱离岩体的岩渣总体积,是评价破岩效率的首要参数。在对破碎区域面积进行统计后,乘以模型厚度即可求得各模型的破岩体积,统计结果如图10 所示。

图10 破岩体积随切缝参数变化规律Fig.10 Rock breaking volume with the pre-crack parameter

由图10 可以发现,4 种切缝距离下,破岩体积均随着切缝深度的增大,呈现先增大后趋于稳定的变化规律,切缝深度大于60 mm 时,破岩面积增大不再明显。当切缝间距分别为30、50、70、100 mm 时,随着切缝深度由10 mm 增大到100 mm,其破岩体积分别由2 006、1 450、1 940、940 mm3增大到6 330、8 490、8 690、9 604 mm3。同等切缝深度下,破岩体积随切缝距离的增大而增大,但增大的幅度逐渐减小。这说明一直增大切缝距离和切缝深度并不能持续提高破岩体积。

与完整岩体条件下对比,并非所有的预切缝都提高了滚刀的破岩体积。而是当切缝距离和深度都达到特定阈值后,才能有效提高滚刀的破岩体积,计算的结果中最高可以使得破岩体积提高1 倍。然而,由于预切缝的存在,不仅改变了形成块状岩渣的主裂纹扩展方向,同时也阻断了次生裂纹的扩展,导致较小的预切缝距离和深度反而会制约滚刀破岩,造成破岩体积小于完整岩体的情况。

比能(SE)是表征滚刀破岩效率最关键参数,可通过破岩过程中滚刀做功与破岩体积的比值计算得到。滚刀破岩所做的功可以通过式(6)计算得到。

式中,W为滚刀破岩做的功;F(P)为滚刀侵入岩石dP深度时对应的贯入力;模拟过程中共有n个分析步,Fi为第i分析步中滚刀的贯入力;ΔPi为第i分析步滚刀的侵入深度增量。

进一步,SE可以通过式(7)计算得到,即

式中,V为岩石表面脱落的岩渣体积。

图11 为4 种切缝距离下滚刀破岩比能耗随切缝深度的变化规律。其中,完整岩体的滚刀破岩比能耗为3.25 MJ/m3。与其对比可以发现,当预切缝距离与深度都较低时,破岩比能耗远大于完整岩体。这是因为此时滚刀作用在预切缝和完整岩体上的贯入力接近,而在预切缝的影响下破岩体积较小。如切缝深度为10 mm 时,预切缝条件下滚刀破岩比能耗是完整岩体的1.78~4.00 倍。

图11 破岩比能耗随切缝参数的变化规律Fig.11 Specific energy with the pre-crack parameter

随着切缝深度的增大,滚刀受力呈小幅减小趋势,即滚刀对岩石做功微幅减小,而滚刀破岩体积先增大后趋于稳定,导致了滚刀破岩比能耗都先减小后趋于稳定。切缝深度由10 mm 增大到100 mm 时,4 种切缝距离下的滚刀破岩比能耗都逐渐降低。切缝深度小于60 mm 时,切缝距离为70 mm 模型中破岩比能耗最低。而切缝深度大于60 mm 后,破岩比能耗基本保持在1 MJ/m3左右,较完整岩体降低约69.2%。这说明在特定阈值范围内,增加预切缝的深度可有效降低滚刀破岩比能耗。因此,本研究条件下,建议切缝距离为70~90 mm,切缝深度为60~80 mm,因为在此区间后,破岩体积不在明显增大,破岩比能耗也不再明显降低。

5 滚刀作用下岩体破碎系数定量评价

为量化分析预切缝参数对滚刀作用下岩石破碎程度之间关系,计算了岩石破碎后裂纹的分形维数[30-31]。计盒维数作为分形维数的一种,是量化分析不规则多裂纹问题的有效手段。如图12(a)所示,以切缝距离为30 mm,切缝深度为40 mm 时的滚刀破岩时裂纹图像为例,演示了分形维数的计算流程,在对具有相同图幅且像素相同(1 024 pixel×1 024 pixel)的裂纹图像二值化后,通过Matlab 编写程序,对裂纹图像进行了自动分割,并统计含有裂纹盒子的数量,进而分形维数D可以通过式(8)计算得到[32]。其中,δ为盒子边长;N(δ)为含有裂纹的盒子个数。

图12 岩石破碎形态分形维数计算流程Fig.12 Calculation process of fractal dimension of rock fragmentation morphology

如图13 所示,采用不同尺寸盒子覆盖裂纹图像时,其数据点拟合程度较高,呈明显的线性关系,说明滚刀作用下岩体破碎形成的裂纹符合分形规律。预切缝深度为40 mm,切缝距离为30 mm 时,破碎岩体裂纹的分形维数为1.441 9。相同岩体状态下,完全破碎时的分形维数为1.894 2,则此时岩体的破碎系数为0.761。

图13 L=40 mm、S=30 mm 破碎裂纹的分形维数计算Fig.13 Calculation of fractal dimension of fractal cracks at L=40 mm, S=30 mm

图14 为所有形式预切缝岩石试件在滚刀作用下的破碎系数。岩石的破碎系数集中在0.656~0.828。整体来看,预切缝与滚刀的间距越小,破碎系数越大。而在切缝距离越小时破岩体积却越小,说明预切缝间距较小时,限制了滚刀破岩范围的同时,使得破碎岩体块度更小。在形成以切缝为边界的块状岩渣后,滚刀的挤压导致次生裂纹扩展。最终,块状岩渣被二次破碎,造成能量的浪费。

图14 破碎系数随切缝参数的变化Fig.14 Fragmentation coefficient with cutting seam parameters

在特定切缝距离下,随着切缝深度的增大,破碎系数先增大后减小。切缝深度由0 增大到70 mm 时,破岩体积快速上升,破碎系数同步增大,说明此时块状岩渣稳步增多,破岩效率在逐步提升。而在切缝深度大于70 mm 后,破碎系数逐渐减小,此时破岩体积缓慢增大,甚至趋于稳定,说明破碎岩体的块度增大,以切缝为边界的岩渣整体剥落,避免了次生裂纹的产生,降低了比能耗。

6 结 论

(1)预切缝后,岩石在SBM 滚刀作用下具有非对称破坏特征,其破碎过程可以分为密实核形成、块状岩渣形成和Hertz 裂纹扩展3 个阶段。与完整岩体破碎时的最大差异在于块状岩渣形成阶段,拉伸裂纹由密实核向预切缝底端扩展,形成以预切缝为边界的岩渣。

(2)预切缝可以显著减小SBM 滚刀破岩过程中的贯入力和侧向力。贯入力峰值较完整岩体时降低了44.0%~10.3%。侧向力峰值降低了35.2%~6.5%,有利于延长滚刀寿命。

(3)预切缝间距及深度较小时,会限制滚刀破岩范围,同时使得破碎岩体块度更小,导致比能耗较高。合理的切缝距离和深度会提高滚刀破岩体积,降低破岩比能耗。

(4)实验条件下,预切缝距离为70~90 mm,深度60~80 mm 时破岩效果最佳,破岩体积较无切缝时提高约1 倍,破岩比能耗降低约69.2 %。