锅炉三维热膨胀位移在线检测系统的开发及应用

肖先勇 杨庆峰 马祥 吴楠

作者简介:肖先勇(1985-),工程师,从事电站锅炉设备智能控制的研究及应用工作,xiaoxianyong@szebc.com。

引用本文:肖先勇,杨庆峰,马祥,等.锅炉三维热膨胀位移在线检测系统的开发及应用[J].化工自动化及仪表,2024,

51(2):350-356.

DOI:10.20030/j.cnki.1000-3932.202402027

摘 要 针对锅炉传统机械式三维膨胀指示器存在的人工读数误差大、数据时效性差等弊端,研制了锅炉三维热膨胀位移在线检测系统,可实现机组在全负荷范围内三维热膨胀位移值的在线测量。在某

1 050 MW超临界机组π型锅炉上的应用表明:该系统测量可靠稳定、数值准确,测量误差不超过±2 mm,有助于锅炉运行燃烧优化调整,并能有效提高锅炉的经济性和安全性。

关键词 在线检测 锅炉热膨胀 位移传感器 燃烧优化调整

中图分类号 TP277 文献标志码 B 文章编号 1000-3932(2024)02-0350-07

火电厂锅炉在运行过程中各设备和部件在加压、升温时会出现不同方向的热膨胀位移变化,采用三维热膨胀位移检测装置能及时有效发现锅炉运行过程中各部件热膨胀变化情况,对锅炉燃烧优化调整及安全运行具有重要的参考指导作用[1]。

现有锅炉主要采用机械指针式膨胀位移检测装置,用于测量锅炉各关键部件膨胀或收缩过程中三维方向位移变化值[2]。由于采取机械式指针读数,需要维护人员定期巡检锅炉各部件位置并记录相应位移变化值,由此增加了现场维护人员工作量,且各部件位移变化的实时数据不能及时传输到集控室供相关人员参考和分析。

在燃料价格上升、环保要求提升、运行成本增加、新能源全额上网挤占电量及间歇性能源增加等背景下,造成的电网调度难度大多转移到火电调峰上。火电机组在调峰时需要频繁启停进行负荷调整,造成锅炉设备受到交变应力影响,容易引起锅炉各关键部件产生三维膨胀,出现疲劳损伤[3~5]。因此,亟待一种具备在线测量功能的锅炉热膨胀位移检测系统作为锅炉实时热膨胀检测手段,通过及时反馈各关键被测部件膨胀数值来改善运行操作策略,减少锅炉的疲劳损伤,防止膨胀不均发生裂纹、泄漏等问题。

1 系统方案设计

系统采用就地位移检测装置测量锅炉各膨胀部件水平和垂直方向位移传感器拉伸位移值,并将位移值转换为数字信号传输至膨胀就地机箱。膨胀就地机箱将检测到的就地各膨胀测点拉伸位移值采用算法转换得到锅炉各测点三维方向(x、y、z方向)膨胀值,并通过网关数据转换,将膨胀值通过以太网发送给DCS或其他采集端[6~9]。

垂直方向上,在垂直指针上布置1只垂直位移传感器测量垂直方向的拉伸值,通过补偿修正其初始值,得到垂直方向的位移值。

水平方向上,在水平位移参考盘上布置3只拉绳平面位移传感器,详细算法结合图1所示,A、B、C3点为平面位移传感器安装点,位于参考盘相邻三边中垂线交叉点。O(0,0)点为水平零位点,

L、L、L为膨胀部件处于零位点时拉绳拉伸值。当发生水平膨胀位移后,O(0,0)点移动到O′(x,

y),对应传感器的拉绳拉伸值变化为L′、L′、L′。采用三点定位法结合三角函数公式得到水平位移坐标值计算方法:

(L-y)+x=L′

(L+y)+x=L′

代入已知的L、L、L′、L′值,解出x、y值,得到O′点平面坐标值(x,y)。

需要指出的是,膨胀测点落入不同象限所采用的三角函数计算公式不同,图1示例为膨胀测点落在第一象限情况下的计算方式,其余情况需根据3只位移传感器的拉绳拉伸值判断膨胀点所在象限,再根据对应三角函数计算公式得到坐标位移值。

图2为单膨胀测点系统架构,实际应用中需根据具体膨胀测点数量进行配置。

2 系統组成

系统根据锅炉应用现场测点数量进行配置,测点数量定义为N,每个测点输出x、y、z三维方向膨胀值至DCS或其他采集端。系统主要由就地位移检测装置、信号转换盒、膨胀就地机箱及通信电缆等组成,如图3所示。

就地位移检测装置安装于就地膨胀测点处,包含三维膨胀支架、连接导杆、位移传感器、防护外壳罩等。信号转换盒安装于就地膨胀测点旁,信号转换盒内置信号转换模块,其功能为将测点位移传感器拉伸值转换为数字信号。

信号转换模块采用AD转换电路采集膨胀位移测量端各路拉绳拉伸值,其内置的基于AT91SAM9261的工业级ARM微处理器对位移拉伸值数据进行预处理分析;采用工业级2.4英寸TFT液晶屏作为人机显示界面;采用薄膜按键作为参数设置按键,通过液晶屏显示界面设置位移修正值、监测端地址等参数;采用SRAM、FLASH存储器存储AD采样数据、应用程序和设置参数;采用抗雷击抗静电冲击的MAX系列RS-485总线芯片设计通信模块,提高模块在工业环境中应用的可靠性;通信模块采用MODBUS RTU协议与膨胀就地机箱数据通信。

就地各测点的数字信号经过串联进入膨胀就地机箱内,对信号进行处理分析。z轴方向结合垂直方向布置的一只拉绳位移传感器直接测量并修正得到z方向位移值,x、y轴方向结合水平方向布置的3只拉绳位移传感器拉伸值及三点定位法、三角函数公式,得到水平x、y方向位移。与此同时,三维方向位移值集中显示在机箱内网关显示屏上,方便巡检人员及时了解各测点膨胀工况。各测点三维膨胀值通过以太网通信方式传输至DCS,根据膨胀就地机箱到DCS距离,采用光纤光缆(或网线)传输数据信号[10]。

3 现场实施及应用

项目选取国内某1 050 MW超临界机组π型锅炉作为膨胀位移现场测试研究对象,并实施工程应用。根据该炉型的燃烧运行要求,结合该炉型热膨胀系统图,在锅炉共布置16个膨胀检测点,并在对应检测点加装三维热膨胀位移在线检测装置[11,12],具体测点布置见表1。

表1 测点布置表

膨胀检测点所布置的位移检测装置充分考虑就地恶劣环境,所有传感器采用电缆方式封装,具有防尘、防水、防腐蚀及防卡涩功能,防护等级优于IP65,全天候使用,不影响测量精度和灵敏度[13,14]。前墙大风箱左侧膨胀检测装置如图4所示。

膨胀就地机箱对位移检测装置采集输出的位移数据处理后得到各检测点三维膨胀值,并输出对应x、y、z轴方向的位移值。

测点位移量值显示界面如图5所示。

4 应用测试数据分析

4.1 膨胀位移数据误差参比测试

选取左侧后包墙出口集箱处检测点(测点12)进行膨胀位移数据误差参比测试:先就地采用游标卡尺实测x、y、z方向膨胀位移值,将其作为标准参考值,同时在膨胀就地机箱内读取显示界面对应的测点x、y、z方向膨胀位移值,具体数据见表2。

表2中数据为发电机功率从0 MW(冷炉状态)上升至1 050 MW(满负荷状态)期间所采集的12组膨胀位移实测值和显示值。根据表2数据绘制的曲线如图6所示。

由图6可知,随着锅炉启炉,测点在x、y、z方向上的膨胀位移值增大,三维方向实测值与显示值大小及增长趋势方向高度一致。从数据对比得到,x方向膨胀位移实测值和显示值的差值|Δx|≤1 mm,y方向膨胀位移实测值和显示值的差值

|Δy|≤1 mm,z方向膨胀位移实测值和显示值的差值|Δz|≤2 mm,综合测点温升膨胀数据及系统设计要求,该差值可控,系统误差满足设计要求。

4.2 膨胀位移数据应用分析

选取炉膛变负荷阶段工况作为测试环境,在此期间将采集到的各测点三维膨胀位移值进行折线处理,分析不同测点位置膨胀曲线变化趋势,判断炉膛各区域热负荷情况并探索对应区域燃烧调整方法。

本次测试选取锅炉前后墙对冲燃烧器附近的4个膨胀检测点数据作为测试分析对象,检测点包括前墙大风箱左侧(6号检測点)、前墙大风箱右侧(7号检测点)、后墙大风箱右侧(8号检测点)、后墙大风箱左侧(9号检测点),具体布置如图7所示。

图7 膨胀检测点布置示意图

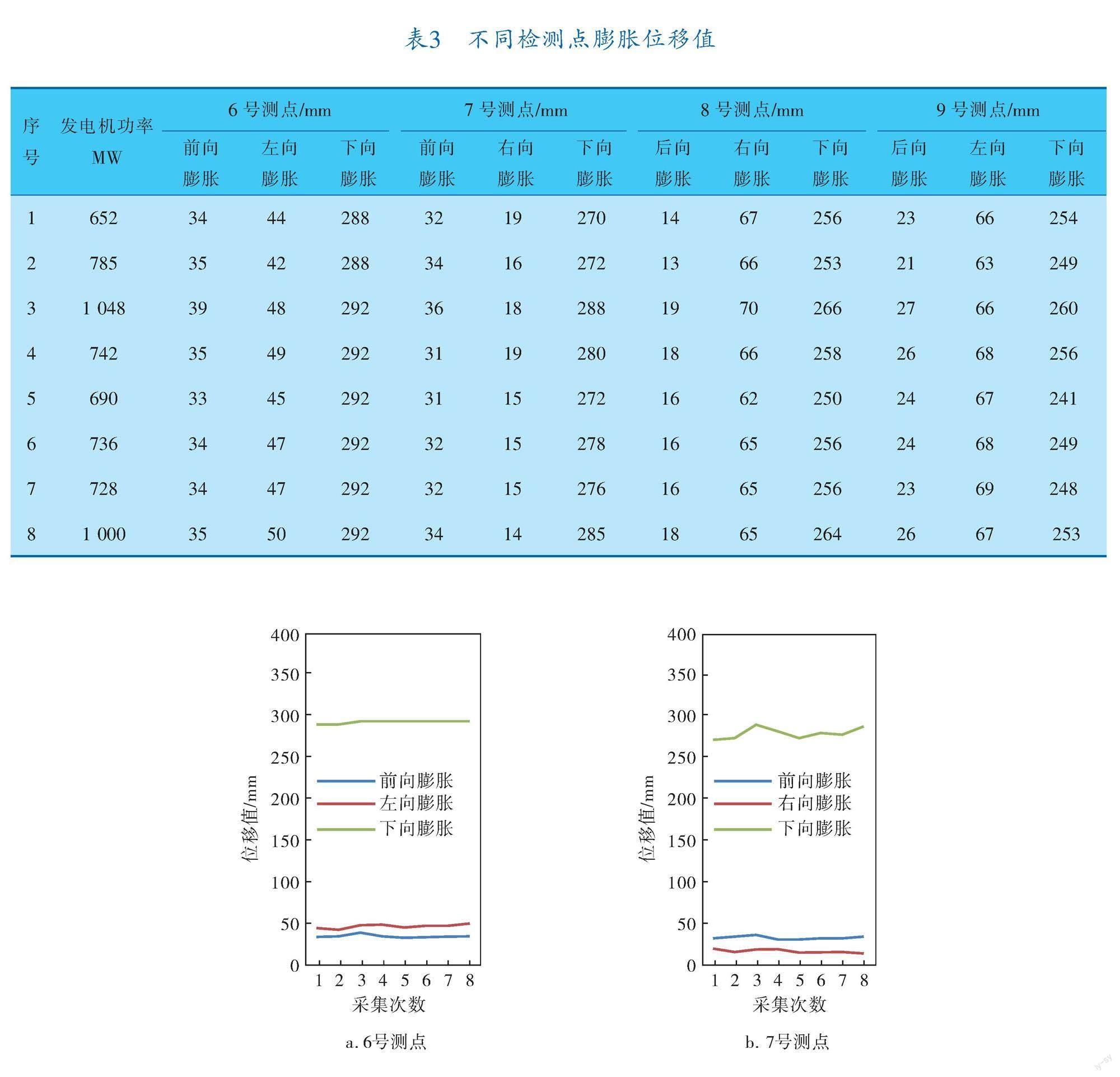

测试期间记录了6~9号膨胀检测点在机组发电机功率600~1 050 MW间的膨胀位移值(表3)。为便于理解测点在炉膛前、后、左、右、上、下方位的膨胀值对应情况,将x、y、z方向转换为膨胀测点在炉膛方位上的关系。据表3所绘曲线如图8所示。根据表3和图8可知,机组发电机功率在600~1 050 MW之间,共采集8组检测点膨胀位移值,各检测点三维方向膨胀位移值呈曲线波动,在锅炉前、后、左、右向的膨胀位移值波动范围小于10 mm,在锅炉上、下向的膨胀值波动范围小于15 mm。该锅炉6~9号检测点下向膨胀设计值不大于329 mm,实际运行期间下向膨胀位移最大值分别为292、288、266、260 mm,均不大于329 mm,满足膨胀设计值要求。

结合6~9号检测点在机组不同功率工况下三维膨胀位移值大小及方向得出,机组功率在高位运行期间,各检测点膨胀位移值变化较小,趋于稳定,各膨胀检测点膨胀位移值均在设计值范围内,未出现超膨胀或预警情况[15]。

5 结束语

所研制的锅炉三维热膨胀位移在线检测系统结构简单、可靠,免维护。在1 050 MW机组上进行的研究应用表明,该系统测量误差较小,对各膨胀检测点在机组全负荷范围内的三维位移值测量具备实时在线、可靠稳定、准确等特点,解决了机械式三维膨胀指示器人工读数误差大、数据时效性差等问题。该系统的成功研制和应用对锅炉运行燃烧优化调整起到重要的参考和补充作用,借助该系统可为机组运行及燃烧优化调整制定最优升温、升压曲线,避免锅炉膨胀超限、锅炉泄漏等问题,有效提高锅炉的经济性和安全性。

参 考 文 献

[1] 李金凤.锅炉膨胀的介绍[J].电站系统工程,2012,28(3):77-78.

[2] 荣建明,郝小波.一种滑动式三向膨胀指示器设计思路[J].中国设备工程,2021(6):111-112.

[3] 张本夫,洪鑫.大型电站锅炉膨胀中心的研究[J].锅炉制造,2003(2):16-17.

[4] 高琴.高参数、大容量发电机组锅炉膨胀中心研究[J].锅炉技术,2010,41(5):14-17.

[5] 尤文杰.锅炉水冷布风床让管膨胀撕裂原因分析[J].设备管理与维修,2018,421(7):81-82.

[6] 林枫,方彦军,孔政敏.基于DCS与ZigBee技术的锅炉膨胀监测系统[J].热能动力工程,2017,32(1):75-79.

[7] 方彦军,林枫,孔政敏.基于微位移定位技术的锅炉膨胀检测仪设计[J].锅炉技术,2017,48(3):1-5.

[8] TALOR J,WEGLOWSKI B,ZIMA W,et al.Computer system for monitoring power boiler operation[J].Proceedings of the Institution of Mechanical Engineers,Part A Journal of Power and Energy,2008,222(1):13-24.

[9] 李谦,周建琼,张菊茜,等.基于485总线的高速多主从模式总线节点设计与实现[J].科技视界,2021(36):25-28.

[10] 许建峰,许俊渊,方洪波.基于Modbus/TCP的发电厂DCS网关网络信息安全存储系统设计[J].现代电子技术,2022,45(2):115-119.

[11] 严建伟,王宇.锅炉膨胀系统设备安装重点简介[J].锅炉制造,2020(5):27-29.

[12] 郭祥华,盛佳眉.某π型锅炉穿顶棚受热面与顶棚沿炉宽方向膨胀特性研究[J].热能动力工程,2019,34(10):122-127.

[13] 刘阁,高云端,刘德峰,等.锅炉膨胀位移传感装置:CN208091387U[P].2018-11-13.

[14] 李问国,李问民,付宏宝,等.一种集成了误差补偿算法的高精度拉绳位移传感器[J].科技风,2017,324(18):222.

[15] 倪培林.基于锅炉膨胀监测的燃烧动力场诊断研究[J].锅炉制造,2022(6):13-15.

(收稿日期:2023-02-22,修回日期:2024-01-29)