焚烧炉高效清洁燃烧工艺研究及应用

作者简介:高梦路(1992-),工程师,从事工业炉电气自动化的设计工作,949718900@qq.com。

引用本文:高梦路.焚烧炉高效清洁燃烧工艺研究及应用[J].化工自动化及仪表,2024,51(2):357-364.

DOI:10.20030/j.cnki.1000-3932.202402028

摘 要 国内某化工厂配置的两座焚烧炉,主要用于处理发酵尾气中未完全反应的CO,同时副产蒸汽供蛋白车间、蒸馏车间使用。为实现“双碳”目标,分析产生NO的影响因子,确定工业上可采用烟气跟空气混合的外部烟气回流方式来实现焚烧炉的清洁燃烧。提出了一种高效清洁燃烧装置,实现了烟气与空气混合的功能,进一步建立了焚烧炉不同热负荷输出下烟气残氧量、烟气与空气混合后的氧气浓度、助燃气体及助燃气体中的烟气流量设定策略。与传统的燃烧系统相比,所提出的高效清洁燃烧系统在全速升温、控速升温和保温阶段的煤气消耗分别增加了38.2 m3/h,降低了382.85 m3/h,降低了160.44 m3/h;NO浓度分别降低了32.90、96.36、151.67 mg/m3。

关键词 焚烧炉 残氧量 外部烟气再循环 空燃比 NO排放浓度

中图分类号 TQ534.9 文献标志码 B 文章编号 1000-3932(2024)02-0357-08

废气焚烧炉是利用辅助燃料燃烧所产生的热量,把可燃的有害气体的温度提高到反应温度,从而发生氧化分解的设备,主要由燃烧室、废气加热区、余热回收系统和排风系统组成[1,2]。为了节省燃料、确保燃烧安全[3,4]并提高运行稳定

性[5,6],通常在炉内生成长明火,可以以燃气或高热值废气作为长明火燃料。然而为了保证烟气中无CO残留,通常空气过剩系数需要大于1,这无疑增加了NO的排放浓度[7]。

在“双碳”目标下,化工行业面临着严峻大考,如何使焚烧炉实现高效清洁燃烧将关系到化工企业能否打破“贸易壁垒”,并在未来发展中占据先机[8,9]。为此,亟需开展减少焚烧炉燃气消耗并降低NO排放浓度的相关研究。

1 问题调研

国内某化工企业共配置两座焚烧炉,主要用于处理发酵尾气中未完全反应的CO,同时副产蒸汽供蛋白车间、蒸馏车间使用,其燃烧系统如图1所示。发酵尾气通过进气阀门进入尾气处理装置,随后经过尾气预热器预热后,再与焦炉煤气、沼气混合。混合后的气体作为焚烧炉烧嘴燃烧用燃气,并与经过风机增压后的热空气在焚烧炉内燃烧,产出约850~950 ℃高温烟气,CO经高温焚烧和充分热力氧化后,达到排放要求。

燃烧理论将NO的生成分为热力型NO(Thermal NO)、快速型NO(Prompt NO)、燃料型NO(Fuel NO)、N2O中间型NO和NNH型NO

5种[10~12]。焦炉煤气含氮量较低(2%~3%),燃烧温度高,NO来源主要为热力型NO。

热力型NO主要由约95%的NO组成,其生成机理一般采用泽尔多维奇机理[12],主要影响因素有反应温度、反应时长、氧气浓度和氮气浓度。泽尔多维奇机理如下:

[NO]=Kte[N][O](1)

其中,K为系数,5.2×1017;K也为系数,-72 300;t为反应时间,s;T为反应温度,K;[NO]为生成NO的浓度,ppm(1ppm=0.001‰);[O]为参与燃烧的氧气浓度,%;[N]为参与燃烧的氮气浓度,%。

由式(1)可知,为了降低燃烧过程中的NO浓度,需要降低反应温度、氮气浓度、氧气浓度和缩短反应时间。然而,反应温度与生产工艺有关,控制范围±20 ℃,可优化窗口较窄;反应时间影响着加热效率,反应时间越短,加热效率越低,且对炉墙耐材的热冲击较大,容易产生局部热点,影响耐材使用寿命。故关于焚烧炉高效清洁燃烧工艺就聚焦在如何降低反应的氧气浓度和氮气浓度。

该焚烧炉燃气采用的是焦炉煤气,完全燃烧后产生的烟气成分主要由CO、O、N、HO、NO等构成,与空气相比,烟气的特点为低氧、低氮、高NO。结合式(1)可知,采用烟气跟空气混合的方式可在一定程度上降低NO的排放浓度。

2 高效清洁燃烧工艺研究

2.1 高效清洁燃烧装置

为了实现烟气与空气混合的功能,设计了一种外部烟气回流装置,如图2所示。在烟气排放管道增加一路支管,利用风机的抽力将一部分烟气抽送至助燃风机入口;此外,为了实现烟气回流比的调节功能,在该支管配置流量调节阀FCV03和流量变送器FT03。

2.2 燃烧控制系统开发

由于烟气与空气混合后的助燃气体中的氧气浓度低于空气中的氧气浓度,在燃气量一定时,要使其完全燃烧就需要更多的助燃气体。为了定量计算烟气与空气混合后的理论空燃比,建立了焚烧炉不同热负荷输出下燃烧系统关键参数的计算策略,其架构如图3所示,主要包括3部分:烟气中残氧量设定策略;烟气与空气混合后的氧气浓度设定策略;空气及与空气混合的烟气流量设定策略。

烟气中残氧量设定策略。燃气流量F的计算式如下:

F=max,(2)

其中,P为焚烧炉热负荷输出,%;LCV为燃气热值,kJ/m3,焦炉煤气热值范围为16 500~18 500 kJ/m3;P为焚烧炉烧嘴总功率,kW。

烟气中残氧量设定值O的计算式如下:

O=k?摇?摇?摇 ,0%<P≤6%k?摇?摇?摇 ,6%<P≤11%k?摇?摇?摇 ,11%<P≤15%k?摇?摇?摇 ,15%<P≤18%k?摇?搖?摇 ,18%<P≤20%(P-20)+k,20%<P≤100%(3)

其中,k(i=1,2,…,6)為焚烧炉热负荷输出对应的残氧量设定值,对于焦炉煤气,k~k的范围为15%~18%,k~k的范围为2.5%~6.5%。

烟气与空气混合后的氧气浓度O设定策略。具体策略为:

a. 全速升温阶段,O控制范围为19%~20%;

b. 控速升温阶段,O控制范围为14%~19%;

c. 保温阶段,O控制范围为8%~18%。

助燃气体及助燃气体中的烟气流量设定策略。根据燃气流量F、烟气中残氧量设定值O、烟气与空气混合后的氧气浓度O,得到助燃气体(空气+烟气)的流量设定值F和与空气混合燃烧的烟气流量F。

助燃气体(空气+烟气)流量设定值F的计算式如下:

F=F(4)

其中,F为烟气与空气混合后的流量,即流量变送器FT01测量值,Nm3/h;F为燃气流量,即流量变送器FT02测量值,Nm3/h;f为燃气完全燃烧生成的烟气量与燃气量体积比,无量纲,取4.678 0;r为理论空燃比,无量纲,取4.094 8。

与空气混合的烟气流量F的计算式如下:

F=F(5)

其中,F为与空气混合的烟气流量,即流量变送器FT03的测量值,Nm3/h。

某焚烧炉有12个烧嘴,每个烧嘴功率120 kW,燃气采用焦炉煤气,热值LCV为17 038.81 kJ/m3,理论空燃比r为4.094 8,燃气完全燃烧生成的烟气量与燃气量体积比f为4.678 0。

根据式(2)~(5)可得到不同热负荷输出下,高效清洁燃烧系统的过程控制参数(表1)。

焚烧炉热负荷输出与烟气中残氧量、不同炉况下助燃气体中的氧气浓度关系如图4所示。随着热负荷输出的增加,烟气中的残氧量逐渐增加,不同加热阶段的残氧量逐步降低。

热负荷输出与燃气流量设定值、助燃气体流量设定值、烟气回流量设定值之间的关系如图5所示。由图5中的各趋势可以看出,在热负荷输出大于20%时,随着热负荷输出的增加,烟气回流量逐渐增加;小于20%时,随着热负荷输出的增加,烟气回流量逐渐减小。

3 工业化应用效果

笔者分别试验了传统燃烧系统与高效清洁燃烧系统在全加热周期内的NO生成量和煤气消耗变化趋势。试验期间,每隔30~60 min,对烟气成分进行检测并记录过程数据,如图6所示。由图可知:传统燃烧系统在升温阶段,随着退火温度的增加,NO生成量缓慢增加;保温阶段,NO生成量急剧增加。

全速升温阶段数据见表2,由表2中数据可以看出,高效清洁燃烧系统比传统燃烧系统的焚烧炉,煤气总消耗增加了38.2 m3,NO浓度降低了32.90 mg/m3。

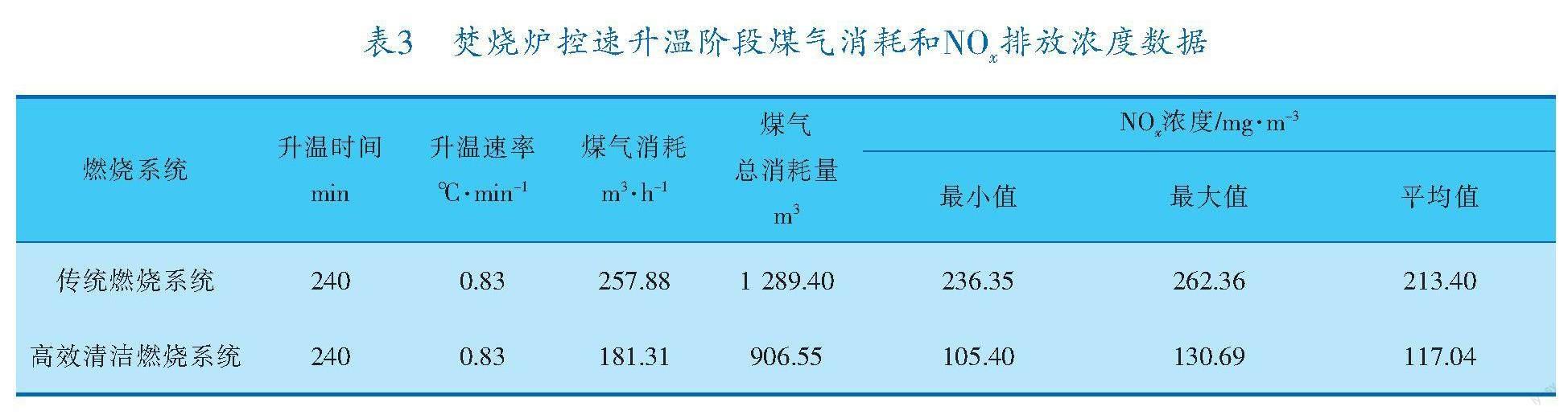

控速升温阶段数据见表3,由表3中的数据可以看出,0高效清洁燃烧系统比传统燃烧系统的焚烧炉,煤气总消耗降低了382.85 m3,NO浓度降低了96.36 mg/m3。

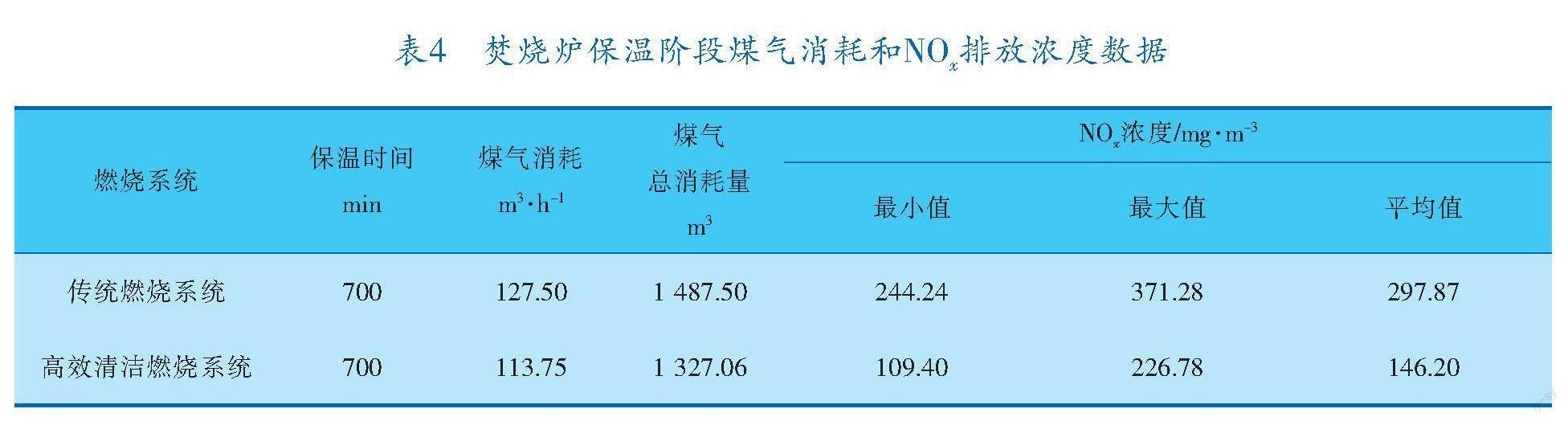

保温阶段数据见表4,由表4中的数据可以看出,高效清洁燃烧系统比传统燃烧系统的焚烧炉,煤气总消耗降低了160.44 m3,NO浓度降低了151.67 mg/m3。

4 结束语

提出了一种高效清洁燃烧装置,实现了烟气与空气混合的功能;建立了焚烧炉不同热负荷输出下烟气残氧量、烟气与空气混合后的氧气浓度、助燃气体及助燃气体中的烟气流量设定策略。测试了焚烧炉高效清洁燃烧系统与传统的燃烧系统,在全加热周期内的NO生成量和煤气消耗变化趋势。与传统的燃烧系统相比,高效清洁燃烧系统在全速升温阶段中煤气消耗增加了38.2 m3/h,NO浓度降低了32.90 mg/m3;在控速升温阶段煤气消耗降低了382.85 m3/h,NO浓度降低了96.36 mg/m3;在保温阶段煤气消耗降低了160.44 m3/h,NO浓度降低了151.67 mg/m3。

参 考 文 献

[1] 张艳娟,周峻水.蓄热焚烧炉特点及发展趋势探究[J].连铸,2019,44(1):73-76.

[2] 刘长军,闵春燃,沈晓波.涂料生产行业RTO设备典型爆炸及泄爆过程模拟[J].安全与环境学报,2020,20(4):1369-1375.

[3] 陈晶妮,倪亮.废气焚烧炉运行过程中的危险因素及安全措施[J].化工管理,2022(2):85-87.

[4] 吴浩玚.小型焚烧炉智能测控系统设计与研究[D].北京:北京石油化工学院,2020.

[5] LIU J,LUO X Y,YAO S,et al.Influence of flue gas recirculation on the performance of incinerator-waste heat boiler and NOx emission in a 500 t/d waste-to-energy plant[J].Waste Management,2020,105:450-456.

[6] 甄常亮,程翠花,张巧荣,等.风口前端氧煤燃烧NOx生成行为分析及控制[J].钢铁,2022,57(10):55-63.

[7] 王义生.丙烯腈装置焚烧炉热电偶故障分析与改进措施[J].化工自动化及仪表,2018,45(9):701-704.

[8] 陶怡,王强,田华,等.国内外大型能源化工企业低碳转型对我国煤化工产业发展的启示[J].现代化工,2022,42(4):7-11;16.

[9] 宋少鹏.基于烟气再循环的工业锅炉天然气低氮燃烧研究[D].北京:清华大学,2016.

[10] R?覫KKE N A,HUSTAD J E,S?覫NJU O K,et al.Scaling of nitric oxide emissions from buoyancy-dominated hydrocarbon turbulent-jet diffusion flames[J].Symposium on Combustion,1992,24(1):385-393.

[11] PETERS N,DONNERHACK S.Structure and similarity of nitric oxide production in turbulent diffusion flames[J]. Symposium on Combustion,1981,18(1):33-42.

[12] BAUKAL C E.The John Zink Hamworthy Combustion Handbook[M]. Second Edition.Boca Raton,Florida:CRC Press,2013.

(收稿日期:2023-02-17,修回日期:2024-01-21)