长柱塞防气泵室内试验及模拟研究

伍兴东 李宁博 王照之 冷远 陈建华

摘要:目前国内各油田开发逐步进入中后期,高气液比油井举升问题日益突显,长柱塞防气泵在原有泵筒外设计排气结构,使进泵气体由此返回环空,达到防止气锁和提高泵效的目的。然而,由于适用界限未知,且缺少经济高效的评价手段,限制了其推广应用。采用CFD方法,引入动网格技术,基于控制方程和波动方程,建立长柱塞防气泵泵筒内气液瞬态流动和泵阀运动规律数值模型;开展室内可视化试验,验证了建立数值模型的准确性,模型平均误差为5.84%;基于数值模型,模拟分析了长柱塞防气泵上、下冲程泵筒内部气液两相流动规律,以及冲程、冲次对泵效率的影响,明确了其适用的气液比范围,当气液比大于400 m3/m3时,长柱塞防气泵泵效低于经济泵效。

关键词:高气液比;防气泵;可视化试验;CFD;泵效

中图分类号:TE933.3文献标识码:Adoi:10.3969/j.issn.10013482.2024.02.002

我国油田开发方式复杂,且多数进入开采中后期阶段。此时地层能量不足,需要通过人工举升和注水注气的方式维持生产。机械采油具有成本低、效率高和较可靠的特点,广泛运用于各大油田。然而,目前井筒举升过程中,由于地层原油脱气和注气井气窜等原因造成的高气液比问题日益显著。其中,顺北油田埋藏深度超过7 300 m,采用衰竭式开采,地层压力下降极快,使得地层原油在井筒中脱气严重,井筒气液比最高达500 m3/m3;吐哈油田采用机抽的753口井中,有621口井的气液比已经达到200 m3/m3以上,气体对泵效影响严重[12]。其次,在“双炭”愿景下,CCUS已經进入工业化应用阶段,国内各大油田CO2EOR均进入中后期,气窜导致的机采井井筒高气液比问题严重,吉林油田和大庆油田等CO2EOR老区采出井井筒气液比最高接近800 m3/m3[34]。

常规抽油泵在应对高气液比环境时,表现出了极大的不适应性。其一,气体进泵后,影响了泵内液体的充满程度,导致泵效急剧下降;其二,高气液比条件下,抽油泵的游动阀和固定阀受气体的影响,打开和闭合时存在延迟的现象。尤其是气量较大时,气体压缩加剧,会造成气锁现象,使得抽油泵无法正常工作[513]。长柱塞防气泵针对高气液比的工作特点,在长泵筒的上部设计排气孔,以提高泵筒的充满程度,防止气锁。然而,长柱塞防气泵适用气液比界限未知,且缺少经济高效的评价手段,限制了其在现场应用的推广。

第53卷第2期伍兴东,等:长柱塞防气泵室内试验及模拟研究 石油矿场机械2024年3月针对上述问题,本文基于CFD方法,引入动网格技术,根据控制方程和波动方程,建立长柱塞防气泵泵筒内气液瞬态流动和泵阀运动规律数值模型,开展室内可视化试验,验证数值模型的准确性,并模拟分析长柱塞防气泵上、下冲程泵筒内部气液两相流动规律,以及气液比和冲程、冲次对泵效的影响,以明确长柱塞防气泵的适用气液比范围,为高气液比油井防气工艺技术选型提供理论依据和技术支撑。

1数值模型建立

1.1几何模型及网格划分

1)几何模型。

本文选用油田常用的长柱塞防气泵作为研究对象,不考虑泵筒和柱塞间的间隙影响,认为泵筒的内径与长柱塞的外径相等,将长柱塞防气泵物理模型做一定简化处理后的结构参数如表1所示,并以此建立长柱塞防气泵物理模型,具体模型如图1所示。

表1长柱塞防气泵主要技术参数

柱塞外径/mm32 接箍内径/mm56 接箍长度/m0.60 排气缝宽/m0.02排气缝长/m0.10接箍位置泵筒中部

2)网格划分。

长柱塞防气泵内流动复杂,尤其在固定阀、游动阀、排气槽和排气缝处。因此,考虑到网格的数量和关键位置处的计算精度,采用局部加密网格划分技术,对流动复杂的区域进行加密处理,以保证计算结果的可靠性,网格划分结果如图2所示。

图2长柱塞防气泵网格划分

1.2数值模型

式中:ui,uj为各时均速度分量,m/s;xi,xj为各坐标分量,m;p为流体时均压力,Pa;v为流体运动黏度,m2/s;u′iu′j为时均速度矢量分量,m/s。

考虑气液通过长柱塞防气泵的阀和排气装置处,会存在一定的湍流效应。因此,为了准确描述泵内的湍流流动,选取计算精度高,且适用范围广的Standard k ε模型,其表达式如下:

式中:σk为k方程的湍流Prandtl数;Gk为由平均速度梯度引起湍动能的产生项,J /s;Gb为由浮力引起湍动能的产生项,J/s;YM为由于在可压缩湍流过渡的扩散产生的波动,J/s。

1.3边界条件及动网格控制方法

1)边界条件设置。

在井下实际工况下,泵的环空存在一定的动液面,使得泵入口处具有一定的沉没压力,因此,需要根据真实井的挂泵深度和动液面高度,确定沉没压力,将泵入口边界条件可以设置为压力入口。防气泵在柱塞做上、下冲程往复运动时,井筒内是一个气液被吸入泵筒,并排出流入油管,最终举升至地面的过程。此时,防气泵出口无法用压力出口或者速度出口来进行表征,需要引入动网格技术,模拟柱塞的运动规律,以反应不同冲程、冲次下泵出口的流动规律,从而来表征对应的流量和压力变化。

2)动网格控制方法。

控制长柱塞防气泵内部流场的关键是游动阀和固定阀的开启和闭合,而阀的运动则由流场中的重力和压力共同控制。为此,需要引入动网格技术,且根据阀的运动规律,编写UDF程序,以模拟阀和柱塞的真实运动规律,耦合泵内流场求解。其中,柱塞的运动规律可由波动方程进行描述,而固定阀和游动阀的开启条件则可满足如下公式:

∑ni=1FiAi-mg>0 (3)

式中:Fi为阀某一面积上受到的压力或重力,N/m2;Ai为单位面积,m2;n为阀部分网格数;m为阀质量,kg。

基于上述分析,阀开启和闭合过程中的加速度可以表示为:

a=∑ni=1piAi-mgm (4)

2模型验证

2.1试验装置及回路

为了验证本文所建立数值模型的可靠性,搭建了长柱塞防气泵室内可视化模拟试验装置,如图3所示。试验装置主要由供气系统、供液系统、测控系统和抽油机控制系统组成。其中,供气系统由压缩机和储气罐组成;供液系统包括离心泵和水箱;测控系统分别对应井底和井口的液体流量计、气体流量计和压力计,通过测量分离器出口的液体流量和入口处的液体流量,以计算不同条件下的长柱塞防气泵泵效;最后,抽油机控制系统通过抽油杆连接柱塞做上、下往复运动,模拟长柱塞防气泵工作过程。气液分别由供气、供液系统提供,进入井筒后,由抽油机控制系统,通过长柱塞防气泵将气液抽至井口,从井口进入气液分离器,分别计算气、液流量数据,传输至无纸记录仪保存。

2.2试验现象及分析

图4为不同气液比下,长柱塞防气泵入口处的气液两相流动现象。由图4a和4b可以看出,泵入口处的流型为泡状流,但是气泡的数量和大小存在一定的差异,随着气GLR(气液比)的增加,气泡数量和尺寸均增大,气液两相流动过程中出现了明显的气泡并聚和破碎现象;如图4c和4d所示,随着气液比GLR的进一步增加,泵入口处的流型由泡状流直接转变为了搅动流,井筒中气液两相流动呈现为典型的震荡流动,气液两相分布复杂,气体空隙率进一步增大,长柱塞防气泵的充满程度大幅降低。整个试验过程井筒中仅观察到了泡状流和搅动流,而没有发现明显的段塞流,这是由于为了更接近井筒真实工况,试验管柱采用内径为62 mm的有机玻璃管,由于管径过大,在该管径下难以产生段塞流。

图4不同气液比下,长柱塞防气泵吸入口处流动快照

图5为不同气液比下,长柱塞防气泵排气孔处的气液两相流动现象。由图5a和5b可以看出,当GLR在25~100 m3/m3范围内时,气液比较小,排气孔处的气体以小气泡为主 ,并且以间歇的方式将泵内气体排至环空;如图5c和5d所示,当GLR在325~750 m3/m3范围内时,泵入口变为搅动流,大量气体进泵,此时,观察到排气孔处的气体以大气泡为主,且处于连续排气的状态。

图5不同气液比下,长柱塞防气泵排气口处流动快照

2.3模拟结果对比分析

图6为不同气液比下,长柱塞防气泵模拟结果与试验结果的对比。从模拟结果来看,由于数值模型仅建立防气泵内部流场,无法表征气液两相进入泵前油管中的气液两相流动特性。因此,泵效随气液比变化曲线中数值模拟计算泵效较相同条件下试验测试泵效略高,但模拟结果整体与试验结果较为一致,能够准确地反应出泵效随气液比的变化关系。通过将不同气液比下的模拟值与试验值进行对比,结果表明,本文建立的数值模型能够较为准确地模拟不同工况下长柱塞防气泵的泵效,与试验测试数据对比,计算结果平均绝对百分误差为5.84%。

图6相同条件下模拟泵效与试验测试泵效对比

3数值模拟分析

3.1上、下冲程分析

3.1.1上冲程模拟结果分析

为了更清楚地分析上冲程过程中,气液两相在泵筒中的流动规律,可以将上冲程阶段柱塞带动游动阀未经过排气槽和经过排气槽后的两个阶段来进行描述,以明确各阶段气液分布和流动规律。

1)游动阀通过排气槽前。

上冲程过程中游动阀未通过排气槽前泵筒内压力和液相分布如图7所示。从图7a中可以看出,长柱塞防气泵的游动阀未通过排气槽时,泵筒内的压力分布呈现出下降的趋势,这是由于游动阀向上运动,固定阀逐渐开启,井筒中的气液混合物被吸入泵筒中,导致压力下降;图7b为液相分布云图和矢量图,此时,游动阀将泵筒和排气槽接箍相隔离,游动阀上部为液体。但从矢量图可以看出,在与套管相连的排气缝处,由微弱的气体排出现象,可能是上次排气过程中残留在排气槽中的气体在压力变化下造成的体积变化。

图7上冲程过程中游动阀未通过排气槽前泵筒内压力和液相分布

2)游动阀通过排气槽后。

图8 为上冲程过程中游动阀通过排气槽后的液相体积分数云图及矢量图,从图8a中可以看出,柱塞带动游动阀向上通过排气槽后,再压差的作用下,排气槽中的部分气体又重新回到泵筒中。随着排气槽中流体不断回流至泵筒中,泵筒内的压力增加,最终在泵筒和环空的压力处于一个平衡状态时,气体将不再回流。此时,如图8b所示,由于固定阀自身存在一定的重力,在该条件下,固定阀将处于关闭状态。

图8上冲程过程中游动阀通过排气槽后泵筒内液相分布变化

3.1.2下冲程模拟结果分析

同理,下冲程过程中,也需要将整个过程分为游动阀未经过排气槽前和已经過排气槽后两个阶段来进行分析。

1)游动阀通过排气槽前。

图9 为下冲程过程中游动阀通过排气槽前液相体积分数云图及矢量图,从图9中可以看出,整个下冲程过程中,实际上是长柱塞防气泵的一个排气过程,柱塞带动游动阀下行,将泵筒内的气体压入排气槽,再由排气槽联通排气缝,最终排至环空中,起到防气的作用。在这个过程中,由于密度大的液体向下运动速度高于较轻的气体,气体比液体更容易转向,气体主要从排气槽进入接箍,而液体向下运动进入泵筒底部,为下一个上冲程抽汲做准备。

图9下冲程过程中游动阀通过排气槽前泵筒内的液相分布

2)游动阀通过排气槽后。

图10 为下冲程过程中游动阀通过排气槽后的液相体积分数云图及矢量图。随着柱塞带动游动阀进一步向下运动,如图10a所示,游动阀快抵达排气槽位置时,大量气体持续被压入排气槽中;如图10b所示,当游动阀完全通过排气槽,泵筒和排气槽再一次成为两个相对独立的封闭空间,在排气槽内,气液混合物在重力的作用下,进行气液分离,液体堆积在排气槽底部,气体向上流动,由排气缝流入环空。

3.2气液比影响分析

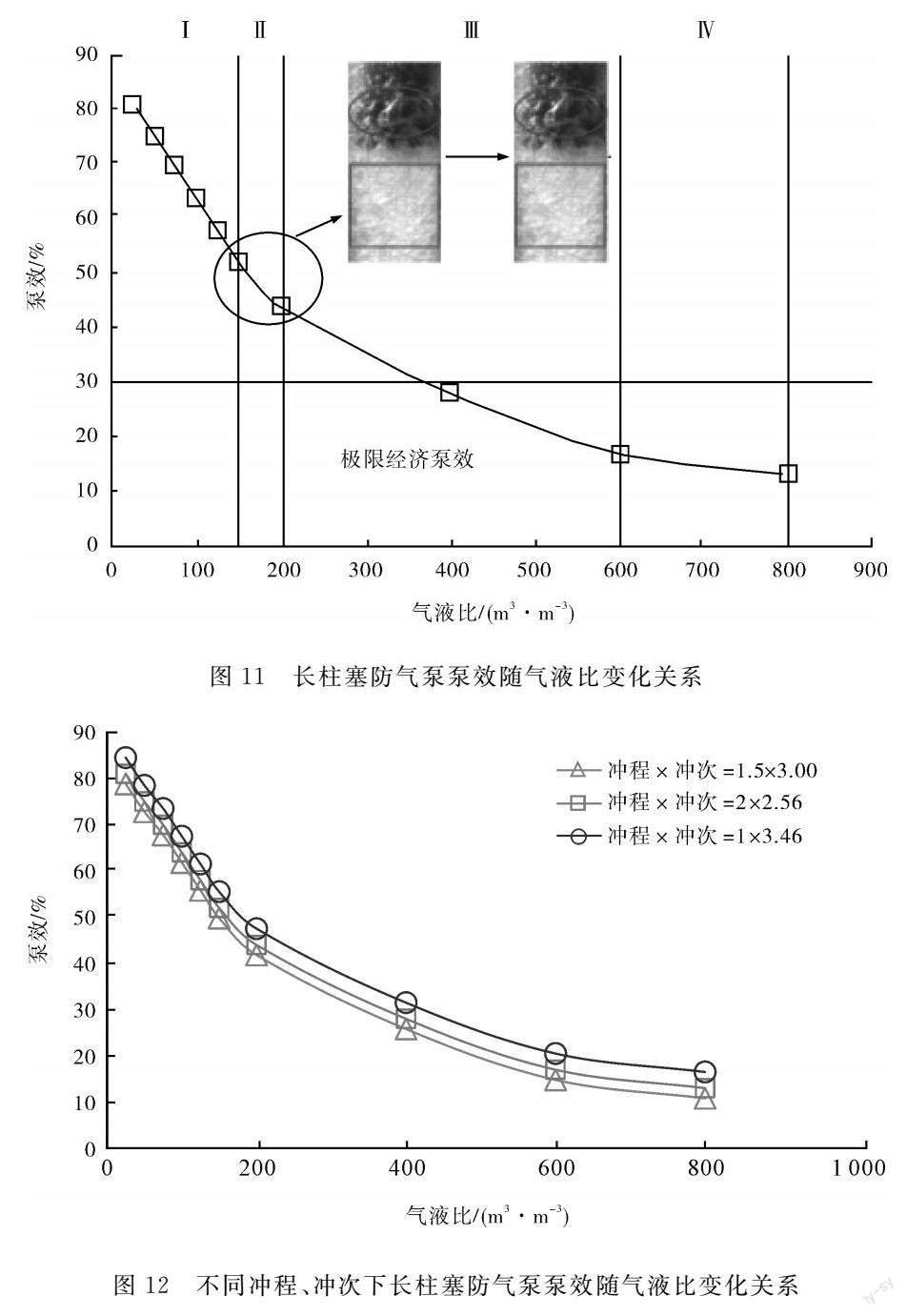

图11为不同气液比下,长柱塞防气泵泵效的变化关系曲线,从图中可以看出,变化过程可以分为“下降-快速下降-平缓下降”3个区域,分别用Ⅰ、Ⅱ、Ⅲ和Ⅳ在图11中表示;其中,造成区域Ⅰ泵效下降的原因是由于气体开始流入管柱,气泡较小,流动速度较慢,泵在抽吸过程中,几乎将全部的气体吸入泵中;区域Ⅱ中出现泵效随气液比快速下降的现象,其原因是由于此时泵吸入口处的流型由段塞流转变为搅动流;随着气液比继续增加,区域Ⅲ中泵效下降趋势略有平缓。以泵效为30%作为油田开发过程中的极限经济泵效,对应长柱塞防气泵的适用气液比界限为400 m3/m3。

3.3冲程、冲次影响分析

不同冲程、冲次下长柱塞防气泵泵效随气液比变化关系如图12所示,模拟结果表明冲程、冲次为1 m×3.46 min-1时,所对应的泵效最高,当气液比开始增加,较长冲程表现出较差的适应性,这是由于泡状流下,气泡运动较慢,长冲程提供了较大的抽吸力,较短冲程相比,使得入泵气体更多;随着气液比进一步增加,泵入口处流型变为搅动流时,短冲程、高冲次表现出更好的适应性,由于搅动流的气液两相流动特征,使得短冲程、高冲次这种工作制度,有更大几率躲避气体对泵效带来的影响。

图12不同冲程、冲次下长柱塞防气泵泵效随气液比变化关系

4 结论

1)选用油田常用的长柱塞防气泵作为研究对象,通过适当简化处理,绘制了物理模型和网格模型;采用CFD方法,引入动网格技术,基于时均NS控制方程和波动方程,建立长柱塞防气泵气液瞬态分布和泵阀运动规律数值模型。

2)搭建长柱塞泵室内模拟试验装置,开展室内可视化试验,试验观察到泵入口处的流型为泡状流和搅动流;基于试验测试数据验证了数值模型的准确性,与试验测试数据对比,本文建立的数值模型计算平均误差为5.84%。

3)模拟分析结果表明:长柱塞防气泵泵效变化过程可以分为“下降-快速下降-平缓下降”3个区域,极限经济泵效对应的气液比为400 m3/m3;泵吸入口为泡状流时,气泡流动较慢,较长冲程吸入更多气体,表现出较差的适应性;短冲程、高冲次工作制度有更大几率躲避气体对泵效带来的影响。

参考文献:

[1]马瑞振,肖传方,杨河山,等.文东油田高气液比深井配套工艺技术研究[J].中国化工贸易,2013,(11):251.

[2]崔彦立,李军,许云春.高气液比抽油井不压井作业技术的开发与应用[J].吐哈油气,2006,11(2):134137.

[3]王乐.榆树林油田二氧化碳试验区地面集输工艺的适应性[J].油气田地面工程,2014,33(4):3940.

[4]展恩芹.树101区块注CO2驱水气交替注入工艺[J].油气田地面工程,2013,32(6):122125.

[5]苗志国.深井泵气锚分气效率计算方法研究[D].青岛:中国石油大学,2008.

[6]董世民.抽油井动态参数计算机仿真与系统优化[M].北京:石油工业出版社,2003.

[7]Lao L M,Zhou H.Application and effect of buoyancy on sucker rod string dynamics[J].Journal of Petroleum Science & Engineering,2016,146:264271.

[8]董世民,冯娜娜.抽油机井系统效率的计算机仿真模型[J].系统仿真学报,2007,19(8):18531856.

[9]Liu Y,Shi S,Wang Y,et al.A new model for predicting the viscosity of heavy oil[J].Petroleum Science & Technology,2016,34(9):832837.

[10]蔡道钢,李颖川,牟勇.气体影响抽油泵充满系数的精确算法[J].石油机械,2005,33(10):6162.

[11]王克亮,王天凤.计算有杆泵充满系数的一种新方法[J].钻采工艺,1996,19(5):3842.

[12]赵立强.深井泵充满系数的计算方法[J].天然气工业,1989,9(1):4550.

[13]王尊策,崔航,李森,等.井下螺旋式气液分离器分离性能的数值模拟[J].科学技术与工程,2010,10(6):13581361.

[14]Wang J,Li W H,Zhong R.Mathematical Statistics Method of Evaluating Application Effects of a New Type of Gas Anchor[J].Energy & Power Engineering,2015(7):319322.

[15]张莹,韦乃详,刘姝祺,等.泵外防气装置沉降部分数值模拟[J].科学技术与工程,2010,10(29):72597262.

[16]李凌川,李明忠,王卫阳,等.基于FLUENT的有杆泵抽油流场数值研究[J].当代化工,2013,42(8):11811184.

[17]Luan G H,He S L,Yang Z,et al.A prediction model for a new deeprod pumping system[J].Journal of Petroleum Science & Engineering,2011,80(1):75–80.

[18]劉庆全,邵俊鹏,李波,等.基于FLUENT油井合理沉没度的研究[J].哈尔滨理工大学学报,2005,10(1):3740.

[19]李连峰,伊秀娟,冠联星,等.基于FLUENT的抽油泵泵效仿真研究[J].石油矿场机械,2011,40(9):4852.

[20]王卫阳,万国强,韦欣法,等.基于FLUENT的有杆泵固定阀流量系数模拟计算[J].石油钻采工艺,2015,37(3):7175.2024年第53卷